Способ производства деревометаллических балок и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области строительства, производству несущих балок и стоек, используемых в строительстве зданий и сооружений различного назначения. Способ включает изготовление методом холодного формования металлического сердечника в виде двутавра, покрытие деревянных накладок изоляционными материалами и последующее соединение через шайбы развальцованными поверхностями концов пустотелых заклепок, соответственно установленных в посадочные отверстия сердечника и накладок. Для создания промышленного производства конгруэнтную форму накладок получают фрезерованием, а сборку и соединение сердечника из пластин и сформованных уголков выполняют в базовых прямоугольных направляющих приспособлений для сварки и стыковки по длине, имеющих поворотные столы, оснащенные средством зажима угла тавра, а сборку состыкованных с сердечником накладок выполняют на встроенном по центру основания посредством, по меньшей мере, двух параллелограммных контуров и выполненном в виде прямоугольного бруса с возможностью вертикального перемещения рабочем столе, оснащенном расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, путем выполнения сборочных операций с двух сторон балки обрабатывающим блоком, содержащим взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично силовыми головками и загрузочными устройствами, образующими операционные блоки. 3 н. и 5 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к области строительства, в частности к оборудованию по производству несущих балок и стоек, используемых в строительстве зданий и сооружений различного назначения.

Известна деревометаллическая балка-стойка (п. РФ 2166039 С1 от 27.04.2001 г.), включающая металлический вкладыш двутаврового профиля, установленный в деревянный футляр, половинки которого соединены поперечными трубчатыми нагелями.

Наиболее близким аналогом выбрана деревометаллическая балка-стойка (RU 2176300, Е 04 С 3/292, 27.11.2001 г.), в которой металлический сердечник образован из стального листа, изогнутого по конфигурации двутавра и охвачен деревянным футляром, половинки которого соединены поперечными трубчатыми нагелями. Способ производства деревометаллических балок, включающий изготовление методом холодного формования металлического сердечника в виде двутавра, покрытие деревянных накладок изоляционными материалами и последующее соединение через шайбы развальцованными поверхностями концов пустотелых заклепок, соответственно установленных в посадочные отверстия сердечника и наклдок.

Профиль известного двутавра, состоящий из эффективных волнообразных элементов, требует проектирования и изготовления дорогостоящего стана или специального профилегибочного инструмента к имеющимся станам. Нет известных устройств, обеспечивающих путем рационального сочетания ручных, механизированных и автоматизированных операций, количественное и качественное производство балок. Нет на сталепрокатных заводах прокатного и прессового оборудования для производства профилей с необходимыми размерами и точностной формой геометрии, обеспечивающих условия конгруэнтности стыковки с деревянными накладками (см. приложение - копия письма Череповецкого сталепрокатного завода №12-007-273 от 13.06.2002 г.). Вследствие этого, нет технологии и совокупного объема существенных признаков, способствующих количественному и качественному достижению промышленного способа производства балок.

Таким образом, задача, на решение которой направлено заявленное изобретение, состоит в запуске балок в производство без значительных капитальных затрат путем создания технологии и устройства, в которых рационально сочетаются ручные, механизированные и автоматизированные операции.

Данная задача достигается тем, что способ производства деревометаллических балок, заключающийся в изготовлении методом холодного формования металлического сердечника в виде двутавра, фрезерования конгруэнтных деревянных накладок, покрытых изоляционными материалами, и последующим их соединением через шайбы развальцованными поверхностями концов пустотелых заклепок, соответственно установленных в высверленные посадочные отверстия сердечника и накладок, осуществлен устройством по технологической схеме агрегатированного принципа, сочетающего участки из деревообрабатывающих станков, металлообрабатывающих станков и приспособлений, изготовляющих накладки и сердечники, механизированного участка покрытия внутренних поверхностей с предварительной сборкой и, собственно, станка для сборки линейной компановки, в котором сверление и зенкерование накладок, сверление сердечника и выдача заклепок в отверстия, выдача шайб в посадочные места и осевая развальцовка заклепок производится обрабатывающим блоком, содержащим каретку, взаимосвязанную с основанием посредством двухконтурного цепного привода, выполненного с возможностью продольного координатного перемещения, на которой относительно центра в два ряда размещены самодействующие силовые головки, симметрично образующие операционные блоки, причем блок сверления и зенкерования отверстий в накладках оснащен комбинированным инструментом, в блоке для сверления сердечника устройство выдачи заклепок выполнено в виде магазина, оснащенного механизмом возвратно-поступательных перемещений, в блоке осевой развальцовки механизм возвратно-поступательных перемещений пинолей выполнен в виде закрепленной на штоке гидроцилиндра поперечины шарнирно взаимосвязанной посредством двуплечих рычагов с цапфами пинолей, устройство выдачи шайб из магазина имеет механизм возвратно-поступательных перемещений, при этом предварительно собранная балка с нанесенными на внутренние поверхности изоляционными материалами подается на встроенный по центру рамы посредством, по меньшей мере, двух параллелограммных контуров, направляющих типа скалок и гидропривода рабочий стол, на боковых поверхностях которого симметрично закреплены опоры с расточками для средств зажима балки параллелограммного вида, образованных тягами, шарнирами и парными валами, средние из которых взаимосвязаны зубчатыми колесами и один из них посредством гидропривода - со столом.

Сопоставительный анализ с операционными участками, скомпанованными из известных позиционных станков показывает, что в заявляемом техническом решении двутавровый сердечник сваривается и стыкуется по длине в поворотных столах с равномерно расположенными зажимами угла тавра, окончательная сборка производится в станке, рабочий стол которого изменяет положение по регулируемым упорам и зажимает накладки, в обрабатывающем блоке, каретка, координатно перемещаясь вдоль балки одним операционным блоком, сверлит и зенкует два ряда отверстий в деревянных накладках, вторым блоком сверлит сердечник и подает в отверстия пустотелые заклепки и третьим операционным блоком подает шайбы и осуществляет сборку методом осевой развальцовки.

Таким образом, заявляемый способ производства и устройство его осуществления соответствует критерию «новизна».

Сравнение заявляемого способа производства и устройства для его осуществления с другими техническими решениями показывает, что технологические схемы различной компановки из позиционных, многошпиндельных и агрегатных станков, организованные в поточные производства линейной компановки различного целевого назначения широко известны, однако известных совокупного объема устройств и технологии автоматизированной сборки по количественному и качественному производству длинных деревометаллических балок, образованных многорядным заклепочным соединением деревянных накладок со стальным двутавровым сердечником - нет. В предлагаемом, скомпанованном по агрегатированному методу в технологической последовательности совокупном объеме устройств, сборка и соединение сердечника из пластин и сформованных уголков производится в базовых прямоугольных направляющих приспособлений для сварки и стыковки по длине, поворотные столы которых оснащены средством зажима угла тавра, а сборка состыкованных с сердечником накладок производится в станке линейной компановки на встроенном по центру основания с возможностью вертикального перемещения посредством, по меньшей мере, двух параллелограммных контуров и механизма подъема на рабочем столе, выполненном в виде прямоугольного бруса, оснащенного расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, путем выполнения сборочных операций с двух сторон балки обрабатывающим блоком, содержащим взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично сомодействующими силовыми головками и загрузочными устройствами, образующими операционные блоки, причем блок сверления и зенкерования отверстий в накладках снабжен комбинированными инструментами, блок сверления отверстий в сердечнике имеет магазинное устройство загрузки заклепок в отверстия, блок осевой развальцовки выполнен с кинематически синхронизированными пинолями силовых головок и имеет в магазинном устройстве загрузки шайб в отверстия жестко посаженный на каждую пиноль толкатель телескопического вида с гнездоносителем. В предлагаемых операционных блоках пиноли силовых головок имеют новые связи механизма возвратно-поступательных перемещений, состоящие из шарнирно смонтированных на стойке портального вида двуплечих рычагов, в каждом из которых на одном плече выполнены пазы для взаимодействия посредством шарикоподшипников и цапф с пинолями, а на другом плече - оси, взаимосвязанные посредством шарикоподшипников с пазами поперечины, закрепленной на шток гидроцилиндра, жестко установленного по центру стойки. Предлагаемое загрузочное устройство, содержащее магазин, шибер, лоток и привод возвратно-поступательных перемещений шибера, имеет новые элементы и связи - толкатель телескопического вида жестко посажен на пиноль и имеет внутри поджатый пружиной гнездоноситель, оснащенный подпружиненными заталкивателями и губками. Приведенная совокупность новых связей и элементов подтверждает новое свойство заявленного способа и устройства, а именно, при кинематически синхронизированных составных частях рабочего стола и операционных блоков обеспечивается качественное двухрядное соединение заклепками конгруэнтных накладок и двутавра, что решает поставленную задачу - запуск балок в промышленное производство без значительных капитальных затрат с сокращенными сроками технологической подготовки.

Это позволяет сделать вывод о соответствии способа производства деревометаллических балок и устройства его осуществления критерию «существенные отличия».

На чертежах показано:

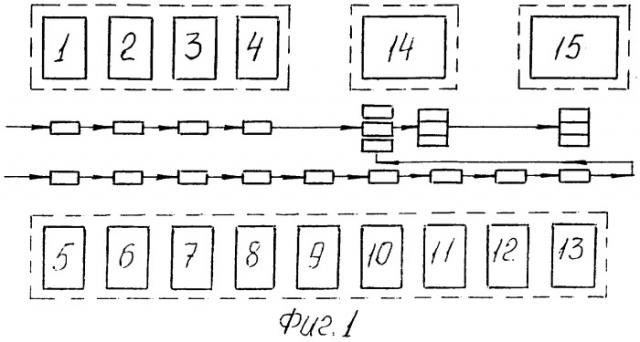

- на фиг.1 - технологическая схема производства балок;

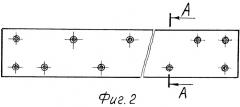

- на фиг.2 - общий вид балки;

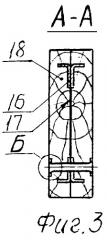

- на фиг.3 - сечение А-А на фиг.2;

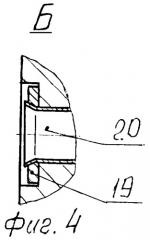

- на фиг.4 - выносной элемент Б на фиг.3;

- на фиг.5 - приспособление для сборки и сварки сердечника, вид сверху;

- на фиг.6 - сечение В-В на фиг.5;

- на фиг.7 - станок для сборки балки, главный вид;

- на фиг.8 - станок для сборки балки, вид сверху;

- на фиг.9 - вид Л на фиг.8, устройство загрузки заклепок;

- на фиг.10 - разрез Д-Д на фиг.8, обрабатывающий блок;

- на фиг.11 - выносной элемент Е на фиг.10, толкатель;

- на фиг.12 - вид И на фиг.11;

- на фиг.13 - сечение К-К на фиг.10.

В общем случае производство деревометаллических балок производится согласно технологической схемы на оборудовании, скомпанованном по агрегатированному методу из станков и приспособлений, расположенных в два ряда и содержащих участки, производящие в последовательности сердечник: - резку пластин для уголков и центральной части сердечника на ножницах 1, гибку уголков на станке для сгибания кромок 2, сборку и сварку элементов сердечника в приспособлении 3, стыковку по длине и сварку сердечника в приспособлении 4; накладку: - распиловку круглого леса на доски в лесораме 5, сушку досок в сушилке 6, обрезку досок в станке 7, калибровку досок в станке 8, выторцовку дефектов в станке 9, склейку досок по длине в прессе 10, склейку бруса в прессе 11, распиловку бруса на пластины ленточнопильным станком 12, профилирование накладок на фрезерном станке 13; покрытие внутренних поверхностей изоляционными материалами и предварительную сборку в приспособлении 14, обработку отверстий, подачу в них сборочных элементов и развальцовку нижнего и верхнего рядов заклепок станком 15.

Деревометаллическая балка содержит образованный из уголков 16 и пластин 17 двутавровый сердечник, охваченный конгруэнтно деревянными накладками 18, стянутыми через шайбы 19 развальцованными поверхностями концов пустотелых заклепок 20.

Приспособление для сборки и сварки сердечника состоит из шарнирно установленного на стойках 21 монтажного стола 22, на продольных связях 23 которого симметрично относительно центра закреплены кронштейны 24 с опорами 25, образующие базовую прямоугольную направляющую 26. Каждый кронштейн 24 имеет шарнирно установленный рычаг 27 с оснащенным приводом сферическим прихватом 28. Сердечники для длинных балок выполняют из нечетного количества пластин и соответствующего количества уголков.

Таким образом, гибка уголка методом холодного формования с последующей сборкой и сваркой сердечника из нечетного количества составных частей в приспособлении обеспечивает получение формы с четкими геометрическими параметрами с допустимыми температурными усадками и утяжками и исключает нахождение сварочных швов в центре балки.

Станок для сборки деревометаллических балок состоит из смонтированных в вертикальных и горизонтальных расточках основания 30 кинематически взаимосвязанных посредством, по меньшей мере, двух параллелограммных контуров 31, механизма подъема 32 рабочего стола 33 и подвижного вдоль основания 30 при помощи двухконтурного цепного привода с возможностью координатного перемещения каретки 34 обрабатывающего блока.

Основание 30 выполнено в виде отдельных жестко стыкуемых рам, на которых смонтированы рельсовый путь 35 для колес 36, одной стороной контактирующих трапециевидными поверхностями 37, натяжные устройства 38 для каждого цепного контура и приводное устройство 39 с преобразователем 40 перемещений на свободном конце вала. Такое выполнение позволяет при необходимости увеличить длину рельсового пути.

Выполненный в виде бруса прямоугольного сечения рабочий стол 33 имеет внутри посаженные на оси 42 ролики 43 для базирования балки, на нижних притычных платиках опор - механизм подъема 32, состоящий из гидроцилиндра 44, направляющих типа скалок 45 и регулируемых упоров 46, соответственно взаимосвязанных с основанием 30. На переднем конце бруса смонтирован торцовый регулируемый упор 47. По боковым сторонам бруса и основания 30 расположены параллелограммные контуры 31, каждый из которых образован путем сочленения звеньев - осей 48, тяг 49, осей 50, соединенных муфтами 51 и осей 52. Кроме этого, по бокам бруса размещены опоры 53 с параллельными парными валами 54, 55 и 56, 57 с каждой из сторон, несущими симметрично расположенные параллельные тяги 58, 59 и 60, 61, шарнирно сочлененные с кронштейнами 62, к которым жестко присоединены прижимы 63 с упругими элементами 64 для контактирования с накладками 18. Концы валов 55 и 56 взаимосвязаны зубчатыми колесами 65, а вал 55 посредством рычага 66, гидроцилиндра 67 и опоры 68 взаимосвязан со столом 33. Такое выполнение обеспечивает прямолинейность балки при изменении положения стола 33 и одновременное равномерное сжатие накладок 18 при воздействии прижимов 63.

Каретка 34 обрабатывающего блока состоит из порталов 70, жестко соединенных связями 71, на каждой из которых симметрично расположены самодействующие гидравлические силовые головки, образующие в технологической последовательности операционные блоки: 72 - для сверления и зенкерования комбинированным инструментом 73 отверстий в накладках 18; 74 - для сверления отверстий в сердечнике 16 и штучной выдачи и посадки в отверстия пустотелых заклепок 20; 75 - для штучной выдачи и посадки в отверстия шайб 19 и осевой развальцовки заклепок 20. Каждая силовая головка, в основном, состоит из унифицированного ряда элементов, в т.ч. корпуса 76, пиноли 77, гидроцилиндра 78 подачи инструмента, муфты 79 и гидромотора 80. Перемещение пинолей производится по жестким регулируемым упорам по командам от соответствующих индуктивных выключателей (не показаны). Загрузочное устройство 82 магазинного вида блока 74 состоит из основания 83, магазина 84 и толкателя 85, взаимосвязанного посредством двуплечего рычага 86 и опоры 87 с основанием 83, имеющего гнездо 88 под заклепки 20 и соосно ему помещенные в расточки, выполненные с эксцентриситетом «е» втулки 89 и 90, с надетой эксцентриковой с тем же значением эксцентриситета «е» втулкой 91. Поворачивая втулку 89 относительно расточки основания 83, регулируется положение оси толкателя 85. Поворачивая втулку 90, относительно расточки основания 83, а втулку 91 относительно втулки 90, получаем совпадение центра направляющего отверстия с любым отклонением просверленного блоками 72 и 74 отверстия балки. Отличительной особенностью блока 75 является жесткая кинематическая связь между пинолями 77, состоящая из шарнирно смонтированных на стойке 95 портального вида, двуплечих рычагов 96, в каждом из которых на одном плече выполнены пазы 97 для взаимодействия через шарикоподшипники 98, цапфы 99 и корпуса 100 с пинолью 77, а на другом плече - оси 101 с шарикоподшипниками 102 для взаимодействия с пазами 103 поперечины 104, закрепленной на шток гидроцилиндра 105, жестко установленного по центру стойки 95. Каждое загрузочное устройство блока 75 состоит из основания 107, в кольцевых проточках, прямоугольных вырезах и проеме которого установлены магазин 108, шибер 109, лоток 110 и жестко посаженного на пиноль 77 толкателя 111 телескопического вида с помещенным внутри поджатым пружиной 112 гнездоносителем 113, оснащенным подпружиненными заталкивателем 114 и губками 115. Магазины 108 снабжены упругими захватами 116 для удержания стопы шайб 19.

Устройство работает следующим образом.

После резки пластин на поз. 1 и гибки уголков на поз. 2 рабочий укладывает в приспособление 3 на направляющие 26 последовательно уголки 16, пластины 18, уголки 16. Стыкует концы и зажимает тавры прихватами 28. Далее места стыковок проваривает с двух сторон при повороте стола на 180°. Чтобы исключить попадание сварочного шва в центр балки сердечник выполняют из нечетного числа соединяемых элементов. Полученные сердечники аналогично стыкуются по длине в приспособлении 4.

Готовые сердечники 16 и накладки 18, подготовленные на участке из станков 5, 6, 7, 8, 9, 10, 11, 12 и 13, поступают на поз. 14, где рабочий при помощи приспособлений (не показаны) покрывает мастикой внутренние, контактирующие с сердечником 16 поверхности накладок 18 и стыкует «накладка - сердечник - накладка» конгруэнтными поверхностями, и предварительно собранную балку по роликам 43 подает на рабочий стол 33 станка 15 до контакта торца с упором 47.

Исходное положение стола 33 - нижнее. Механизмы станка 15 включаются с пульта управления, шаговое перемещение каретки 34 по заданной программе координат отверстий, рабочая подача инструментов до контакта пинолей 77 обрабатывающего блока с жесткими упорами с управлением при помощи системы путевой автоматики (не показаны). В исходном положении стола 33 производится методом осевой развальцовки заклепок 20 соединение накладок 18 и сердечника 16 по координатам верхнего ряда при контактировании верхнего установочного элемента (не показан) упора 46 с основанием 30. При подаче масла в гидроцилиндр 67 кронштейны 62, перемещаясь к центру стола, 33 воздействуют упругими элементами 64 прижимов 63 на поверхность накладок 18, сжимают их равномерно по всей длине. В положении координаты первого посадочного отверстия включается цикл обработки операционного блока 72, при этом при подаче масла в гидроцилиндры 78 и гидромоторы 80 комбинированный инструмент 73, вращаясь, совершает ускоренный ход в зону обработки до индуктивного выключателя (на чертежах не показаны), дающего команду на рабочую подачу, в конце которой индуктивный выключатель дает команду на отключение вращения инструмента и быстрый возвратный ход в исходное положение до индуктивного выключателя сигнализирующего о готовности операционного блока 72 к повторению цикла. Каретка 34, совершая следующее шаговое перемещение, располагает блок 72 в координату второго отверстия, а блок 74 в координату первого отверстия. Включается цикл обработки. В операционном блоке 72 цикл повторяется. В операционном блоке 74 сверление посадочного отверстия в сердечнике 16 аналогично циклу блока 72 и при команде на ускоренный отвод сверла включается гидроцилиндр загрузочного устройства 82, при ходе штока которого взаимосвязанный с ним толкатель 85 сажает в посадочное отверстие сердечника 16 заклепку 20. Каретка 34, совершая следующее шаговое перемещение, располагает блок 72 в координату третьего отверстия, блок 74 в координату второго отверстия, блок 75 в координату первого отверстия. Включается цикл обработки. В операционных блоках 72 и 74 циклы повторяются. В блоке 75 при подаче масла в гидроцилиндры и гидромоторы последовательно: сначала из каждого магазина 108 шибер 109 передает шайбу 19 при помощи лотка 110 в гнездоноситель 113 и, далее, при ходе штока гидроцилиндра 105 поперечина 104, воздействуя через двуплечие рычаги 96 и цапфы 99, перемещает пиноли 77 с вращающимися пуансонами и толкателями 111 в зону сборки. При контакте с поверхностью накладок 18 гнездоносители 113 останавливаются, а каждый заталкиватель 114, продолжая движение и раздвигая губки 115, сажает шайбу 19 на заклепку 20 до торца отзенкованного отверстия, при этом пуансон, обкатывая внутренние концевые поверхности заклепок 20, силовым воздействием расширяет их, охватывая шайбы 19. Далее циклы повторяются до окончания сборки балки.

Таким образом, количественное и качественное производство деревометаллических балок достигается высокой точностью изготовления методом холодного формования уголков 16 с последующей сборкой двутавра в приспособлениях для сварки 3 и стыковки 4 по длине и двухсторонней сборкой балки в станке 15 агрегатного вида линейной компановки координатно перемещающимися самодействующими силовыми головками.

1. Способ производства деревометаллических балок, включающий изготовление методом холодного формования металлического сердечника в виде двутавра, покрытие деревянных накладок изоляционными материалами и последующее соединение через шайбы развальцованными поверхностями концов пустотелых заклепок, соответственно установленных в посадочные отверстия сердечника и накладок, отличающийся тем, что конгруэнтную форму накладок получают фрезерованием, а сборку и соединение сердечника из пластин и сформованных уголков выполняют в базовых прямоугольных направляющих приспособлений для сварки и стыковки по длине, имеющих поворотные столы, оснащенные средством зажима угла тавра, а сборку состыкованных с сердечником накладок выполняют на встроенном по центру основания посредством, по меньшей мере, двух параллелограммных контуров и выполненном в виде прямоугольного бруса с возможностью вертикального перемещения на рабочем столе, оснащенном расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, путем выполнения сборочных операций с двух сторон балки обрабатывающим блоком, содержащим взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично силовыми головками и загрузочными устройствами, образующими операционные блоки.

2. Способ по п.1, в котором сердечник выполняют из нечетного числа соединяемых элементов.

3. Устройство для производства деревометаллических балок, включающее встроенный по центру основания посредством, по меньшей мере, двух параллелограммных контуров, выполненный в виде прямоугольного бруса с возможностью вертикального перемещения рабочий стол, оснащенный расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, обрабатывающий блок, предназначенный для выполнения сборочных операций с двух сторон балки и содержащий взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично силовыми головками и загрузочными устройствами, образующими операционные блоки, в которых блок сверления и зенкерования отверстий в накладках снабжен комбинированными инструментами, блок сверления отверстий в сердечнике имеет магазинное устройство загрузки заклепок в отверстия, блок осевой развальцовки выполнен с кинематически синхронизироваными пинолями силовых головок и имеет в магазинном устройстве загрузки шайб в отверстия жестко посаженный на каждую пиноль толкатель телескопического вида с центроискателем.

4. Устройство по п.3, отличающееся тем, что оно содержит механизм установочных перемещений стола, имеющий симметрично расположенные с каждой из сторон гидропривода направляющие в виде скалок и расположенные за параллелограммными контурами упоры.

5. Устройство по п.3, отличающееся тем, что устройство зажима накладок образовано расположенными на парных валах параллельными тягами, сочлененными с кронштейнами-прижимами, при этом средние валы взаимосвязаны зубчатыми колесами, а один из них посредством гидроцилиндра - со столом.

6. Устройство по п.3, отличающееся тем, что загрузочное устройство заклепок включает основание с расположенными в расточках магазином и толкателем, а направляющие толкатель втулки выполнены с возможностью коаксиального центрирования оси толкателя.

7. Устройство для производства деревометаллических балок, включающее встроенный по центру основания посредством, по меньшей мере, двух параллелограммных контуров выполненный в виде прямоугольного бруса с возможностью вертикального перемещения рабочий стол, оснащенный расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, обрабатывающий блок, предназначенный для выполнения сборочных операций с двух сторон балки и содержащий взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично силовыми головками и загрузочными устройствами, образующими операционные блоки, в которых блок сверления и зенкерования отверстий в накладках снабжен комбинированными инструментами, блок сверления отверстий в сердечнике имеет магазинное устройство загрузки заклепок в отверстия, блок осевой развальцовки выполнен с кинематически синхронизироваными пинолями силовых головок и имеет в магазинном устройстве загрузки шайб в отверстия жестко посаженный на каждую пиноль толкатель телескопического вида с центроискателем, при этом механизм возвратно-поступательных перемещений блока осевой развальцовки состоит из шарнирно смонтированных на стойке портального вида двуплечих рычагов, в каждом из которых на одном плече выполнены пазы для взаимодействия посредством шарикоподшипников и цапф с пинолями, а на другом плече - оси, взаимосвязанные посредством шарикоподшипников с пазами поперечины, закрепленной на шток гидроцилиндра, жестко установленного по центру стойки.

8. Устройство для производства деревометаллических балок, включающее встроенный по центру основания посредством, по меньшей мере, двух параллелограммных контуров выполненный в виде прямоугольного бруса с возможностью вертикального перемещения рабочий стол, оснащенный расположенным на боковых сторонах устройством зажима накладок параллелограммного вида, обрабатывающий блок, предназначенный для выполнения сборочных операций с двух сторон балки, и содержащий взаимосвязанную с основанием с возможностью координатного перемещения посредством двухконтурного цепного привода каретку со смонтированными симметрично силовыми головками и загрузочными устройствами, образующими операционные блоки, в которых блок сверления и зенкерования отверстий в накладках снабжен комбинированными инструментами, блок сверления отверстий в сердечнике имеет магазинное устройство загрузки заклепок в отверстия, блок осевой развальцовки выполнен с кинематически синхронизированными пинолями силовых головок и имеет в магазинном устройстве загрузки шайб в отверстия жестко посаженный на каждую пиноль толкатель телескопического вида с центроискателем, при этом магазинное устройство содержит магазин, шибер, лоток и привод возвратно-поступательных перемещений шибера, каждый толкатель имеет внутри поджатый пружиной гнездоноситель, оснащенный подпружиненным заталкивателем и губками.