Способ получения пленок со слоем из смесей фторполимеров и полиакрилатов

Иллюстрации

Показать всеИзобретение относится к способу получения пленок, в частности оптически высококачественных, стойких к атмосферным воздействиям и прочных на разрыв защитных и декоративных пленок, содержащих в одном слое смеси фторполимеров и поли(мет)акрилатов. Способ включает получение смеси, содержащей поли(мет)акрилат и фторполимер, и последующее формование этой смеси в пленку. Для этого смесь экструдируют на валок, имеющий температуру ≤100°С. Температуру смеси поддерживают ниже температуры гелеобразования смеси. При экструдировании перед входом в мундштук располагают фильтр. Температуру мундштука поддерживают на 5-15% выше температуры массы у входа в мундштук, но ниже температуры гелеобразования смеси. Изобретение обеспечивает изготовление пленок с высокой степенью поверхностного блеска, позволяет повысить модуль упругости при сохранении высоких оптических свойств. 8 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу получения пленок, в особенности оптически высококачественных, стойких к атмосферным воздействиям и прочных на разрыв защитных и декоративных пленок, содержащих, по меньшей мере, в одном слое смеси фторполимеров и поли(мет)акрилатов. Кроме того, настоящее изобретение относится к применению полученных таким образом пленок.

Пленки, содержащие смеси фторполимеров и поли(мет)акрилатов, широко известны специалистам. Особенно превосходные свойства, явно лучшие, чем у отдельных компонентов, имеют смеси поливинилиденфторида с полиметилметакрилатом (ПВДФ/ПММА) в случае, если эти полимеры смешивают в надлежащем соотношении. Так, выраженная кристалличность поливинилиденфторида при добавке, по меньшей мере, 25% поли(мет)акрилата может снизиться до такой степени, что это уже не оказывает негативного влияния на оптические свойства. Добавка, по меньшей мере, 40% поливинилиденфторида к поли(мет)акрилату приводит к явному повышению устойчивости к воздействию химических реагентов (хемостойкости). При прибавлении, по меньшей мере, 55% поливинилиденфторида помимо этого улучшается также низкотемпературная вязкость (ударопрочность).

Пленки из таких смесей до сих пор получали либо отливом на пленочную подложку из раствора в органическом растворителе, либо экструзионным нанесением расплава на пленочную подложку.

Первый из этих способов связан с высокими капиталовложениями, так как необходимый растворитель, такой как N-метилпирролидон, связан с высокой вредностью для окружающей среды. Поэтому следует по возможности избегать попадания этого растворителя в окружающую среду.

Кроме того, скорости, с которыми могут быть получены пленки таким образом, относительно низки. Поэтому эти способы, в общем, очень дороги.

Другой метод получения этих пленок заключается в экструдировании пленки на пленочную подложку, как это описано в международной заявке на патент WO 96/40480.

Недостатком этого способа является то, что пленочная подложка должна обладать относительно высокой термостойкостью, так как иначе она деформируется от горячего расплава, как это описано, например, в международной заявке на патент WO 96/40480 в примере 2. В связи с этим при получении многослойных пленок из поливинилиденфторида/полиметилметакрилата не отказываются от использования относительно дорогих пленочных подложек. При получении однослойных пленок из поливинилиденфторида/полиметилметакрилата данный способ является помимо этого затратным, так как слой подложки должен быть удален. Кроме того, слой подложки соединяется под действием тепла со слоем из поливинилиденфторида/полиметилметакрилата. В последующем это приводит к другим недостаткам. В особенности, ухудшаются вследствие этого показатели мутности (помутнение).

Правда, известны попытки получить пленки из поливинилиденфторида/ полиметилметакрилата без пленочных подложек. Однако эти пленки были мутными и не обладали желаемым поверхностным блеском (глянцем).

В японской заявке на патент №JP-A-02-052720 описывается способ получения стойкой к атмосферным воздействиям пленки методом с охлаждающими валками. Для обдува пленки сжатым воздухом с температурой <120°С без повреждения ее оптических свойств образующуюся при формовании пленку накладывают на охлаждающий валок.

Принимая во внимание указанный и обсуждаемый здесь уровень техники, задачей настоящего изобретения явилось создание способа получения пленок, содержащих, по меньшей мере, в одном слое смеси из фторполимеров и поли(мет)акрилатов, посредством которого могут быть получены оптически высококачественные, стойкие к атмосферным воздействиям и прочные на разрыв однослойные пленки, содержащие фторполимеры и поли(мет)акрилаты, без необходимости использования при этом растворителя или необходимости нанесения покрытия на пленочные подложки при тепловом воздействии.

Кроме того, в основу настоящего изобретения положена задача создать как можно более экономически благоприятный способ.

Следующая задача заключалась в разработке способа, не требующего использования растворителей, в котором получаются пленки с особенно незначительной мутностью, содержащие, по меньшей мере, в одном слое поли(мет)акрилат и фторполимеры.

Помимо этого, задачей изобретения было создание способа получения пленок ранее известного вида, обеспечивающих возможность высоких скоростей движения полотна.

Эти, а также другие задачи, которые хотя и не были названы, но могут стать понятными сами по себе из обсуждаемого здесь или из специально указанного, решаются способом получения пленок, содержащих, по меньшей мере, в одном слое фторполимеры и поли(мет)акрилаты, характеризующегося всеми признаками по независимому пункту 1 формулы изобретения.

Предпочтительные формы способа по изобретению являются объектом пунктов формулы, зависимых от независимых пунктов формулы изобретения.

Что касается применения согласно изобретению, то решение положенной в основу изобретения задачи дается пунктом 10.

Благодаря тому что в способе получения пленок, содержащих, по меньшей мере, в одном слое фторполимеры и поли(мет)акрилаты, сначала получают сухую смесь, содержащую поли(мет)акрилат и фторполимеры, и формуют из этой смеси пленку, для чего смесь экструдируют на валок, имеющий температуру ≤100°С, предпочтительно ≤70°С, причем температуру смеси поддерживают ниже температуры гелеобразования смеси, при экструдировании перед входом в мундштук располагают фильтр и поддерживают температуру мундштука выше температуры массы у входа в мундштук, но ниже температуры гелеобразования смеси, удается создать не очевидным образом способ, посредством которого можно получать оптически высококачественные, стойкие к атмосферным воздействиям и прочные на разрыв однослойные пленки, содержащие фторполимеры и поли(мет)акрилаты, без необходимости использования растворителя или необходимости нанесения на пленочные подложки покрытия под действием тепла.

Благодаря действиям согласно изобретению, помимо прочего, достигаются, в особенности, следующие преимущества:

=> Способ по изобретению может осуществляться на коммерчески доступных установках.

=> Возможна высокая скорость движения полотна.

=> Полученные способом по изобретению пленки имеют превосходный поверхностный блеск (глянец) и незначительную мутность.

=> Полученные по изобретению пленки могут быть кашированы при комнатной температуре в одном непрерывном процессе с другими пленками.

=> В том случае, если пленки должны снабжаться кашированным слоем, то в зависимости от предназначения они могут быть изготовлены из экономически благоприятных полимеров, так как в процессе изготовления эти пленки для каширования не подвергаются никакому температурному воздействию.

Под фторполимерами в рамках настоящего изобретения понимают полимеры, которые могут быть получены радикальной полимеризацией олефинненасыщенных мономеров, по двойной связи которых присоединен, по меньшей мере, один фторсодержащий заместитель. При этом в их число включаются также сополимеры. Эти сополимеры могут содержать наряду с одним или несколькими фторсодержащими мономерами и другие мономеры, сополимеризованные с этими фторсодержащими мономерами.

К фторсодержащим мономерам, среди прочих, относятся хлортрифторэтилен, фторвинилсульфокислота, гексафторизобутилен, гексафторпропилен, перфторвинилметиловый эфир, тетрафторэтилен, винилфторид и винилиденфторид. Среди них особенно предпочтителен винилиденфторид.

Для настоящего изобретения важно, чтобы фторсодержащий полимер мог быть экструдирован в пленки. Соответственно с этим молекулярная масса может варьироваться в широких пределах, в случае использования вспомогательных веществ или сополимеров. В общем случае, средняя молекулярная масса фторсодержащих полимеров находится в пределах от 100 000 до 200 000, предпочтительно в пределах от 110 000 до 170 000, однако, не ограничиваясь этими значениями.

Термин «поли(мет)акрилат» включает полимеры эфиров акриловой и метакриловой кислот, а также смеси этих полимеров или сополимеры акрилатов и метакрилатов.

При этом речь идет о полимерах, которые могут быть получены радикальной полимеризацией (мет)акрилатов. Эти полимеры включают также сополимеры с другими мономерами.

К наиболее предпочтительным (мет)акрилатам, среди прочих, относятся метилметакрилат, метилакрилат, этилметакрилат, этилакрилат, пропилметакрилат, пропилакрилат, н-бутилметакрилат, трет-бутилметакрилат, изобутилметакрилат, гексилметакрилат, гексилакрилат, циклогексилметакрилат, циклогексилакрилат, бензилметакрилат и бензилакрилат.

Сополимеризуемыми мономерами являются, например, винилхлорид, винилиденхлорид, винилацетат, стирол, замещенные стиролы с алкильными заместителями в боковой цепи, например, такие как α-метилстирол и α-этилстирол, замещенные стиролы с алкильными заместителями в кольце, например, такие как винилтолуол и п-метилстирол, галогенированные стиролы, например, такие как монохлорстиролы, дихлорстиролы, трибромстиролы и тетрабромстиролы, виниловый и изопропениловый эфир, производные малеиновой кислоты, например, такие как малеиновый ангидрид, ангидрид метилмалеиновой кислоты, малеимид, метилмалеимид и диены, например, такие как 1,3-бутадиен и дивинилбензол.

Особенно предпочтительны поли(мет)акрилаты, содержащие метил(мет)акрилат.

Молекулярная масса поли(мет)акрилатов может варьироваться в широких пределах. Важно, чтобы из полимера можно было экструдировать пленку. Соответственно с этим путем изменения состава полимера, а также по средством добавки вспомогательных веществ, например, таких как пластификаторы, полимеры с более высокой молекулярной массой также могут быть экструдированы в пленки. Однако, в общем случае, средняя молекулярная масса поли(мет)акрилатов преимущественно находится в пределах от 30 000 до 300 000 и особенно предпочтительно в пределах от 80 000 до 250 000.

Получение вышеупомянутых предназначенных для использования согласно изобретению фторполимеров и поли(мет)акрилатов различными способами радикальной полимеризации само по себе известно. Так, полимеры могут быть получены полимеризацией в массе, полимеризацией в растворе, суспензионной или эмульсионной полимеризацией. Полимеризация в массе, описана, например, в Houben-Weyl, Band E20, Teil 2 (1987), s.1145ff. Ценные указания относительно полимеризации в растворе находятся именно там же на странице 1156ff. Пояснения к технике суспензионной полимеризации находятся там же на странице 1149ff, в то время как эмульсионная полимеризация описана и поясняется там же на странице 1150ff.

В общем случае фторполимеры, поли(мет)акрилаты и вышеназванные исходные мономеры коммерчески доступны.

Особенно предпочтительные смеси содержат от 10 до 90 мас.%, особенно от 40 до 75 мас.% поливинилиденфторида (ПВДФ) и от 90 до 10 мас.%, особенно от 60 до 25 мас.% полиметилметакрилата (ПММА), причем эти значения относятся к общей смеси. Наиболее предпочтительно, если полиметилметакрилат содержит сомономер (до около 20 мас.% от количества ПММА), например, такой как бутилметакрилат или метилакрилат, улучшающие способность полимера к технологической переработке. Поливинилиденфторид предпочтительно может использоваться в виде гомополимера и/или в виде сополимера.

Способные экструдироваться полимерные смеси могут содержать и другие полимеры, смешивающиеся как с фторполимерами, так и с поли(мет)акрилатами. Среди прочих к ним относятся: поликарбонаты, сложный полиэфир, полиамиды, полиимиды, полиуретаны и простой полиэфир.

Смешиваемость различных веществ означает, что компоненты образуют гомогенную, не имеющую мутности смесь, которая способна приводить к обратному разделению фаз.

Помимо этого пленки могут содержать широко известные специалисту добавки. Среди прочих, к ним относятся: антистатики, антиоксиданты, красители, антипирены, наполнители, светостабилизаторы и органические соединения фосфора, такие как фосфиты или фосфонаты, пигменты, защитные средства от атмосферных воздействий и пластификатор.

Согласно изобретению могут быть использованы все известные УФ-абсорберы. Особенно предпочтительны УФ-абсорберы типа бензотриазола и гидроксифенилтриазина.

Наиболее предпочтительными являются УФ-абсорберы на основе триазина. Эти УФ-абсорберы особенно устойчивы и стойки к атмосферным воздействиям. Кроме того, они обладают превосходной абсорбционной характеристикой.

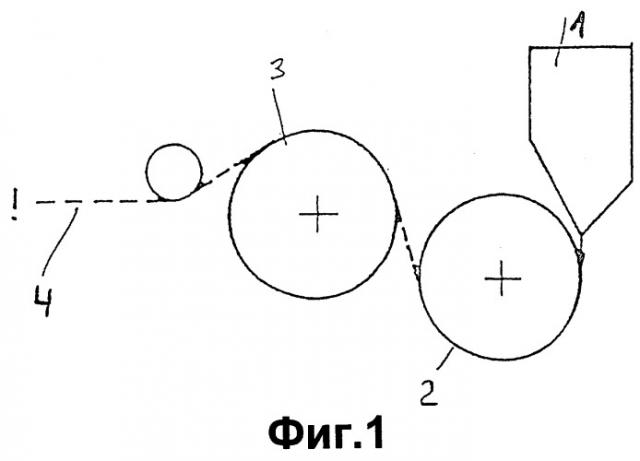

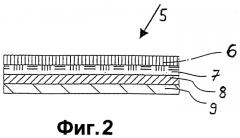

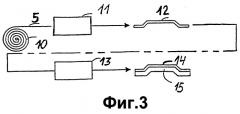

Для дальнейшего пояснения способа по изобретению приводятся ссылки на приложенные чертежи от 1 до 3, что, однако, не должно привести к ограничению. На чертежах показано:

Фигура 1 - схематическое изображение экструзионного метода получения пленок;

Фигура 2 - слоистая структура особой формы выполнения полученной по изобретению пленки;

Фигура 3 - дальнейшая переработка методом литья под давлением пленки, полученной способом по настоящему изобретению.

Согласно изобретению в способе получения пленок сначала получают смесь, предпочтительно сухую смесь или смесь в виде расплава, содержащую, по меньшей мере, поли(мет)акрилат и фторполимер.

Смешение осуществляют на традиционных, широко известных для этой цели устройствах. Температура, при которой осуществляют смешение, находится ниже температуры гелеобразования смеси.

Полученную смесь экструдируют на валок, имеющий температуру меньше или равную 100°С, предпочтительно меньше или равную 70°С, причем происходит формование пленки. Экструдирование полимеров в пленки широко известно и описано, например, в Kunststoffextrusionstechnik II, Наnser Verlag, 1986, s. 125 ff. Схематически эта экструзия представлена на фигуре 1. Горячий расплав из мундштука экструдера 1 подают на охлаждающий валок 2. Эти охлаждающие валки широко известны специалисту, причем для поддерживания используют вальцы, отполированные до высокой степени глянца. Однако согласно способу по изобретению могут быть также использованы и другие валки в качестве охлаждающих вальцов. Другой валок 3, прежде всего, принимает охлажденный на валке 2 расплав, причем образуется однослойная пленка 4, которая может снабжаться другими слоями.

Для того чтобы образующаяся пленка не содержала загрязнений, перед поступлением расплава в мундштук располагают фильтр. Ширина отверстий фильтра, в общем случае, зависит от используемых исходных веществ и может соответственно этому варьироваться в широких пределах. В общем случае она находится в пределах от 300 мкм до 20 мкм. Перед поступлением в мундштук может быть также расположен фильтр с несколькими сетками с различной шириной отверстий. Эти фильтры широко известны специалистам и коммерчески доступны. В качестве другой точки опоры для специалиста могут послужить приведенные примеры.

Для получения пленок высокого качества, кроме того, предпочтительно использовать особо чистое сырье.

Поливинилиденфторид образует при температуре выше около 240°С объемные гели (данные поставщика фирмы Solvay). Эти частицы геля могут удаляться лишь фильтрованием, но все равно относительно плохо. Соответственно с этим необходимо избегать возможного гелеобразования. Поэтому экструдирование осуществляют при температуре, которая находится как можно ниже температуры гелеобразования. Для получения пленок с низким содержанием частиц геля предлагаются также порошкообразные выпускные формы поливинилиденфторида, средний размер частиц которых составляет, например, 0,2 мм. Они способны полностью перерабатываться в поле сдвиговых воздействий экструдера.

Конечно, температура должна быть достаточно высокой, чтобы можно было из смеси экструдировать пленку с превосходной глянцевой поверхностью и как можно меньшей мутностью. Оптимальная температура зависит, например, от состава смеси и, следовательно, может колебаться в широких пределах. Однако предпочтительная температура смеси до поступления в мундштук находится в пределах от 150 до 210°С, особенно предпочтительно в пределах от 180 до 200°С. При этом температура смеси в течение всего процесса формирования должна поддерживаться ниже температуры гелеобразования.

Толщина пленки может варьироваться в широких пределах, зависящих, в общем случае, от ее предназначения. Часто выбранная толщина пленок находится от 10 до 200 мкм. Толщина пленок может регулироваться посредством известных специалисту параметров.

Давление, под которым подают расплавленную смесь в мундштук, может регулироваться, например, скоростью шнека. В общем случае давление находится в пределах от 40 до 100 бар, не ограничивая указанными значениями способа по изобретению. Скорость, с которой могут быть получены пленки по изобретению, соответственно этому превышает 5 м/с, особенно превышает 10 м/с, однако не ограничивая этим способа по изобретению. Другие указания относительно общих параметров способа специалист получит из приведенных примеров.

Для того чтобы полученная пленка обладала высоким поверхностным блеском и незначительной мутностью, важно выбирать температуру мундштука такой, чтобы она превышала бы температуру смеси перед поступлением ее в мундштук, но была бы ниже температуры гелеобразования.

Предпочтительно температуру мундштука устанавливают на 5%, особенно предпочтительно на 10% и наиболее предпочтительно на 15% выше температуры смеси перед поступлением в мундштук. Соответственно этому предпочтительная температура мундштука находится в пределах от 160°С до 235°С, особенно предпочтительно от 200°С до 230°С и наиболее предпочтительно от 210°С до 220°С.

После получения пленка может быть каширована с другой пленкой. Эти пленки служат для защиты поливинилиденфторид/полиметилметакрилатного слоя от повреждения в процессе последующей переработки. Кроме того, благодаря этому может облегчаться сама дальнейшая переработка пленок.

Особенно предпочтительными такими слоями, которые могут наноситься для защиты на слой из поливинилиденфторида/полиметилметакрилата, являются, среди прочих, слои из полиэфиров, таких как полибутилентерефталат (ПБТФ), полиэтилентерефталат (ПЭТФ) и/или полиолефинов, таких как поливинилхлорид (ПВХ), полипропилен (ПП), полиэтилен (ПЭ) и подобные.

Поливинилиденфторид/полиметилметакрилатсодержащие пленки могут также снабжаться пигментами и подвергаться печати красителями. Возможно также получать на таких пленках металлический эффект. Эти процессы известны специалисту и обозначаются, например, как гравюрная печать, гравюрное покрытие или микрогравюрное покрытие.

На этот снабженный декором или другими украшениями слой могут быть вновь нанесены другие слои, которые могут служить улучшению соединения с наносимым в последующем полимером.

Нанесение этих слоев посредством совместного ламинирования осуществляют при повышенной температуре. Эти способы широко известны специалисту и описаны, например, в Kunststoffextrusionstechnik II, Hanser Verlag, 1986,s. 320 ff.

В качестве слоев предпочтительными являются полиэфир, такой как полибутилентерефталат (ПБТФ), полиэтилентерефталат (ПЭТФ) и полиолефины, такие как поливинилхлорид (ПВХ), полипропилен (ПП), полиэтилен (ПЭ), сополимеры акрилонитрила, бутадиена и стирола (АБС), сополимеры акрилонитрила, стирола и акрилового эфира (АСА), поликарбонат (ПК) и полиамиды (ПА), а также смеси этих полимеров.

Для специалиста очевидно, что эти слои могут соединяться вместе в многослойные пленки в различном порядке. Некоторые из таких пленок могут обладать соответственно с этим несколькими расположенными в различной последовательности декорирующими слоями и слоями с печатью. Кроме того, многослойные пленки могут также содержать адгезионные слои, которые могут служить как для соединения слоев из различных полимеров, так и для закрепления пленок на защищаемых объектах.

Особенно предпочтительная форма выполнения такой многослойной пленки 5 изображена, например, на фигуре 2.

На фигуре 2 цифрой 6 обозначена защитная пленка, защищающая поверхность слоя 7, содержащего поливинилиденфторид/полиметилметакрилат (ПВДФ)/ПММА) от повреждения во время переработки. Защитный слой 6 имеет, в общем случае, толщину в пределах от 10 мкм до 100 мкм.

Слой 8 обозначает декорирующий слой, образованный, например, нанесением пигмента на слой 7, причем эти пигменты могут быть нанесены, например, как методом офсетной печати, так и методом глубокой печати. Декорирующий слой включает также коммерчески доступные для этих целей пленки, которые могут быть присоединены совместным ламинированием.

На этом слое 8 может быть расположен, как это изображено на фигуре 2, слой подложки 9. Этот слой может служить для повышения совместимости со смолой, которую наносят в последующем процессе на этот слой подложки. Слои подложки для этих целей, в общем случае, имеют толщину в пределах от 100 до 1200 мкм, предпочтительно от 400 до 600 мкм.

Получают накатанный на ролик материал 10, из которого в данном непрерывном процессе термоформуют вставки, которые могут быть подвергнуты дальнейшей переработке на специальных устройствах для литья под давлением. Это схематически изображено на фигуре 3. Накатанный на ролик материал 10 раскатывают на предусмотренном для этого устройстве, причем, например, изображенную на фигуре 2 многослойную пленку 5 передают в машину для термоформования 11. В машине для термоформования из многослойной пленки 5 изготавливают вставки 12, которые в специальной машине для литья под давлением 13 укладывают в форму и затем шприцуют. При этом смолу накладывают (передают) на слой подложки 9. Защитный слой 6 изображенной на фигуре 2 многослойной пленки 5 не соприкасается со смолой для литья под давлением, а прилегает к форме для литья под давлением. Благодаря этому получают отлитую под давлением деталь вставки 15, снабженную устойчивой к УФ-воздействию декорирующей наружной стороной 14 с превосходной прочностью ее соединения.

Защитный слой 6, имеющий декорирующую наружную сторону 14, в случае использования изображенной на фигуре 2 многослойной пленки 5 может быть удален после монтирования детали вставки 15. Благодаря этому достигается поверхность с превосходным блеском (глянцем).

Таким образом можно изготавливать, помимо прочего, конструкционные (строительные) и комплектующие детали для транспортных средств, такие, например, как приборный щиток, средние консоли, обшивка (фетеровка, облицовка) дверных рам, интерцептор и крыло.

Изображенный на фигуре 2 слой подложки 9 также может служить для защиты декорирующего слоя, причем на наружную сторону слоя подложки 9 может быть нанесен, например, адгезивный слой, в результате чего получают самоклеящиеся декорирующие пленки, обладающие помимо превосходного поверхностного блеска (глянца) превосходной стойкостью при хранении. Эти декорирующие пленки могут найти применение, помимо прочего, также и в автомобильной области.

Помимо этого, полученные по изобретению пленки могут служить в качестве защитных от атмосферных воздействий и декорирующих пленок для оконных профилей, садовой мебели, дверей, балюстрад, облицовок зданий, покрытий солнечных батарей, ограждений внутренних деталей самолета и элементов покрытий.

Нижеследующие примеры служат пояснению изобретения, но они не должны ограничивать его.

Пример 1

27,8 кг ®Solef 1010 от Solvay, 11,9 кг ®Plexiglas 8N от Rohm GmbH, и 0,32 кг

УФ-абсорбера (®Mark LA 31 от Palmarole AG, Basel) смешивали при температуре 25°С в качающемся смесителе. Полученную при этом сухую смесь экструдировали в пленку в экструдере фирмы Вгеуег. При этом полученная сухая смесь расплавлялась при температуре около 195°С (температурный профиль: ν1=135°С, ν2=ν3-10=190°С, νнасоса для расплава =200°С, νмундштука=220°C). Расплавленную смесь экструдировали при давлении 40 бар, причем скорость вращения шнека составляла 13 об/мин. Перед входом в мундштук устанавливали фильтр (Gneuβ-Filter) с шириной отверстий 40 мкм. Температуру мундштука установили 220°С. Расстояние между мундштуком и валком составляло 3 мм. Температура зеркально полированного с высокой степенью блеска валка составляла 24°С.

Пленку получали со скоростью 14 м/с. Полученную таким образом пленку подвергали испытаниям для определения ее качества.

Блеск (помутнение) определяли согласно ASTM-D 1003. Модуль упругости, прочность на разрыв и относительное удлинение при разрыве определяли согласно ISO 527-312.

Частицы геля различимы, особенно при увеличении, как мелькающие светлые/темные дефекты при движении пленки взад и вперед. Для определения этих дефектов использовали счетчик частиц СОРЕХ LP 3 фирмы AGFA-GAEVERT.

Помимо этого исследовали стойкость пленки к различным химикатам. Для этого ватный тампон (компресс) насыщали указанным в таблице 1 растворителем (бензин (автомобильный бензин для карбюраторных двигателей, не содержащий свинца); ацетон; смесь этанола с водой в объемном соотношении 70:30), причем тампон погружали в растворитель и давали стечь избытку растворителя без отжима.

Обработанный таким образом ватный тампон (компресс) накладывали на образец пленки и покрывали повернутым часовым стеклом. Размер образцов в каждом случае составлял 5×5 см. После 48 часов образцы пленок вынимали и определяли визуально изменение блеска и состояния поверхности.

В случае отсутствия видимых изменений образец классифицировали как стойкий. При незначительных изменениях образец классифицировали как условно стойкий. При сильных изменениях образец классифицировали как нестойкий.

Данные измерений и оценка хемостойкости приведены в таблице 1.

Пример 2

По существу, повторяли пример 1 за исключением того, что вместо указанных в примере 1 количеств полимеров использовали 6 кг ®Solef 1010 от Solvay, 4 кг ®Plexiglas 8N от Rohm GmbH, причем массовое содержание УФ-абсорбера от общей массы сохранялось постоянным.

Полученные результаты испытаний приведены в таблице 1.

Пример 3

По существу, повторяли пример 1 за исключением того, что вместо используемого в примере 1 ®Plexiglas 8N использовали 3 кг ®Plexiglas 6N от Röhm GmbH, причем массовое содержание УФ-абсорбера от общей массы сохранялось постоянным.

Полученные результаты испытаний также приведены в таблице 1.

Пример 4

По существу, повторяли пример 1 за исключением того, что вместо используемого в примере ®Solef 1010 от Solvay, использовали 7 кг ®Solef 6012 от Solvay, причем массовое содержание УФ-абсорбера от общей массы сохранялось постоянным.

Полученные результаты испытаний также приведены в таблице 1.

Сравнительный опыт 1

Описанное в примере 1 испытание повторяли за исключением того, что каждый раз поддерживали температуру расплава и мундштука при 245°С.

Полученные результаты испытаний также приведены в таблице 1, причем число частиц геля увеличивалось в четыре раза.

Сравнительный опыт 2

Повторяли описанное в примере 1 испытание за исключением того, что температуру расплава и мундштука каждый раз поддерживали при 180°С.

Полученные результаты испытаний также приведены в таблице 1, причем показатель блеска (помутнение) сверхпропорционально увеличивался.

| Таблица 1 | ||||||

| Пример 1 | Пример 2 | Пример 3 | Пример 4 | Сравнит. пример 1 | Сравнит. пример 2 | |

| Помутнение (%) | 1,5 | 1,5 | 1,4 | 3,5 | 0,9 | 4,4 |

| Модуль упругости | 970 | 850 | 1020 | 930 | 795 | 690 |

| [МПа] | ||||||

| Прочность на | 45 | 42 | 38 | 41 | 46 | 42 |

| разрыв [МПа] | ||||||

| Относительное | 306 | 300 | 282 | 285 | 380 | 300 |

| удлинение при | ||||||

| разрыве, % | ||||||

| Количество частиц геля | Незначительно | Незначительно | Незначительно | Незначительно | Значительно | Незначительно |

| Бензин | стойкий | стойкий | стойкий | стойкий | стойкий | стойкий |

| Ацетон | стойкий | стойкий | стойкий | стойкий | стойкий | стойкий |

| Этанол/вода | стойкий | стойкий | стойкий | стойкий | стойкий | стойкий |

1. Способ получения пленок, содержащих по меньшей мере в одном слое фторполимеры и поли(мет)акрилаты, согласно которому сначала получают смесь, содержащую поли(мет)акрилат и фторполимер, а затем формуют эту смесь в пленку, для чего смесь экструдируют на валок, имеющий температуру ≤100°С, причем температуру смеси поддерживают ниже температуры гелеобразования смеси, при экструдировании перед входом в мундштук располагают фильтр, а температуру мундштука поддерживают на 5-15% выше температуры массы у входа в мундштук, но ниже температуры гелеобразования смеси.

2. Способ по п.1, отличающийся тем, что для экструзии используют смесь, содержащую от 10 до 90 мас.% поливинилиденфторида и от 90 до 10 мас.% полиметилметакрилата относительно массы всей смеси.

3. Способ по п.1 или 2, отличающийся тем, что температура смеси перед входом в мундштук находится в пределах от 150 до 210°С, особенно в пределах от 180 до 200°С.

4. Способ по одному из предшествующих пунктов, отличающийся тем, что сухая смесь содержит УФ-абсорбер.

5. Способ по п.4, отличающийся тем, что УФ-абсорбером является УФ-абсорбер типа бензтриазола или гидроксифенилтриазина.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что на полученную пленку в одном непрерывном процессе с экструдированием наносят при комнатной температуре пленку для каширования.

7. Способ по п.6, отличающийся тем, что защитной пленкой является пленка из полиэфиров и/или полиолефинов.

8. Способ по одному из предшествующих пунктов, отличающийся тем, что толщина пленок находится в пределах от 10 до 200 мкм.

9. Способ по одному из предшествующих пунктов, отличающийся тем, что температура валка, на которую экструдируют смесь, составляет ≤70°С.