Способ разделения твердых прозрачных пластин со светоизлучающими или микроэлектронными структурами

Иллюстрации

Показать всеИзобретение относится к способам обработки материалов, в частности к способам скрайбирования и разделения пластин со светоизлучающими структурами. Изобретение может быть использовано в оптоэлектронной промышленности при производстве светодиодов. В основу изобретения положена задача создания способа разделения твердых прозрачных пластин со светоизлучающими или микроэлектронными структурами при помощи лазерного излучения. Способ разделения пластин осуществляют путем создания линий из создаваемых за счет пробоя пластин дефектов, расположенных в направлении технологических дорожек одна над другой на разных глубинах образца со специально выбранным диапазоном параметров, характеризующих взаимное расположение слоев дефектов. Излучение лазера вводят перпендикулярно пластине со стороны пластины, не содержащей светоизлучающих структур. Первый слой дефектов формируют на расстоянии от поверхности не более одной глубины дефекта. Дефекты в последующих слоях по глубине формируют на расстоянии между центрами дефектов от одного до четырех диаметров дефектов. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам обработки материалов, в частности к способам скрайбирования и разделения пластин со светоизлучающими структурами. Изобретение может быть использовано в оптоэлектронной промышленности при производстве светодиодов.

К традиционным методам обработки пластин со светодиодными или микроэлектронными структурами относятся резка или скрайбирование с помощью алмазного и твердосплавного инструмента, алмазно-абразивная обработка кромок. Эти процессы характеризуются высокой стоимостью расходных материалов и не обеспечивают высокого процента выхода годных изделий вследствие большого количества трудоемких ручных операций, большим количеством отходов, необходимостью механического доламывания скрайбированного образца, значительным износом инструмента, большой шириной и низкой точностью реза, а также небольшой толщиной разрезаемой заготовки (т.е. требуется включение дорогостоящей процедуры дошлифовки образца).

Известен способ резки хрупких прозрачных материалов, заключающийся в нагреве материала лазерным излучением до температуры, не превышающей температуру размягчения материала, затем локальном охлаждении зоны нагрева, при этом скорость относительного перемещения пучка и материала и место локального охлаждения зоны нагрева выбирают из условия образования в материале несквозной разделяющей трещины (например, патент РФ №2024441, С 03 В 33/02, опубл.15.12.94).

Недостатком этого способа при разделении носителей светоизлучающих структур являются затруднения при создании дефекта малого (микронного уровня) размера из-за большой энергетики пучка и большого размера фокуса из-за дифракции вследствие использования большой длины волны излучения, и обусловленная этим невысокая точность локализации реза в пределах технологической разделительной дорожки. Качество реза также снижается вследствие значительного локального нагрева обрабатываемого образца. Наличие большого градиента температур отрицательно влияет на нанесенные на пластину слои покрытия, разрушая их или изменяя их свойства.

Известен процесс лазерного скрайбирования и разрушения слоев с нанесенным на них покрытием с помощью использования явления абляции. Он осуществляется путем направления лазерного луча от СО2 (или YAG) лазера, длина волны которого сильно абсорбируется стеклом, фокусирования лазерного излучения на поверхности материала или в его толще и формирования дефекта в точке фокусировки (например, патент WO №0075983, H 01 L 21/784, опубл. 14.12.2000).

Недостатком этих способа и устройства для резки неметаллических материалов является то, что в результате выноса вещества из области образования дефекта при резке в толще материала его размер получается больше размеров фокального пятна лазерного пучка и достигает 20 мкм и более, что не удовлетворяет требованиям, предъявляемым к точности реза при разделении пластин на отдельные светодиоды. Качество обрабатываемого образца ухудшается из-за упомянутого нагрева и выноса испаряемого материала из области реза и его осаждения на поверхность. К недостаткам абляционной резки также относятся сравнительно малая глубина резки (порядка 30 мкм), вследствие чего обязательна процедура механического доламывания образца; вынос материала на поверхность при его испарении, вследствие чего происходит запыление электродов светодиодов и соответствующее снижение их качества, а также высокие энергозатраты, связанные с разогревом материала образца, что требует применения сложного энергоемкого лазера.

Известен процесс лазерного скрайбирования и разделения стеклянных слоев с нанесенными на них структурами ячеек солнечных фотоэлементов. Он осуществляется путем направления лазерного луча от импульсного KrF лазера, длина волны которого сильно абсорбируется стеклом, фокусирования лазерного излучения на поверхности материала или в его толще и формирования приповерхностного дефекта в точке фокусировки (патент США №5961852, В 23 К 26/00, опубл. 5.10.99).

Недостатком этого способа является его ограниченность по глубине реза ввиду сильного поглощения УФ-излучения в приповерхностном слое стекла. При этом невысокое качество профиля пучка излучения эксимерного лазера не позволяет фокусировать излучение в пятно малого размера, что ограничивает точность и повышает энергоемкость процесса. Отметим также присущую этому способу резки невысокую скорость обработки из-за малой частоты следования импульсов излучения, характерной для эксимерного лазера.

Необходимо заметить, что часть вышеупомянутых способов резки прозрачных материалов в применении к светодиодным структурам характеризуются тем, что в них имеется непосредственное воздействие, затрагивающее светоизлучающую структуру тем или иным путем (при резке алмазной пилой - через охлаждающую жидкость, а в методе, описанном в патенте РФ №2024441 - через хладагент).

Известен способ резки прозрачных неметаллических материалов путем направления лазерного луча от импульсного лазера, фокусирования лазерного излучения на поверхности материала или в его толще и формирования дефекта в точке фокусировки, в котором используют импульсное лазерное излучение с длиной волны, лежащей в области прозрачности материала, длительностью импульса 10-100 пикосекунд и энергией в импульсе, достаточной для образования лавинного лазерного пробоя в области фокуса. При этом формируют пучок таким образом, чтобы плотность мощности на передней поверхности материала не превышала порог разрушения полупроводникового покрытия (в случае его присутствия), затем определяют размер дефекта и формируют дефекты в точках материала, отстоящих друг от друга на расстоянии в пределах от 50% перекрытия дефектов, до двухкратного размера дефекта, при этом точки формирования дефектов могут располагать вдоль направления поляризации лазерного излучения, а также производят фокусировку пучка на задней стенке образца, затем или одновременно с первой фокусировкой дополнительно фокусируют один или несколько раз лазерное излучение в толще образца перпендикулярно поверхности и параллельно первому слою точек (заявка на изобретение РФ №2002105388 от 21.02.2002, С 03 В 33/02).

Недостатком этого способа в приложении к резке пластин со светоизлучающими структурами является его ограниченная применимость в случае недостаточного качественного протравливания покрытия технологических дорожек, разделяющих структуру, что затрудняет проникновение лазерного излучения внутрь материала пластины. Кроме того, в случае разделения пластин значительной толщины (свыше 300-400 мкм) при формировании лазером дефектов со стороны, противоположной светоизлучающим структурам, возможен уход плоскости разламывания с осевой линии технологической дорожки ввиду конкуренции между разламыванием материала пластины по кристаллическим плоскостям и по линии, соединяющей созданные дефекты.

В основу изобретения положена задача создания способа разделения твердых прозрачных пластин со светоизлучающими или микроэлектронными структурами при помощи лазерного излучения, в котором за счет приложения лазерного импульса с определенным набором параметров обеспечиваются условия для возникновения явления пробоя материала за счет лавинной ионизации, вследствие чего создается дефект очень малого поперечного размера (по величине близкий к дифракционному пределу) и глубиной, определяемой лучевой прочностью материала пластины. Требуемое качество разделения пластин обеспечивается путем создания линий из дефектов, расположенных в направлении технологических дорожек одна над другой на разных глубинах образца со специально выбранным диапазоном параметров, характеризующих взаимное расположение слоев дефектов.

Вышеуказанный технический результат достигается за счет того, что в способе разделения твердых прозрачных пластин со светоизлучающими или микроэлектронными структурами, включающем

- направление лазерного луча от импульсного лазера с длиной волны, лежащей в области прозрачности материала, длительностью импульса 10-100 пикосекунд и энергией в импульсе, достаточной для образования пробоя в зоне фокуса,

- фокусирование лазерного излучения на поверхности образца или в его толще и формирование дефекта в точках фокусировки с образованием параллельных слоев дефектов в толще пластины,

излучение лазера с длиной волны в диапазоне от 400 до 1200 нм вводят перпендикулярно пластине со стороны, не содержащей светоизлучающие или микроэлектронные структуры, а слои дефектов в толще образца формируют параллельно поверхности пластины последовательно в направлении навстречу распространению лазерного излучения и на расстоянии друг от друга от частичного перекрывания дефектов по глубине до расстояния в несколько глубин дефекта.

При этом первый слой дефектов формируют на расстоянии от поверхности пластины, содержащей покрытия, не более одной глубины дефекта. Дефекты в первом слое формируют на расстоянии между центрами дефектов от одного до двух диаметров дефекта, а в последующих слоях - на расстоянии между центрами дефектов от одного до четырех диаметров дефектов.

Диапазон длин волн излучения импульсного лазера, выбранный в нашем случае, соответствует области прозрачности пластины с учетом того, что поперечный размер получаемого дефекта должен быть малым.

Существенным моментом способа является такое расположение пластины относительно направления ввода лазерного излучения, что сторона ее, содержащая светоизлучающие или микроэлектронные структуры, оказывается задней, а излучение вводится через полированную переднюю. Первая линия дефектов в результате лазерного пробоя создается на задней стенке по оси технологической дорожки и при этом уже не зависит от степени очистки дорожки. Существенными моментами также являются ввод излучения перпендикулярно пластине и формирование параллельных слоев дефектов, что обеспечивает высокий уровень точности при разделении пластины на отдельные элементы.

Поскольку в предлагаемом способе зарождение трещины, по которой пройдет плоскость разделения, совпадает с осевой линией технологической дорожки, то и точность геометрических размеров разделенных элементов со стороны светоизлучающих или микроэлектронных структур будут определяться точностью механических устройств позиционирования пластины и поперечным сечением создаваемых дефектов, что может составлять величину порядка единиц микрометров.

Предлагаемый способ разделения пластин со светоизлучающими или микроэлектронными структурами позволяет за счет исключения непосредственного контакта излучения или вспомогательных веществ со структурами обеспечить 95-98% выход отдельных элементов для тонких пластин (толщиной до 150 мкм). Тем самым можно упростить (или вообще исключить из технологической цепочки производства светодиодов) тестирование разрезанных пластин.

При использовании предлагаемого способа для разделения пластин средней толщины (от 150 до 300 мкм) исключается специальный технологический процесс тонкой сошлифовки пластины, который необходим при толщинах от 70 до 150 мкм.

Кроме того, за счет увеличения геометрической точности разделения поверхности структур, по сравнению, например, с алмазной резкой появляется возможность уменьшить ширину технологических дорожек между структурами, что позволяет увеличить количество отдельных элементов на одной и той же пластине.

Таким образом, использование отличительных признаков предлагаемого изобретения позволяет создать способ, обеспечивающий возможность с точностью до 10 мкм разделять прозрачный твердый материал пластин без разрушения нанесенных на них светоизлучающих или микроэлектронных структур и обладающий при этом малой энергоемкостью.

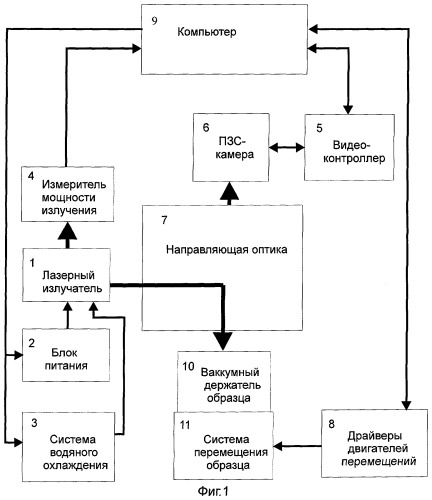

Изобретение поясняется фиг.1-4. На фиг.1 показана блок-схема установки. На фиг.2 показан пример разделения пластины с нанесенными светодиодами при проведении реза предлагаемым способом. На фиг.3 показан пример образования внутриобъемных трещин в случае разделения толстых пластин. На фиг.4 показан пример разделения задней стенки пластины, содержащей светодиодные структуры.

Поясним способ на примере работы устройства, приведенного на фиг.1.

В состав устройства входят следующие основные модули:

- Лазерный излучатель 1 с блоком питания 2, системой водяного охлаждения 3 и измерителем мощности излучения 4.

- Система наблюдения в составе: видеоконтроллер 5, ПЗС-камера 6 и направляющая оптика 7.

- Электронная система контроля и управления с драйверами двигателей перемещений 8 и компьютером 9.

- Система перемещения образца 11 с вакуумным держателем образца 10.

Качество и структура обработанных образцов и их элементов контролировалось микроскопом с увеличением от ×25 до ×160.

Лазерная система состоит из Nd:YAG лазера 1 с импульсной ламповой накачкой. Лазерный импульс подвергался двухступенчатой компрессии по длительности методами ВРМБ и ВКР. В результате итоговая длительность импульсов составляла около 15-50 пикосекунд, частота излучения удваивалась после первой компрессии и окончательная длина волны немного увеличивалась за счет ВКР до 560 нм, энергия в импульсе на выходе лазера не превышала 50 мкДж. Стандартная частота следования импульсов 20 Гц. Для варьирования энергии в импульсе в пределах от 2 до 5 раз на пути луча можно было устанавливать нейтральный фильтр.

Система наблюдения содержит направляющую оптику 7, содержащую поворотное зеркало, имеющее близкое к 100% отражение под 45 градусов на лазерной длине волны, фокусирующий микрообъектив ×20, светодиодный осветитель, а также поворотное зеркало, имеющее 50% отражение под 45 градусов на длине волны освещения, и ПЗС-камеру 6, снабженную светофильтром и согласующей линзой.

Система перемещения образца 11 является механической четырехкоординатной (X, Y, Z и поворот) и снабжена вакуумным держателем образца 10. Она позволяет изменять контролируемым образом положение фокуса лазерного луча по глубине пластины с точностью 1 мкм.

Подбор параметров лазерного излучения и геометрии фокусировки, а также исследование результатов лазерной резки пластин со светодиодами производились на пластинах из сапфира с кристаллической ориентацией (0001) и толщинами от 70 до 450 мкм, с нанесенными полупроводниковыми и металлизированными элементами светоизлучающих структур. Сторона пластин, противоположная вышеупомянутой, была полированной до 70-100% пропускания лазерного излучения.

Дефекты, возникающие в сапфире в результате явления лазерного пробоя, представляют собой узкий конус, направленный вершиной в сторону распространения излучения. Их поперечный диаметр определяется размером фокального пятна, но может быть и меньше его из-за достижения порога пробоя только в центральной части пятна при Гауссовом распределении интенсивности. При использовании объектива ×20 поперечный размер получаемых дефектов оценен в 3-5 мкм по видеоизображению при фокусировании на вершину трека в толще образца; при этом дифракционный диаметр пятна D на апертуре А объектива с фокусным расстоянием F будет Ddiff=2.44·λ·F/A˜ 2,7 мкм.

Одним из основных недостатков заготовки-пластины с нанесенными структурами, препятствующим качественному разрезанию лазером по методу лазерного пробоя, является некачественная обработка технологических дорожек между светодиодами. В этом случае при попытке разрезания задней стенки пластины сквозь дорожку происходит частичное поглощение излучения и значительное нарушение прилегающих полупроводниковых структур. При проведении первого реза предлагаемым способом луч попадает на поверхность дорожки, пройдя всю толщину пластины и истратив по пути свою энергию на создание требуемого дефекта. В этом случае разрушение поверхности дорожки и прилегающих структур незначительно и удовлетворяет требованиям по точности реза (фиг.2).

В случае разделения толстых пластин, которые требуют проведения многослойного создания дефектов, в общем случае могут развиваться внутриобъемные трещины, которые в целом следуют направлению линии создаваемых лазером дефектов, но локально могут отходить от нее на расстояние до 20-30 мкм (фиг.3). В результате после приложения механического напряжения для окончательного разделения структур линии разделения на поверхности могут отклоняться от осевой линии технологической дорожки на расстояние до 30-50 мкм, что в ряде случаев превышает допуск по точности реза.

Исключение составляет линия разлома, возникающая на месте первого проведенного разреза, т.е. на задней поверхности пластины. Она практически всегда совпадает с линией созданных дефектов, поскольку при ее развитии еще нет предшествующих напряжений материала подложки. Поэтому в предлагаемом способе резки первый рез и проводится по поверхности, содержащей светоизлучающие структуры, что приводит к высокому качеству геометрии реза и бездефектности разделяемых структур (фиг.4).

1. Способ разделения твердых прозрачных пластин со светоизлучающими или микроэлектронными структурами путем направления лазерного луча от импульсного лазера с длиной волны, лежащей в области прозрачности материала, длительностью импульса 10-100 пс и энергией в импульсе, достаточной для образования пробоя в зоне фокуса, фокусирования лазерного излучения внутри пластины и формирования дефектов в точках фокусировки с образованием параллельных слоев дефектов в толще пластины, отличающийся тем, что излучение лазера вводят перпендикулярно пластине со стороны пластины, не содержащей светоизлучающие или микроэлектронные структуры, при этом слои дефектов в толще образца формируют параллельно поверхности пластины последовательно в направлении навстречу распространению лазерного излучения, при этом первый слой дефектов формируют на расстоянии от поверхности пластины, не содержащей покрытия, не более одной глубины дефекта, а дефекты в последующих слоях по глубине формируют на расстоянии между центрами дефектов от одного до четырех диаметров дефектов.

2. Способ разделения по п.1, отличающийся тем, что используют излучение лазера с длиной волны от 400 до 1200 нм.

3. Способ разделения по п.1, отличающийся тем, что слои дефектов в толще образца формируют на расстоянии от частичного перекрывания дефектов по глубине до нескольких глубин дефекта.

4. Способ разделения по п.1, отличающийся тем, что дефекты в первом слое формируют на расстоянии между центрами дефектов от одного до двух диаметров дефекта.