Способ получения баллиститного артиллерийского пороха

Иллюстрации

Показать всеИзобретение относится к изготовлению баллиститного артиллерийского пороха, применяемого в области артиллерийской техники, главным образом в качестве источника энергии артиллерийских метательных снарядов и в активно-реактивных системах. Предложен способ получения баллиститного артиллерийского пороха на основе смеси пироксилина и коллоксилина, включающий смешение компонентов для получения пороховой массы, отжим воды из пороховой массы, пластификацию и прессование. Смешение компонентов производят при температуре 15-35°С в течение 360 мин. Отжим проводят до влажности 6-12%. Пластификацию осуществляют на вальцах непрерывного действия с формированием таблеток. Таблетки сушат в сушильном барабане до влажности не более 1,0%, затем производят гомогенизацию в шнек-прессе с последующим прессованием таблеток в блоки, после чего из блоков прессуют топливные элементы на гидропрессе. Изобретение направлено на создание высокоэнергетического баллиститного артиллерийского пороха, обладающего высокими прочностными, эксплуатационными, баллистическими характеристиками и имеющего высокую технологичность. 3 табл.

Реферат

Изобретение относится к изготовлению баллиститного артиллерийского пороха, применяемого в области артиллерийской техники, главным образом в качестве источника энергии артиллерийских метательных снарядов и в активно-реактивных системах.

Баллиститные пороха и способы их изготовления широко используются во многих странах мира, однако дальнейшее развитие артиллерийских и активно-реактивных систем в части увеличения дальности и повышения кучности стрельбы требует создания высоконаполненных и высокоэнергетических порохов, что, в свою очередь, предъявляет повышенные требования к их комплексу свойств. Такие важнейшие характеристики метательных составов, как физико-механические, эксплуатационные, баллистические и их высокая технологичность, определяется как свойствами полимерной основы - нитроцеллюлозы (НЦ), так и, в значительной мере, зависят от природы сил, действующих на границе раздела полимер - наполнитель, т.е. от состава и способа его изготовления.

Составы баллиститных порохов приведены, например, в книге М.А. Будникова, Н.А, Левковича и др. Взрывчатые вещества и пороха. Оборонгиз. - М., 1995, стр.268. таб. 43.

Известен способ получения сферического пироксилинового пороха по патенту RU 2183604 С 06 В 21/00 от 3.01.2001, включающий формирование сферических частиц пороха, их графитовку, флегматизацию и сушку.

Недостатком данного способа являются:

1. В процессе хранения пироксилиновый порох способен изменять содержание влаги и терять часть остаточного растворителя, что снижает баллистическую стабильность пороха.

2. Пороховые элементы имеют пониженные прочностные характеристики, что при хранении и боевом применении может привести к образованию пылевой фракции и, как следствие, к нестабильному горению пороха и снижению кучности стрельбы.

Известен также способ получения пироксилинового пористого пороха для патронов к стрелковому оружию по патенту RU 2156230 С 06 В 25/24 от 19.12.1996 г., включающий обезвоживание пироксилина этиловым спиртом, смешение компонентов, пластификацию, прессование, резку пороховых элементов, экстракцию растворителя, сушку, сортировку и поверхностную обработку.

Недостатками данного способа являются:

1. Длительность процесса из-за наличия операции экстракции растворителя, что снижает технологичность процесса.

2. Обезвоживание пироксилина этиловым спиртом и пластификация пироксилина тройной смесью (вода, спирт, эфир) повышает себестоимость пороха из-за использования в значительном количестве дорогостоящих материалов.

3. Наличие остаточного растворителя (пластификатора) снижает прочностные характеристики пороха.

4. В процессе хранения уменьшается содержание остаточного растворителя, что приводит к увеличению пористости пороха и снижению баллистической стабильности пороха.

Известен также способ получения нитроглицеринового пороха типа баллистита, описанный в книге Горста А.Г. Пороха и взрывчатые вещества. - М.: Машиностроение, 1972, с.156.

Данный способ принят авторами за прототип.

Получают нитроглицериновый порох типа баллистита следующим образом:

Компоненты пороха смешивают в теплой воде, после отжатия воды пороховую массу многократно пропускают через горячие вальцы, где происходит дальнейшее удаление воды, уплотнение и пластификация пороховой массы. Получающееся полотно скатывают в рулоны и прессуют через соответствующие матрицы для получения трубок или нитей. Трубки и нити разрезают на элементы заданной длины.

Однако этот способ имеет ряд недостатков.

1. В книге не отражены температура и временные режимы способа, поэтому практически способ-прототип реально неосуществим.

2. Необходимую степень пластификации пороховой массы можно достигнуть путем многократного пропускания ее через горячие вальцы, что экономически нецелесообразно, т.к. вальцы относятся к энергоемкому оборудованию.

3. Уровень диссипасивной энергии (переход полной механической энергии в другие формы, например, в тепловую) на вальцах очень высок, что увеличивает вероятность возгорания пороховой массы при многократном пропускании ее через вальцы.

4. Недостаточная пластификация пороховой массы на вальцах может привести к снижению физико-механических характеристик пороховых элементов.

Технической задачей заявляемого изобретения является разработка высокоэнергетического баллиститного пороха, обладающего высокими прочностными, эксплуатационными характеристиками и имеющего высокую технологичность.

Поставленная задача решается за счет того, что в известном способе получения баллиститного артиллерийского пороха, включающем смешение компонентов для получения пороховой массы, отжим воды из пороховой массы, пластификацию и прессование - получают баллиститный артиллерийский порох на основе смеси пироксилина и коллоксилина, смешение компонентов производят при температуре 15-35°С в течение 360 мин, отжим проводят до влажности 6-12% при температуре воды в отжимном прессе 30-60°С, пластификацию осуществляют на вальцах непрерывного действия при температуре исходящей воды с рабочего валка 90-100°С, с холостого валка - 80-90°С с формированием таблеток, таблетки сушат в сушильном барабане до влажности не более 1,0% при температуре нагнетаемого воздуха 90-110°С в течение 45 мин, затем производят гомогенизацию в шнек-прессе с последующим прессованием таблеток в блоки при температуре воды в шнек-прессе 80-95°С, после чего из блоков прессуют топливные элементы на гидропрессе при температуре воды с изложницы 70-85°С, со стола 50-80°С и давлении 170-270 кгс/см2.

В состав высокоэнергетического баллиститного пороха входят традиционные компоненты баллиститных порохов: нитроцеллюлоза (основа) - смесь суспензии пироксилина и коллоксилина с суммарным содержанием окиси азота не менее 203 мл NO/г, пластификатор -смесь нитроглицерина и динитратдиэтиленгликоля в соотношении 1:1, высокоэнергетическая добавка - октоген, стабилизаторы химстойкости - централит П и дифениламин, стабилизаторы горения - медь(II)-свинец (II)фталиевокислая соль основная, антистатическая добавка - углерод технический, технологические добавки - масло индустриальное, стеарат цинка и сульфорицинат Е, армирующая добавка - фторопласт 4Д.

Для повышения энергетических (баллистических) характеристик состава в качестве полимерной основы использовались высокоазотные нитраты целлюлозы (не менее 203 мл NO/г) и высокоэнергетическая добавка - октоген.

Повышение прочностных характеристик достигается путем ввода в состав армирующей полимерной добавки - фторопласта 4Д. Кроме того, исследования физико-механических характеристик в интервале температур от плюс 50°С до минус 50°С показали, что армирование фторопластом обеспечивает эксплуатационную безопасность продукта в процессе выстрела.

Для осуществления способа получения баллиститного артиллерийского пороха вначале производят подготовку компонентов.

1. Подготовка эмульсии смеси пластификаторов.

В бачок с подогретой водой до 40-60°С вводятся навески централита П, дифениламина, 0,5 навески сульфорицината Е, нитроглицерина, динитратэтиленгликоля и перемешивается при температуре 50±5°С до однородной массы, после чего подготовленная эмульсия вводится в варочный мешатель.

2. Подготовка эмульсии индустриального масла с твердыми добавками.

В эмульгатор с водой, подогретой до 15-35°С, вводят навеску углерода и оставшуюся навеску сульфорицината Е и перемешивают не менее 5 мин, затем вводят навески медь(II)-свинец (II)фталиевокислой соли основной, 0,5 навески индустриального масла и перемешивают не менее 5 мин при температуре 15-35°С.

2. Подготовка стеарата цинка.

В бачок с разогретым индустриальным маслом до температуры не менее 130°С вводят навеску стеарата цинка и перемешивают до полного его растворения.

Процесс получения баллиститного артиллерийского пороха осуществляется по следующей технологии.

Смешение компонентов (варку порохой массы) производят в мешателе периодическим или полунепрерывным способами.

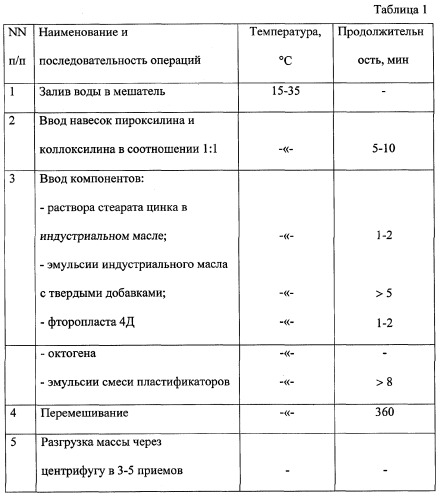

В мешатель загружается определенное количество воды и производится подогрев ее до температуры 15-35°С, вводятся навески пироксилина и коллоксилина в соотношении 1:1 в течение 5-10 мин, после чего в мешатель загружаются расплав стеарата цинка (1-2 мин), эмульсия индустриального масла с твердыми добавками (не менее 5 мин), фторопласт 4Д (1-2 мин), октоген (время загрузки не ограничено), эмульсия смеси пластификаторов (не менее 8 мин) и происходит перемешивание при температуре 15-35°С в течение 360 мин. Разгрузку мешателя производят через центрифугу в 3-5 приемов.

Режимы смешения компонентов приведены в таблице 1.

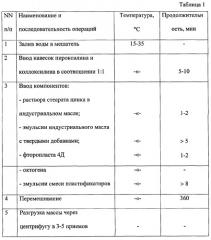

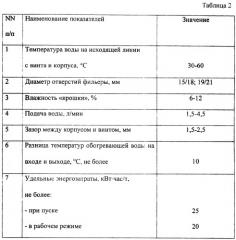

Отжим воды из пороховой массы проводят до влажности 6-12% при температуре воды в отжимном прессе 30-60°С, далее осуществляют пластификацию массы на вальцах непрерывного действия при температуре исходящей воды с рабочего валка 90-100°С, с холостого валка - 80-90°С с формированием таблеток, далее таблетки сушат в сушильном барабане до влажности не более 1% при температуре нагнетаемого воздуха 90-110°С в течение 45 мин, затем производят гомогенизацию таблеток в шнек-прессе с последующим прессованием их в блоки при температуре воды в шнек-прессе 80-95°С, после чего из блоков прессуют топливные элементы на гидропрессе при температуре воды с изложницы 70-85°С, со стола 50-80°С и давлении 170-270 кгс/см2.

Смешение компонентов при температуре ниже 15°С и продолжительности менее 360 мин приведет к неравномерному распределению компонентов по всему объему, масса будет неоднородной, менее пластичной (нетехнологичной), что ухудшает природу сил на границе полимер - наполнитель и, как следствие, снижает физико-механические характеристики и баллистическую стабильность пороховых элементов.

Повышение температуры смешения выше 35°С при более длительном цикле перемешивания экономически нецелесообразно, так как при выбранных режимах смешения компонентов 15-35°С и времени перемешивания ˜ 360 мин) пороховая масса достаточно хорошо «желатинизируется».

Отжим воды из пороховой массы производился на отжимном прессе по режимам, приведенным в таблице 2.

При влажности крошки меньше 6% крошка становится нетехнологичной и плохо прессуется.

При влажности крошки более 12% крошка становится более технологичной, однако возникает возможность образования пористой структуры пороха, что в свою очередь может привести к баллистической нестабильности.

Пластификация смеси пироксилина и коллоксилина проводилась на вальцах непрерывного действия по режимам, приведенным в таблице 3.

При прохождении пороховой крошки через вальцы непрерывного действия крошка перемещается вдоль рабочего валка в обе стороны и продавливается через отверстия формующих колец в виде шнуров, которые разрезаются ножами на таблетки.

Пластификация смеси пироксилина и коллоксилина проводится за счет действия температуры и давления до образования однородной, прозрачной пороховой массы без видимых включений.

По данным термомеханических и реологических исследований установлено, что в диапазоне температур плюс 20 - плюс 80°С предложенный состав подчиняется зависимости, обеспечивающей оптимальные условия переработки: его высокоэластические деформации в области температур до 80°С растут, после чего остаются постоянными или уменьшаются. Определенная условная температура текучести состава равна 70-80°С, что обеспечивается температурой исходящей воды с рабочего валка 90-100°С, с холостого валка - 80-90°С.

При снижении температуры исходящей воды с рабочего валка ниже 90°С и с холостого валка ниже 80°С возможно стеклование пороховой массы и снижение ее технологичности, а повышение свыше 100 и 90°С соответственно к неоправданным производственным расходам.

Пороховая масса в виде таблеток после пластификации поступает в сушильный барабан, где происходит сушка до влажности не более 1,0%.

Затем высушенные до определенной влажности таблетки проходят процесс гомогенизации в шнек-прессе с целью уплотнения массы и ликвидации физико-механической неоднородности, возникающей в процессе сушки, и доведения массовой доли влаги до 0,8%, после чего пороховая масса выдавливается через пресс-инструмент, образуя блоки.

Прессование пороховых элементов заданной длины и формы из блоков производилось на гидропрессе при температуре воды с изложницы 70-85°С, со стола - 50-80°С и давлении 170-270 кгс/см2.

Снижение температуры обогреваемой воды ниже 70°С и 50°С соответственно с изложницы и со стола и давления ниже 170 кгс/см2 приводит к снижению технологичности состава и образованию когезионного отслоения внутри состава, а повышение температуры воды соответственно выше 85 и 80°С и давления более 270 кгс/см2 недопустимо с точки зрения безопасности.

Отработан способ получения баллиститного артиллерийского пороха, включающий периодическую схему смешения (варки) массы, переработку массы на аппаратах непрерывного действия, сушку, гомогенизацию, прессование блоков в шнек-прессах в непрерывном режиме и прессование пороховых элементов заданной длины и формы на гидропрессе, и может быть предложен для практического применения.

Совокупность полученных данных показывает, что получение баллиститного артиллерийского пороха по принятой технологической схеме обеспечивает надежное и безопасное его изготовление с минимальными потерями и свидетельствует о высокой технологичности.

Способ получения баллиститного артиллерийского пороха, включающий смешение компонентов для получения пороховой массы, отжим воды из пороховой массы, пластификацию и прессование, отличающийся тем, что получают баллиститный артиллерийский порох на основе смеси пироксилина и коллоксилина, смешение компонентов производят при температуре 15-35°С в течение 360 мин, отжим проводят до влажности 6-12% при температуре воды в отжимном прессе 30-60°С, пластификацию осуществляют на вальцах непрерывного действия при температуре исходящей воды с рабочего валка 90-100°С, с холостого валка - 80-90°С с формированием таблеток, таблетки сушат в сушильном барабане до влажности не более 1,0% при температуре нагнетаемого воздуха 90-110°С в течение 45 мин, затем производят гомогенизацию в шнек-прессе с последующим прессованием таблеток в блоки при температуре воды в шнек-прессе 80-95°С, после чего из блоков прессуют топливные элементы на гидропрессе при температуре воды с изложницы 70-85°С, со стола 50-80°С и давлении 170-270 кгс/см2.