Непрерывный способ получения высокочистой терефталевой кислоты

Иллюстрации

Показать всеНастоящее изобретение относится к непрерывному способу получения высокочистой терефталевой кислоты (ТФК), который осуществляется путем окисления п-ксилола кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов, таких как кобальт и марганец, и галоидных соединений, при повышенных давлении и температуре до определенной степени конверсии п.-ксилола в терефталевую кислоту на первой ступени с последующим двухступенчатым доокислением полученной реакционной смеси и выделением целевого продукта. При этом согласно изобретению время смешения реагентов составляет < 25 сек, окисление на первой ступени ведут при температуре 180-2000С до степени конверсии п-ксилола не более 95%, окисление на второй ступени ведут при температуре 175-1850С и реакционную массу перед подачей на третью ступень окисления нагревают до 200-260°С, выдерживают в течение 8-12 минут и окисляют при температуре 180-200°С в присутствии катализатора, дополнительно содержащего соли Ni и/или Zr, а в качестве галоидных соединений используют XBr или XBr + XCl, где Х = Н, Na, Li, с дальнейшим выделением твердых продуктов окисления после третьей ступени и последовательной обработкой чистой уксусной кислотой и водой при массовом соотношении ТФК : растворитель, равном 1:3. Изобретение позволяет интенсифицировать процесс и повысить качество терефталевой кислоты. 1 табл., 1 ил.

Реферат

Предлагаемое изобретение относится к промышленному органическому и нефтехимическому синтезу, в частности к непрерывному способу получения высокочистой терефталевой кислоты (ТФК) - важнейшего мономера для изготовления волокнообразующих, пленочных и конструкционных материалов, защитных покрытий. К полимерным материалам и изделиям, производство которых базируется на ТФК, относятся высококачественные полиэфирные волокна, в том числе низкоплавкие, пленки и покрытия технического и пищевого назначения.

Современные промышленные методы синтеза высокочистой ТФК основаны на двухстадийных процессах. Первая стадия включает жидкофазное окисление п-ксилола кислородом воздуха в уксуснокислой среде в присутствии кобальт-марганец-бромидного (Со-Мn-Вr) катализатора при повышенных температурах (170-215°С) и давлении (1,5-2,5 МПа) с получением ТФК-сырца. Вторая стадия предусматривает очистку полученных на первой стадии продуктов методом гидрирования примесей молекулярным водородом (в основном п-карбоксибензальдегида) в водной среде в присутствии катализатора палладия на угле (Pd/С) при высокой температуре (до 280°С) [1].

К недостаткам этого способа относится двухстадийность процесса, необходимость использования на каждой стадии разных по природе растворителей и катализаторов. В процессе регенерации катализаторов и растворителей образуется значительное количество отходов, создающих экологический прессинг при эксплуатации промышленных производств и требующих значительных затрат на их обезвреживание и утилизацию.

Известен способ очистки ТФК путем ее растворения в уксусной кислоте и других растворителях с последующим доокислением примесей [2]. Этот способ также характеризуется многостадийностью и сложностью аппаратурного оформления. Для растворения ТФК в уксусной кислоте необходимы высокие температурные условия 250-280°С. Сам процесс перекристаллизации для очистки ТФК, содержащей от 0,1 до 0,35% п-карбоксибензальдегида (п-КБА) неэффективный, а в случае доокисления примесей в указанном температурном интервале в процесс окислительного декарбоксилирования вовлекается уксусная кислота. Кроме того, многостадийность и относительная сложность аппаратурного оформления обуславливает необходимость повышенных капитальных затрат при создании промышленных установок.

Известен также способ производства ТФК [3], согласно которому окисление п-ксилола ведут в уксуснокислом растворителе в присутствии кобальт-марганец-бромидного катализатора чистым кислородом при температуре 150-200°С и давлении 7-13,9 кг/см2 в течение 30-90 минут. Процесс проводят в реакторе, снабженном импеллерными устройствами, за счет которых создают циркулирующий поток газожидкостной смеси и в него непосредственно инжектируют чистый кислород. В турбулентном потоке происходит интенсивное диспергирование газообразного чистого кислорода с образованием маленьких пузырьков и интенсификация поглощения по меньшей мере 90% вводимого в процесс кислорода. Тепло реакции, выделяющееся при окислении п-ксилола, удаляют путем испарительного охлаждения при выпаривании летучих соединений - паров воды, метилацетата, уксусной кислоты и других легкокипящих продуктов, содержащихся в реакционной массе.

Использование в процессе окисления п-ксилола чистого кислорода вместо воздуха повышает скорость и селективность окисления, существенно снижает в продуктах реакции содержание побочных высококипящих окрашенных продуктов, уменьшает концентрацию промежуточных соединений таких, как п-толуиловая кислота (п-ТК), п-карбоксибензальдегид (п-КБА) и др. Это достигается за счет увеличения концентрации растворенного в жидкой реакционной массе окислителя - чистого кислорода, обеспечивающей «подавление» побочных реакций и увеличение глубины селективного превращения п-ксилола в целевой продукт - ТФК. По мнению авторов способа [3] увеличение концентрации кислорода в зоне реакции при использовании чистого кислорода не повлияет существенно на скорость сопряженной реакции окисления уксусной кислоты, т.е. на «сгорание» СН3СООН.

Хотя предложенный способ и обладает рядом преимуществ в сравнении с другими известными процессами (повышается качество ТФК-сырца, улучшаются технико-экономические показатели процесса), однако он обладает рядом недостатков, а именно требуются затраты на получение чистого О2 и специальные меры защиты от взрыва при окислении п-ксилола; усложняется конструкция реакторов; полученный продукт ТФК-сырец по качественным показателям не может быть использован непосредственно для получения полимерных материалов и требует дополнительной стадии очистки и соответствующих затрат.

Известен способ получения ароматических карбоновых кислот, согласно которому окисление исходного ароматического соединения, содержащего алкильные заместители, проводят в среде низкомолекулярной карбоновой кислоты О2-газом в присутствии катализатора окисления, содержащего компоненты тяжелых металлов при 121-232°С с образованием продуктов окисления, содержащих ароматическую карбоновую кислоту [4]. Реакционную смесь после первой ступени окисления нагревают по меньшей мере до 228-368°С с получением на второй ступени реакционной смеси, содержащей более чистую, чем на первой ступени, ароматическую карбоновую кислоту с большими размерами кристаллов. Хотя в предлагаемом способе на второй ступени и достигается улучшение качества ароматической карбоновой кислоты, однако в температурном интервале 228-368°С в присутствии катализатора происходит ускорение не столько основных реакций доокисления остаточных количеств п-ксилола и промежуточных продуктов, сколько побочных реакций превращения ароматических соединений (п-ксилол, п-толуиловый альдегид, п-толуиловая кислота и др.) и растворителя; термическое разложение, окислительная деструкция (декарбоксилирование, декарбонилирование и др.).

Известен способ получения изомеров бензолдикарбоновых кислот (ТФК, ИФК, ФК) высокой степени чистоты [5]. Сущность способа заключается в том, что окисление изомеров ксилола (п-ксилола, м-ксилола или о-ксилола) до чистых ТФК, ИФК или ФК осуществляют в три стадии в среде уксусной кислоты в температурном интервале 150-230°С кислородом воздуха в присутствии Со-Мn-Вr катализатора совместно с модифицирующими добавками солей тяжелых металлов (Мт), включая никель, хром, цирконий или церий, взятых вместе или раздельно в соотношении [Со+Мn]:[Мт]=1:0,01-0,2.

На первой стадии окисление п- или м-ксилола осуществляют в двух последовательно работающих реакторах с мешалками; при этом реакционную смесь, содержащую углеводород, уксусную кислоту и катализатор непрерывно подают в первый реактор первой стадии окисления противотоком к направлению вращения (циркуляции) реакционной массы в зоне реакции с линейной скоростью 6-30 см/сек, а воздух подают в нижнюю часть реактора. Реакцию ведут при температуре 190-200°С в течение 40 минут.

Во втором реакторе реакционную массу, поступающую из первого реактора, окисляют смесью воздуха и парогазовой смеси после первого реактора в течение 20-25 минут в температурном интервале 180-190°С при одновременной ее обработке отгоном из конденсаторов кристаллов первой стадии.

Продукты реакции в растворителе после второго реактора первой стадии подвергают охлаждению и выделению. Далее выделение ТФК или ИФК-сырец обрабатывают маточной жидкостью с третьей стадии окисления. Полученную суспензию нагревают до 200-250°С и в условиях перемешивания экстрагируют примеси растворителем из ТФК или ИФК-сырца в течение 5-60 минут.

На второй стадии окисление растворенных за счет экстракции продуктов проводят при температуре по меньшей мере на 2-80°С ниже температуры экстракции в течение 30 минут, после чего из реакционной массы выделяют ТФК средней степени чистоты путем последовательных операций охлаждения оксидата и фильтрации суспензии.

На третьей стадии проводят окончательное доокисление промежуточных соединений путем репульпации выделенных из предварительно охлажденного оксидата твердых продуктов после второй стадии в свежей уксусной кислоте, последующего нагрева суспензии до 200-250°С, выдержки в течение 2-60 минут и обработки кислородсодержащим газом в течение 30 минут при температуре на 2-80°С ниже температуры экстракции. Обработанную О2-газом суспензию охлаждают и выделяют очищенную ТФК известными приемами.

Полученная этим способом ТФК имеет показатели [КБА] ≤25 ППМ, [п-ТК] ≤125 ППМ, [БК] ≤125 ППМ, цветность ≤10°Н, характеризующие более высокое качество мономерных продуктов, которые получают известными ранее описанными способами. Однако основными недостатками этого способа являются:

1) многостадийность процесса, требующего повышенных материальных затрат при его создании и значительных эксплуатационных расходов при выпуске продукции;

2) метод экстракции примеси - промежуточных и побочных соединений 95-98% уксусной кислотой из твердых (кристаллических) ТФК является относительно медленным массообменным процессом, скорость которого лимитируется диффузией примесей в твердой фазе.

Для достижения полноты экстракции требуется длительная выдержка суспензии (до 60 мин) при повышенной температуре (до 250°С), что обуславливает необходимость проведения процесса экстракции-доокисления в две стадии. Это снижает производительность реакционных аппаратов, влечет за собой повышение удельных материальных и энергетических затрат.

3) Выделенная из уксусной кислоты и высушенная до постоянного веса высокочистая ТФК после третьей стадии неизбежно будет содержать СН3СООН, которая, как и в ранее описанном способе, отрицательно сказывается на качестве такого полимера, как полиэтилентерефталат пленочного назначения для пищевой тары, и потребует дополнительной очистки известными методами (перекристаллизации в воде, возгонки и др.).

Наиболее близким по технической сущности и достигаемому результату является способ получения ТФК повышенного качества, применяемой для полимеризации, путем окисления п-ксилола в три ступени [6]. Процесс осуществляют в уксуснокислой среде О2-газом в присутствии Со-Мn-Вr катализатора. На первой ступени при температуре 180-230°С достигают по меньшей мере 95% превращения п-ксилола в продукты окисления. Смесь продуктов первой ступени направляют на вторую ступень, где при более низкой, чем на первой ступени температуре, а именно <180-230°С, проводят доокисление. На третьей ступени реакционная масса, выходящая из второй ступени, подвергается дополнительной обработке О2-газом при температуре 235-290°С, после чего ее подвергают охлаждению для выделения кристаллической ТФК. Полученный целевой продукт обладает улучшенным по цветности качеством и может быть применен для полимеризации без дополнительной доочистки.

Основным недостатком указанного способа является то, что на последней ступени процесс доокисления проводят при высокой температуре (235-290°С), что неизбежно приводит к повышенным потерям уксусной кислоты за счет окислительного декарбоксилирования. При использовании полученной этим способом ТФК в процессах получения полиэтилентерефталата (ПЭТФ) пищевого назначения неизбежно потребуется удаление из кристаллов ТФК остаточных количеств уксусной кислоты (СН3СООН) методом перекристаллизации из воды, т.е. применение дополнительной стадии.

Целью изобретения является интенсификация процесса и повышение качества продукта.

Поставленная цель достигается путем окисления п-ксилола кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов и галоидных соединений, при повышенных давлении и температуре до определенной степени конверсии п-ксилола в терефталевую кислоту на первой ступени с последующим двухступенчатым доокислением полученной реакционной смеси и выделением целевого продукта. Причем окисление на первой ступени ведут до степени конверсии п-ксилола не более 95% и реакционную массу перед подачей на третью ступень окисления нагревают до 200-260°С, выдерживают в течение 8-12 минут и окисляют при температуре 180-200°С в присутствии катализатора, дополнительно содержащего соли Ni и/или Zr, а в качестве галоидных соединений используют ХВr или ХВr+ХСl, где Х=Н, Na, Li, с дальнейшим выделением твердых продуктов окисления после третьей ступени и последовательной обработкой чистой уксусной кислотой и водой при соотношении ТФК: растворитель, равном 1:3.

Новым в способе получения терефталевой кислоты является то, что окисление на первой ступени ведут до степени конверсии п-ксилола не более 95% и реакционную массу перед подачей на третью ступень окисления нагревают до 200-260°С, выдерживают в течение 8-12 минут и окисляют при температуре 180-200°С в присутствии катализатора, дополнительно содержащего соли Ni и/или Zr, а в качестве галоидных соединений используют ХВr или ХВr+ХСl, где Х=Н, Na, Li, с дальнейшим выделением твердых продуктов окисления после третьей ступени и последовательной обработкой чистой уксусной кислотой и водой при массовом соотношении ТФК: растворитель, равном 1:3.

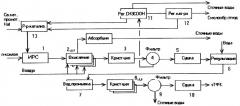

Описание схемы установки окисления п-ксилола.

Схема представлена на чертеже.

Установка состоит из сборника исходной реакционной смеси (ИРС) 1, реакторов окисления первой, второй и третьей ступени 21,2,3, сборника - кристаллизатора 3, фильтра 4, сушилки 5, репульпатора 6, аппарата водной промывки 7, кристаллизаторов 81,2,3, фильтра чистой ТФК 9, сушилки 10. Для регенерации катализатора и уксусной кислоты предусмотрены аппараты дистилляции 11 и экстракции 12. Реактор 2 объемом 1 л снабжен турбинной мешалкой, обратным холодильником, элементами обогрева, патрубками для ввода и вывода реагентов, а также приборами для измерения температуры, давления и непрерывного измерения концентраций кислорода, оксида и диоксида углерода.

Исходные реагенты, содержащие п-ксилол, уксусную кислоту, металлгалоидный катализатор, дополнительно содержащий соли Ni и/или Zr, и соединения галоидов ХВr или ХВr+ХСl (X=Н, Na, Li,) и кислородсодеражщий газ, например воздух, подают в реактор смешения первой ступени, в котором при времени смешения реагентов ≤25 сек, времени пребывания 40-60 мин и температуре 180-200°С ведут окисление до достижения конверсии п-ксилола не более 95% с показателя цветности ТФК ≤25°Н, полученную реакционную массу подают в реактор окисления второй ступени, в котором при более низкой температуре 175-185°С повторно ее обрабатывают в течение 15-25 мин до достижения остаточного содержания в продуктах окисления п-КБА = 0,05-0,1% практически полного отсутствия п-ксилола и п-толуилового альдегида; далее реакционную массу перед подачей на третью ступень нагревают до 200-260°С; выдерживают 8-12 минут и подают в реактор смешения третьей ступени, в котором при температуре 180-200°С снова обрабатывают О2-газом в течение 15-20 минут, выделенные твердые продукты окисления после третьей ступени последовательно обрабатывают чистой уксусной кислотой и водой при массовом соотношении ТФК: растворитель, равном 1:3, до достижения следующих качественных показателей.

[п-КБА]≤0,0025%

[п-ТК]≤0,0015%

Цветность [п-КБА]≤10°Н

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1

Окисление п-ксилола осуществляют на установке непрерывного действия, состоящей из сборников исходной реакционной смеси (ИРС) и получаемого оксидата, дозирующего насоса, реакторов окисления, снабженных турбинными мешалками, отражательными перегородками и полками для улучшения перемешивания в зонах окисления, устройствами для нагрева и охлаждения, патрубками для ввода и вывода реагентов, а также автоматическими приборами для непрерывного определения и регистрации температуры, давления, состава газов, выходящих из реакторов.

В сборник ИРС загружают, г: уксусная кислота 1966; п-ксилол 442; тетрагидрат ацетата Со 3,02; тетрагидрат ацетата Мn 1,78; тетрагидрат ацетата Ni 0,3; бромистоводородная кислота (40%) 3,61; вода 40.

До пуска реактор заполняют на 50% раствором катализатора, состав компонентов которого соответствует их содержанию в ИРС (без п-ксилола), нагревают до 200°С и с момента достижения указанной температуры подают исходную реакционную смесь и воздух.

При достижении температуры 200°С и выхода процесса на стационарный режим ведут окисление при времени пребывания 52 мин до достижения конверсии п-ксилола не более 95%.

После окончания окисления на первой ступени оксидат направляют в реактор второй ступени, где температуру снижают до 185°С и проводят обработку O2-газом (воздухом) в течение 15 мин, затем суспензию нагревают в автоклаве с мешалкой до 240°С в токе инертного газа, выдерживают при этой температуре 10 мин, после чего оксидат направляют на третью ступень окисления, где снова обрабатывают ее O2-газом (воздухом) при температуре 190°С в течение 15 минут.

Далее содержимое реактора третьей ступени охлаждают до температуры ≥110°С, выделяют твердую фазу из оксидата, которую последовательно обрабатывают чистой уксусной кислотой и водой в массовом соотношении ТФК: растворитель, равном 1:3. Из полученной суспензии после охлаждения выделяют чистую ТФК следующего качества.

[п-КБА]≤0,0019% (19 ППМ)

[п-ТК]≤0,0005% (5 ППМ)

[СН3СООН] - отсутствие

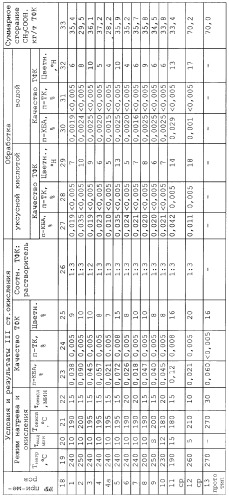

Следующие примеры, в которых сохранена та же последовательность операций, сведены в таблицу.

Пример 2.

Окисление проводят в условиях примера 1, с той лишь разницей, что время реакции на I ступени увеличивают до 58 минут, температурный режим на первой и второй ступени снижают до 185°С и 180°С, соответственно, а III ступени повышают до 200°С.

Полученные результаты показывают, что степень конверсии на 1 ступени уменьшается с 94,5 до 93,2%, при этом значительно снижается деструкция СН3СООН с 35,4 до 29,5 кг/т ТФК. Последующая обработка продукта чистой уксусной кислотой и водой позволяет достичь требуемого качества целевого продукта как по содержанию п-КБА (24 ППМ), так и по показателю цветности (8°Н).

Пример 3.

Опыт проводят в условиях примера 1, с той лишь разницей, что исключена добавка Ni в катализаторе окисления I ступени и используют только Со-Мn-Вr-катализатор. Из полученных результатов следует, что на II и III ступенях окисления качество ТФК по показателю цветности и содержанию п-КБА незначительно ухудшилось, однако после ее обработки чистой уксусной кислотой и водой в массовом соотношении ТФК: растворитель = 1:2 качество ТФК достигает предельно допустимых значений мономерной чистоты. Концентрация п-КБА = 25 ППМ, цветность = 10°Н.

Пример 4.

Условия окисления аналогичны условиям примера 1 с той лишь разницей, что в качестве модифицирующей добавки к катализатору используют Zr (30 ППМ). Использование добавки приводит к некоторому возрастанию потерь уксусной кислоты с 36,1 до 37,2 кг/т ТФК. После последовательной обработки чистой уксусной кислотой и водой качество ТФК удовлетворяет требованиям высокочистого мономера: [п-КБА] = 20 ППМ, цветность [п-КБА] = 5°Н.

Пример 4а.

Условия окисления аналогичны условиям примера 4 с той лишь разницей, что в качестве модифицирующей добавки используют смесь Ni и Zr в соотношении 1:4 и суммарной их концентрации 30 ppm. Полученные результаты по качеству ТФК: ([п-КБА] = 15 ППМ, цветность 4°Н, и по сгоранию СН3СООН (28,2 кг/т ТФК) указывают, что катализатор указанного состава (Co-Mn-Ni-Zr) обладает повышенной эффективностью по сравнению с другими составами.

Пример 5.

Условия окисления аналогичны условиям примера 1 с той лишь разницей, что в качестве промотора используют в равных количествах НВr и НСl при суммарной концентрации их в исходной реакционной смеси, равной 600 ППМ. Приведенные результаты указывают на некоторое увеличение показателя цветности до 10°Н, а концентрация п-КБА остается на уровне, соответствующем требованиям высокочистого мономера и равна 25 ППМ.

Пример 6.

Условия окисления аналогичны условиям примера 5 с той лишь разницей, что в качестве промотора используют LiBr. Результаты анализа полученной ТФК показывают на улучшение показателя цветности с 10 до 5°Н.

Пример 7.

Условия окисления аналогичны условиям примера 4 с той лишь разницей, что в качестве промотора использовали NaBr. Результаты анализа полученной ТФК показывают небольшое увеличение показателя цветности, с 4 до 6°Н, и уменьшение концентрации п-КБА с 25 до 20 ППМ. Качество ТФК достигает мономерной чистоты.

Пример 8.

Условия окисления аналогичны условиям примера 4 с той лишь разницей, что температуру нагрева оксидата на III ступени снизили с 240 до 200°С. Качество полученной ТФК удовлетворяет требованиям высокочистого мономера: [п-КБА] = 25 ППМ, цветность = 9°Н.

Пример 9.

Условия окисления аналогичны условиям примера 4 с той лишь разницей, что температуру на I и II ступени снизили на 20 и 10°С, соответственно, а на III ступени увеличили на 10°С. Время реакции на I и II ступени увеличили на 10 минут. Полученные результаты указывают на то, что ТФК достигает мономерной чистоты. Показатель цветности = 6°Н, концентрация п-КБА = 25 ППМ.

Пример 10.

Условия окисления аналогичны условиям примера 4 с той лишь разницей, что температуру нагрева суспензии и температуру окисления на III ступени снижали на 20°С. Время выдержки суспензии увеличивали до 12 мин, а время реакции окисления увеличивали до 20 минут. Качество полученной ТФК соответствует требованиям высокочистого мономера: концентрация п-КБА = 25 ППМ, цветность = 6°Н.

Пример 11 (сравнительный)

Условия окисления аналогичны условиям примера 2 с той лишь разницей, что температуру окисления на всех ступенях снизили на 20°С, температуру нагрева оксидата перед III ступенью на 60°С. Время выдержки оксидата на III ступени увеличили на 5 минут. Качество полученной ТФК не удовлетворяет требованиям высокочистого мономера: концентрация п-КБА = 290 ППМ, цветность = 13°Н.

Пример 12 (сравнительный)

Условия окисления аналогичны условиям примера 1 с той лишь разницей, что температуру окисления на всех ступенях увеличивают на 20°С, а время выдержки оксидата на III ступени уменьшили на 5 минут. Сгорание СН3СООН увеличилось с 35,4 до 70,2 кг/т ТФК. Качество полученной ТФК не удовлетворяет требованиям высокочистого мономера: концентрация п-КБА = 10 ППМ, цветность = 17°Н.

Пример 13 (прототип)

Условия аналогичны прототипу процесса окисления на III ступени, при этом температура нагрева и окисления на III ступени 270°С без предварительной выдержки оксидата перед поступлением на III ступень. Достигнуты следующие показатели качества ТФК: концентрация п-КБА = 600 ППМ, цветность = 16°Н. Сгорание уксусной кислоты составило 70 кг/т ТФК. Таким образом, по предложенному в прототипе режиму достигаются качественные показатели ТФК, близкие к качественным показателям ТФК средней степени чистоты.

Преимущество настоящего изобретения по отношению к прототипу заключается в том, что путем использования модифицированного катализатора Со-Мn-Мт-НаI (Мт - Ni и/или Zr; Hal - XBr или XBr+XCl) интенсификации процесса массопереноса газ - жидкость, твердая фаза (кристаллические продукты окисления) - жидкость за счет быстрого смешения реагентов (не более 25 сек) с образованием развитой межфазной поверхности, а также установления близкой к оптимуму глубины превращения п-ксилола и промежуточных продуктов на каждой стадии позволило снизить температуру окисления (≤200°С) и, как следствие, уменьшить скорости побочных реакций - окислительной деструкции растворителя (СН3СООН) и п-ксилола, снизить скорость радикальной окислительной конденсации промежуточных соединений, ведущих к образованию высококипящих окрашенных продуктов (показатель цветности) и получить высокочистую ТФК, пригодную для получения ПЭТФ, для полиэфирных волокон, а также для тары продуктов пищевого назначения.

Источники информации

1. Патент РФ №2146172, кл. В 01 j 23/44, опуб. 10.03.2000 г.

2. Авт. свидетельство СССР №313829, кл. С 07 С 63/26, опуб. 1971.

3. Пат. РФ №2114818, кл. С 07 С 51/265, 1995.

4. Пат. РФ №2128641, кл. 6 С 07 С 51/265, опуб. 1993.

5. Пат. РФ №2047594, кл. 5 С 07 С 63/15, опуб. 1995.

6. Пат. Англии №2204581, кл. 63/26, опуб. 1988 (прототип).

Непрерывный способ получения высокочистой терефталевой кислоты (ТФК) путем окисления п-ксилола кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов, таких как кобальт и марганец, и галоидных соединений при повышенных давлении и температуре до определенной степени конверсии параксилола в терефталевую кислоту на первой ступени с последующим двухступенчатым доокислением полученной реакционной смеси и выделением целевого продукта, отличающийся тем, что время смешения реагентов составляет < 25 с, окисление на первой ступени ведут при температуре 180-200°С до степени конверсии п-ксилола не более 95%, окисление на второй ступени ведут при температуре 175-185°С, и реакционную массу перед подачей на третью ступень окисления нагревают до 200-260°С, выдерживают в течение 8-12 мин и окисляют при температуре 180-200°С в присутствии катализатора, дополнительно содержащего соли Ni и/или Zr, а в качестве галоидных соединений используют XBr или XBr + ХС1, где Х = Н, Na, Li, с дальнейшим выделением твердых продуктов окисления после третьей ступени и последовательной обработкой чистой уксусной кислотой и водой при массовом соотношении ТФК: растворитель, равном 1:3.