Способ получения мочевины (варианты), способ повышения производительности процесса

Иллюстрации

Показать всеИзобретение относится к производству мочевины из аммиака и диоксида углерода. При осуществлении способа в зоне синтеза получают продукты реакции в виде раствора, содержащего мочевину, карбамат аммония и непрореагировавший аммиак. Часть, предпочтительно 10-60 мас.% полученного при синтезе мочевины раствора направляют из зоны синтеза в дополнительно смонтированную зону обработки среднего давления при 1-4 МПа, где отделяют поток газа, который подвергают абсорбции раствором карбамата аммония низкого давления, поступающего из секции выделения и очистки мочевины. В качестве варианта способа предложено в зоне синтеза применять комбинированный реактор, представляющий собой вертикально размещенный или объединенный реактор. Повышение производительности существующих процессов мочевины достигают посредством подачи части полученного в реакторе синтеза раствора мочевины в дополнительно установленную зону обработки среднего давления, включающую зону диссоциации, десорбционную зону среднего давления и зону конденсации среднего давления. Технический результат - повышение производительности установки для производства мочевины без модификации секции высокого давления. 3 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу получения мочевины из аммиака и диоксида углерода.

Мочевину получают путем введения избытка аммиака совместно с диоксидом углерода в зону синтеза при высоком давлении (например, 12-40 МПа) и повышенной температуре (например, 160-250°С), что сначала приводит к образованию карбамата аммония в соответствии с реакцией:

2NH3+CO2→H2N-CO-ONH4

Дегидрирование образованного карбамата аммония затем приводит к образованию мочевины в соответствии с равновесной реакцией:

H2N-CO-ONH4↔H2N-CO-NH2+H2O

Теоретическое максимальное превращение аммиака и диоксида углерода в мочевину определяется путем термодинамического положения равновесия и зависит от, например, отношения NH3/CO2 (отношения N/C), отношения H2O/CO2 и от температуры. Из вышеприведенных уравнений реакции можно сделать вывод, что использование избытка воды в зоне синтеза оказывает негативное действие на теоретическую максимальную конверсию.

При конверсии аммиака и диоксида углерода в мочевину в зоне синтеза получают полученный при синтезе мочевины раствор в качестве продукта реакции, содержащий, по-существу, мочевину, воду, карбамат аммония и непрореагировавший аммиак.

Кроме полученного при синтезе мочевины раствора в зоне синтеза может быть также образована смесь газов, состоящая из непрореагировавшего аммиака и диоксида углерода вместе с инертными газами, так называемый синтез-газ. Инертные газы, присутствующие в синтез-газе, обычно образуются из воздуха, подаваемого в оборудование для повышения его коррозионной стойкости. Аммиак и диоксид углерода удаляют из синтез-газа в зоне скруббера перед выпуском в атмосферу синтез-газа. Этот аммиак и диоксид углерода предпочтительно возвращают в зону синтеза.

Зона синтеза может состоять из отдельных зон для образования карбамата аммония и мочевины. Однако эти зоны также могут быть объединены в одном аппарате. Синтез можно осуществлять в одном или в двух реакторах. Если используют два реактора, то работу первого реактора осуществляют, например, с использованием практически сырых исходных материалов, а во втором реакторе используют сырье, которое полностью или частично было получено на каком-либо этапе технологического процесса, которое рециркулируют в зону синтеза.

Конверсию карбамата аммония в мочевину и воду в зоне синтеза можно осуществлять путем обеспечения достаточно длительного времени пребывания реакционной смеси в этой зоне. Время пребывания, как правило, должно быть более 10 минут, предпочтительно более 20 минут. Как правило, время пребывания должно быть менее 3 часов, предпочтительно менее 1 часа.

Оборудование для производства мочевины рассчитано на определенную производительность. Как правило, производительность существующего оборудования для производства мочевины можно повысить только в очень ограниченных пределах путем увеличения количества исходных веществ и увеличения пропускной способности технологических потоков. Если желательно повысить производительность оборудования путем увеличения пропускной способности технологических потоков, то следует обеспечить достижение высокой эффективности при увеличенных технологических потоках на различных стадиях способа. Это касается, в частности, тех стадий способа, которые осуществляют в секции высокого давления установки для производства мочевины.

Секция высокого давления установки для производства мочевины, работа которой осуществляется в соответствии с так называемым процессом (процессом десорбционной обработки), по существу состоит из зоны синтеза, в которой получают полученный при синтезе мочевины раствор, зоны десорбционной обработки, в которой полученный при синтезе мочевины раствор подвергают десорбции в противотоке с одним из сырьевых материалов и/или теплом, зоны конденсации, в которой газы, высвобожденные в зоне десорбционной обработки, конденсируются, и зоны скруббера, в которой аммиак и диоксид углерода удаляют из синтез-газа.

«Узкими» местами в этой секции высокого давления могут, в частности, быть десорбционная обработка полученного при синтезе мочевины раствора в зоне десорбционной обработки и конденсация в зоне конденсации газов, полученных десорбционной обработкой. Причиной этого является то, что при слишком сильном увеличении загрузки жидкости в зоне десорбционной обработки эффект десорбционной обработки значительно утрачивается из-за, помимо прочего, захлебывания. Захлебывание означает, что жидкая пленка внутри труб в секции десорбции разрушается и часть жидкости захватывается выходящим газовым потоком. Это сильно снижает эффективность десорбционной обработки. Увеличение количества исходных веществ оказывает незначительный эффект на производительность зоны синтеза. Более короткое время пребывания, являющееся результатом более высокой пропускной способности, имеет следствием то, что содержание карбамата аммония в полученном при синтезе мочевины растворе несколько увеличивается, так что необходимо больше пара в зоне десорбционной обработки для разложения карбамата аммония. Поэтому лимитирующим фактором является именно зона десорбционной обработки, а не зона синтеза.

Необходимо, чтобы сохранялась возможность того, что даже при увеличенной подаче газовой смеси тепло, высвобождаемое в зоне конденсации при конденсации газовой смеси, полученной при десорбционной обработке, можно было преобразовывать в пар, годный для использования на каком-либо участке технологического процесса производства мочевины, используя существующую поверхность теплообмена. Обнаружено, однако, что увеличенная подача газа, подлежащего конденсации, приводит к очень низкому давлению паров, как следствие этого, такой пар больше нельзя использовать ни на каком участке технологического процесса получения мочевины.

Указанные узкие места способа главным образом являются ответственными за то, что только очень ограниченно можно увеличить производительность существующей установки без модификации или замены дорогостоящего оборудования, работающего под высоким давлением. Эти узкие места возникают, в частности, при использовании так называемых комбинированных реакторов для получения мочевины. Комбинированные реакторы представляет собой реакторы, в которых зона синтеза, и/или зона конденсации, и/или зона скруббера объединены в одном сосуде. Хорошо известные примеры представляют собой комбинированные реакторы, описанные в US-A-5767313, US-A-5936122 и WO 00/43358.

NL-A-8900152 раскрывает способ получения мочевины, в котором можно увеличить производительность установки для производства мочевины, работа которой осуществляется в соответствии с десорбционной обработкой, без необходимости модификаций секции высокого давления синтеза мочевины.

Это достигается в NL-A-8900152 путем получения мочевины в соответствии со способом, в котором полученный при синтезе мочевины раствор, содержащий мочевину, карбамат аммония и непрореагировавший аммиак, получают в зоне синтеза из диоксида углерода и аммиака, при этом часть полученного при синтезе мочевины раствора передают в зону обработки среднего давления. В указанной зоне обработки среднего давления это количество полученного при синтезе мочевины раствора взаимодействует с некоторым количеством диоксида углерода при давлении 1,5-3,0 МПа (среднее давление). В NL-A-8900152 газовую смесь, образованную в этой зоне обработки среднего давления, конденсируют при среднем давлении в зоне конденсации среднего давления, при этом тепло, образованное в ходе такой конденсации, используют для выпаривания раствора мочевины в секции извлечения мочевины. В NL-A-8900152 остаточный полученный при синтезе мочевины раствор, выходящий из зоны обработки среднего давления, передают в секцию восстановления низкого давления (0,2-0,6 МПа), в которой все еще присутствующий карбамат аммония в значительной степени разлагают и отделяют образованную газовую смесь.

Неожиданно было обнаружено, что можно повысить производительность установки для производства мочевины без необходимости каких-либо модификаций секции высокого давления установки, а также повысить конверсию мочевины в зоне синтеза. Это становится еще более замечательным, поскольку, как правило, увеличение производительности, являющееся результатом увеличения пропускной способности установки для производства мочевины, частично теряется по причине небольшого снижения конверсии мочевины.

Это преимущество достигается путем получения мочевины в соответствии со способом, в котором

- полученный при синтезе мочевины раствор, содержащий мочевину, карбамат аммония и непрореагировавший аммиак, получают из диоксида углерода и аммиака в зоне синтеза

- часть полученного при синтезе мочевины раствора передают из зоны синтеза в зону обработки среднего давления, работающую при давлении 1-4 МПа, предпочтительно 1,5-3,0 МПа, и способ характеризуется тем, что поток газа из зоны обработки среднего давления абсорбируют в раствор карбамата аммония, находящийся под низким давлением, из секции восстановления мочевины. Низкое давление означает давление 0,1-1 МПа, в частности, 0,2-0,7 МПа. В частности, 10-60 мас.% полученного при синтезе мочевины раствора подают в зону обработки среднего давления, более конкретно, 15-45 мас.% Предпочтительно поток из зоны обработки среднего давления, образованный при абсорбции потока газа из зоны обработки среднего давления в раствор карбамата аммония, находящийся под низким давлением, из секции регенерации, переводят в скруббер, работающий под высоким давлением.

Было обнаружено, что в процессе конденсации потока газа из зоны обработки среднего давления в раствор карбамата аммония из секции регенерации мочевины в этой зоне конденсации среднего давления раствор карбамата аммония из секции регенерации мочевины, имеющий содержание воды 25-35 мас.%, можно концентрировать до раствора карбамата аммония, имеющего содержание воды на 10 мас.% ниже, например, 15-25 мас.%. Поскольку раствор карбамата аммония подают в зону синтеза через зону скруббера, работающую при высоком давлении, и зону конденсации, работающую при высоком давлении, это означает, что меньше воды направляется рециклом в зону синтеза, что приводит к увеличению эффективности зоны синтеза. В зоне конденсации среднего давления образуется тепло как результат образования карбамата аммония в этой зоне. Посредством прямого или непрямого теплообмена это тепло может быть утилизовано на каком-либо другом участке технологического процесса для нагревания технологических потоков или для регенерации путем выпаривания раствора мочевины в секции регенерации мочевины. Это тепло также может быть высвобождено при охлаждении водой.

Применение способа в соответствии с изобретением неожиданно сделало возможным повышение производительности существующей установки для производства мочевины до около 120-150% от исходной производительности без необходимости увеличения мощности или модификации оборудования секции высокого давления, в то время как конверсия в ходе синтеза мочевины увеличивается на 0,5-3% в зависимости от других условий способа. Такое увеличение производительности требует установки дополнительной зоны очистки с соответствующими трубопроводами, но необходимое для этого оборудование является относительно недорогим по сравнению со стоимостью оборудования секции высокого давления. Такая дополнительная зона очистки по существу включает зону диссоциации среднего давления, зону десорбционной обработки среднего давления и зону конденсации среднего давления. Предусматривается возможность размещения двух или трех из этих зон в одном резервуаре. Применение способа по настоящему изобретению обеспечивает возможность избежать упомянутых выше узких мест, то есть «захлебывания» в зоне десорбционной обработки и риска слишком низкого давления пара, получаемого в зоне конденсации.

Способ по настоящему изобретению можно осуществить в установке для производства мочевины, работа которой осуществляется в соответствии с процессом десорбционной обработки. Понятно, что имеется в виду то, что установка для производства мочевины, в которой разложение карбамата аммония, который не был превращен в мочевину, и удаление обычного избытка аммиака в основном имеет место при давлении, которое по существу фактически такое же, как давление в зоне синтеза. Такое разложение/удаление происходит в зоне десорбционной обработки, необязательно при добавлении десорбирующего газа (стриппинг-газа). В процессе десорбционной обработки диоксид углерода и/или аммиак могут быть использованы в качестве десорбирующего газа перед подачей этих компонентов в зону синтеза. Такую десорбционную обработку осуществляют в десорбционной секции, установленной по ходу потока после реактора синтеза, при этом полученный при синтезе мочевины раствор, выходящий из реактора синтеза, подвергают десорбционной обработке в противотоке со стриппинг-газом при подаче тепла. Можно также использовать термическую десорбционную обработку. Термическая десорбционная обработка означает, что для разложения карбамата аммония и удаления аммиака и диоксида углерода, содержащихся в растворе мочевины, используют исключительно подачу тепла. Десорбционную обработку также можно осуществлять в две или более стадий. Например, известен способ, в котором сначала осуществляют исключительно термическую десорбционную обработку, после которой проводится стадия десорбционной обработки с использованием СО2 с дополнительной подачей тепла. Поток газа, содержащий аммиак и диоксид углерода, выходящий из десорбционной секции, возвращают в зону синтеза. Десорбционную обработку полученного при синтезе мочевины раствора с использованием десорбционной среды можно осуществлять в более чем одной десорбционной секции. В способах, использующих более чем одну десорбционную секцию, полученный при синтезе мочевины раствор, используемый для подачи в зону обработки среднего давления, можно извлекать через выпускное отверстие зоны синтеза или из жидкого раствора между двумя этими десорбционными секциями.

В установке для производства мочевины, работа которой осуществляется в соответствии с процессом десорбционной обработки, реактор синтеза работает при температуре 160-240°С и предпочтительно при температуре 170-220°С. Давление в реакторе синтеза составляет 12-21 МПа и предпочтительно 12,5-19,5 МПа. Отношение N/C в зоне синтеза установки десорбционной обработки мочевины составляет между 2,5 и 4. Если конверсию в мочевину осуществляют в двух или более отдельных зонах синтеза, когда свежее сырье предпочтительно подают в одну зону синтеза, а рециркулируемое сырье предпочтительно подают во вторую зону синтеза, тогда данное изобретение особенно подходит для улучшения эффективности в этой второй зоне синтеза.

Часто используемым вариантом воплощения способа получения мочевины в соответствии с процессом десорбционной обработки является фирменный процесс десорбционной обработки Stamicarbon с использованием CO2, например описанный в Uhlmann,s Encyclopedia of Industrial Chemistry, Vol.A27, pp.344-346, 1996. Большую часть газовой смеси, полученной в десорбционной обработке, конденсируют и адсорбируют вместе с аммиаком, необходимым для процесса в зоне конденсации, например в конденсаторе карбамата высокого давления, из которого образованный карбамат аммония передают в зону синтеза для образования мочевины.

Конденсатор карбамата высокого давления, например, может быть сконструирован как так называемый «погружной» конденсатор, как описано в NL-A-8400839. Погружной конденсатор может быть размещен горизонтально или вертикально. Конденсация в горизонтальном погружном конденсаторе (так называемом сборном конденсаторе; см., например, Nitrogen №222, июль-август 1996, стр.29-31), однако имеет конкретные преимущества, так как в сравнении с другими конструкциями такого конденсатора, как правило, обеспечивается более длительное время пребывания жидкости в сборном конденсаторе. В результате происходит образование дополнительного количества мочевины, что повышает температуру кипения так, что разница температур между содержащим мочевину раствором карбамата аммония и охлаждающей средой возрастает и улучшается теплопередача.

Функции реактора, конденсатора карбамата высокого давления и скруббера высокого давления могут быть объединены в одном или двух сосудах высокого давления при разделении функций этих стадий способа посредством направляющих перегородок, рассчитанных на небольшую разность давления в этих сосудах, работающих под высоким давлением. Это имеет определенное преимущество, связанное с существенной экономией затрат, так как значительно снижается количество трубопроводов высокого давления, которые необходимо установить. Кроме того, это повышает надежность оборудования, поскольку количество чувствительных к просачиванию соединительных элементов, находящихся под высоким давлением, между трубопроводом и оборудованием значительно снижается. Хорошо известными примерами являются комбинированные реакторы, на которые уже была ссылка, как описано в US-A-5767313, US-A-5936122 и WO 00/43358. Предпочтительным вариантом воплощения является комбинация сборного конденсатора с горизонтальным реактором, как описано в US-A-5767313, в котором представлен так называемый «объединенный» реактор.

После операции десорбционной обработки десорбированный полученный при синтезе мочевины раствор увеличивается в объеме до низкого давления и его восстанавливают при выпаривании в секции восстановления мочевины, после чего высвобождают мочевину, а поток карбамата аммония низкого давления рециркулируют в секцию синтеза. В зависимости от типа процесса десорбционной обработки регенерацию этого карбамата аммония можно осуществить на одной технологической стадии способа или в несколько стадий, работающих при различных давлениях. Во всех вариантах способа по настоящему изобретению достигаются преимущества.

В конкретном воплощении мочевину получают в соответствии со способом, в котором реактор и конденсатор карбамата высокого давления предусмотрены в одном сосуде в секции высокого давления и в котором часть полученного при синтезе мочевины раствора разгружают в зону обработки среднего давления, работающую при давлении 1-4 МПа, предпочтительно 1,5-3,0 МПа. В этом варианте воплощения зона синтеза и конденсатор карбамата высокого давления могут быть предусмотрены в горизонтальном или вертикальном сосуде. Предпочтительно зона синтеза и конденсатор карбамата высокого давления могут быть размещены в горизонтально расположенном сосуде, так называемом объединенном реакторе. Преимуществом способа согласно данному изобретению является то, что в секции высокого давления получают выгоду, связанную с экономией затрат.

В этом конкретном воплощении мочевину получают в соответствии со способом, в котором

- полученный при синтезе мочевины раствор, содержащий мочевину, карбамат аммония и непрореагировавший аммиак, получают из диоксида углерода и аммиака в зоне синтеза комбинированного реактора, при этом

- часть полученного при синтезе мочевины раствора передают из зоны синтеза мочевины в зону обработки, работающую при давлении 1-4 МПа, предпочтительно 1,5-3,0 МПа, и поток газа из зоны обработки среднего давления абсорбируют в раствор карбамата аммония низкого давления из секции восстановления мочевины. Низкое давление в данном случае означает давление 0,1-1 МПа, в частности 0,2-0,7 МПа. В частности, 10-60 мас.% полученного при синтезе мочевины раствора подают в зону обработки среднего давления, более конкретно, 15-45 мас.%. Используемый комбинированный реактор предпочтительно представляет собой вертикально размещенный комбинированный реактор или объединенный реактор. Наиболее предпочтительно использовать объединенный реактор. Поток из зоны обработки среднего давления, образованный абсорбцией газового потока из зоны обработки среднего давления в раствор карбамата аммония низкого давления из секции регенерации предпочтительно передают в скруббер высокого давления.

Способ в соответствии с настоящим изобретением осуществляют в установке для производства мочевины, работающей в соответствии со способом десорбционной обработки, где

- полученный при синтезе мочевины раствор, содержащий мочевину, карбамат аммония и непрореагировавший аммиак, получают из диоксида углерода и аммиака в зоне синтеза;

- часть карбамата аммония в полученном при синтезе мочевины растворе разлагается в зоне десорбционной обработки высокого давления как результат десорбционной обработки стриппинг-газом при нагревании и, по меньшей мере, часть образованной в результате газовой смеси конденсируется в зоне конденсации и полученный конденсат и любую неконденсированную часть возвращают в зону синтеза;

- карбамат аммония, все еще присутствующий в оставшемся полученном при синтезе мочевины растворе, по меньшей мере, в основном разлагается в секции регенерации низкого давления при давлении 0,1-1 МПа, предпочтительно 0,2-0,7 МПа, и полученную в результате газовую смесь отделяют, после чего оставшийся содержащий мочевину раствор подвергают дальнейшей обработке выпариванием с получением концентрированного раствора мочевины и, необязательно, твердой мочевины;

- образованную газовую смесь конденсируют в секции регенерации низкого давления, получая поток карбамата аммония низкого давления, который возвращают в процесс

- часть полученного при синтезе мочевины раствора пропускают из зоны синтеза в зону обработки, работающую при давлении 1-4 МПа, предпочтительно 1,5-3,0 МПа, при этом количество диоксида углерода и, необязательно, аммиака, соответствует количеству, необходимому для получения части полученного при синтезе мочевины раствора, которую подают в эту зону обработки, и раствор, разгружаемый из зоны обработки, подвергают дальнейшей обработке в секции регенерации низкого давления, при этом поток газа из зоны обработки среднего давления абсорбируют в раствор карбамата аммония низкого давления из секции регенерации мочевины.

Главные преимущества достигаются, в частности, при строительстве новых мощностей для производства мочевины («grassroot plants») и, в частности, установок высокой мощности. Понятно, что под установками высокой мощности имеются в виду установки с производительностью 1,5·106 - 6·106 кг продукта в день. При применении способа по данному изобретению, в частности, конденсатор карбамата высокого давления и секция десорбции высокого давления в секции синтеза установки для получения мочевины могут быть спроектированы гораздо меньшего размера по сравнению с обычной конструкцией. Трубопровод высокого давления в этой секции также намного меньше при использовании способа по настоящему изобретению, что также дает экономию капиталовложений. Что касается новых мощностей, это может снизить капиталовложения на 5-10%. Кроме того, данное изобретение подразумевает, что в новых проектах для используемого оборудования высокого давления сохраняются размеры, которые позволяют изготовителю легко изготовить такое оборудование, и это также позволяет легко транспортировать такое оборудование на большие расстояния.

Дополнительным преимуществом, которое было обнаружено, является то, что способ, в частности, подходит для снижения расхода энергии в виде пара высокого давления. Для новых проектов количество сэкономленного пара высокого давления составляет приблизительно 30-100 кг на 1000 кг произведенного продукта в сравнении со стандартным фирменным процессом Stamicarbon десорбционной обработки с использованием СО2.

Поскольку коэффициент отклонения установки десорбционной обработки определяется размером десорбционной секции высокого давления, гибкость, а следовательно, и коэффициент отклонения установки в соответствии с вышеописанным способом, намного выше, чем коэффициенты отклонения стандартных установок десорбционной обработки мочевины. Коэффициент отклонения установки представляет собой минимальную загрузку, на которой установка может работать без времени отказа. Работа при минимальной загрузке необходима, когда подача сырья прерывается или сильно снижается. В этом случае преимуществом данного изобретения является то, что зона обработки среднего давления представляет собой параллельную секцию, которая может отключаться. Установка для производства мочевины производительностью 3·106 кг в день и имеющая коэффициент отклонения 60%, может работать, например, при минимальной производительности 1,8·106 кг в день. Если через зону обработки среднего давления в день разгружается 1·106 кг, то минимальная производительность, с которой установка для производства мочевины, имеющая такую же производительность и такой же коэффициент отклонения, может по прежнему работать, составляет 1,2·106 кг в день.

С применением способа согласно данному изобретению увеличение производительности может достигаться во всех существующих процессах производства мочевины, работающих в соответствии с процессом десорбционной обработки, путем подачи части полученного при синтезе мочевины раствора в дополнительную зону обработки среднего давления, включающую зону диссоциации среднего давления, зону десорбционной обработки среднего давления и зону конденсации среднего давления.

Примеры процессов десорбционной обработки мочевины, в которых можно использовать данный способ, включают процесс Stamicarbon десорбционной обработки с использованием СО2, процесс десорбционной обработки аммиаком, процесс самодесорбции, процесс ACES (Advanced process for Cost and Energy Saving (улучшенный способ экономии денежных и энергозатрат)) и IDR процесс (Isobaric Double Recycle (изобарный двойной рецикл)). Эти процессы описаны в Uhlmann,s Encyclopedia of Industrial Chemistry, Vol.A27, 1996, pp.344-350.

Изобретение далее поясняется со ссылкой на фиг.1-4.

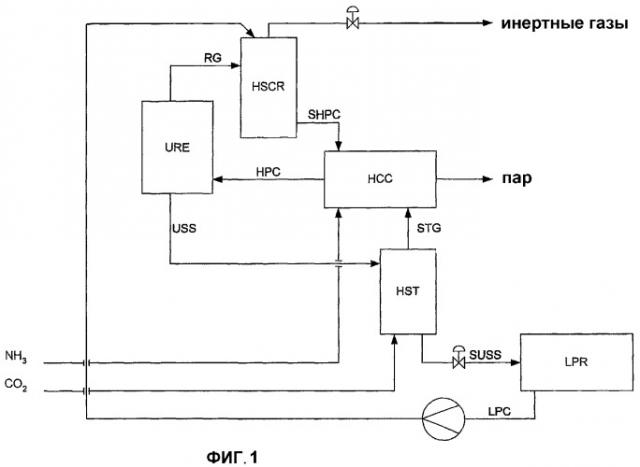

Фиг. 1 схематически представляет способ получения мочевины в соответствии с процессом Stamicarbon десорбционной обработки с использованием СО2.

Фиг. 2 схематически представляет способ получения мочевины в соответствии с процессом Stamicarbon десорбционной обработки с использованием СО2, в котором часть полученного при синтезе мочевины раствора обрабатывают в зоне обработки среднего давления через перепускную линию трубопровода.

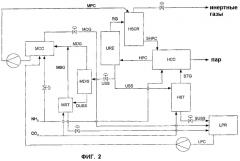

Фиг. 3 схематически представляет процесс Stamicarbon десорбционной обработки с использованием СО2 в объединенном реакторе в соответствии с US-A-5767313.

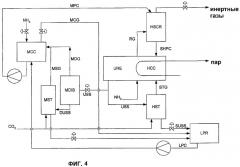

Фиг. 4 схематически представляет процесс Stamicarbon десорбционной обработки с использованием СО2 в объединенном реакторе в соответствии с US-A-5767313, в котором часть полученного при синтезе мочевины раствора обрабатывают в зоне обработки среднего давления через перепускную линию трубопровода.

Фиг. 1

Раствор мочевины (USS), выходящий из реактора мочевины (URE), подают в десорбционную секцию высокого давления (HST). В этой десорбционной секции высокого давления непрореагировавший карбамат аммония разлагают с помощью пара высокого давления и диоксида углерода с образованием газообразного стриппинг-газа (STG), по существу состоящего из аммиака и диоксида углерода. Раствор мочевины, выходящий из десорбционной секции высокого давления (SUSS), подают в секцию регенерации мочевины низкого давления (LPR), в которой происходит дальнейшая очистка раствора мочевины. Аммиак и диоксид углерода, полученные в этой секции регенерации, конденсируют и возвращают в виде потока карбамата аммония низкого давления (LPC) в скруббер высокого давления (HSCR) в секции синтеза. Газообразный аммиак и диоксид углерода, выходящие из десорбционной секции высокого давления (HST), конденсируют в конденсаторе карбамата высокого давления (HCC). Во время конденсации аммиака и диоксида углерода для образования карбамата аммония высвобождается тепло, которое используют для получения пара низкого давления. Количество полученного пара низкого давления достаточно для удовлетворения потребности в паре низкого давления, необходимого для секции регенерации мочевины. Конденсатор карбамата высокого давления (HCC) может представлять собой любой тип «погружного» конденсатора или любую конструкцию типа падающей пленки. Оба варианта воплощения известны специалистам в данной области. Раствор карбамата аммония (НРС), образованный в НСС, вместе с по-прежнему присутствующими в свободном состоянии аммиаком и диоксидом углерода, подают в реактор мочевины (URE). Свежий NH3 также подают через конденсатор карбамата высокого давления. В процессе реакции синтеза в реакторе получают поток газа, синтез-газ (RG), который направляют в HSCR. Синтез-газ по существу состоит из аммиака, диоксида углерода и инертных газов, подаваемых в реакцию синтеза в качестве ингибитора коррозии. Такие инертные газы (воздух) обычно вводят в процесс с подаваемым диоксидом углерода. В скруббере высокого давления синтез-газ (RG) абсорбируют в поток карбамата аммония низкого давления (LPC) из секции регенерации мочевины. В результате получают поток карбамата (SHPC), который направляют в конденсатор карбамата высокого давления. Из скруббера высокого давления инертные вещества выпускают в атмосферу, необязательно после дополнительного удаления любого все еще присутствующего аммиака.

Фигура 2

Часть раствора мочевины (USS), выходящую из реактора мочевины (URE), направляют в десорбционную секцию высокого давления (HST). В этой десорбционной секции высокого давления непрореагировавший карбамат аммония разлагают при помощи пара высокого давления и части подаваемого потока диоксида углерода с образованием газообразного аммиака и диоксида углерода. Раствор мочевины, выходящий из десорбционной секции высокого давления (SUSS), подают в секцию регенерации низкого давления (LPR), в которой происходит дальнейшая очистка раствора мочевины. Полученные в этой секции регенерации низкого давления аммиак и диоксид углерода конденсируют и возвращают в виде потока карбамата аммония низкого давления (LPC) через зону обработки среднего давления (МСС), расположенную параллельно десорбционной секции высокого давления, в скруббер высокого давления (HSCR) в зоне синтеза. Тепло, полученное при конденсации, можно использовать для концентрирования раствора мочевины в секции регенерации. Газообразный аммиак и диоксид углерода, выходящие из десорбционной секции высокого давления (HST), стриппинг-газ (STG), конденсируют в конденсаторе карбамата высокого давления (HCC). В процессе конденсации аммиака и диоксида углерода с образованием карбамата аммония высвобождается тепло, которое используют для получения пара низкого давления. Количество полученного пара низкого давления достаточно для удовлетворения потребности в паре низкого давления, необходимого для секции регенерации мочевины. Конденсатор карбамата высокого давления (HCC) может представлять собой любой тип «погружного» конденсатора или любую конструкцию типа падающей пленки. Образовавшийся раствор карбамата аммония, вместе с по-прежнему присутствующими в свободном состоянии аммиаком и диоксидом углерода подают в реактор мочевины (URE).

Часть раствора мочевины (USS), выходящего из реактора высокого давления, направляют в зону обработки среднего давления, работающую при давлении приблизительно 2 МПа. Эта зона обработки среднего давления включает зону диссоциации среднего давления (MDIS), десорбционную зону среднего давления (МST) и зону конденсации среднего давления (МСС). Непрореагировавший карбамат аммония в USS разлагают на газообразный аммиак и диоксид углерода в зоне диссоциации среднего давления (MDIS) при подаче тепла. Раствор мочевины, выходящий из этой зоны диссоциации среднего давления (DUSS), который содержит относительно много аммиака, можно подвергнуть десорбционной обработке свежим диоксидом углерода в секции десорбции диоксидом углерода среднего давления (MST). Раствор мочевины, выходящий из MST, разгружают в секцию рециркуляции низкого давления (LPR). Отходящие газы (MDG) из зоны диссоциации среднего давления (MDIS), вместе с отходящими газами (MSG) из секции десорбции диоксидом углерода среднего давления (MST), конденсируют в конденсаторе карбамата среднего давления (МCC) в поток карбамата аммония низкого давлениея (LPC) из секции регенерации, получая концентрированный поток карбамата аммония среднего давления (МPC), который закачивают в скруббер высокого давления (HSCR). Таким образом, карбамат аммония низкого давления (LPC), содержащий около 30% воды, концентрируют в зоне обработки среднего давления с образованием карбамата аммония (МРС), содержащий только 20% воды. С использованием этих данных рассчитывают распределение между количествами раствора мочевины, подаваемого в десорбционную секцию высокого давления (HST) и зону диссоциации среднего давления (MDIS), с учетом того, что количество воды, подаваемой в скруббер высокого давления посредством карбамата аммония среднего давления, ниже или равно количеству воды, подаваемой в такой скруббер высокого давления стандартной установки очистки мочевины. Благодаря относительно небольшому количеству раствора мочевины, подлежащему обработке в десорбционной секции высокого давления, диссоциация раствора мочевины в зоне диссоциации среднего давления происходит при более низком давлении, следовательно, при меньшем потреблении энергии и при более низкой или равной подаче воды в скруббер высокого давления посредством потока карбамата аммония (МPC), поэтому потребление пара высокого давления в установках, работающих в соответствии с этим процессом, ниже чем в стандартных установках десорбционной очистки мочевины с использованием СО2. Если желательно, NH3, необходимый для процесса, пропорционально подают через МСС и НСС. Газовую смесь, несконденсированную в конденсаторе карбамата среднего давления, подают в виде потока газа (MCG) в секцию регенерации низкого давления, в которой ее подвергают дальнейшей обработке. Синтез-газ (RG) абсорбируют в поток карбамата аммония среднего давления в скруббере высокого давления так, что образуется дополнительный поток карбамата аммония. Из скруббера высокого давления этот поток карбамата аммония (SHPC) направляют в конденсатор карбамата высокого давления. Инертные газы выпускают из скруббера высокого давления, необязательно после дополнительной стадии очистки, для удаления любого оставшегося NH3.

Фигура 3

Раствор мочевины (USS), выходящий из объединенного реактора мочевины (URE+HCC), направляют в десорбционную секцию высокого давления (HST). В этой десорбционной секции высокого давления непрореагировавший карбамат аммония разлагают на газообразный аммиак и диоксид углерода с использованием пара высокого давления и подаваемого диоксида углерода. Раствор мочевины (SUSS), выходящий из десорбционной секции высокого давления, подают в секцию регенерации низкого давления (LPR), в которой происходит дальнейшая очистка раствора мочевины. Аммиак и диоксид углерода, полученные в этой секции рециркуляции низкого давления, конденсируют и возвращают в виде потока карбамата аммония низкого давления (LPC) в скруббер высокого давления (HSCR) в секции синтеза. В этом скруббере аммиак и диоксид углерода абсорбируют из синтез-газа (RG), после чего выпускают поток инертных газов и поток карбамата аммония высокого давления (SHPC), образованный в скруббере, направляют в объединенный реактор. Газообразный поток (STG), в основном содержащий аммиак и диоксид углерода, выходящий из десорбционной секции высокого давления (HST), конденсируют в конденсаторе карбамата высокого давления (HCC) объединенного реактора. В процессе конденсации аммиака и диоксида углерода с образованием карбамата аммония высвобождается тепло, которое можно использовать для получения пара низкого давления. Количество полученного пара низкого давления достаточно для удовлетворения потребности в паре низкого давления, необходимого для секции регенерации мочевины. Конденсатор карбамата высокого давления (HCC) представляет собой любой тип так называемого «погружного» конденсатора и расположен в объединенном реакторе. NH3, необходимый для процесса, подают н