Способ оценки промышленной безопасности дымовых и вентиляционных промышленных труб (варианты)

Иллюстрации

Показать всеИзобретение относится к области промышленного строительства, а именно к технологии проведения оценки технического состояния дымовых труб. Технический результат: расширение технологических возможностей при оценке промышленной безопасности дымовых труб, обеспечение их безопасной эксплуатации за счет более эффективного контроля состояния их конструктивных элементов. Способ оценки промышленной безопасности дымовой или вентиляционной промышленной трубы, при котором в процессе обследования металлической дымовой трубы для i-го участка её ствола i принимает значение от 1 до Kс - общее количество участков, отсчёт которых начинается от поверхности земли, измеряют: Di (м) - наружный диаметр оболочки участка ствола, Li (м) - длину участка ствола, Zi (м) - высоту от поверхности земли до нижнего сечения участка ствола, ti,Р (м) - толщину оболочки участка ствола, р принимает значение от 1 до Nзам. - общее количество замеров, отклонения от круговой формы оболочки участка ствола, например, в виде местной погиби на величину, превышающую проектную толщину ti,пр (м) оболочки, а также определяют число лет эксплуатации m, отсчитываемых от года ввода трубы в эксплуатацию до года проведения указанных замеров, далее рассчитывают параметры металлической дымовой трубы, параметры железобетонной дымовой трубы, параметры кирпичной дымовой трубы. 3 н. и 17 з.п.ф-лы, 3 табл., 17 ил.

Реферат

Для дымовой или вентиляционной промышленной трубы (далее по тексту - труба), возведенной с соблюдением проектных требований, технологии строительства и эксплуатируемых по проектным режимам, гарантийный срок исчисляется десятками лет и поддерживается своевременными плановыми ремонтами и соответствующим обслуживанием.

В последние 10-15 лет переменный режим работы дымовых труб, снижение нагрузки, сжигание высокосернистого топлива, переход с мазута на газ привели к резкому снижению их надежности, в результате чего многие из них становятся неремонтопригодными и даже обрушаются.

С учетом этих факторов плановые ремонты и текущее обслуживание становится недостаточным для поддержания железобетонных дымовых труб в пригодном к эксплуатации состоянии.

Сложившиеся обстоятельства, приведшие к непроектной эксплуатации дымовых труб, показывают, что надежность их безопасной эксплуатации может быть подтверждена при установлении фактического их состояния, т.е. установлении дефектов и повреждений, полученных при эксплуатации и возведении, с обязательным установлением причин их появления. Как показала практика, выполнить это можно при экспертизе промышленной безопасности, в результате которой составляется заключение о степени пригодности к безопасной эксплуатации дымовой трубы.

Известно техническое решение, принятое за прототип, патент РФ №2181482, 2001 г. «Способ оценки промышленной безопасности дымовых труб», содержит описание технологии оценки (экспертизы) технического состояния дымовых труб, основанной на проведении обследовательских и расчетных работ, установлении при обследовании фактических параметров, определении расчетным путем нагрузок и допустимых величин параметров, сравнении допустимых и замеренных величин параметров, установлении на основе сравнения степени пригодности дымовых труб к дальнейшей безопасной эксплуатации, в котором оценку промышленной безопасности проводят на стадии эксплуатации.

Однако описанная технология не в полной мере конкретизирует методы контроля параметров дымовой трубы.

Настоящее изобретение является дальнейшим развитием и совершенствованием апробированного на практике способа оценки промышленной безопасности дымовых труб и, в частности, металлической, железобетонной и кирпичных эксплуатируемых дымовых труб.

Задачей изобретения является расширение технологических возможностей при оценке промышленной безопасности дымовых труб, обеспечение их безопасной эксплуатации за счет более эффективного контроля состояния их конструктивных элементов, определяет правила, методики и критерии, на основе которых устанавливается их соответствие требованиям промышленной безопасности.

Работы при экспертизе промышленной безопасности делятся на обследовательские и расчетные, в результате которых устанавливают фактические значения ряда параметров, которые характеризуют объект экспертизы как с точки зрения конструкции, обеспечивающей ее функционирование в качестве газоотводящего устройства, а так же параметры, характеризующие степень безопасной эксплуатации дымовой трубы.

Параметром называется единица информации о сооружении и характеризуется наименованием. Параметр может быть количественным и качественным. Количественный параметр имеет единицу измерения и величину. Параметры в зависимости от источника получения данных классифицируются на установленные из проектной, эксплуатационной или иной документации на сооружение; замеренные в результате обследования; вычисленные.

Параметры, которые характеризуют трубу как газоотводящее устройство и относятся ко всем типам промышленных труб, а именно: Наименование промышленной трубы (кирпичная, железобетонная, металлическая) и ее номер; Организация, эксплуатирующая промышленную трубу (Область, край, город, где эксплуатируется промышленная труба); Дата начала и окончания сооружения трубы; Дата ввод трубы в эксплуатацию; Высота от уровня земли; Диаметр устья; Количество проемов под газоходы, их сечение и отметка, на которой находится низ каждого проема; Половина центрального угла θ (рад), ограничивающего зону проема; Нагревательные устройства и теплоагрегаты, подключенные к трубе; Температура отводимых газов, поступающих в трубу выше газохода (минимальная, максимальная).

Параметры трубы, которые влияют на безопасность ее эксплуатации:

Нормативное значение ветрового давления или номер ветрового района по карте ветрового районирования (обязательное приложение 5) по СНиП 2.1.07-85; Толщина стенки ствола; Физико-механические характеристики материала ствола; Химические и механические повреждения конструкций ствола; Отклонение оси ствола от вертикали, направление наклона; Верхний и нижний уровень расположения грунтовых вод от поверхности земли, их химический состав, агрессивность.

Под дефектами сооружений можно понимать отклонения качества, формы и фактических размеров конструкций, их элементов и материалов от требований нормативных документов или проекта, возникающие при проектировании, изготовлении и возведении или монтаже, т.е. на этапах жизненного цикла, предшествующих этапу эксплуатации. Установление дефектов до этапа эксплуатации предполагает, что дефекты, возникающие при изготовлении и транспортировании конструкций и материалов, могут быть выявлены и устранены до их применения, а дефекты возведения и монтажа - до приемки сооружения в эксплуатацию.

Повреждения строительных сооружений можно трактовать как отклонения качества, формы и фактических размеров конструкций от требований нормативных документов или проекта, возникающие при эксплуатации.

К металлическим дымовым и вентиляционным относятся трубы, газоотводящий ствол которых выполнен в виде металлической оболочки. Металлические дымовые трубы по способу их крепления разделяются на свободностоящие и металлические дымовые трубы в металлическом каркасе форменной конструкции. Свободностоящие дымовые трубы иногда устанавливают с вантовыми оттяжками. Высота металлических дымовых труб не превышает 135 м. Ствол металлической дымовой трубы состоит из секций. Секция металлической дымовой трубы представляет собой тонкостенную круговую цилиндрическую оболочку, подкрепленную по торцам кольцевыми фланцами. Оболочка секции в основании трубы может быть выполнена в виде кругового усеченного конуса. Оболочка секции в случае необходимости подкрепляется продольными ребрами (стрингерами), которые соединяются с оболочкой секции сваркой прерывистым сварным швом. Оболочка секции выполняется из листовой стали, при этом в основании ствола толщина стенки оболочки больше толщины стенки оболочки в верхней части. Секции при монтаже соединяются фланцами, которые стягиваются болтами, а фланцы обваривают по периметру. Фланцы и оболочка секции в местах их соединения имеют радиальные ребра, скрепленные с оболочкой секции и с фланцем. Характерным повреждением металлической дымовой трубы является поверхностная коррозия внутренней поверхности оболочки ствола, которая приводит к уменьшению толщины стенки оболочки.

С учетом принятых определений, поставленная задача достигается тем, что в процессе обследования металлической дымовой трубы для i-го участка ее ствола i принимает значение от 1 до Кс - общее количество участков, отсчет которых начинается от поверхности земли, производят измерение следующих параметров: Di (м) - наружный диаметр оболочки участка ствола, Li(м) - длину участка ствола, Zi (м) - высоту от поверхности земли до нижнего сечения участка ствола, ti,P (м) - толщину оболочки участка ствола, р принимает значение от 1 до Nзам - общее количество замеров, определяют наличие повреждений в виде отклонения от круговой формы оболочки участка ствола, например, в виде местной погиби, на величину, превышающую проектную толщину ti,пp (м) оболочки. Наружный диаметр Di оболочки участка ствола измеряют, например, следующим способом: длину окружности измеряют рулеткой и, разделив ее на число π, получают величину наружного диаметра. Длину участка ствола также замеряют при помощи рулетки. Высоту от поверхности земли до нижнего сечения участка измеряют рулеткой, или, например, при помощи нивелира Н-5. Толщину оболочки участка ствола замеряют ультразвуковым толщиномером, например УТ-93П, А-1207, А-1208, ТУЗ-1, А-1209. Величину погиби замеряют, например, следующим способом: устанавливают мерную линейку вдоль образующей и замеряют максимальный зазор между поверхностью линейки и поверхностью ствола трубы щупом.

По эксплуатационной документации определяют число лет эксплуатации m, отсчитываемых от года ввода трубы в эксплуатацию до года проведения указанных замеров.

Далее рассчитывают следующие параметры металлической дымовой трубы:

- эффективную толщину оболочки участка ствола ti,эф определяют по формуле

ti,эф=(ti,min·ti,ср)0,5,

где ti,min=ti,ср-ZDi,s - минимальная статистическая толщина оболочки;

ti,ср=(1/Nзам.) - среднее арифметическое значение Nзам замеров толщины ti,сp стенки оболочки участка ствола;

Di,s=[1/(Nзам.-1)]0,5 - среднее квадратическое отклонение замеров от среднего значения;

Z=1,65·(1+1,28/N0,5 зам.+1,5/Nзам.) - коэффициент, учитывающий объем выборки при Nзам.≥20;

- скорость коррозии υi,кор определяют по формуле

Ветровую нагрузка W (кПа или кгс/м2) на ствол металлической дымовой трубы на высоте Z (м) от поверхности земли определяют по аппроксимирующей формуле (при коэффициенте надежности, равном 1,4)

W=βZnWo,

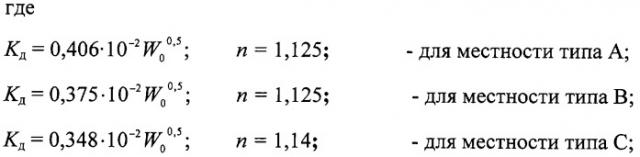

где величины коэффициентов β и n для гладких оболочек и для оболочек участков ствола с наружными ребрами приведены в табл. 1 для местностей типов А, В, С, здесь местность типа А - открытое побережье морей, озер и водохранилищ, пустыни, степи, лесостепи, тундра; местность типа В - городские территории, лесные массивы и другие местности, равномерно покрытые препятствиями высотой более 10 м; местность типа С - городские районы с застройкой зданиями высотой более 25 м; W0 (кПа или кгс/м2) - нормативные значения ветрового давления, табл. 2, в зависимости от ветрового района по карте ветрового районирования (обязательное приложение 5) по СНиП 2.1.07-85;

| Таблица 1 | ||||

| Гладкая оболочка | Оболочка с наружными ребрами | Тип местности | ||

| β | n | В | n | - |

| 1,0 | 0,25 | 1,5 | 0,25 | А |

| 0,86 | 0,25 | 1,3 | 0,25 | В |

| 0,75 | 0,28 | 1,2 | 0,28 | С |

| Таблица 2 | ||||||||

| Номер ветрового района | Iа | I | II | III | IV | V | VI | VII |

| W0, кПа(кгс/м2) | 0,17 (17) | 0,23 (23) | 0,30 (30) | 0,38 (38) | 0,48 (48) | 0,60 (60) | 0,73 (73) | 0,85 (85) |

Изгибающий момент M(Z) (кН·м или кгс·м) и поперечную силу Q(Z), (кН или кгс) в стволе металлической дымовой трубы от ветровой нагрузки W для местности типа А на высоте Z (м) от поверхности земли с постоянным наружным диаметром без наружных продольных ребер определяют по аппроксимирующим формулам

M(Z)=4/9D W0Zk 2,25 (1+0,82,25-1,8);

Q(Z)=0,8DW0Zk 1,25(1-1,25),

где D - наружный диаметр (м) ствола металлической дымовой трубы;

Zk - высота (м) расположения верхнего торца ствола, отсчитываемая от поверхности земли;

=Z/Zk.

Изгибающий момент M(ZN) и поперечную силу Q(ZN) от ветровой нагрузки W для местности типа А в нижнем сечении участка N ствола металлической дымовой трубы на высоте ZN от поверхности земли с постоянным наружным диаметром и имеющий участки ствола с наружными продольными ребрами определяют по аппроксимирующим формулам

где

βI=1, если участок ствола с номером i без наружных продольных ребер, или βI=1,5, если участок ствола с номером i с наружными продольными ребрами.

Изгибающий момент M(ZN) и поперечную силу Q(ZN) от ветровой нагрузки W для местности типа А в нижнем сечении участка N ствола металлической дымовой трубы на высоте ZN от поверхности земли с постоянным наружным диаметром и имеющим участки ствола с наружными продольными ребрами и участки ствола в виде усеченного конуса определяют по аппроксимирующим формулам

где D* i=Di+1+0,3(Di-Di+1);

Di - наружный диаметр в основании усеченного конуса оболочки участка ствола;

Di+1 - наружный диаметр верхней части усеченного конуса оболочки участка ствола;

при этом для участка ствола с цилиндрической оболочкой D* i=Di.

Напряжение сжатия σi,c, (кПа или кгс/м2) в гладкой оболочке ствола на высоте Zi от поверхности земли определяют по формуле

где M(Zi), G(Zi) - соответственно изгибающий момент от ветровой нагрузки и осевая сжимающая сила от веса конструкций ствола в нижнем стыке участка ствола на высоте Zi от поверхности земли;

Wi,изг=Fi(D/4) и Fi=πDti,эф - момент сопротивления изгибу и площадь поперечного сечения оболочки участка ствола.

Ветровую нагрузку W на ствол металлической дымовой трубы в металлическом каркасе на высоте Z от поверхности земли определяют по аппроксимирующей формуле:

W=βZnWо,

где величины коэффициентов β и n для гладких оболочек и для оболочек участков ствола с наружными ребрами приведены в табл. 1 для местностей типов А, В, С.

Ветровая нагрузка W1 на металлический каркас на высоте Z от поверхности земли определяется по аппроксимирующей формуле

W1=2CaZ0,25Wo,

где Са - аэродинамический коэффициент лобового сопротивления площади контура грани форменной конструкции металлического каркаса с наветренной стороны, определяемый по СниП 2.01.07-85, Нагрузки и воздействия, 1987.

Изгибающий момент M(Z) и поперечную силу Q(Z) на ствол металлической дымовой трубы в металлическом каркасе на высоте Z от поверхности земли определяют, например, с использованием метода конечных элементов.

Ресурс Ri,pec (годы) оболочки участка ствола, величину которого определяют по правилам округления до целого по формуле

если Ri,рес≥0;

Ri,рес=0, если Ri,рес<0,

где ti,доп - допустимая толщина оболочки участка ствола, которую вычисляют из условия ее прочности (устойчивости) в зависимости от конструктивных особенностей трубы.

Для свободностоящей трубы с круговыми цилиндрическими оболочками участков ствола постоянного диаметра по всей высоте ствола трубы, для которой выполняется условие , допустимую толщину оболочки участка ствола ti,доп определяют по формуле

ti,дoп=KдZn k (1-i)(KуKf)-0,5,

ti,доп=2 мм, если ti,доп≤2 мм,

Zk - высота (м) расположения верхнего торца ствола, отсчитываемая от поверхности земли; i=Zi/Zk, здесь Zi - высота расположения нижнего сечения участка ствола, отсчитываемая от поверхности земли;

Ку - коэффициент устойчивости, табл. 3;

Kf - коэффициент, учитывающий повреждение в виде местной погиби участка ствола (Kf=1 - повреждение в виде местной погиби не превышает толщину оболочки участка ствола, Кf=0,5 превышает).

Таблица 3

| D/(2tэф) | 100 | 200 | 300 | 400 | 600 | 800 | 1000 | 1500 | 2500 |

| Ку | 0,22 | 0,18 | 0,16 | 0,14 | 0,11 | 0,09 | 0,08 | 0,07 | 0,06 |

Допустимую толщину оболочки участка ствола ti,доп для свободностоящей трубы с круговыми цилиндрическими оболочками участков ствола, для которых не выполняется условие

,

определяют из условия

σi,c=σi,кр;

где

здесь σ0,2, Е - соответственно предел текучести и модуль упругости материала оболочки участка ствола, - коэффициент устойчивости;

Kf - коэффициент, учитывающий повреждение в виде местной погиби участка ствола (Kf=1 - повреждение в виде местной погиби не превышают толщину оболочки участка ствола, Кf=0,5 - превышает).

Для каждого участка ствола металлической дымовой трубы критерием безопасной эксплуатации принимают неравенство Ri,рес>0.

В случае, если ресурс оболочки участка ствола металлической дымовой трубы равен нулю (Ri,рес=0), то продлевают срок ее эксплуатации за счет усиления оболочек участка ствола ребрами (стрингерами).

Для ствола трубы, имеющего участок ствола с ресурсом, равным нулю, на основе зависимостей для подкрепленных оболочек проводят расчеты по определению количества и типа подкрепляющих ребер, при минимальном количестве которых достигается заданное увеличение ресурса до величины Res, при этом параметры набора оболочки участка ствола продольного (стрингеры) и поперечного (шпангоуты) являются дискретными величинами.

Для оптимизации по массе усиленного участка ствола при последовательном их проектировании параметры их силовых элементов - количество и тип профиля - принимают ряд дискретных значений, при этом количество должно быть не менее 6, с последующим выбором из этого множества участков ствола минимальной массы, при этом все множество проектируемых участков ствола должны удовлетворять требованиям устойчивости

σp≤σkp; σp≤σkpZ; τp≤τkpo;

где σp - максимальное расчетное осевое сжимающее напряжение в стрингерах; σkp - минимальное критическое осевое напряжение для стрингеров; σkpZ - критическое напряжение для оболочки при действии осевой силы; τр - максимальное расчетное касательное напряжение в оболочке с учетом подкрепляющих элементов; τkpo - критическое касательное напряжение для оболочки участка ствола.

Критическое осевое сжимающее напряжение σkp потери устойчивости стрингера определяют как минимальную величину из выражения

σkp=Kmpmin{σkp1, σkp2, σkp3},

где Кmр - коэффициент, учитывающий местную потерю устойчивости оболочки; Кmp=0,85 - оболочка между стрингерами теряет устойчивость; Кmp=1,0 - оболочка между стрингерами не теряет устойчивость; σkp1=Es(π·I/Ls)2 - критические напряжения потери устойчивости стрингера между смежными шпангоутами; σkp2=KmES - критическое напряжение местной потери устойчивости стрингера; σkp3 -критическое напряжение потери устойчивости стрингера с учетом жесткости промежуточных усиливающих шпангоутов; Еs - модуль упругости стали стрингера; i=(J/Fs)0,5 - радиус инерции поперечного сечения стрингера; Fs, J - площадь и момент инерции поперечного сечения стрингера; Ls - длина оболочки участка ствола (расстояние между смежными шпангоутами; Кm=0,435·(ts/b)2; b и ts - ширина и толщина полки стрингера.

Критическое напряжение σkp3 потери устойчивости стрингера с учетом жесткости промежуточных шпангоутов определяют по схеме сжатого стержня, связанного посредине с упругой опорой с жесткостью KS (при NШ=1, NШ - количество промежуточных шпангоутов) или как для стержня, лежащего на упругом основании с коэффициентом жесткости KS/Ls (при NШ≥2) определяют по формуле

σkp3=σke[N2+r/(σkeN2)],

где σke=Es(πi/Ls)2; при NШ=1 имеем N=1 и r=3·LsXS/(16Fs); при NШ ≥ 2; r=KSLs 2/(Fsπ2) (N=1 при 1<r<4, N=2 при 4<r<36, N=3 при 36<r<144),

при этом при отсутствии взаимного влияния усилий от стрингеров на деформацию шпангоутов (при наличии оболочки), выражение для Ks принимает вид:

KS=23,8EШJШ/RШ 3,

где EШ, JШ, RШ - модуль упругости, момент инерции, радиус инерции поперечного сечения шпангоута.

Критическое напряжение потери устойчивости для оболочки σkpZ определяют из выражения

σkpZ=min{σkpZ1, σkpZ2},

где σkpZ1=Eo[3,6(ti,прогн/bp)2+0,3ti,прогнw/D] - критическое напряжение потери устойчивости для панели оболочки между стрингерами; Еo - модуль упругости стали участка ствола; ti,прогн =ti,эф-Res·υi,кор - прогнозируемая толщина оболочки участка ствола; - средняя скорость поверхностной коррозии (или нормативная величина скорости коррозии); m - время (годы) эксплуатации трубы; ti,пp - проектная толщина оболочки участка ствола; ti,эф - эффективная толщина оболочки участка ствола; bp=Dα/2-cz - ширина панели; α, рад - угловое расстояние между смежными стрингерами; сz - расстояние в окружном направлении между сварными швами, крепящими стрингер к оболочке; σkpZ2 - критическое напряжение потери устойчивости для оболочки между сварными швами вдоль стрингера.

Критическое напряжение потери устойчивости оболочки между сварными швами вдоль стрингера определяют по формуле

σkpZ2=0,82Eoti,прогн 2/(tz-dz)2,

где tz - шаг между сварными швами в продольном направлении для прерывистого сварного шва; dz - длина участка шва.

Критическое касательное напряжение для оболочки определяют из выражения

τkpo=Eo[5(tν/bp)2+0,2tν/D].

Расчетное осевое сжимающее напряжение σP (кПа или кгс/м2) определяют по формуле

где M(ZN), G(ZN) - соответственно изгибающий момент от ветровой нагрузки и осевая сжимающая сила от веса конструкций ствола в нижнем стыке участка ствола на высоте ZN от поверхности земли.

Изгибающий момент M(ZN) и поперечную силу Q(ZN) от ветровой нагрузки W для местности типа А в нижнем сечении участка N ствола металлической дымовой трубы на высоте ZN от поверхности земли с постоянным наружным диаметром и имеющий участок ствола с наружными продольными ребрами определяют по аппроксимирующим формулам

где Кc - число участков ствола металлической дымовой трубы;

N - номер участка ствола, в нижнем сечении которого определяют изгибающий момент;

βI=1, если участок ствола с номером i без наружных продольных ребер, или βI=1,5, если участок ствола с номером i с наружными продольными ребрами; Fp=Ns(Fs+bprti,прогн) - приведенная площадь поперечного сечения оболочки участка ствола; bpr=1,9ti,прогн(Ео/σkp)0,5+сz - приведенная ширина оболочки; Ns - количество стрингеров;

Wp=0,5D(Fs+bprti,прогн.) - приведенный момент сопротивления изгибу поперечного сечения подкрепленной оболочки; αi - угловое расстояние до стрингера от принятого начала отсчета.

Максимальные расчетные касательные напряжения в оболочке с учетом подкрепляющих элементов определяют из выражения

τp=0,5Q(ZN)Sp/(Jpti,прогн),

где Q(ZN) - поперечная сила от ветрового давления; Sp=0,5D(Fs+bprti,прогн) - приведенный статический момент половины поперечного сечения подкрепленной оболочки;

J=0,25D2(Fs+bprti,прогн.) - приведенный момент инерции поперечного сечения подкрепленной оболочки.

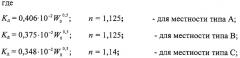

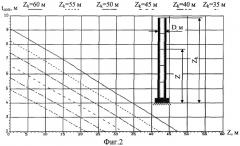

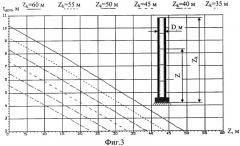

На фиг.1-7 приведена ti,доп допустимая толщина оболочки ствола металлической дымовой трубы соответственно для I-VII ветровых районов.

Железобетонными называются дымовые и вентиляционные трубы, в которых ствол выполнен в виде железобетонной оболочки. Известны конструкции железобетонного ствола, когда железобетонная оболочка одновременно выполняет две функции - газоотводящего ствола и силовой несущей конструкции. Другой вид конструкции железобетонного ствола, когда железобетонная оболочка выполняет функцию ограждающей конструкции, внутри которой размещен один или несколько газоотводящих стволов, например металлических. Все другие конструктивные особенности железобетонных труб определяют способы защиты железобетонной оболочки ствола от воздействий агрессивной среды отводимых газов и техногенного воздействия внешней среды. От агрессивного воздействия отводимых газов железобетонная оболочка ствола предохраняется различными видами футеровки, от чрезмерного нагрева бетона ствола применяется теплозащита, а от техногенного воздействия внешней среды применяются различные защитные покрытия. Высота ствола железобетонной дымовой трубы может быть от 60 м до 250 м и более.

С учетом принятых определений, поставленная задача достигается тем, что в процессе обследования железобетонной дымовой трубы для i-го участка ее ствола i принимает значение от 1 до Кс - общее количество участков, отбирают пробу бетона из железобетонного ствола путем сквозного выбуривания цилиндрического керна в количестве от 1 до Nпpoб и измеряют Li (м) - длину участка ствола, Zi (м) - высоту от уровня земли до нижней границы (сечения) участка ствола, hij (м) - толщину j-го слоя стенки ствола, постоянную в пределах участка, j принимает значение от 1 до n - общее количество слоев с различными коэффициентами теплопроводности материала λij (Вт/(м·град), при j=n hin - толщина стенки железобетонного ствола. Пробу бетона из стенки ствола железобетонной дымовой трубы можно получить, например, при помощи электрической машины для сверления бетона (керноотборник), оснащенной коронками с алмазным напылением. Длину участка ствола измеряют, например, рулеткой. Высоту от уровня земли до нижней границы участка измеряют, например, при помощи нивелира Н-5. Толщину слоя стенки измеряют через отверстие в стволе трубы, оставленной после отбора пробы бетона, например, при помощи глубиномера или щупа.

Измеряют d1i, d2i - диаметры вертикальной арматуры у внутренней и наружной поверхностей стенки железобетонного ствола соответственно, Si, S* i - расстояния между двумя соседними стержнями вертикальной арматуры у наружной и внутренней поверхностей. Диаметр вертикальной арматуры и расстояние между двумя соседними стержнями (шаг вертикальной арматуры) можно измерить, например, при помощи ультразвукового дефектоскопа УД2-12, УД2-70, УДЦ-201П, А1212 и др.

У железобетонного ствола измеряют наружный диаметр Di,n+1 у нижнего сечения участка, наружный диаметр Di+1,n+1 у верхнего сечения участка. Наружный диаметр ствола измеряют, например, следующим способом: измеряют длину окружности при помощи рулетки и, разделив полученную величину на число π, устанавливают наружный диаметр ствола.

Изготавливают для испытаний на прочность из пробы бетона серию цилиндрических контрольных образцов высотой hобр. р, p принимает значение от 1 до r - общее количество контрольных образцов в серии, изготовленных из пробы бетона. В каждом контрольном образце измеряют плотность бетона, химический состав, степень его выщелачивания. Плотность бетона, химический состав и степень выщелачивания определяют в лабораторных условия по известным методикам.

Замеряют максимальный поперечный размер повреждения в стволе в виде сквозного отверстия. Поперечный размер отверстия измеряют, например, при помощи рулетки.

Рассчитывают следующие параметры железобетонной трубы:

Призменную прочность контрольного образца из пробы бетона определяют по формуле , для отношения длины цилиндрического контрольного образца hр обр. к его диаметру dр обр., - нaпряжeниe в контрольном образце при его разрушении осевой сжимающей силой Fp.

Призменную прочность бетона в серии контрольных образцов определяют как среднее арифметическое значение по формуле

,

где - количество контрольных образцов, учитываемых при определении прочности бетона в серии из r контрольных образцов; в серии из двух контрольных образцов - =2; в серии из трех контрольных образцов - по двум наибольшим по прочности образцам, =2; в серии из четырех контрольных образцов - по трем наибольшим по прочности образцам, =3; в серии из пяти контрольных образцов - по четырем наибольшим по прочности образцам =4; в серии из шести контрольных образцов - по пяти наибольшим по прочности образцам =5.

Относительный эксцентриситет приложения нормальных сил определяют по формуле

где M(Zi)=K1Mизг(Zi), здесь K1=1,5 - коэффициент, учитывающий дополнительный изгибающий момент, вызванный весом ствола вследствие его прогиба с учетом дополнительного изгибающего момента от крена фундамента; Мизг(Zi)=4/9K2D* i,n+1W0Zk 2,25 (1+0,8i 2,25-1,8i) - изгибающий момент от ветровой нагрузки, K2=1,0, если высота дымовой трубы менее 150 м; К2=1,08, если высота дымовой трубы более 150 м и менее 300 м; K2=1,15, если высота дымовой трубы более 300 м; D* i,n+1=Dk+0,3(Di,n+1-Dk), Dk - наружный диаметр ствола на отметке с координатой Zk, отсчитываемой от поверхности земли; Di,n+1 - наружный диаметр ствола на отметке с координатой Zi, отсчитываемой от поверхности земли до нижнего сечения i-го участка ствола; Zk (м) - расстояние от поверхности земли до верхнего торца трубы; ; G(Zi) - вес конструкций ствола железобетонной трубы, находящейся выше отметки с координатой Zi, отсчитываемой от поверхности земли; - средний радиус железобетонного ствола, Di+1,n+1 - наружный диаметр ствола на отметке с координатой Zi+1, отсчитываемой от поверхности земли до верхнего сечения i-го участка ствола; hi,n - толщина стенки железобетонного ствола, W0 (кПа или кгс/м2) - нормативные значения ветрового давления, табл. 2, в зависимости от ветрового района по карте ветрового районирования (обязательное приложение 5) по СНиП 2.1.07-85.

Температуры ti,1 и ti,n+1 соответственно на внутренней поверхности футеровки и на наружной поверхностях железобетонного ствола, соприкасающихся с теплоносителями, определяют по формулам

где qi,L (Вт/м) - плотность теплового потока; tГ - температура отводимого газа; tвозд - температура наружного воздуха; αг (Bт/(м2·гpaд) - коэффициент теплоотдачи отводимого газа в трубе; Di,1=Di,n+1- (м) - диаметр внутренней поверхности футеровки; αвозд (Вт/(м2·град) коэффициент теплоотдачи воздуха, обтекающего дымовую трубу снаружи; Di,n+1 (м) - наружный диаметр дымовой трубы.

Плотность теплового потока (Вт/м) определяют по формуле

где λi,j (Вт/(м·град) - коэффициент теплопроводности материала j-го слоя стенки; - средний диаметр j-го слоя стенки ствола дымовой трубы; (м) - диаметр внутренней поверхности j-го слоя стенки ствола дымовой трубы; (м) - диаметр наружной поверхности j-го слоя стенки ствола дымовой трубы;

Коэффициент теплоотдачи αГ (Вт/м2·град) отводимого газа в канале ствола дымовой трубы определяют по аппроксимирующей формуле

где V(м3/с) объем отводимого газа; tГ - температура отводимого газа;

Коэффициент теплоотдачи αвозд (Вт/м2·град) от окружающего воздуха к наружной стенке трубы определяют по аппроксимирующей формуле

где W0 (кПа или кгс/м2) - нормативные значения ветрового давления, табл. 2, в зависимости от ветрового района по карте ветрового районирования (обязательное приложение 5) по СНиП 2.1.07-85;

Температуру на наружной поверхности j-го слоя стенки ствола трубы определяют по формуле

где ti,j - температура на внутренней поверхности j-го слоя стенки ствола трубы;

Температуру точки росы τp определяют по аппроксимирующей формуле

τp=(t+273)(φ/100)φ-273,

где φ=0,054 - для диапазона температур от минус 10°С до 26°С;

φ=0,06 для диапазона температур от 26°С до 100°С;

φ=0,086 для диапазона температур от 100°С до 190°С;

φ - относительная влажность отводимого газа в %.

Характеристику сечения α1i железобетонной стенки определяют по формуле

где Es, Ебет - модуль упругости материала вертикальной арматуры и начальный модуль упругости бетона соответственно; hi,n - толщина железобетонного ствола;

Половину центрального угла βi (рад), ограничивающего сжатую зону поперечного сечения, определяют по аппроксимирующей формуле

,

где ;

Соi - относительный эксцентриситет приложения нормальных сил.

Параметр ni,бет железобетонного ствола определяют по формуле

Коэффициент повреждения бетона χ1i, показывающий величину увеличения напряжения сжатия в бетоне ствола и величину увеличения напряжения растяжения в арматуре в зависимости от половины центрального угла ω (град.), ограничивающего повреждение в виде сквозного отверстия в стволе трубы, определяют по аппроксимирующей формуле

χ1i=1,02ω.

Коэффициент корроз