Способ управления рулевым пневмоприводом управляемой ракеты и рулевой пневмопривод для его осуществления

Иллюстрации

Показать всеИзобретение относится к области автоматики, в частности к силовым системам управления, работающим на газообразном рабочем теле, и может быть использовано при разработке рулевых приводов летательных аппаратов. Способ осуществляют следующим образом. В соответствии с сигналом управления рабочего перепада давлений в полостях пневмопривода площадями дросселирующих отверстий пневмораспределителя, в котором предусмотрен технологический зазор, единовременно и целенаправленно изменяют площадь технологического зазора, компенсируя влияние внешних факторов на динамические характеристики пневмопривода. Рулевой пневмопривод состоит из корпуса, в котором размещен исполнительный двигатель с поршнем, жестко связанным с исполнительными органами летательного аппарата. Пневмораспределитель выполнен золотникового типа, подвижная часть которого закреплена на консольной части оси якоря электромеханического преобразователя, закрепленного на корпусе привода, и установлена с технологическим зазором Δ относительно неподвижной части пневмораспределителя. При этом ось якоря электромеханического преобразователя расположена перпендикулярно плоскости, в которой перемещается золотник, и установлена таким образом, что отношение величины технологического зазора Δ к длине оси якоря l от подвижной части золотника до места ее закрепления в корпусе электромеханического преобразователя удовлетворяет соотношению

где Ω/ Ωm 0 - относительная скорость привода, Ωm 0 - максимальная скорость привода, Т/Т0 - относительная температура, Т0 - номинальная температура, для которой определяется Ωm 0; Δ0 - номинальный технологический зазор при Т=Т0, Δ/Δ0 - относительное изменение технологического зазора; α1, α2 - коэффициенты температурного расширения отличных друг от друга материалов оси электромеханического преобразователя и его корпуса. При этом площадь по технологическому зазору, отнесенная к максимальной регулируемой площади проходного сечения в золотниковом распределительном устройстве, выполнена в пределах 0,08...0,12. Технический результат - упрощение конструкции. 2 н.п. ф-лы, 7 ил.

Реферат

В летательных аппаратах для управления работой исполнительных органов широко применяют пневматические рулевые приводы.

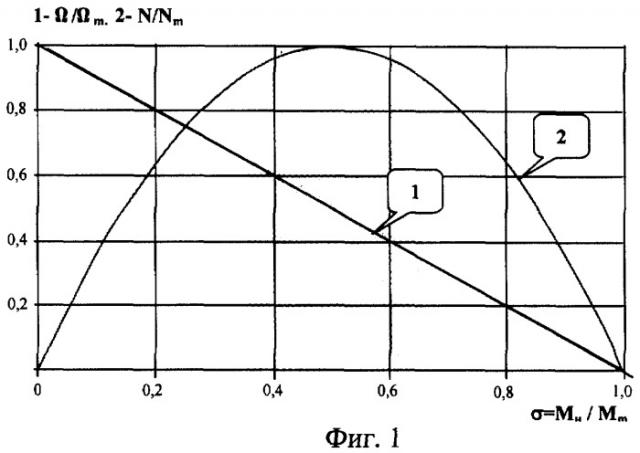

Широко известны пневмоприводы, которые могут применяться в схемах управления рулями летательных аппаратов [1]. В указанных пневмоприводах управление осуществляется путем изменения количества рабочего тела (воздуха, газа), поступающего в рабочие полости пневмопривода посредством дросселирования его в подводящих или отводящих каналах в соответствии с сигналом управления. Данный способ предполагает, что перераспределение рабочего тела по пневмоцилиндрам привода осуществляется только в соответствии с сигналом управления. При этом быстродействие привода, определяемое его скоростью, функционально зависит от внутренних свойств привода - его механической и мощностной характеристик, устанавливающих величину скорости и мощности, которые может обеспечить привод в зависимости от действующей на него нагрузки. Данное утверждение наглядно представлено на примере привода с линейной механической характеристикой в виде изменения относительных к максимально возможным скорости ( Ω/ Ωm) и мощности (N/Nm) в зависимости от величины σ, равной отношению момента нагрузки Мн к максимальному моменту привода Мm (фиг.1).

Рационально спроектированный привод функционирует в зоне максимально развиваемой мощности (N/Nmax=1), соответствующей реально действующей нагрузке, и при линейной механической характеристике привода, изменяющейся в пределах σ от 0,35 до 0,65.

Изменение же внешних факторов, воздействующих на привод в процессе его эксплуатации (разброс температур окружающей среды, нагрузки на привод при изменении скорости полета летательного аппарата, вибраций, ускорений и т.д.), приводит к смещению его механической характеристики из зоны рациональной работы, т.е. из зоны максимального кпд привода, где выделяется на его «выходном валу» максимальная мощность и обеспечивается требуемое быстродействие. Т.о. в случае эксплуатации пневмопривода в широких пределах изменения внешних факторов скорость привода, т.е. его быстродействие, может изменяться в значительных пределах, что неблагоприятно сказывается на работе контура управления летательного аппарата и эффективности его работы.

Известен способ управления позиционным пневмоприводом [2], выбранный авторами за прототип, который может быть использован с любой конструктивной схемой привода, указанной выше. В данном способе управление работой пневмопривода осуществляется за счет изменения количества сжатого воздуха, поступающего в полости пневмопривода и выпускаемого из них путем дросселирования через проходные сечения подводящих и отводящих каналов с регулируемой по положению поршня пневмоцилиндра площадью сечения одного из каналов. Площадь сечения другого канала при этом остается постоянной. В результате осуществляется перемещение поршня пневмоцилиндра по требуемому наперед заданному закону. При этом эффективные площади регулируемого канала изменяют в соответствии с зависимостью:

или

где f1 э - эффективная площадь подводящего канала;

P1 - давление воздуха в первой полости пневмоцилиндра;

- производная координаты перемещения поршня;

- производная давления в первой полости пневмоцилиндра;

x01 - приведенная начальная координата положения поршня;

х - координата перемещения поршня;

k=1,4 - показатель адиабаты;

F1 - площадь торца поршня;

PM - давление воздуха в магистрали;

R - универсальная газовая постоянная;

ТM - температура воздуха в магистрали;

ϕ (G1) - функция расхода;

f'э 2 - эффективная площадь отводящего канала;

P2 - давление воздуха во второй полости пневмоцилиндра;

- производная давления во второй полости пневмоцилиндра;

s - ход поршня;

x02 - приведенная конечная координата положения поршня;

F2 - площадь торца поршня;

ϕ(Ga./G2) - функция расхода.

Анализ указанных зависимостей показывает, что, изменяя эффективные площади дросселей одного из каналов с учетом температуры окружающей среды, можно поддерживать постоянную скорость привода в диапазоне рабочих температур.

Однако указанный способ регулирования реализуется сложной схемой управления, т.к. требует измерения и вычисления не только координаты поршня и величины давления на входе и в рабочих полостях, но и их производных с последующей передачей результатов вычислений на исполнительный механизм, регулирующий эффективную площадь канала дросселирования. Кроме того, при регулировании неизбежны дополнительные погрешности, обусловленные смешением управляющего и корректирующего сигналов в аппаратуре управления исполнительным механизмом.

Рассмотрим принятый авторами в качестве прототипа гидропривод [3] с распределительным устройством золотникового типа. В соответствии с [4], где представлена принципиальная схема данного привода, он может функционировать как на жидком, так и на газообразном рабочем теле. Рассматриваемый привод состоит из корпуса, в котором выполнен исполнительный двигатель, поршень которого может жестко соединяться с исполнительными органами. Распределительное устройство выполнено в виде плоского золотника, который перекрывает каналы дросселирования при поступательном перемещении золотника. При этом зазор 5 между подвижной и неподвижной частью золотникового распределителя за счет вертикальных пружинных подвесов в процессе функционирования привода остается постоянным [5]. Для управления работой золотника последний при помощи тяги соединен с якорем электромеханического преобразователя, установленного на корпусе исполнительного двигателя. При этом тяга расположена параллельно плоскости перемещения золотника и обеспечивает его поступательное перемещение при повороте якоря. Якорь электромеханического преобразователя соединен пружинной обратной связью со штоком поршня.

Указанный привод функционирует следующим образом. При одинаковых значениях тока в обмотках электромеханического преобразователя его якорь находится в среднем положении. Также в среднем положении находятся золотник и поршень исполнительного двигателя. При появлении разности токов в обмотках электромеханического преобразователя якорь поворачивается в сторону полюса, в обмотке которого протекает больший ток, например, против часовой стрелки. При этом золотник, перемещаясь вправо, соединяет дроссель Б с полостью наполнения, а дроссель А - с полостью сброса. В результате под действием давления в правой полости цилиндра поршень начнет перемещаться влево, вытесняя рабочее тело через дроссель А. Поршень будет перемещаться влево до тех пор, пока перемещающаяся вместе с ним пружина обратной связи не возвратит якорь вместе с золотником в среднее положение. При изменении знака разности тока в обмотках электромеханического преобразователя перемещение его якоря и золотника происходит в противоположную сторону, полости наполнения и сброса исполнительного двигателя меняются местами, и поршень перемещается в другую сторону. Статическая характеристика привода - зависимость хода поршня от разности токов в обмотках электромеханического преобразователя - имеет линейный характер, т.е. указанный привод работает в линейном контуре управления и, суммируя сигнал управления с сигналом, учитывающим температуру окружающей среды, при использовании способа-прототипа, можно корректировать скорость привода в диапазоне рабочих температур.

Однако для применения способа управления, принятого авторами за прототип, с рассматриваемым приводом его конструкцию необходимо доработать посредством дополнительной установки датчиков давления и перемещения, что усложняет конструкцию привода.

Кроме того, при функционировании привода в контуре управления, работающем в релейном режиме, применить способ-прототип для стабилизации скорости привода при разбросах температур окружающей среды не представляется возможным. При релейном режиме работы привода электромеханический преобразователь также работает в релейном режиме. Поэтому при переключении входного сигнала открытие и закрытие регулируемых дросселей происходит скачком по всей площади их сечения, а не пропорционально входному сигналу, т.е. при релейном режиме работы привода не имеется возможности в процессе управления изменять площади сечений пропорционально входному сигналу.

Любой пневмопривод состоит из силовой части - пневмоцилиндра с поршнем и управляющей части, роль которой выполняет распределительное устройство (пневмораспределитель). Исполнительный элемент распределительного устройства (например, струйная трубка или золотник) отклоняется в соответствии с командой управления и направляет требуемое количество сжатого воздуха (газа) в соответствующую рабочую полость пневмоцилиндра. Для свободного перемещения пневмораспределитель должен иметь технологический зазор. Вариации данным зазором в допустимых пределах и при определенных сочетаниях позволяют изменить механические и мощностные характеристики пневмопривода.

На основании изложенного авторы пришли к выводу, что если в процессе функционирования пневмопривода в соответствии с сигналами управления одновременно целенаправленно изменять величину технологических зазоров в распределительном устройстве, то можно корректировать мощность пневмопривода в нужную сторону, компенсируя ее изменение от изменения внешних условий, и тем самым стабилизировать динамические характеристики пневмопривода. При этом не происходит вмешательства в функцию управления работой пневмопривода, осуществляемую в соответствии с входным сигналом, что исключает дополнительные погрешности в управлении, и упрощается система в целом, т.к. указанные функции регулирования и корректировки выполняются своими более простыми функциональными блоками.

Проведем следующий дополнительный анализ.

Скорость движения исполнительного двигателя пневмопривода определяется его механической и мощностной характеристиками и зависит от нагрузки, действующей на «выходном вале» пневмопривода (фиг.2).

Воздействие на пневмопривод внешних факторов εI приводит к изменению его свойств, т.е. к отличию его механической и мощностной характеристик от номинальных, что в свою очередь при заданной нагрузке Мн* вызывает разбросы скорости движения исполнительного двигателя пневмопривода от скорости Ω*, достигаемой пневмоприводом при номинальных значениях параметров (фиг.3). Проведенные исследования показывают, что к изменению механической и мощностной характеристик пневмопривода также приводит целенаправленное изменение площадей технологических зазоров в пневмоприводе Sк при сохранении постоянного диапазона изменения площадей Sу, варьируемых в соответствии с сигналом управления (фиг.4). Т.о. скорость исполнительного двигателя пневмопривода может быть определена как функциональная зависимость вида:

где Ω - скорость исполнительного двигателя пневмопривода;

Мн - момент нагрузки на пневмопривод;

εI - i-ый внешний воздействующий на пневмопривод фактор (изменение температуры, вибрация, перегрузки и т.д.);

Sy - площадь утечек в распределительном устройстве пневмопривода, варьируемая в соответствии с сигналом управления;

Sk - площадь k-го технологического зазора в пневмоприводе;

а ее вариация при постоянной нагрузке и диапазоне изменения площадей управления может быть рассмотрена как полный дифференциал изменения внешних воздействующих факторов и площадей технологических зазоров.

Переходя к конечным разностям и рассматривая отклонение скорости от номинального значения Ω*, соответствующему номинальным значениям εI=εI 0, Sк=Sк 0, получим:

где Δ Ω - отклонение скорости исполнительного двигателя пневмопривода от номинального значения;

- номинальное значение величины i-го внешнего фактора (нормальные климатические условия, отсутствие вибраций и перегрузок и т.д.);

ΔεI - отклонение от номинального значения величины i-го внешнего воздействующего фактора;

- номинальное значение площади k-го технологического зазора в пневмоприводе;

ΔSk - отклонение от номинального значения площади k-го технологического зазора в пневмоприводе.

Воздействие рассматриваемых факторов на механические и мощностные характеристики проявляется как изменение их обобщенных параметров: максимальной скорости и тормозного момента привода, являющихся функциями вида:

где Ωm - максимальная скорость исполнительного двигателя пневмопривода;

Мm - максимальный момент, развиваемый пневмоприводом.

Рассматривая линейную механическую характеристику

для составляющих изменения скорости привода при изменении j-го влияющего на характеристику фактора fj, будем иметь:

где fj - обобщенный j-ый фактор, влияющий на характеристику пневмопривода (например, εI, Sk, Sy и т.д.).

При рассмотрении отклонения скорости от номинального значения получим

где

Мн* - заданная величина момента нагрузки на пневмопривод;

Mm - номинальное значение максимального момента, развиваемого пневмоприводом;

Ωm 0 - номинальное значение максимальной скорости исполнительного двигателя пневмопривода.

Из вышеизложенного следует, что условием варьирования площадей технологических зазоров с целью достижения компенсационного воздействия на изменение внешних возмущающих факторов является обеспечение минимального изменения скорости привода от ее номинального значения, т.е. Δ Ω→0 при εI=var. Т.о., получим в общем виде выражения изменения данного параметра как функции возмущающих факторов

Или, вводя сигнал коррекции X, при котором k-ые технологические зазоры изменяются ему пропорционально, т.е. ΔSк=акХ, для сигнала коррекции будем иметь:

где X - сигнал коррекции;

ak - коэффициент пропорциональности для k-го технологического зазора в пневмоприводе.

Задачей предлагаемого изобретения является уменьшение разброса динамических характеристик пневмопривода летательного аппарата, вызванного изменениями внешних условий эксплуатации (например, температуры) при упрощении средств реализации.

Для решения поставленной задачи и на основании вышеизложенного авторами предложен способ управления рулевым пневмоприводом управляемой ракеты, в котором рабочий перепад давлений создают регулированием количества сжатого воздуха, поступающего в полости пневмопривода и выпускаемого из них путем дросселирования через проходные отверстия подводящих и отводящих каналов с регулируемой площадью проходных сечений пневмораспределителя, в котором предусмотрено наличие технологического зазора. Новым по сравнению с прототипом является то, что в нем, единовременно создавая рабочий перепад давлений в полостях пневмопривода в соответствии с сигналом управления площадями дросселирующих отверстий пневмораспределителя, корректируют его величину целенаправленным изменением площади технологического зазора пневмораспределителя, компенсируя влияние разбросов внешних факторов на динамические характеристики пневмопривода.

Для осуществления предложенного способа по уменьшению разброса динамических характеристик пневмопривода вследствие изменения температуры окружающей среды авторами разработан воздушно-динамический рулевой пневмопривод управляемой ракеты.

Рулевой пневмопривод управляемой ракеты состоит из корпуса, в котором размещен исполнительный двигатель с поршнем, жестко соединенным с исполнительными органами. Пневмораспределитель выполнен золотникового типа с технологическим зазором в нем Δ. При этом подвижный золотник пневмораспределителя соединен тягой с якорем электромеханического преобразователя, установленного на корпусе привода. Новым по сравнению с прототипом является следующее. Роль тяги, соединяющей якорь с золотником, выполняет консольная часть оси якоря электромеханического преобразователя, являющаяся одновременно опорой подвижной части золотника. При этом ось якоря электромеханического преобразователя расположена перпендикулярно плоскости перемещения золотника (а не параллельно, как в прототипе). Корпус электромеханического преобразователя, закрепленный на корпусе привода, выполнен из материала с температурным коэффициентом расширения α2, а ось якоря электромеханического преобразователя выполнена из материала с температурным коэффициентом расширения α1. Ось якоря электромеханического преобразователя установлена в его корпусе таким образом, что отношение величины технологического зазора Δ к длине оси l от диска до места ее закрепления в корпусе электромеханического преобразователя удовлетворяет соотношению:

где Δ - технологический зазор;

l - длина оси якоря электромеханического преобразователя от диска до места ее закрепления в корпусе;

Ω/ Ωm 0 - относительная скорость привода;

Δ/Δ0 - относительный технологический зазор;

Ωm 0 - максимальная скорость привода;

Δ0 - номинальный технологический зазор при Т=Т0;

Т/Т0 - относительная температура;

Т0 - номинальная температура, для которой определяется Ωm 0;

α1 - температурный коэффициент расширения материала оси электромеханического преобразователя;

α2 - температурный коэффициент расширения материала корпуса электромеханического преобразователя.

При этом площадь по технологическому зазору SΔ, отнесенная к максимальной регулируемой площади переходного сечения золотникового пневмораспределителя Sy max, выполнена в пределах:

SΔ/Sy max=0,08...0,12,

где SΔ - площадь по технологическому зазору;

Sy max - максимальная регулируемая площадь переходного сечения золотникового пневмораспределителя.

Действительно, величина технологического зазора в данном устройстве изменяется в зависимости от температуры окружающей среды согласно уравнению:

(с учетом того, что L-l=Δ0, L/l≈1),

где Δ0 - номинальный технологический зазор при температуре Т0;

L - длина корпуса электромеханического преобразователя;

ΔT - изменение температуры от значения Т0.

При этом реализован предложенный способ, т.к. функция изменения площади технологического зазора от температуры окружающей среды выражена зависимостью:

где S - площадь по технологическому зазору;

S0 - номинальное значение площади по технологическому зазору

при Δ=Δ0;

и определена из условия

т.к. в данной конструкции изменение технологического зазора пропорционально изменению площади коррекции S и

а Т0 - номинальное значение температуры окружающей среды, при которой величина технологического зазора Δ=Δ0 и максимальная скорость привода Ωm= Ωm 0.

Предлагаемое изобретение поясняется графическими материалами, где на фиг.1 изображены зависимости относительной мощности (N/Nm) и относительной скорости ( Ω/ Ωm) от σ=Мн/Мm - отношения момента нагрузки к максимальному развиваемому моменту пневмопривода с линейной характеристикой.

На фиг.2, 3, 4 представлены скорости и мощности пневмопривода и их разбросы при воздействии как внешних факторов εI, так и при изменении площади технологического зазора Sk.

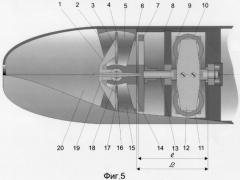

На фиг.5 представлена конструктивная схема предложенного авторами рулевого пневмопривода управляемой ракеты.

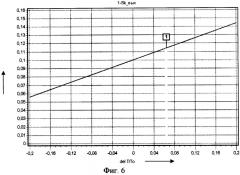

На фиг.6 представлено изменение площади технологического зазора в разработанном авторами рулевом пневмоприводе от температуры окружающей среды.

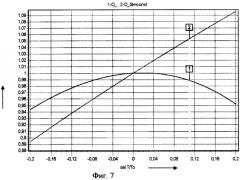

На фиг.7 представлено, как изменяется относительная скорость привода от температуры окружающей среды в разработанном рулевом пневмоприводе 1 и без стабилизирующего изменения технологического зазора 2.

Конструктивная схема пневмопривода представлена на фиг.5. Базовой деталью привода является корпус 2, в котором выполнены полости цилиндра 5 и 15. В цилиндре перемещается поршень 1 с его рабочими дисками 3 и 17, жестко связанный с осью 18 рулей 19. Рабочие диски выполнены без уплотнений и зазоры 4 (16) между стенками цилиндров 5 (15) и дисками 3 (17) являются входными дросселями. На выходе цилиндра (за дисками) расположены регулируемые дроссели золотникового распределительного устройства, выполненные в виде щелей 6, размещенных по кругу. На корпусе 2 со стороны регулируемых дросселей установлен алюминиевый корпус 8 электромеханического преобразователя, состоящего из магнитопровода 9 с обмотками управления 10, 11 и двухплечевого якоря 12. Якорь закреплен на оси 13, выполненной из стали и установленной в корпусе электромеханического преобразователя 8 на подшипниках качения. На консоли оси якоря жестко закреплена подвижная решетка 7 со щелями, которая является подвижным элементом золотникового распределительного устройства поворотного типа и предназначена для перекрытия регулируемых дросселей в соответствии с сигналами управления. Между подвижной решеткой 7 и регулируемыми дросселями в корпусе 2 имеется зазор 14, равный Δ.

Разработанный пневмопривод работает в релейном режиме и функционирует следующим образом. В процессе полета летательного аппарата заторможенный воздух попадает в полость 20, а через входные дроссели 4 и 16 соответственно в полости цилиндра 5 и 17. При подаче управляющего сигнала в обмотку управления 11 якорь 12 притягивается к полюсу магнитопровода 9 и разворачивает решетку 7, которая открывает выходные дроссели в полости цилиндра 5 и закрывает дроссели в полости цилиндра 17. При этом давление воздуха в полости цилиндра 5 падает, а в полости цилиндра 17 - растет. Поршень 1 под действием разности давлений поворачивает рули 19 по часовой стрелке. При изменении полярности входного сигнала якорь 12 притягивается к полюсу магнитопровода обмотки 10, процессы по изменению давлений воздуха в полостях цилиндра 5 и 17 меняются местами, и рули 19 отклоняются против часовой стрелки.

Вследствие применения для оси якоря электромеханического преобразователя и его корпуса разных материалов, отличающихся величинами температурного коэффициента расширения почти в 3 раза, изменения линейных размеров корпуса 8 и оси якоря 12 будут различными. Благодаря этому величина Δ технологического зазора 14 между подвижной решеткой и выходными дросселями, а значит, и его площадь при изменении температуры изменяется. Изменением зазора достигается коррекция динамических характеристик привода. Эффективность коррекции зависит от соотношения номинальной площади технологического зазора и максимальной площади, определяющей процесс управления, оптимальная величина которого лежит в диапазоне 0,08...0,12. При меньшем соотношении указанных площадей и значительных отклонениях температуры от номинальной наблюдается снижение коэффициента коррекции из-за нелинейного характера зависимости момента от величины зазора, а при увеличении данного соотношения имеет место недопустимое падение абсолютного значения развиваемого момента привода. Изменение площади технологического зазора, имеющее место в предложенной конструкции привода при изменении температуры окружающей среды и позволяющее стабилизировать скорость привода в рабочем диапазоне температур, представлено на фиг.6.

На фиг.7 представлено относительное изменение скорости привода в зависимости от изменения температуры окружающей среды без стабилизирующего изменения технологического зазора (2), например, при одинаковых коэффициентах температурного расширения материалов корпуса электромеханического преобразователя и оси его якоря, и при изменении технологического зазора в представленной конструкции (1).

При этом полученные результаты соотношения скорости привода справедливы при различных входных давлениях торможения для соответствующих скоростей полета летательного аппарата в диапазоне чисел Маха от 0,5 до 0,8.

Анализ полученных результатов показывает, что в разработанной авторами конструкции пневмопривода за счет реализации предложенного способа разброс его скорости при изменении температуры от минус 50°С до 50°С уменьшается с 17% до 4%.

Источники информации

1. С.В.Костин, Б.И.Петров, Н.С.Гамынин. Рулевые приводы. - М.: Машиностроение, 1973 г., рис.2.1., 2.2., 2.5.

2. А.П.Кривопляс, А.И.Волчко. F 15 B 9/06, Способ управления позиционным пневмоприводом, а.с. СССР, №1716200А1.

3. Ю.И.Чупраков. Основы гидро- и пнемоприводов. - М.: Машиностроение, 1966 г., с.113, рис.5.7.

4. Дж. Блэкборн, Г. Рихтоф, Дж. Л. Шерер. Гидравлические и пневматические силовые системы управления. - М.: ИЛ, 1962 г., с.545, фиг.14.1.

5. Ю.И.Чупраков. Основы гидро- и пнемоприводов. - М.: Машиностроение, 1966 г., с.102, рис. 31.6.

1. Способ управления рулевым пневмоприводом управляемой ракеты, при котором рабочий перепад давлений создают регулированием количества сжатого воздуха, поступающего в полости пневмопривода и выпускаемого из них путем дросселирования через проходные отверстия подводящих и отводящих каналов с регулируемой площадью проходных сечений пневмораспределителя, в котором предусмотрено наличие технологического зазора, отличающийся тем, что в нем, единовременно создавая рабочий перепад давлений в полостях пневмопривода в соответствии с сигналом управления площадями дросселирующих отверстий пневмораспределителя, корректируют его величину целенаправленным изменением площади технологического зазора пневмораспределителя, компенсируя влияние разбросов внешних факторов на динамические характеристики пневмопривода.

2. Рулевой пневмопривод управляемой ракеты, содержащий корпус с размещенным в нем исполнительным двигателем, поршень которого жестко соединен с исполнительными органами, пневмораспределитель золотникового типа с технологическим зазором Δ в нем, подвижный золотник которого соединен тягой с якорем электромеханического преобразователя, корпус которого установлен на корпусе привода, отличающийся тем, что тяга выполнена в виде консольной части оси вращения якоря электромеханического преобразователя и является опорой подвижной части пневмораспределителя, при этом ось якоря электромеханического преобразователя расположена перпендикулярно плоскости перемещения золотника и установлена таким образом, что отношение величины технологического зазора Δ к длине l оси якоря от подвижной части золотника до места ее закрепления в корпусе электромеханического преобразователя удовлетворяет соотношению

где Δ - технологический зазор;

l - длина оси якоря электромеханического преобразователя от диска до места ее закрепления в корпусе;

Ω/ Ωm 0 - относительная скорость привода;

Δ/Δ0 - относительный технологический зазор;

Ωm 0 - максимальная скорость привода;

Δ0 - номинальный технологический зазор при Т=Т0;

Т/Т0 - относительная температура;

Т0 - номинальная температура, для которой определяется Ωm 0;

α1 - температурный коэффициент расширения материала оси электромеханического преобразователя;

α2 - температурный коэффициент расширения материала корпуса электромеханического преобразователя,

а площадь по технологическому зазору, отнесенная к максимальной регулируемой площади проходного сечения пневмораспределителя, выполнена в пределах 0,08...0,12.