Способ улучшения качества изоляции теплопроводов

Иллюстрации

Показать всеИзобретение относится к области теплоизоляции. Наружное гидроизоляционное защитное покрытие, адгезионно связанное со средним теплоизоляционным волокнисто-пористым слоем, изготавливают путем частичной, регулируемой по глубине пропитки его связующим с последующим отвердением и образованием пластика, армированного волокнами среднего слоя. Техническим результатом является увеличение эксплуатационной надежности, теплотехнической эффективности и срока службы всей композиционной изоляции. 1 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к способу улучшения качества тепловой изоляции трубопроводов и может быть использовано для увеличения надежности, эффективности и срока службы теплосетей технических трубопроводов предприятий и жилищно-коммунального хозяйства (ЖКХ).

Известен способ изоляции теплопровода, включающий трубу с теплогидроизоляцией на пенополимерминеральной основе с плотными внутренней и наружной корками с теплоизоляционным средним слоем. адгезионно связанными между собой и изолируемой трубой, при этом теплогидроизоляционная оболочка выполнена достаточно тонкой для обеспечения паропроницаемости (RU 2115058 С1, 10.07.98 г., Бюл. №19).

Наиболее близким техническим решением к предлагаемому является способ теплоизоляции трубопроводов тепловых сетей, состоящий из теплоизоляционного слоя и защитного покрытия. Эффективными теплоизоляционными изделиями для прокладываемых в каналах трубопроводов тепловых сетей являются цилиндры из минеральной ваты и стекловолокна. В способах теплоизоляции подземных трубопроводов канальной прокладки, с учетом возможного попадания в конструкцию капельно-жидкой влаги, рекомендуется применять только гидрофобизированные теплоизоляционные материалы. Для ограничения увлажнения волокнистой теплоизоляции при надземной и подземной канальной прокладке по теплоизоляционному слою устанавливается защитное покрытие из гидроизоляционных материалов. В отечественной практике в конструкциях с минераловатными и стекловатными утеплителями при прокладке в каналах используются стеклопластики, полимерные пленки, штукатурные покрытия и др. (см. «Энергосбережение» 2002 г, №5, с.43-45).

Недостатком этих способов является проникание влаги внутрь применяемой композиционной теплоизоляции, что приводит к ухудшению качества теплоизоляции из-за значительного увеличения теплопроводности при увлажнении и пропитки влагой среднего теплоизоляционного волокнисто-пористого слоя и, как следствие, к необходимости предусматривать применение большей расчетной толщины теплоизоляции для исключения сверхнормативных тепловых потерь. Проникание влаги внутрь теплоизоляции приводит также к коррозии трубы и уменьшению срока службы всей конструкции.

Техническим результатом предлагаемого способа улучшения качества тепловой изоляции является повышение эффективности, надежности и срока службы тепловой изоляции теплопровода.

Этот результат достигается тем, что исключается проникание влаги внутрь конструкции за счет применения внешнего гидроизоляционного слоя, адгезионно связанного со средним теплоизоляционным слоем, путем регулируемой по глубине частичной пропитки его связующим (смолой) с последующей полимеризацией (отвердением) и образованием пластика, армированного волокнами среднего слоя, необходимой толщины и механических свойств для обеспечения герметичности, целостности и формоустойчивости всей композиции, а также обладающего достаточной стойкостью к механическим повреждениям, термостойкостью, воздействию режимов и условий эксплуатации, и сохраняющего эти свойства как можно более длительное время (за счет применения специальных составов связующих), что обеспечивает получаемый результат.

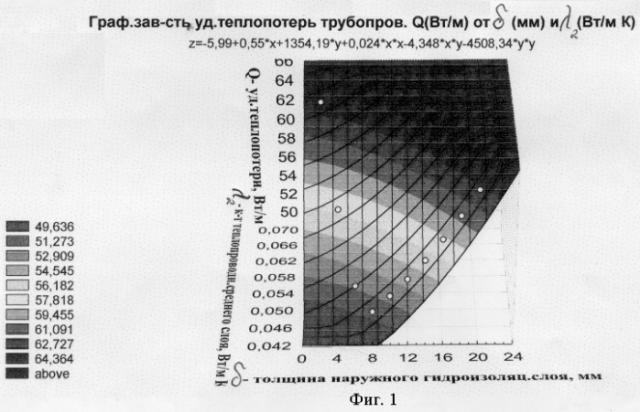

Проведено исследование (моделирование) удельных теплопотерь Q (Вт/м) через внешнюю поверхность 1 м длины трубопровода изолированного трехслойной изоляцией с вариацией ряда факторов, среди которых следует отметить, в частности: внешний диаметр стальной трубы D1(M), тепловой режим эксплуатации трубопроводов, внешние диаметры и коэффициенты теплопроводности трех слоев изоляции D2, D3, D4, λ1, λ2, λ3, соответственно, толщину наружного гидроизоляционного слоя δгид (мм) и др. факторы. Ниже приведен пример выполнения данного исследования в виде таблицы и графической пространственной зависимости для внешнего диаметра стальной трубы D1=120 мм при вариации толщины наружного защитного гидроизоляционного слоя δгид в пределах от 2 мм до 20 мм. Переменная толщина наружного защитного гидроизоляционного слоя получается путем увеличения глубины пропитки среднего теплоизоляционного волокнисто-пористого слоя связующим и образованием слоя пластика, армированного волокнами среднего теплоизоляционного слоя, после отвердения (см. таблицу 1). На чертеже приведена графическая пространственная зависимость удельных теплопотерь трубопровода Q (Вт/м) от толщины наружного гидроизоляционного слоя δ (мм) и коэффициента теплопроводности среднего волокнисто-пористого теплоизоляционного слоя λ2 (Вт/м·К), из которой следует, что существует оптимальный диапазон толщины наружного гидроизоляционного слоя δ (мм) (глубины пропитки среднего слоя связующим), обеспечивающий удельные теплопотери Q<56 (Вт/м), который находится в интервале 4<δ<14 мм, что обеспечивается временем пропитки и средней скоростью пропитки.

Как было отмечено выше, оптимальная толщина данного гидроизоляционного слоя зависит от ряда факторов, среди которых можно

| Таблица 1 | |||||||||

| Исходные и расчетные данные | |||||||||

| Q, Вт/м | K | δГИД, мм | λ1, Вт/м К | λ2, Вт/м К | λ3, Вт/м К | D1, м | D2, м | D3, м | |

| 1 | 63,615 | 0,203 | 2 | 0,800 | 0,065 | 0,800 | 0,120 | 0,130 | 0,226 |

| 2 | 56,478 | 0,180 | 4 | 0,800 | 0,055 | 0,750 | 0,120 | 0,130 | 0,222 |

| 3 | 51,531 | 0,164 | 6 | 0,800 | 0,048 | 0,720 | 0,120 | 0,130 | 0,218 |

| 4 | 50,158 | 0,160 | 8 | 0,800 | 0,045 | 0,710 | 0,120 | 0,130 | 0,214 |

| 5 | 51,775 | ,0165 | 10 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,210 |

| 6 | 53,540 | 0,171 | 12 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,206 |

| 7 | 55,468 | 0,177 | 14 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,202 |

| 8 | 57,583 | 0,183 | 16 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,198 |

| 9 | 59,915 | 0,191 | 18 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,194 |

| 10 | 62,498 | 0,199 | 20 | 0,800 | 0,045 | 0,700 | 0,120 | 0,130 | 0,190 |

| D4, м | D2/D1 | D3/D2 | D4/D3 | α2 | R1 | R2 | R3 | R4 | |

| 1 | 0,230 | 1,083 | 1,738 | 1,018 | 7,0 | 0,050 | 4,254 | 0,011 | 0,621 |

| 2 | 0,230 | 1,083 | 1,708 | 1,036 | 7,0 | 0,050 | 4,865 | 0,024 | 0,621 |

| 3 | 0,230 | 1,083 | 1,677 | 1,055 | 7,0 | 0,050 | 5,385 | 0,037 | 0,621 |

| 4 | 0,230 | 1,083 | 1,646 | 1,075 | 7,0 | 0,050 | 5,538 | 0,051 | 0,621 |

| 5 | 0,230 | 1,083 | 1,615 | 1,095 | 7,0 | 0,050 | 5,329 | 0,065 | 0,621 |

| 6 | 0,230 | 1,083 | 1,585 | 1,117 | 7,0 | 0,050 | 5,115 | 0,079 | 0,621 |

| 7 | 0,230 | 1,083 | 1,554 | 1,139 | 7,0 | 0,050 | 4,897 | 0,093 | 0,621 |

| 8 | 0,230 | 1,083 | 1,523 | 1,162 | 7,0 | 0,050 | 4,675 | 0,107 | 0,621 |

| 9 | 0,230 | 1,083 | 1,492 | 1,186 | 7,0 | 0,050 | 4,448 | 0,122 | 0,621 |

| 10 | 0,230 | 1,083 | 1,462 | 1,211 | 7,0 | 0,050 | 4,217 | 0,136 | 0,621 |

выделить: диаметр теплоизолируемой трубы, обеспечение и сохранение необходимых механических свойств конструкции при воздействии продолжительное время различных режимов и условий эксплуатации теплопровода, ограничений номинальных габаритных размеров трубопроводов, получение оптимальной толщины всей композиционной изоляции и наружного защитного слоя с минимизацией эквивалентной теплопроводности многослойной композиции, технологичность изготовления как данного наружного гидроизоляционного слоя, так и всей конструкции в целом и др. факторы, и составляет в среднем величину ˜10% от толщины всей изоляции.

На фиг.2 показана схема предлагаемой конструкции теплопровода, соответствующая предлагаемому способу. Конструкция теплопровода включает трубу 1 с теплогидроизоляционной композицией, состоящей из трех слоев изоляции адгезионно связанных между собой и изолируемой трубой, в которой внутренний слой 2, плотно прилегающий к трубе, выполняет функцию антикоррозийного покрытия, далее следует средний теплоизоляционный слой 3 на основе волокнисто-пористого нетканого материала из минеральной ваты или из стеклянных волокон, затем защитный слой из гидроизоляционного материала 4, адгезионно связанный со средним слоем, путем частичной пропитки его связующим, с последующей полимеризацией (отвердением) и образованием пластика необходимой толщины, армированного волокнами среднего слоя, с целью исключения попадания влаги внутрь данной композиции, обеспечивающего необходимую герметичность, термостойкость, целостность и формоустойчивость всей конструкции, обладающего достаточной стойкостью к механическим повреждениям и воздействию режимов и внешних условий эксплуатации и сохраняющего эти свойства как можно более длительное время (за счет применения специального состава связующего), что обеспечивает увеличение эффективности, надежности и срока службы всей теплоизоляционной конструкции. Оценку оптимальной толщины данного гидроизоляционного слоя проводят в зависимости от вариации ряда факторов: диаметра теплоизолируемой трубы, обеспечения необходимых механических свойств и их сохранения при воздействии режимов и внешних условий эксплуатации, номинальных габаритных размеров конструкции и технологичности ее изготовления, оптимизации толщины всей композиционной изоляции и наружного гидроизоляционного слоя для минимизации эквивалентной теплопроводности трехслойной изоляции с целью обеспечения норм удельных тепловых потерь с поверхности теплоизолированного трубопровода (пример выполнения данного исследования см. выше) и др. факторов. Приблизительная оценка среднего значения этой толщины составляет ˜10% от толщины всей изоляции.

1. Способ улучшения качества тепловой изоляции, включающий теплогидроизоляционную композицию, состоящую из трех слоев изоляции, таких, как внутренний слой, плотно прилегающий к трубе, выполняющий функцию антикоррозионного покрытия, следующий за ним средний теплоизоляционный слой из волокнистого нетканого материала из минеральной ваты или из стеклянных волокон и защитное покрытие из гидроизоляционного материала, отличающийся тем, что наружное гидроизоляционное покрытие, адгезионно связанное со средним слоем, изготавливают путем регулируемой по глубине пропитки среднего слоя связующим с последующей его полимеризацией и образованием слоя пластика, армированного волокнами среднего слоя.

2. Способ по п.1, отличающийся тем, что глубина δ пропитки среднего слоя связующим при регулируемой пропитке составляет 4<δ<14 мм.