Пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение предназначено для применения в конструкциях пластинчатых теплообменников, а именно может быть применено для использования тепла вторичных энергоресурсов в котельных и системах вентиляции. Пластинчатый теплообменник содержит пакет алюминиевых пластин с дистанционирующими вставками с образованием каналов для рабочих сред и размещенный внутри каркаса, скрепленного стержнями, причем в качестве дистанционирующих вставок используют ребра жесткости с канавкой, внутренняя полость которой заполнена высокотемпературным герметиком с последующим образованием слоя герметика высотой 1-1,5 мм, при этом ребра жесткости расположены перпендикулярно плоскости алюминиевой пластины и параллельно друг к другу и к борту теплообменника на расстоянии 150-200 мм. Формирование канавки с внутренней полостью на алюминиевой пластине осуществляют путем ее штамповки. Изобретение позволяет повысить технологичность изготовления теплообменника с применением средств механизации и с обеспечением жесткости конструкции, а также улучшить герметизацию конструкции за счет использования более эффективных завихрителей с обеспечением повышения КПД теплообменника. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к конструкциям пластинчатых теплообменников и может быть применено для использования тепла вторичных энергоресурсов:

- отходящих газов с высокими температурами 100-600°С от котельных, технологических печей;

- отходящих газов с низкой температурой от системы вентиляции.

Известно техническое решение по патенту России №2208753. Пластинчатый теплообменник содержит пакет алюминиевых пластин с перфорацией и с дистанционирующими вставками, выполненными в виде круглых алюминиевых стержней, сдавленных с двух стороне и расположенных в шахматном порядке перпендикулярно к плоскости пластин.

Недостатком известного решения является то, что изготовление и монтаж алюминиевых стержней, перфорацию алюминиевых пластин осуществляют с применением ручного труда. При этом необходима герметизация мест прохода вставок через пластины. Не обеспечивается достаточное завихрение воздушных потоков, создаваемых вставками и перфорацией пластин.

Технический результат от использования заявляемого технического решения - повышение технологичности изготовления теплообменника с применением средств механизации и с обеспечением жесткости конструкции, улучшение герметизации конструкции за счет использования более эффективных завихрителей с обеспечением повышения КПД теплообменника.

Технический результат обеспечивается за счет того, что пластинчатый теплообменник содержит пакет алюминиевых пластин с дистанционирующими вставками с образованием каналов для рабочих сред и размещенный внутри каркаса, скрепленного стержнями, причем в качестве дистанционирующих вставок используют ребра жесткости с канавкой, внутренняя полость которой заполнена высокотемпературным герметиком, с последующим образованием слоя герметика высотой 1-1,5 мм, при этом ребра жесткости расположены перпендикулярно плоскости алюминиевой пластины и параллельно друг к другу, и к борту теплообменника на расстоянии 150-200 мм. Кроме того, формирование канавки с внутренней полостью на алюминиевой пластине осуществляют путем ее штамповки, а образование ребра жесткости путем сдавливания и склеивания стенок канавки с герметиком.

Техническая сущность заявляемого технического решения поясняется чертежом.

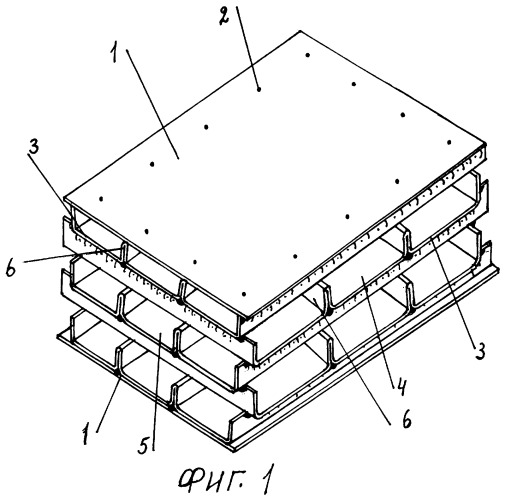

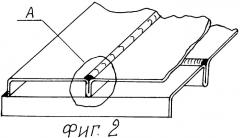

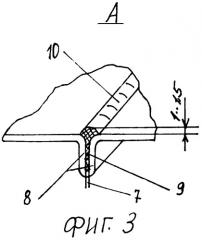

Фиг.1 - общий вид теплообменника. Фиг.2 - общий вид дистанционирующих вставок - ребер. Фиг.3 - узел (увеличенный вид канавки ребра со слоем герметика).

Теплообменник содержат плоский стальной каркас 1, который сжат стержнями 2. Внутри каркаса установлены алюминиевые пластины 3, имеющие П-образную форму с отбортованными краями и с отверстиями под вышеуказанные стержни. Дистанционирующие вставки образуют каналы для рабочих сред 4, 5.

В качестве дистанционирующих вставок используют ребра жесткости 6 с канавкой 7, внутренняя полость между ее стенками 8 заполнена высокотемпературным герметиком 9 с образованием слоя 10 герметика высотой 1-1,5 мм, создающего завихрение воздушных потоков вдоль каналов для рабочих сред.

Ребра жесткости расположены перпендикулярно плоскости пластин и параллельно друг к другу, и к борту теплообменника на расстоянии 150-200 мм. Последняя величина выбрана оптимальной для обеспечения максимальной жесткости и прочности конструкции с одновременным повышением КПД теплообменника. Формирование канавки 7 на алюминиевой пластине 3 осуществляют путем ее штамповки, а образование ребер осуществляют путем сдавливания и склеивания стенок 8 канавки 7 с герметиком.

Работа теплообменника заключается в следующем.

Отходящие выбрасываемые газы попадают в каналы 4 для рабочих сред, а нагреваемый воздух направляется в каналы 5 /фиг.1/. При движении газовых сред на их пути возникают местные сужения, при этом слой герметика 10 по всей длине ребра 6 приводит к турболизации газовых потоков, что обеспечивает повышение КПД теплообменника. Кроме того, высокотемпературный герметик /например, селиконовый/ заполняет внутреннюю полость канавки 7, склеивая ее стенки 8 путем сдавливания, обеспечивая при этом высокую прочность и жесткость ребер, предотвращая попадание вредных газов в нагреваемый чистый воздух.

Таким образом, заявляемое техническое решение по сравнению с прототипом увеличивает жесткость и герметизацию конструкции, повышает КПД теплообменника на 5%, позволяет снизить затраты на изготовление теплообменника, используя средства механизации и сокращая затраты ручного руда. Кроме того, технология изготовления ребер экологична по сравнению с известными технологиями изготовления ребер, путем пайки и сварки, дающие выбросы вредных газов в нагреваемый чистый воздух.

1. Пластинчатый теплообменник, содержащий пакет алюминиевых пластин с дистанционирующими вставками с образованием каналов для рабочих сред и размещенный внутри каркаса, скрепленного стержнями, отличающийся тем, что в качестве дистанционирующих вставок используют ребра жесткости с канавкой, внутренняя полость которой заполнена высокотемпературным герметиком с последующим образованием слоя герметика высотой 1-1,5 мм, при этом ребра жесткости расположены перпендикулярно плоскости алюминиевой пластины и параллельно друг другу и к борту теплообменника на расстоянии 150-200 мм.

2. Пластинчатый теплообменник по п.1, отличающийся тем, что формирование канавки с внутренней полостью на алюминиевой пластине осуществляют путем ее штамповки, а образование ребра жесткости путем сдавливания и склеивания стенок канавки с герметиком.