Способ определения исходной и остаточной дефектности изделия с использованием тест-образцов

Иллюстрации

Показать всеИзобретение относится к области неразрушающего контроля несплошностей, неоднородностей и других дефектов материала изделия или группы изделий. Образец может быть использован при оценке достоверности средств и методов неразрушающего контроля, контроля изделий во время эксплуатации и/или изготовления. Способ определения дефектности изделия включает изготовление тест-образца, предназначенного для определения характеристик неразрушающего контроля несплошностей в материале изделия, контроль этого тест-образца методом неразрушающего контроля, по результатам которого судят о достоверности контроля, и контроль изделия, который производится тем же методом, что и контроль тест-образца. Тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, с расположенными случайным образом дефектами с различными характеристистическими размерами χ. Определяют достоверность контроля как вероятность обнаружения дефектов Рвод (χ): Рвод (χ)=Nобн то (χ) / Nзал то (χ), где Nобн то - число обнаруженных при контроле тест-образца дефектов, Nзал то - число заложенных при изготовлении образца дефектов. При контроле изделия результаты контроля представляют в виде гистограммы в координатах (χ, Nобн изд), где Nобн изд - число обнаруженных при контроле изделия дефектов данного размера, определяют исходную дефектность Nисх:Nисх (χ)=Nобн изд (χ) / Рвод (χ), определяют остаточную дефектность Nocm как разность Nисх и Nобнизд, Остаточную дефектность в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χд.э., предельно допустимых в эксплуатации изделия: Остаточную дефектность в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χизг допустимых при изготовлении несплошностей: где χпред. - предельно возможный характеристический размер дефекта. Способ позволяет произвести оценку реальной дефектности изделия как до контроля, так и после контроля и ремонта выявленных дефектов, позволяет повысить точность оценки реального состояния изделий. 3 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к области неразрушающего контроля (далее НК) несплошностей, неоднородностей и других дефектов материала изделия или группы изделий (деталей, элементов конструкций и т.п.), в том числе ультразвукового, вихретокового, радиографического и других методов НК. Изобретение может применяться при оценке качества, надежности и безопасности изделия по результатам НК, оценке пригодности средств и методов НК, достаточности уровня квалификации операторов НК, организации контроля изделий во время эксплуатации и/или изготовления.

В соответствии с существующей практикой в современной технике проводится НК ответственных изделий после изготовления, перед началом эксплуатации и во время эксплуатации. При этом предполагается, что в результате НК выявляются все дефекты, доступные для выявления данным методом контроля. Все несплошности, неоднородности и тому подобные аномалии металла, если они превышают допустимые размеры, классифицируются как дефекты и устраняются ремонтом. Считают, что после НК и ремонта выявленных дефектов других дефектов в изделии нет (см., например, «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки, Правила контроля», ПНАЭГ-7-010-89, Госатомнадзор России, Энергоатомиздат, 1991 г.). Такая же практика сложилась и за рубежом. Таким образом, считается, что исходно (до НК) в изделии были те дефекты, которые выявились в процессе контроля, а после контроля и ремонта выявленных дефектов в изделии не осталось. Однако известно (например, Гурвич А.К. «Надежность дефектоскопического контроля как надежность комплекса «Дефектоскоп - оператор - среда», Дефектоскопия, 1992 г., №3, с.5-13), что практически во всех случаях НК имеется существенная вероятность пропуска дефекта больших размеров, превышающих допустимые размеры. На практике оказывается, что практически всегда после НК и ремонта выявленных дефектов в изделии еще остаются дефекты. Именно эти дефекты в конечном итоге и определяют надежность и работоспособность изделия.

Известны способы определения дефектности изделия, при котором определяют исходную дефектность изделия, однако доказательств того, что выявленные дефекты и есть находящиеся в изделии дефекты, отсутствуют. Как правило, в изделии остаются еще и не выявленные дефекты.

Таким образом, известные способы не обеспечивают полное выявление дефектов и не позволяют производить оценку пропущенных при контроле дефектов, что отрицательно влияет на надежность и работоспособность изделия.

Наиболее близким к заявленному является способ определения дефектности изделия (ГОСТ 14782-86), по которому изготавливают стандартный образец с дефектом малого размера, полученным сверлением или фрезерованием, по которому настраивается чувствительность, определяющая достоверность данного метода контроля (и средств контроля). Считается, что чем выше чувствительность, тем выше достоверность НК, но количественных характеристик этой взаимосвязи в указанном способе не установлено, т.е. способ не позволяет произвести оценку реальной дефектности как до, так и после ремонта выявленных дефектов.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет произвести оценку реальной дефектности изделия как до контроля, так и после контроля и ремонта выявленных дефектов, а также в том, что за счет знания исходной (до контроля) и остаточной (после контроля и ремонта выявленных дефектов) дефектности изделия повышается точность оценки реального состояния изделия, появляется возможность надежной и безопасной его эксплуатации, можно более точно судить о приемлемости тех или иных методов НК, качества технологии изготовления изделия. Способ также позволяет при необходимости принять обоснованные меры для повышения качества и надежности изделия до приемлемого уровня.

Поставленная задача решается тем, что в способе определения дефектности изделия, включающем изготовление тест-образца, предназначенного для определения характеристик неразрушающего контроля несплошностей в материале изделия, а также контроль этого тест-образца методом неразрушающего контроля, по результатам которого судят о достоверности контроля, и контроль изделия, который производится тем же методом, что и контроль тест-образца, тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие, с расположенными случайным образом дефектами с различными характеристическими размерами χ, достоверность контроля определяют как вероятность обнаружения дефектов Рвод (χ):

где Nобн то - число обнаруженных при контроле тест-образца дефектов,

Nзал то - число заложенных при изготовлении образца дефектов,

при контроле изделия результаты контроля представляют в виде гистограммы в координатах (χ, Nобн изд), где Nобн изд - число обнаруженных при контроле изделия дефектов данного размера,

определяют исходную дефектность Nисх:

определяют остаточную дефектность Nост как разность Nисх и Nобн изд.

Как правило, в качестве характеристического размера χ дефекта выбирается линейный размер дефекта, или комбинация линейных размеров дефекта, или площадь дефекта, или объем дефекта.

Как правило, полученную гистограмму аппроксимируют уравнением типа

Nисх=А ехр(-nχ), или или или или

где а, с - линейные размеры дефекта,

F - площадь дефекта,

n, A - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным.

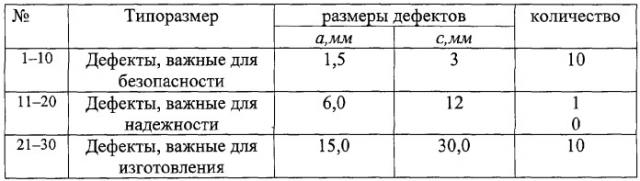

Для того, чтобы разделить дефектность на группы дефектов, важных для безопасности, для надежности и для качества изготовления, в тест-образец вводят три группы дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации; дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении изделия, до размеров дефектов, допустимых при эксплуатации; дефекты, размены которых лежат в интервале от размеров, минимально доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении, при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической, остаточную дефектность в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χкр в режиме эксплуатации изделия:

остаточную дефектность в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χд.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χизг допустимых при изготовлении несплошностей:

где χпред. - предельно возможный характеристический размер дефекта.

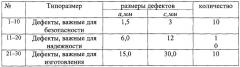

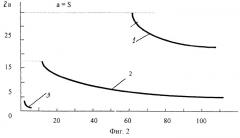

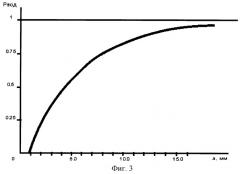

На фиг.1 схематически изображен дефект в трубопроводе, на фиг.2 изображено распределение дефектов критических размеров, допустимых в эксплуатации размеров, и допустимых размеров несплошностей при изготовлении (соответствующие нормы на изготовление приведены в таблице НТД ПНАЭГ-7 010-89), на фиг.3 - характеристика достоверности НК в виде зависимости вероятности обнаружения дефектов Рвод от его размера (в данном случае - ширины а), на фиг.4 - гистограмма выявленных в изделии дефектов, на фиг.5 - исходная дефектность изделия, на фиг.6 - остаточная дефектность изделия.

Способ применяется для конкретного изделия или группы однотипных изделий, качество изготовления, надежность и безопасность которого необходимо обеспечить с применением известного метода НК при проведении контроля оператором известной квалификации.

Перед изготовлением тест-образца методами механики разрушения определяют размеры несплошностей критического размера, имеющих значение для определения безопасности эксплуатации изделия, с учетом нагрузок в режиме эксплуатации; размеры дефектов, предельно допустимых в эксплуатации, имеющих значение для определения надежности изделия; допустимые размеры несплошностей при изготовлении (нормы дефектов изделия), определяемые по действующим нормативным документам и/или ТУ на изготовление. Надо отметить, что дефекты, определяющие качество - это дефекты, размеры которых находятся в интервале от размеров минимальных доступных для выявления дефектов (поискового) до размеров дефектов, допустимых при изготовлении и выше; дефекты, определяющие надежность - это дефекты, размеры которых находятся в интервале от браковочного при изготовлении до допустимого при эксплуатации и выше; дефекты, определяющие безопасность - от допустимых при эксплуатации до критических размеров и выше.

С учетом реальных эксплуатационных нагрузок и условий определяют для изделия (например, трубопровода, фиг.1) методами механики разрушения (с учетом коэффициентов безопасности) дефекты (несплошности).

Распределение дефектов критических размеров (кривая 3), допустимых в эксплуатации размеров (кривая 2), а также допустимые размеры несплошностей при изготовлении (кривая 1) изображены на фиг.2.

Тест-образец изготавливается по форме изделия и в масштабе примерно 1:1 к изделию или его наиболее ответственной части. Наиболее ответственная часть изделия - это та часть изделия, в которой наиболее вероятно возникновение дефектов (сварные швы, места максимальных эксплуатационных воздействий и т.п.) или разрушение которых представляет опасность. Тест-образец выполняют из того же материала и по той же технологии, что и изделие. В тест-образцы закладывают искусственные дефекты трех типов:

- дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации дефектов,

- дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении дефектов, до размеров дефектов, допустимых при эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров, минимальных доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении (при этом допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении).

При этом первые два типа дефектов (несплошностей) должны имитировать дефекты эксплуатационной природы, а третьего типа - технологической. Эксплуатационные дефекты - дефекты, которые могут развиться от технологических дефектов или зародиться и развиться под действием эксплуатационных нагрузок (трещины усталости, трещины коррозионного растрескивания под напряжением и т.п.), технологические дефекты - это дефекты, возникновение которых связано с особенностями технологии изготовления или монтажа (непровары, несплавления, поры и т.п). При этом возможна закладка различного сочетания типов дефектов (одного, любых двух, трех), при необходимости, возможно также изготовление различного числа образцов, в каждом из которых будет заложен один тип дефектов или их различное сочетание.

Все заложенные дефекты должны быть скрытыми от операторов ПК, т.е. быть внутренними (подповерхностными) или, если дефект поверхностный, располагаться в месте, недоступном для визуального обнаружения (или иметь размеры, которые невозможно зафиксировать визуально).

Также следует отметить, что дефекты располагают в образце случайным образом, например, с использованием таблиц случайных чисел.

Минимальное допустимое расстояние между дефектами определяют исходя из условия существования одиночных дефектов (если закладываются одиночные дефекты) или меньше - для групповых трещин (условия взаимного влияния известны, например, Методические рекомендации МР 108.7-86, М., ЦНИИТМАШ, 1986).

Число дефектов каждого типа должно быть достаточным для статистической обработки результатов, например, не менее 9 шт. (При меньшем количестве результаты менее достоверны).

Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой а и длинной с.

Возможны различные варианты закладки дефектов в тест-образец.

В тест-образец закладывают дефекты в виде эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений.

В тест-образец закладывают дефекты в виде эллипсов, при этом соотношение осей эллипса принимают произвольное, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта.

В тест-образец закладывают дефекты в виде эллипсов, при этом количество дефектов и соотношение осей эллипса выбирают с использованием математических методов планирования эксперимента, исходя из условия минимизации числа закладываемых дефектов (Х. Дэниел. Применение статистики в промышленном эксперименте, М.: «Мир», 1979).

В случае, если закладываемые в тест-образец дефекты не имеют форму эллипса, то их схематизируют эллипсами.

После изготовления тест-образца производят его контроль с использованием тех же средств и методов контроля и операторами той же квалификации, которые затем будут применяться при контроле изделия, результаты контроля сравниваются с реальными дефектами, заложенными в тест-образец.

Для каждого характеристического размера дефекта определяется достоверность в виде функции вероятности обнаружения дефектов Рвод (χ):

где Nобн то - число обнаруженных при контроле тест-образца дефектов,

N зал то - число заложенных при изготовлении образца дефектов.

По результатам контроля строят кривую вероятности выявления дефектов для данной детали данным методом НК в зависимости от характеристического размера дефектов. Кривую вероятности выявления дефектов от размеров дефектов "а" и "с" (любой дефект в материале консервативно можно описать эллипсом с полуосями а и с) можно аппроксимировать наиболее близко описывающим экспериментальные результаты контроля уравнением, например

где αНК - коэффициент достоверности НК, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта; если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины αНК;

χ - характеристический размер дефекта, например его площадь;

χ0 - минимальный характеристический размер дефекта;

а0, c0 - минимальные размеры дефектов, доступные для выявления НК.

Далее проводят контроль изделия, а результаты контроля представляют в виде гистограммы в координатах «характеристический размер дефектаχ - количество выявленных дефектов данного размера Nобн изд».

Исходную дефектность Nисх определяют как отношение Nобн изд/Рвод (χ), полученную гистограмму аппроксимируют уравнением типа Nисх=А ехр(-nχ), или или или их аналогами типа или

где а, с - линейные размеры дефекта,

F - площадь дефекта,

n, A - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным.

Остаточную дефектность получают как разность между Nисх и Nобн изд. При этом Noбн. изд можно брать как непосредственно из результатов контроля, так и из аналитического выражения Nисх·Рвод (χ), в последнем случае остаточную дефектность Nост можно представить в виде уравнения

Остаточную в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χкр в режиме эксплуатации изделия:

остаточную дефектность в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χд.э., предельно допустимых в эксплуатации изделия:

остаточную дефектность в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χизг допустимых при изготовлении несплошностей:

где χпред. - предельно возможный характеристический размер дефекта.

Способ иллюстрируется следующим примером.

1. Изделие: главный циркуляционный трубопровод энергетической реакторной установки.

Характеристики изделия: сталь типа 22К с пределом текучести=320МПа, плакированная с внутренней стороны трубопровода нержавеющей сталью аустенитного класса; сварные швы расположены как поперек оси трубопровода, так и вдоль оси; толщина стенки по основному металлу трубопровода - S=34 мм; внутренний диаметр трубопровода - D= 800 мм.

Условия эксплуатации изделия: температура рабочая - 280°С; давление рабочее - 80 кг/см2; назначенный срок службы - 30 лет.

2. Допустимые на стадии изготовления (нормы качества) скрытые несплошности, допустимые в эксплуатации дефекты и критические дефекты представлены на фиг.2 соответственно кривыми 1, 2, 3.

3. Изготавливают тест-образец, содержащий плоские дефекты технологической природы типа несплавлений и горячих сварочных трещин (табл.1).

4. Определяют достоверность НК с использованием метода (ультразвукового, вихретокового, радиографического и других методов НК), технического средства и оператора НК определенной квалификации, которые будут применяться также при контроле изделия. Результаты определения Рвод от а представлены на фиг.3.

5. Проводят НК изделия теми же средствами и методом и операторами той же квалификации, что и при контроле тест-образца (при определении достоверности НК). Результаты контроля представлены в виде гистограммы на фиг.4.

6. Используя численные значения Nобн изд из гистограммы (фиг.4) и Рвод из графика (фиг.3) определяют исходную дефектность Nисх. Результаты определения Nисх представлены в виде графика на фиг.5 в координатах Nисх - характеристический размер дефекта (в данном случае ширина дефекта а, схематически дефект показан на фиг.1).

7. График остаточной дефектности Nост представлен в тех же координатах, что и для Nисх, на фиг.6. Для получения Nост произвели для каждого фиксированного значения а вычитание из величины Nисх числа обнаруженных дефектов.

8. Определили число оставшихся в изделии дефектов после НК и ремонта выявленных дефектов, при этом было получено, что:

суммарное число дефектов, размеры которых равны или превышают критические размеры дефектов в режиме эксплуатации, составило:

суммарное число дефектов, размеры которых равны или превышают допустимые размеры дефектов в режиме эксплуатации, составило:

суммарное число дефектов, недопустимых в процессе изготовления по нормам несплошностей для изготовления, составило:

9. По полученным результатам можно сделать следующий вывод:

технология изготовления изделия и/или технология НК нуждаются в улучшении, т.к. в случае передачи в эксплуатацию изделия в нем будут в результате эксплуатационного НК выявлены до 23 дефектов недопустимых в эксплуатации размеров, что приведет к дополнительному ремонту изделия в эксплуатационных условиях (что является более дорогим мероприятием, чем ремонт в заводских условиях), а в случае пропуска дефектов по результатам эксплуатационного контроля возможно возникновение аварии с частичным или полным разрушением изделия (в данном случае трубопровода давления).

Таким образом, если руководствоваться нормативными документами ПНАЭГ-7-010-89, изделие после изготовления, НК и ремонта выявленных дефектов может быть допущено к эксплуатации. Однако определение характеристик исходной (до НК) и остаточной (после НК и ремонта выявленных дефектов) дефектности указывает на низкий уровень надежности изделия и необходимость его доработки.

1. Способ определения дефектности изделия, включающий изготовление тест-образца, предназначенного для определения характеристик неразрушающего контроля несплошностей в материале изделия, контроль этого тест-образца методом неразрушающего контроля, по результатам которого судят о достоверности контроля, и контроль изделия, который производится тем же методом, что и контроль тест-образца, отличающийся тем, что тест-образец изготавливают в форме изделия или его наиболее ответственной части из того же материала и по той же технологии, что и изделие с расположенными случайным образом дефектами с различными характеристическими размерами χ, достоверность контроля определяют как вероятность обнаружения дефектов Рвод (χ): Рвод (χ)=Nобн то (χ) / Nзал то (χ), где Nобн то - число обнаруженных при контроле тест-образца дефектов, Nзал то - число заложенных при изготовлении образца дефектов, при контроле изделия результаты контроля представляют в виде гистограммы в координатах (χ, Nобн изд), где Nобн изд - число обнаруженных при контроле изделия дефектов данного размера, определяют исходную дефектность Nucx: Nucx (χ)=Nобн изд (χ)/ Pвод (χ), определяют остаточную дефектность Nост как разность Nucx и Nобн изд, остаточную дефектность NΣ ост, над в области дефектов, важных для надежности, определяют в виде числа дефектов, размеры которых превышают размеры дефектов χд.э., предельно допустимых в эксплуатации изделия: остаточную дефектность NΣ ост, изг в области дефектов, определяющих качество изготовления, в виде числа дефектов, размеры которых превышают размеры χизг допустимых при изготовлении несплошностей: где χпред. - предельно возможный характеристический размер дефекта.

2. Способ по п.1, отличающийся тем, что в качестве характеристического размера χ дефекта выбирется линейный размер дефекта, или комбинации линейных размеров дефекта, или площадь дефекта, или объем дефекта.

3. Способ по п.1 или 2, отличающийся тем, что полученную гистограмму аппроксимируют уравнением типа Nисх=А ехр(-nχ), или Nисх=Aχχ-n x, или Nисх=Ааа-n a, или Nисх=Аа,с (а2/с)-n a.с, или Nисх= AFF-n F, где а, с - линейные размеры дефекта, F - площадь дефекта, n, A - коэффициенты, выбираемые из условия максимального приближения аналитической кривой к экспериментальным данным.

4. Способ по п.1, отличающийся тем, что тест-образец содержит три группы дефектов: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации, дефекты, размеры которых лежат в интервале от размеров допустимых при изготовлении изделия до размеров дефектов, допустимых при эксплуатации, дефекты, размеры которых лежат в интервале от размеров минимально доступных для выявления дефектов, до размеров дефектов, допустимых при изготовлении, при этом первые два типа дефектов имитируют дефекты эксплуатационной природы, а третьего типа - технологической, остаточную дефектность NΣ ост, безоп в области дефектов, важных для безопасности, определяют в виде числа дефектов в изделии, размеры которых равны или больше критических размеров χкр в режиме эксплуатации изделия.