Устройство для сорбционной нейтрализации газов

Иллюстрации

Показать всеИзобретение относится к области сорбционной нейтрализации газов. Устройство содержит помещенные с зазором в кожухе два параллельных, разделенных глухим каналом, горизонтальных газопроницаемых реактора, каждый из которых включает, как минимум, две заполненные насыпным гранулированным адсорбентом последовательные секции, закрытые по торцам перегородками, несущими эжекционные пневмотранспорты раздельной загрузки секций, смонтированные над делителем потока, совмещенным с перфорированными стенками их центральной емкости коммуникации с входным и выходным патрубками подачи обрабатываемого газа, под которой расположен V-образный склиз с углом образующих, превышающим угол естественного откоса для насыпного адсорбента, и снабжен механизмом герметичной выгрузки отработавшего адсорбента, при этом V-образный склиз каждого реактора снабжен сливным патрубком, стенки центральной емкости снизу совмещены с колпаком, препятствующим образованию сводов адсорбента, колпак установлен эквидистантно V-образному склизу, механизм герметичной выгрузки отработавшего адсорбента включает продольный шнек и выводящую трубу, оснащенную поворотным шибером, а на шнеке механизма выгрузки над выводящей трубой выполнен виток спирали, имеющий направление, встречное направлению основной спирали шнека. Изобретение позволяет повысить качество нейтрализации обрабатываемых газов и безопасность работ. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к технике проведения физических процессов в присутствии неподвижного слоя твердых частиц, а более конкретно к аппаратам очистки газов при нейтрализации вредных составляющих посредством их концентрации на развитой поверхности твердых адсорбентов, преимущественно гранулированного активного угля, и может быть использовано для промышленной нейтрализации отходящих газов от печи сжигания отравляющих и вредных веществ в аэрозолях, например люизита.

Уровень техники характеризует устройство для сорбционной нейтрализации газов по патенту RU 2153926, В 01 J 8/02, 8/06; В 01 D 53/04, 2000 г., вертикальный реактор которого содержит входной и выходной патрубки центральной полости, разделенной поперечной перегородкой. Реактор укреплен внутри соосного кожуха через зазор и имеет, как минимум, две секции, заполненные насыпным гранулированным адсорбентом.

Это устройство характеризуется тем, что окна перегородки выполнены в роторных затворах, размещенных в вертикальном реакторе и связанных с его секциями коническими склизами, наклоненными под углом естественного откоса для гранулированного адсорбента, при этом верхняя секция реактора оснащена штуцером коммуникации с эжекционным пневмотранспортом загрузки, а на выходе из реактора смонтирован механизм герметичной выгрузки отработавшего адсорбента.

Адсорбент в нижних секциях реактора заменяется автоматически гравитационно, перемещаясь из верхних секций через окна роторных затворов, которые устанавливают для этого вертикально, что повышает производительность локализованной очистки газов за счет сокращения вспомогательного времени ротации слоев адсорбента.

Однако недостатком указанного устройства является неудовлетворительное качество нейтрализации отравляющих газов из-за наличия технологического зазора над слоем адсорбента в верхних секциях реактора, образующегося естественным углом отсыпки гранулированного активного угля при автоматической загрузке пневмотранспортом. Через этот зазор в верхней секции реактора аэрозоль, подаваемый на обработку снизу, частично проходит без тонкой очистки от вредных примесей.

Полная загрузка секций эжектируемым адсорбентом обеспечивается при повышении скорости его подачи, но при этом гранулят частично дробится о заднюю стенку реактора, что изменяет расчетную насыпную плотность и требуемый газодинамический режим очистки. В динамике работы мелкие частички раздробленных гранул угля просыпаются вниз и слой адсорбента дополнительно проседает, образуя вверху зазор, величиной большей, чем в первом случае, усугубляя качество обработки.

Следовательно, описанному устройству присущ недостаток неполной нейтрализации обрабатываемого газа.

Кроме того, большое гидравлическое сопротивление слоя адсорбента расчетной толщины определяет относительно невысокую производительность очистки с продолжительным вспомогательным временем.

Ротация гранулированного активного угля в секциях реактора с различной степенью активности, проводимую с помощью специального механизма, встроенного в окнах перегородки, усложняет конструкцию и повышает потребительскую стоимость устройства в целом.

Гравитационная перегрузка адсорбента в сопрягаемых секциях определяет вертикальную схему реактора, что ограничивает использование устройства на существующих производственных площадях по лимитированной высоте помещений, для строительства специальных цехов потребны дополнительные капитальные затраты.

Отмеченные недостатки устранены в выбранном в качестве наиболее близкого аналога устройстве для сорбционной нейтрализации газов по патенту на полезную модель, RU 33518, В 01 J 8/00, 2003 г.

Это известное устройство для сорбционной нейтрализации газов содержит помещенные с зазором в кожухе два параллельных, разделенных глухим каналом, горизонтальных газопроницаемых реактора. Каждый реактор включает по две заполненные насыпным гранулированным адсорбентом последовательные секции, оснащенные автономными эжекционными пневмотранспортами загрузки гранулированного адсорбента, закрепленными на поперечных перегородках над наклонным делителем потока, совмещенным с перфорированными стенками их центральной емкости - продольного канала коммуникации с входным и выходным патрубками подачи обрабатываемого газа.

В нижней части кожуха установлен совмещенный с V-образным склизом механизм герметичной выгрузки отработавшего адсорбента, включающий продольный шнек и выводящую трубу, оснащенную поворотным шибером. Угол образующих склиза выбран большим угла естественного откоса для насыпного гранулированного адсорбента, что обеспечивает автоматическое его удаление из секций реактора под действием сил гравитации при вращающемся шнеке и открытом шибере.

Описанное устройство имеет простую и функциональную конструкцию, обеспечивающую повышенную производительность более качественной нейтрализации газов.

При горизонтальной схеме реактора снижены капитальные затраты на практическую реализацию, конструкция позволила снизить нагрузку на адсорбент, разделив его послойно внутри каждой секции, что повысило качество динамичной очистки обрабатываемого газа.

Горизонтальный реактор позволяет более производительно, сохраняя целостность гранул и без повышения скорости подачи насыпного адсорбента, параллельно с двух независимых эжекционных пневмотранспортов полностью загружать обе его секции, дополнительно сократив вспомогательное время.

Размещение внутри секций реактора перфорированной емкости сообщения с входным и выходным патрубками в сочетании с периферийным зазором относительно кожуха и глухим центральным каналом, а также при наличии поперечной перегородки между секциями реактора создает лабиринтный маршрут прохождения обрабатываемого газа для дублирования его контакта с адсорбентом, чем повышается степень очистки от вредных примесей и отравляющих веществ.

Оснащение внутреннего перфорированного канала секций горизонтального реактора, через который осуществляется подача газа на обработку, смонтированным под эжекционным пневмотранспортом загрузки, наклонным делителем потока позволяет автоматически равномерно заполнять секции реактора в два слоя, суммарной толщины, заданной технологией.

Делитель потока, закрепленный на стенках перфорированной центральной емкости секций реактора, автоматически формирует при загрузке из расчетного объема адсорбента два утонченных слоя, через которые обрабатываемый газ более динамично проникает, что увеличивает производительность его очистки.

Выпуклый наклонный делитель потока дополнительно выполняет функции гидравлического затвора, предотвращающего проход обрабатываемого газа, минуя слой адсорбента, что конструктивно обеспечивает качество нейтрализации согласно требованиям по очистке.

Однако недостатком известного устройства является неудовлетворительное качество нейтрализации газов и функциональная надежность, которые определяются выявленными при эксплуатации следующими конструктивными недоработками.

Без частичной разборки кожуха затруднительно удалить остатки жидких реагентов межоперационной санобработки реактора с диспергированной пылью отработавшего адсорбента при его замене, а также конденсата, накопившегося в рабочем цикле, наличие которого в реакторе снижает качество обработки.

Из-за возможного образования сводов в труднодоступном извне склизе выгрузки затруднено удаление отработавшего адсорбента.

По причине переуплотнения гранул адсорбента давлением шнека на его выходном торце образуется растущий ком, который перекрывает поперечное сечение выводящей трубы механизма выгрузки, ухудшая или полностью предотвращая выдачу гранул. Для ликвидации заторов осуществляют реверс шнека или частичную разборку механизма выгрузки, что недопустимо по экологическим условиям бесконтактной обработки газов в закрытом объеме устройства и автоматической упаковки отработавшего адсорбента в герметичную тару.

Работа с горячим аэрозолем, содержащим угольную пыль, в герметичном реакторе представляет собой пожаро- и взрывоопасность, для предотвращения которых необходимы дополнительные средства и приспособления.

Задачей, на решение которой направлено настоящее изобретение, является улучшение качества обработки газов по нейтрализации отравляющих и вредных составляющих, а также повышение функциональной надежности технологического устройства для проведения этих работ.

Требуемый технический результат достигается тем, что в известном устройстве для сорбционной нейтрализации газов, содержащем помещенные с зазором в кожухе два параллельных, разделенных глухим каналом, горизонтальных газопроницаемых реактора, каждый из которых включает, как минимум, две заполненные насыпным гранулированным адсорбентом последовательные секции, закрытые по торцам перегородками, несущими эжекционные пневмотранспорты раздельной загрузки секций, смонтированные над делителем потока, совмещенным с перфорированными стенками их центральной емкости коммуникации с выходным и входным патрубками обрабатываемого газа, под которой расположен V-образный склиз, образующие которого наклонены к вертикальной оси под углом, превышающим угол естественного откоса для насыпного гранулированного адсорбента, и снабжен механизмом герметичной выгрузки отработавшего адсорбента, включающим продольный шнек и выводящую трубу, оснащенную поворотным шибером, согласно изобретению в снабженном сливным патрубком V-образном склизе каждого реактора эквидистантно установлен противосводный колпак, смонтированный на стенках центральной емкости, а на шнеке механизма выгрузки над выводящей трубой выполнен виток спирали противного направления, при этом на выходном патрубке установлена форсунка трубопровода подачи огнетушащего газа, а на входном патрубке - мембрана, снаружи закрытая предохранительный экраном.

Отличительные признаки в совокупности обеспечили решение поставленной в изобретении задачи при достижении новизны качества, а именно: повышено качество нейтрализации обрабатываемых аэрозолей и безопасность работ, а также увеличен срок использования устройства при минимальных капитальных затратах на усовершенствования.

Установка в наклонном склизе выгрузки сливного патрубка обеспечила беспрепятственное периодическое удаление во время работы накопившегося конденсата и после межоперационной санитарной обработки (для повторного использования устройства при замене отработавшего адсорбента) остатки жидких реагентов со взвешенными частичками активного угля. Это позволило повысить качество нейтрализации обрабатываемых аэрозолей.

Установка в V-образном склизе каждого реактора эквидистантно противосводного колпака, закрепленного на центральной емкости секций, сформировала два независимых канала выгрузки, наклоненных к шнеку под углом, превышающим угол естественного откоса насыпного гранулированного адсорбента, что исключает его самоторможение и образование сводов, предотвращая заторы. Отработавший адсорбент беспрепятственно удаляется из реактора.

Выполнение на шнеке механизма выгрузки над выводящей трубой витка спирали противного направления создает при подаче адсорбента противоток, исключая его застой, накопление, прессование и образование плотной пробки, которая могла бы перекрыть поперечное сечение выводящей трубы, затруднив или прекратив выгрузку. Таким образом над выводящей трубой при выгрузке отработавшего адсорбента постоянно происходит его автоматическое ворошение.

Установка на выходном патрубке форсунки трубопровода встречной подачи в реактор огнетушащего газа (углекислого) служит противопожарной безопасности, а установка на входном патрубке разрывной мембраны предотвращает критический рост давления при этом.

Мембрана снаружи закрыта экраном, который предотвращает ее случайное механическое разрушение извне.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, неприсущей признакам в разобщенности, то есть получена не сумма эффектов, а эффект суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по газоочистке, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления устройств для сорбционной нейтрализации газов можно сделать вывод о соответствии критериям патентоспособности.

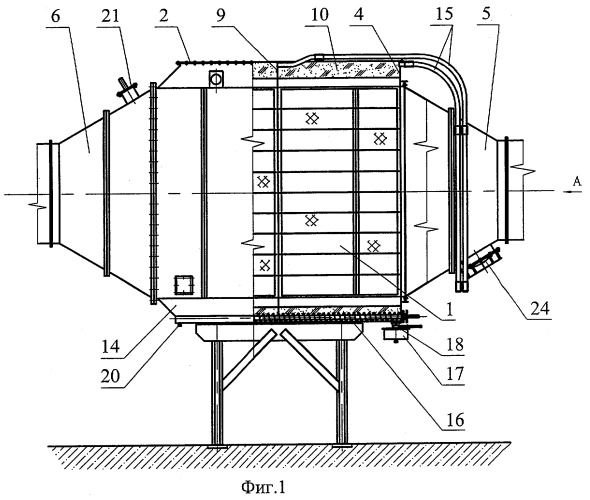

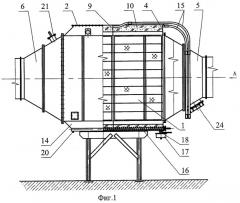

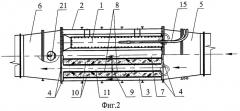

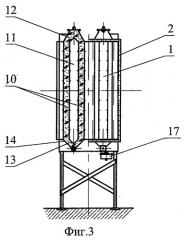

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративные цели и не ограничивает объема прав формулы, где схематично изображено:

на фиг.1 - предложенное устройство;

на фиг.2 - то же, вид сверху;

на фиг.3 - вид по стрелке А на фиг.1;

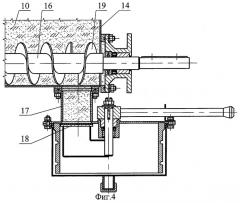

на фиг.4 - механизм выгрузки;

на фиг.5 - форсунка трубопровода подачи углекислого газа;

на фиг.6 - предохранительная мембрана.

Устройство предназначено для нейтрализации вредных и отравляющих веществ в аэрозоли, содержащихся в отходящих от печи их сжигания, путем адсорбции на развитой поверхности гранулированного активного угля, который далее утилизуется.

Газопроницемый реактор 1 укреплен в кожухе 2 устройства (фиг.1-3) с периферийным зазором 3, закрытым по торцам перегородками 4, где пристыкованы входной и выходной патрубки 5 и 6 соответственно подачи и отвода обрабатываемого газа.

В кожухе 2 смонтировано два параллельных реактора 1, между которыми сформирован глухой канал 7. Каждый реактор 1 состоит из двух последовательных секций 8, разделенных между собой съемной перегородкой 9, которые заполнены гранулированным углем марки АГ-ПР по ТУ 6-15-1028844-025-91, адсорбентом 10.

Внутри каждого реактора 1 смонтирован канал 11 коммуникации с входным и выходным патрубками 5, 6, представляющий собой центральную емкость, перфорированные стенки которой сверху совмещены с делителем 12 потока, а снизу - с противосводным колпаком 13, установленным эквидистантно V-образному склизу 14 выгрузки. Образующие склиза 14 наклонены к вертикальной оси реактора 1 под углом, превышающим угол естественного откоса, для насыпного адсорбента 10, что автоматически обеспечивает свободное его перемещение под действием сил гравитации.

Делитель 12 потока выполнен аналогично, выпуклым в сторону закрепленных на перегородках 4 и 9 двух независимых эжекционных пневмотранспортов 15 раздельной подачи адсорбента 10 в сопряженные последовательные секции 8 реакторов 1.

Под склизом 14 размещен продольный шнек 16 (фиг.1, 4) подачи отработавшего адсорбента 10 к выводящей трубе 17, оснащенной поворотным шибером 18, герметично изолирующим объем этого механизма выгрузки.

На шнеке 16 механизма выгрузки, над выводящей трубой 17, выполнен виток 19 встречного направления, противно основной его спирали.

На V-образном склизе 14 (фиг.1) смонтирован сливной патрубок 20 удаления моющей жидкости при санитарной обработке реактора 1 для технологической смены адсорбента 10 и периодического слива в работе образующегося конденсата.

Адсорбент 10 из емкости хранения посредством параллельно работающих независимых эжекционных пневмотранспортов 15 подается в секции 8 до заполнения, при этом подаваемый гранулированный адсорбент 10 равномерно разделяется делителем 12 на два потока, которые поступают в реактор 1 с обеих сторон его центральной емкости 11.

На выходном патрубке 6 смонтирована (фиг.5) форсунка 21 трубопровода 22 подачи углекислого газа в случае срабатывания пожарного извещателя (условно не показан) внутри реактора 1, а на входном патрубке 5 в окне 23 (фиг.6) закреплена мембрана 24, разрывающаяся от превышения установленного рабочего давления внутри устройства, предотвращая его аварийное разрушение. Мембрана 24 снаружи закрыта предохранительным экраном 25 от несанкционированных механических повреждений.

Работает предложенное устройство следующим образом. Обрабатываемый газ через входной патрубок 5 поступает в секции 8 реакторов 1 через их перфорированную центральную емкость 11, где удерживается перегородкой 9. Далее газ последовательно проникает через перфорации стенок емкости 11, слой адсорбента 10 и перфорации реакторов 1 в общий глухой канал 7, а с противоположной стороны - в зазор 3 кожуха 2. При этом на развитой поверхности активного угля оседают слабоконцентрированные вредные или отравляющие вещества обрабатываемого аэрозоля.

Из глухого канала 7 и периферийного зазора 3, отражаясь от поперечных перегородок 4, газ далее поступает в смежную последовательную первой секцию 8 газопроницаемого реактора 1 через сдой адсорбента 10, где происходит тонкая очистка газа от примесей, в центральную емкость 11 за перегородкой 9.

Через патрубок 6 полностью обработанный газ выводится из устройства.

При достижении установленного уровня загрязнения адсорбента 10 (снижения его активности) подачу газа на обработку прекращают и включают вращение шнека 16 механизма выгрузки при открытом положении поворотного шибера 18 в выводящей трубе 17, где герметично закреплен съемный приемник (на чертеже не показан).

При механической подаче шнеком 16 гранулированного адсорбента 10 в выводящую трубу 17 слой адсорбента 10 в реакторе 1 оседает и автоматически перемещается по склизу 14 без заторов и сводообразования на спираль шнека 16. Над выводящей трубой 17 также не образуется сводов, потому что витком 19 спирали шнека 16 противного направления формируется встречный основному поток адсорбента 10, создавая ворошение гранул, предотвращая их уплотнение и образование сводов, в результате чего отработавший адсорбент 10 беспрепятственно выгружается в приемник.

Далее герметично упакованный в съемном приемнике отработавший адсорбент 10 отправляют на утилизацию в печи сжигания отравляющих веществ, замыкая цикл безотходной обработки газов.

При межоперационной санитарной обработке реакторов 1 устройства паром и жидкими реактивами их слив осуществляется через патрубок 20 склиза 14 выводящую трубу 17, после чего сливной патрубок 20 закрывают, шибер 18 поворачивают, перекрывая выводящую трубу 17, и герметично закрепляют на ней новый приемник для отработавшего адсорбента 10,

Далее цикл работы повторяется, начиная с загрузки в секции 8 реактора 1 свежего гранулированного адсорбента 10. При этом обеспечивается заданное качество очистки газов по нейтрализации вредных и отравляющих веществ в предложенном устройстве с повышенной функциональной надежностью и безопасностью работ.

Для повышения производительности или качества очистки газа устройство описанной конструкции агрегатируют в поточную линию, состыковывая их последовательно. При удалении съемной перегородки 9 в параллельных реакторах 1 состыкованных последовательно устройств обеспечивается повышение производительности работ, а без ее удаления формируются дополнительные ступени очистки, что повышает качество обработки газа.

1. Устройство для сорбционной нейтрализации газов, содержащее помещенные с зазором в кожухе два параллельных разделенных глухим каналом горизонтальных газопроницаемых реактора, каждый из которых включает, как минимум, две заполненные насыпным гранулированным адсорбентом последовательные секции, закрытые по торцам перегородками, несущими эжекционные пневмотранспорты раздельной загрузки секций, смонтированные над делителем потока, совмещенным с перфорированными стенками их центральной емкости коммуникации с входным и выходным патрубками подачи обрабатываемого газа, под которой расположен V-образный склиз с углом образующих, превышающим угол естественного откоса для насыпного гранулированного адсорбента, и снабжен механизмом герметичной выгрузки отработавшего адсорбента, отличающееся тем, что V-образный склиз каждого реактора снабжен сливным патрубком, стенки центральной емкости снизу совмещены с колпаком, препятствующим образованию сводов адсорбента, при этом колпак установлен эквидистантно V-образному склизу, механизм герметичной выгрузки отработавшего адсорбента включает продольный шнек и выводящую трубу, оснащенную поворотным шибером, а на шнеке механизма выгрузки над выводящей трубой выполнен виток спирали, имеющий направление, встречное направлению основной спирали шнека.

2. Устройство по п.1, отличающееся тем, что на входном и выходном патрубках соответственно установлены форсунка трубопровода подачи огнетушащего газа и мембрана, снаружи закрытая предохранительным экраном.