Дробилка для кусковых компонентов комбикормов

Иллюстрации

Показать всеИзобретение предназначено для измельчения кусковых компонентов комбикормов. Дробилка содержит приемный бункер, корпус, горизонтально установленную решетку с измельчающими пластинами и дисковый ротор с попарно расположенными между пластинами ножами, при этом каждая пара ножей выполнена в виде секторов, установленных в порядке чередования между измельчающими пластинами решеток, при этом решетка с измельчающими пластинами и дисковый ротор с парами ножей установлены в одной плоскости разъема между приемным бункером и корпусом дробилки, а каждая пара ножей имеет на внешней поверхности зубцы, геометрические параметры которых определяются углами дуг и углами защемления ножом измельчаемого материала. Соотношение наружного диаметра зубцов ножа и внутреннего диаметра зубцов ножа может составлять 1,3÷1,5. Изобретение позволяет обеспечить равномерное и надежное поступление измельчаемого материала в корпус устройства, увеличить срок службы ножей, повысить эффективность работы и качество измельчения. 1 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для измельчения кусковых, преимущественно минеральных, компонентов комбикормов и может быть применено в комбикормовых цехах животноводческих хозяйств или комбикормовых заводах для измельчения слежавшихся и спрессованных кусков соли, мела доломита, жмыха и др.

Известна дробилка для кормов, включающая цилиндрический загрузочный бункер, корпус с горизонтальными измельчающими роторами и деку с противорежущими элементами, установленными с возможностью взаимодействия с роторами. (Авт. свид. СССР №982791, кл. В 02 С 13/02, 1982 г.).

Недостатками известной дробилки являются сложность ее конструкции и эксплуатации.

Известна дробилка для кусковых компонентов комбикормов, включающая приемный бункер, корпус, в котором горизонтально установлены решетка с измельчающими пластинами и дисковый ротор, с попарно расположенными между пластинами ножами. (Авт. свид. №944643, кл. В 02 С 4/26, 1982 г.) - прототип.

Однако известная конструкция дробилки не обеспечивает надежную подачу измельчаемого материала в корпус дробилки: образуются своды, зависание кусков; отмечается быстрый износ зубьев ножей ротора и вследствие этого недостаточно высокая эффективность работы дробилки и не всегда удовлетворительное качество измельчения.

Задачей данного изобретения является обеспечение равномерного и надежного поступления измельчаемого материала в корпус устройства, увеличение срока службы ножей; повышение эффективности работы и качества измельчения.

Указанная задача достигается тем. что в дробилке для кусковых компонентов комбикормов, включающей приемный бункер, корпус, в котором горизонтально установлена решетка с измельчающими пластинами и дисковый ротор с попарно расположенными между пластинами ножами, каждая пара ножей выполнена в виде секторов, установленных в порядке чередования между измельчающими пластинами решеток, причем решетка с измельчающими пластинами и дисковый ротор с парами ножей установлены в одной плоскости разъема между приемным бункером и корпусом дробилки, а каждая пара ножей имеет на верхней поверхности зубцы, геометрические параметры которых определяются углами дуг α=15°, β=5-7° и углами защемления ножом измельчаемого материала ϕ1=ϕ2=10°÷15°,

где α - шаг размещения зубцов по наружной окружности ножа;

β - угол, определяющий ширину зубца по наружной окружности ножа;

ϕ1, ϕ2 - передний и задний углы защемления;

Соотношение наружного диаметра зубцов ножа (D) к внутреннему диаметру зубцов ножа диска (d) составляет: D/d=1,3÷1,5.

Данное изобретение является новым, так как оно не известно из уровня техники и имеет изобретательский уровень, поскольку оно для специалистов не следует из данного уровня техники, включающего любые сведения, ставшие общедоступными до даты приоритета изобретения. Кроме того, изобретение является промышленно применимым, так как оно может быть использовано в сельском хозяйстве, в частности в приготовлении комбикормов для животных.

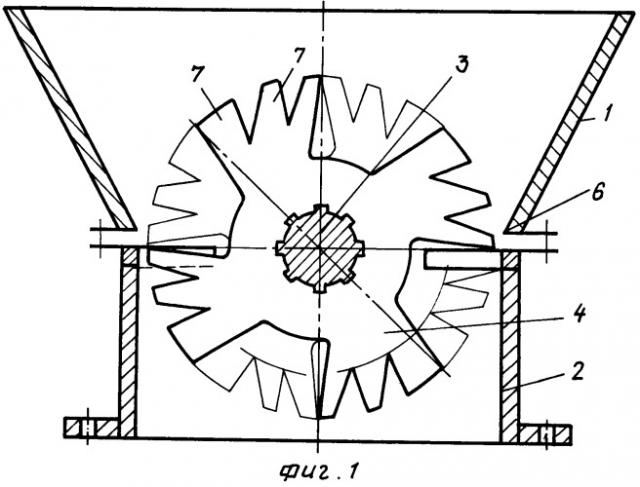

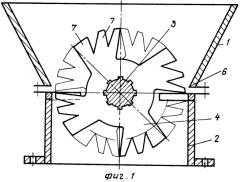

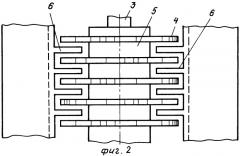

На фиг.1 показан общий вид дробилки (поперечный разрез), на фиг.2 показан общий вид сверху; на фиг.3 показан нож дискового ротора.

Дробилка для измельчения кусковых компонентов комбикормов содержит приемный бункер 1, корпус 2, внутри которого горизонтально расположен дисковый ротор, состоящий из вала 3 и попарных ножей 4, между которыми установлены распорные шайбы 5. В плоскости разъема приемного бункера 1 и корпуса 2 закреплена горизонтальная решетка 6, ее прямоугольные измельчающие пластины с острыми кромками, которые располагаются между ножами 4, составляют с ними измельчающие пары.

Нож роторного диска (фиг.3) разделен на четыре равных сектора, на каждой его поверхности (дуге) выполнено по три зубца 7, их геометрические параметры определяются углами α, β, ϕ1 и ϕ2,

где α=15° - шаг размещения зубцов по наружной окружности диска;

β=5÷7° - угол, определяющий ширину (дуги) зубца по наружной окружности диска;

ϕ1=ϕ2=10÷l5°;

ϕ1 - передний угол защемления;

ϕ2 - задний угол защемления.

Соотношение наружного диаметра зубцов ножа (D) к внутреннему диаметру зубцов ножа (d) составляет; D/d=1,3÷1,5. Это соотношение определено исходя из технологической надежности работы ножей ротора и его конструкции.

Дисковые ножи на валу установлены на роторе попарно: если первый нож диска установлен под острым углом ϕ1 вперед при вращении по часовой стрелке, то следующий за ним нож установлен в обратную сторону и смещен на валу на 45° и т.д.

Таким образом, дисковый ротор в рабочем состоянии представляет собой цилиндрический зубчатый барабан с равномерным расположением зубцов 7 по диаметру и длине, при этом обеспечивается возможность и равноценность его реверсивной работы, что в два раза продлевает срок использования рабочих органов, ножей и решетки.

Дробилка для кусковых компонентов работает следующим образом.

Исходный кусковой материал экскаватором, транспортером или вручную подается в приемный бункер 1 и попадает прямо на вращающийся ротор, который наполовину диаметра размещается в загрузочном бункере, при этом он полностью разрыхляет большие куски, а зубцы 7 измельчают их на мелкие кусочки, которые просыпаются между ножами 4 и попадают на прямоугольные измельчающие пластины решетки 6. Зубцы 7 ножей захватывают кусочки сырья, измельчают и продавливают образовавшиеся кусочки через зазоры между измельчающими прямоугольными пластинами решеток; причем если при защемлении кусков зубцами и прямоугольными пластинами образуется угол ϕ1, то измельчаемый материал перемещается от периферии к центру ротора (к оси вала), а если образуется угол защемления равен ϕ2 - то измельчаемый материал перемещается от центра ротора (от оси вала) к периферии. Этим исключается скопление сырья на решетке 6 и забивание рабочего пространства дробилки. Такой процесс происходит постоянно при работе дробилки.

Измельченные компоненты через нижнюю часть корпуса 2 ссыпаются в тару или транспортные средства.

Таким образом достигается устойчивая работа дробилки и заданное качество измельчения компонентов.

1. Дробилка для кусковых компонентов комбикормов, включающая приемный бункер, корпус, горизонтально установленную решетку с измельчающими пластинами и дисковый ротор с попарно расположенными между пластинами ножами, отличающаяся тем, что каждая пара ножей выполнена в виде секторов, установленных в порядке чередования между измельчающими пластинами решеток, при этом решетка с измельчающими пластинами и дисковый ротор с парами ножей установлены в одной плоскости разъема между приемным бункером и корпусом дробилки, а каждая пара ножей имеет на внешней поверхности зубцы, геометрические параметры которых определяются углами дуг α=15°, β=5-7° и углами защемления ножом измельчаемого материала ϕ1=ϕ2=10° ÷15°, где α - шаг размещения зубцов по наружной окружности ножа; β - угол, определяющий ширину зубца в наружной окружности ножа; ϕ1, ϕ2 - передний и задний углы защемления.

2. Дробилка для кусковых компонентов комбикормов по п.1, отличающаяся тем, что отношение D/d=1,3÷1,5, где D - наружный диаметр зубцов ножа; d - внутренний диаметр зубцов ножа.