Валок профилегибочного стана

Иллюстрации

Показать всеИзобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых профилей проката. Валок профилегибочного стана содержит ось диаметром d с ребордой, формующие элементы с заданным катающим диаметром D и узел их крепления на оси. Упомянутый узел расположен со стороны привода стана и выполнен из цилиндроконического стопорного кольца, размещенного на оси, и трех стопоров, равноудаленных друг от друга и крепящихся к оси болтами. Стопоры выполнены с верхними и нижними цилиндрическими поверхностями, диаметры которых, соответственно (0,7...0,8) D и d. Боковые поверхности стопоров параллельны оси валка, а наружные торцевые поверхности перпендикулярны к ней. Образующие конических внутренних поверхностей стопоров, обращенных к формующим элементам, наклонены под углом α=68°...70° к оси валка и контактируют с конической поверхностью стопорного кольца, образующая которой наклонена к оси валка также под углом α. Достигается повышение качества гнутых профилей за счет улучшения их геометрии и снижение затрат на производство. 2 ил.

Реферат

Предлагаемое изобретение относится к прокатному производству и может быть использовано при изготовлении холодногнутых профилей проката.

Гнутые профили (сортовые и листовые гофрированные) производятся на многоклетевых станах, основным инструментом которых являются формующие (рабочие) валки, устанавливаемые в клетях дуо. Как правило, валки эти изготавливаются составными, т.е. на ось насаживаются на шпонках отдельные формующие элементы, образующие бочку валка. Для крепления элементов на оси с одной ее стороны обычно имеется реборда, а с другой - крепящий (стопорный) узел. Конструкции современных профилегибочных валков достаточно подробно описаны, например, в книге под ред. И.С.Тришевского “Производство гнутых профилей (оборудование и технология)”, М., “Металлургия”, 1982, с.356-364.

Известен бандажированный рабочий валок профилегибочного стана, бочка которого состоит из двух половинок, с разъемом между ними на середине бочки, где расположен бурт, а обе половинки стягиваются в единое целое болтовым соединением (см. япон. пат. кл. В 21 В, №48095 от 04.12.72). Известен также инструмент (валок) профилегибочного стана, включающего верхний и нижний валки, каждый из которых выполнен в виде размещенных на валу профильных шайб и профильных втулок, причем последние установлены на валу на подшипниках (см. а.с. СССР, кл. B 21 D 5/06, В 21 В 1/08, №388811 от 14.12.73).

Недостатком известных профилегибочных валков является относительная сложность их конструкции, что повышает затраты на их производство, а также возможность некоторого увеличения ширины валкового калибра при длительной работе (из-за ослабления крепления формующих элементов), что ухудшает геометрию готовых профилей.

Наиболее близким аналогом к заявляемому объекту является валок профилегибочного стана, описанный в книге С.Ф.Березовского “Производство гнутых профилей”. М., “Металлургия”, 1985, с.21 и рис.6.

Этот составной валок содержит вал (ось) с ребордами и формующие элементы с заданным катающим диаметром и характеризуется тем, что он имеет два узла крепления, каждый из которых содержит разрезную втулку, гайку, стопорную планку и винт крепления этой планки.

Недостатком такой конструкции валка является ее относительная сложность (наличие двух узлов крепления), а также затруднения при необходимости сжатия формующих элементов вдоль оси валка из-за ослабления крепления элементов, которое возникает при длительной работе валка и попадании посторонних частиц (например, окалины с формуемой полосы) в разъемы между отдельными элементами бочки.

Технической задачей предлагаемого изобретения является повышение качества гнутых профилей за счет улучшения их геометрии и снижение затрат на производство.

Для решения этой задачи у валка профилегибочного стана, содержащего ось диаметра d с ребордой, формующие элементы с заданным катающим диаметром D и узел их крепления на оси, упомянутый узел расположен со стороны привода стана и выполнен из цилиндроконического стопорного кольца, размещенного на оси и трех стопоров, равноудаленных друг от друга и крепящихся к оси болтами, с верхними и нижними цилиндрическими поверхностями, диаметры которых равны, соответственно (0,7...0,8) D и d, боковые поверхности стопоров параллельны оси валка, а наружные торцевые поверхности перпендикулярны к ней, при этом образующие конических внутренних поверхностей стопоров, обращенные к формующим элементам, наклонены под углом α=68°...70° к оси валка и контактируют с конической поверхностью стопорного кольца, образующая которой наклонена к оси валка также под углом α.

Указанные соотношения получены в результате экспериментов и являются эмпирическими.

Сущность заявляемого технического решения заключается в упрощении узла крепления (и всей конструкции), а также в возможности создания аксиальных усилий, действующих на формующие элементы валка, что обеспечивает постоянную ширину калибра даже при длительной работе инструмента. Действительно, у валка, выбранного в качестве ближайшего аналога (см. выше), выполнены два узла крепления - слева и справа. Для сжатия формующих элементов необходимо снять стопорную планку и поставить гайку, контактирующую с дистанционными элементами, в такое положение, когда стопорная планка совпадает с “лыской” на гайке, а уже затем закрутить винт планки.

У предлагаемого же валка при увеличении ширины калибра достаточно “подкрутить” стопорные винты, которые при перемещении вниз сжимают формующие элементы, уменьшая ширину калибра. Причем эта операция выполняется с наиболее удобной для обслуживающего персонала стороны: со стороны привода стана.

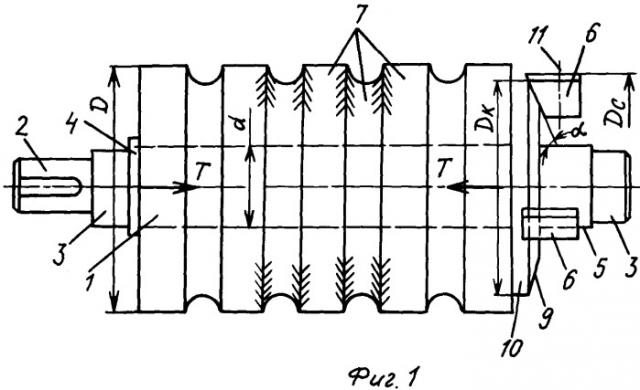

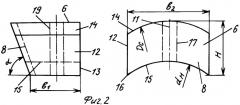

Конструкция заявляемого валка схематично показана на фиг.1, а на фиг.2 - вид стопора.

Ось 1 валка (фиг.1) выполнена с хвостовиком 2 (со стороны привода - на фиг.1, слева), с двумя цапфами 3, которые устанавливаются в подшипниках, с ребордой 4 и с участком 5 для крепления трех стопоров 6. На оси 1 установлены на шпонках формующие элементы 7, образующие бочку валка и выполненные с катающим диаметром D.

Каждый стопор упирается своей внутренней рабочей поверхностью 8 в коническую поверхность 9 стопорного кольца 10 и крепится к оси с помощью болта 11. Стопоры равно удалены друг от друга (через 120°).

Боковые 12 и торцевая 13 поверхности стопоров (фиг.2) плоские и перпендикулярны к горизонтальной плоскости. Верхняя 14 и нижняя 15 его поверхности - цилиндрические с диаметрами, соответственно, равными Dc=(0,7...0,8) D и dн=d, а рабочая поверхность 8 стопоров, контактирующая со стопорным кольцом 10, - коническая. Для того чтобы поверхность стопоров контактировала с 16, диаметр Dc стопора целесообразно сделать несколько больше (на 5...8%) максимального диаметра Dк стопорного кольца. В результате этого уменьшается износ контактных поверхностей как стопоров, так и кольца.

После набора на ось формующих элементов валка устанавливаются стопоры, через отверстия 17 которых проходят стяжные болты 11; вращением последних осуществляется перемещение стопоров вниз (к участку 5 оси валка), вызывающее одновременно появление (при контакте со стопорным кольцом) аксиальных усилий Т, стягивающих формующие элементы 7.

Опытную проверку предлагаемого валка осуществляли на профилегибочном стане “0,5-2,5” комплекса новых технологий ОАО “Магнитогорский меткомбинат”.

В опытах варьировали количество стопоров (от 2 до 4), величину угла α, а также величину диаметра Dc. Наилучшие результаты (выход качественной продукции до 99,6% при минимальных затратах на изготовление и эксплуатацию инструмента) получены при использовании валков предлагаемой конструкции.

При наличии двух стопоров крепление формующих элементов на оси валка было недостаточно надежным, а наличие четырех стопоров не улучшило эксплуатационные характеристики валка, но несколько повысило его стоимость (и производственные затраты). Увеличение угла α до 71°...80° не сказалось на надежности крепления элементов, но привело к необходимости увеличения диаметра Dк стопорного кольца (см. фиг.1) для обеспечения требуемого горизонтального перемещения элементов бочки (при их аксиальном сжатии).

При α=60°...67° в отдельных случаях наблюдалось “раздвижение” элементов на оси, что ухудшало геометрию профилей. Кроме того, при уменьшении α возрастает усилие затяжки болтов.

Уменьшение Dc до (0,5...0,69) D приводило к уменьшению высоты Н стопора, т.е. к его ослаблению, что в некоторых случаях при длительной работе валка и больших усилиях затяжки стопорных болтов вызывало разрушение стопора, а кроме того, ускоряло износ рабочей его поверхности. При Dв>0,8D эксплуатационные характеристики стопоров и их износостойкость, практически не улучшались, но возрастала стоимость валка.

Контрольное профилирование на валках, взятых в качестве ближайшего аналога, дало выход качественных профилей в пределах 96...98%, а затраты на изготовление и эксплуатацию этих валков были больше, в среднем, на 12%. Таким образом, опытная проверка подтвердила преимущества валка предлагаемой конструкции и его приемлемость для решения поставленной цели.

По данным Центральной лаборатории контроля ОАО “ММК” использование заявляемого объекта на профилегибочных станах комбината позволит снизить себестоимость гнутых профилей за счет уменьшения трудозатрат и повышения выхода качественного проката не менее, чем на 4%.

Пример конкретного выполнения

Валок для профилирования гофрированных листов толщиной 0,5...1,5 мм и шириной до 1300 мм имеет конструкцию, показанную на фиг.1. Крепление элементов бочки с помощью стопорного кольца и трех стопоров (см. фиг.2).

Основные параметры валка:

D=300 мм; d=100 мм; Dc=0,75 D=0,75×300=225 мм; максимальный диаметр стопорного кольца - Dк=0,94 Dc=0,94×225=211,5 мм; α=69°; максимальное перемещение стопоров по вертикали - 12 мм, что дает аксиальное смещение элементов бочки до 4,3 мм.

Размеры стопоров: B1=40 мм; В2=50 мм; Н=50 мм.

Стопоры крепятся тремя болтами M16×1 мм; допускаемая аксиальная нагрузка - до 1,8 тс.

Материал стопорного кольца и стопоров - ст 45.

Валок профилегибочного стана, содержащий ось диаметром d с ребордой, формующие элементы с заданным катающим диаметром D и узел их крепления на оси, отличающийся тем, что упомянутый узел расположен со стороны привода стана и выполнен из цилиндроконического стопорного кольца, размещенного на оси, и трех стопоров, равноудаленных друг от друга и крепящихся к оси болтами, с верхними и нижними цилиндрическими поверхностями, диаметры которых равны соответственно (0,7...0,8) D и d, боковые поверхности стопоров параллельны оси валка, а наружные торцевые поверхности перпендикулярны ей, при этом образующие конических внутренних поверхностей стопоров, обращенных к формующим элементам, наклонены под углом α=68...70° к оси валка и контактируют с конической поверхностью стопорного кольца, образующая которой наклонена к оси валка также под углом α.