Тонкодисперсный измельчитель полимерного материала

Иллюстрации

Показать всеИзобретение относится к области переработки полимерных материалов методом объемно-деформационного разрушения и может быть использовано при получении резинового порошка из отработанных автомобильных покрышек. Тонкодисперсный измельчитель содержит цилиндрический корпус, разделенный на зону подачи материала и зону разрушения материала, и имеет отверстие для загрузки материала и отверстие для выгрузки материала. В зоне подачи материала на валу установлен шнек В зоне разрушения материала на валу установлены роторы и разделительные шайбы. Роторы установлены на валу со смещением их осей. Разделительные шайбы жестко соединены с торцами соответствующих роторов. Каждый ротор с двумя прилегающими к его торцам шайбами образует ступень разрушения материала. Ротор установлен на валу со смещением его оси относительно вала, так что пространство между частью цилиндрической поверхности ротора, противоположной указанному смещению, соответствующей частью внутренней цилиндрической поверхности корпуса и соответствующими частями поверхностей разделительных шайб образует зону приема материала. Противоположное пространство между частью цилиндрической поверхности ротора со стороны указанного смещения, соответствующей частью внутренней цилиндрической поверхности корпуса и соответствующими частями поверхностей разделительных шайб образует зону сжатия материала. В первой по ходу движения материала разделительной шайбе в области зоны приема материала выполнено проходное отверстие для возможности поступления материала через это отверстие в указанную зону приема материала. Во второй по ходу движения материала разделительной шайбе в области зоны сжатия материала выполнено проходное отверстие для возможности выхода материала через это отверстие из указанной зоны сжатия материала. Площадь сечения проходного отверстия в первой разделительной шайбе превышает площадь сечения проходного отверстия во второй разделительной шайбе. Изобретение позволяет упростить конструкцию и повысить степень измельчения материала, а конструктивное, пространственное и технологическое совмещение функций форкамеры и рабочего органа измельчения в рамках одной ступени разрушения материала дает возможность организации процесса многоступенчатого разрушения материала. 2 з. п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области переработки полимерных материалов методом объемно-деформационного разрушения. Конкретно, изобретение относится к устройствам для получения порошка из отходов высокопрочных полимерных материалов (резины) при утилизации автомобильных покрышек.

Уровень техники

Известно устройство для получения порошка из полимерного материала, содержащее цилиндрический корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения расположен ротор, выполненный в виде тела вращения и установленный с возможностью вращения, с образованием кольцевого зазора относительно внутренней поверхности корпуса и соосно с уплотняющим шнеком. На поверхности уплотняющего шнека, на его конце, примыкающем к ротору, и/или на поверхности ротора, на его конце, примыкающем к уплотняющему шнеку, выполнена кольцевая проточка глубиной 1-8 мм в ее мелкой части. Устройство снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения (Патент РФ 2057013, МПК7 В 29 В 17/00 от 02.02.94, опубл. 27.03.96).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в наличии цилиндрического корпуса с загрузочным и выгрузным отверстиями, внутри которого расположен шнек, а также ротор, выполненный в виде тела вращения и установленный с возможностью вращения, с образованием кольцевого зазора относительно внутренней поверхности корпуса.

Причина, препятствующая получению в известном техническом решении технического результата, который обеспечивается изобретением, заключается в том, что при загрузке кусков высокопрочных полимерных материалов они, подвергаясь сжатию и нагреву в зоне шнека, сохраняют свою целостность вплоть до попадания в кольцевой зазор между корпусом и ротором, так что в процессе работы данного устройства не создаются условия для достаточного предварительного разрушения материала перед поступлением его в кольцевой зазор (зону тонкого измельчения). Это существенно затрудняет продвижение кусков высокопрочных полимерных материалов и их разрушение в кольцевом зазоре. Кроме того, при энергозатратах менее 500-1000 кВт·ч/т в известном устройстве не удается создать воздействие на материал достаточно высоких напряжений сдвига. Кроме того, в известном устройстве средствами охлаждения ротора и/или корпуса в зоне измельчения не может быть обеспечено достаточно эффективное охлаждение перерабатываемого материала на всех стадиях процесса измельчения, что делает процесс нестабильным по температуре: колебания температуры в камере измельчения достигают 10-20°С. В результате 20-30 вес.% переработанной резины получается в виде слишком крупных агрегатов - стренгов либо в виде крупных недоразмолотых частиц. При этом снижается производительность устройства при получении тонкого порошка и дополнительно увеличиваются суммарные энергозатраты.

Наиболее близким аналогом (прототипом) является устройство для получения порошка из полимерного материала, содержащее корпус с загрузочным и выгрузным отверстиями, внутри которого в зоне уплотнения (подачи) расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения (разрушения) соосно с уплотняющим шнеком установлен ротор, выполненный в виде тела вращения и установленный с возможностью вращения. Устройство также снабжено средствами охлаждения ротора и/или корпуса в зоне измельчения. Кроме того, на внутренней поверхности корпуса в зоне измельчения выполнено кольцеобразное углубление с образованием кольцевой форкамеры предварительного разрушения между поверхностью кольцеобразного углубления и боковой поверхностью ротора, и, кроме того, устройство дополнительно снабжено рабочим органом измельчения, расположенным на боковой поверхности ротора со стороны выгрузного отверстия или/и в зоне измельчения на внутренней поверхности корпуса со стороны выгрузного отверстия и выполненным в виде кольцеобразного выступа, при этом рабочий орган измельчения установлен с образованием кольцеобразного щелевого канала по отношению или к внутренней поверхности кольцеобразного углубления, или к боковой поверхности ротора, или с образованием кольцеобразного щелевого канала между кольцеобразными выступами соответственно, и, кроме того, устройство дополнительно снабжено средствами охлаждения уплотняющего шнека и/или корпуса в зоне уплотнения (Патент RU на изобретение №2198788, МПК7 В 29 В 17/00, В 29 В 13/10, дата публикации 2003.02.20).

Признаки известного устройства, совпадающие с признаками заявленного изобретения, заключаются в том, что оно содержит цилиндрический корпус с двумя последовательными рабочими зонами - зоной подачи материала и зоной разрушения материала, а также двумя отверстиями - отверстием для загрузки материала в зону подачи материала и отверстием для выгрузки материала из зоны разрушения материала, вал, расположенный в корпусе по его оси и соединенный с приводом, шнек, соосно установленный на валу в зоне подачи материала, и ротор, установленный на валу в зоне разрушения материала.

Причина, препятствующая получению в известном техническом решении технического результата, который обеспечивается изобретением, заключается в том, что форкамера предварительного разрушения и рабочий орган измельчения конструктивно, пространственно и технологически разделены, так что предварительное разрушение материала в форкамере и его последующее измельчение являются отдельными ступенями разрушения материала.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в упрощении конструкции и повышении степени измельчения материала.

Технический результат, опосредствующий решение указанной задачи, заключается в конструктивном, пространственном и технологическом совмещении функций форкамеры и рабочего органа измельчения в рамках одной ступени разрушения материала, что дает возможность организации процесса многоступенчатого разрушения материала, когда один и тот же материал последовательно проходит несколько ступеней разрушения с последовательным повышением степени его измельчения.

Достигается технический результат тем, что тонкодисперсный измельчитель полимерного материала содержит:

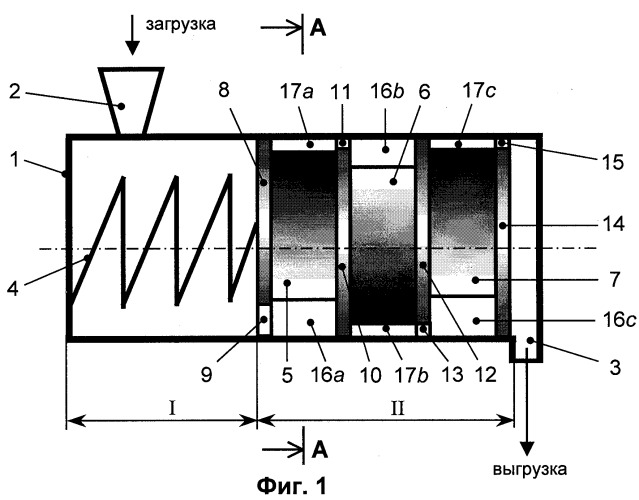

1) цилиндрический корпус 1 с двумя последовательными вдоль оси корпуса рабочими зонами - зоной I подачи материала и зоной II разрушения материала, а также двумя отверстиями - отверстием 2 для загрузки материала в зону подачи материала и отверстием 3 для выгрузки материала из зоны разрушения материала,

2) вал, расположенный в корпусе по его оси и соединенный с приводом,

3) шнек 4, соосно установленный на валу в зоне I подачи,

4) ротор 5, установленный на валу в зоне II разрушения,

5) разделительные шайбы 8 и 10, которые установлены на валу в зоне II разрушения материала соосно с этим валом и которые при этом жестко соединены с торцами ротора 5, образуя тем самым вместе с этим ротором ступень “а” разрушения материала,

6) ротор 5 установлен на валу со смещением его оси относительно оси вала, так что пространство между частью цилиндрической поверхности ротора 5, противоположной указанному смещению, соответствующей частью внутренней цилиндрической поверхности корпуса 1 и соответствующими частями поверхностей разделительных шайб 8 и 10 образует зону 16а приема материала, а противоположное пространство между частью цилиндрической поверхности ротора 5 со стороны указанного смещения, соответствующей частью внутренней цилиндрической поверхностью корпуса 1 и соответствующими частями поверхностей разделительных шайб 8 и 10 образует зону 17а сжатия материала,

7) в первой по ходу движения материала разделительной шайбе 8 в области зоны 16а приема материала выполнено проходное отверстие 9 для возможности поступления материала через это отверстие в указанную зону 16а приема материала, а во второй по ходу движения материала разделительной шайбе 10 в области зоны 17а сжатия материала выполнено проходное отверстие 11 для возможности выхода материала через это отверстие из указанной зоны 17а сжатия материала, при этом площадь сечения проходного отверстия 9 в первой разделительной шайбе 8 превышает (примерно в 40 раз) площадь сечения проходного отверстия 11 во второй разделительной шайбе 10.

Достигается технический результат также тем, что

8) на валу в зоне II разрушения установлены дополнительные роторы (например, 6 и 7), однотипные упомянутому ротору 5, и дополнительные разделительные шайбы (например, 12 и 14), однотипные упомянутой второй шайбе 10,

9) так что каждый последующий по ходу движения материала ротор (6 или 7) совместно с присоединенными к его торцам разделительными шайбами (10, 12 или 12, 14) образует ступень (“b” или “с”) разрушения материала с меньшим проходным сечением зоны 17 сжатия материала относительно предыдущей по ходу движения материала ступени разрушения материала,

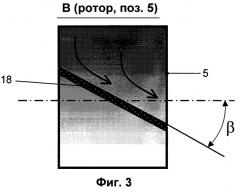

10) на наружной цилиндрической поверхности ротора 5, 6 или 7 в области зоны 17а, 17b или 17с сжатия материала установлено разделительное ребро 18, расположенное вдоль оси ротора или под острым углом к его оси.

Новыми признаками заявленного технического решения являются признаки 5-7 (основные), а также признаки 8-10 (дополнительные).

Перечень фигур чертежей

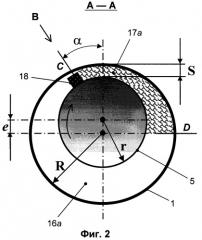

На фиг.1 схематично показан тонкодисперсный измельчитель полимерного материала (продольное сечение); на фиг.2 - вид А-А на фиг.1; на фиг.3 - вид В на фиг.2 (отдельно ротор, поз. 5 ).

Осуществление изобретения

Тонкодисперсный измельчитель полимерного материала содержит цилиндрический корпус 1 с двумя последовательными вдоль оси корпуса рабочими зонами - зоны I подачи и зоны II разрушения материала и двумя отверстиями 2 и 3 - для загрузки материала в зону I подачи и для выгрузки материала из зоны II разрушения соответственно. Внутри корпуса по его оси установлен вал, соединенный с приводом (вал и привод не показаны). Внутри корпуса в зоне I подачи материала на валу соосно с ним жестко установлен шнек 4, а в зоне II разрушения материала на валу со смещением е относительно оси вала жестко установлены роторы 5, 6 и 7. Каждый ротор выполнен в виде тела вращения с радиусом г и установлен с возможностью вращения в корпусе 1 с внутренним радиусом R. Роторы 5, 6 и 7 установлены со смещениями е, расположенными друг относительно друга по винтовой линии, направленной в сторону вращения или против вращения вала (со смещением по фазе).

В зоне II разрушения материала на валу соосно с валом также жестко установлены разделительные шайбы 8, 10, 12 и 14, которые при этом непосредственно и жестко соединены с торцами соответствующих роторов: шайба 8 с проходным (сквозным поперечным) отверстием 9 жестко соединена с первым торцом ротора 5, шайба 10 с проходным (сквозным поперечным) отверстием 11 жестко соединена со вторым торцом ротора 5 и одновременно с первым торцом ротора 6, шайба 12 с проходным (сквозным поперечным) отверстием 13 жестко соединена со вторым торцом ротора 6 и одновременно с первым торцом ротора 7, шайба 14 с проходным (сквозным поперечным) отверстием 15 жестко соединена со вторым торцом ротора 7.

Указанные разделительные шайбы установлены на валу в корпусе 1 с возможностью вращения относительно этого корпуса, для чего каждая шайба выполнена и установлена с минимальным зазором по периметру этой шайбы относительно внутренней цилиндрической поверхности корпуса 1. При этом шайбы, являясь определенными препятствиями на пути движения материала, образуют тем самым совместно с соответствующими роторами последовательные ступени разрушения материала внутри зоны II разрушения. Так, на фиг.1 показан пример выполнения тонкодисперсного измельчителя с тремя ступенями разрушения материала внутри зоны II разрушения: ступень “а” образована ротором 5 и непосредственно примыкающими к его торцам разделительными шайбами 8 и 10; ступень “b” образована ротором 6 и непосредственно примыкающими к его торцам разделительными шайбами 10 и 12; ступень “с” образована ротором 7 и непосредственно примыкающими к его торцам разделительными шайбами 12 и 14.

Каждая ступень разрушения материала (“а”, “b”, “с”) внутри зоны II разрушения материала в свою очередь имеет две функциональные зоны - зону 16 приема материала и зону 17 сжатия материала, которые образованы корпусом, шайбами и ротором благодаря установке этого ротора на валу со смещением его оси относительно оси этого вала.

Так, ступень “а” разрушения материала имеет зону 16а приема материала и зону 17а сжатия материала. При этом зона 16а приема материала образована пространством между частью наружной цилиндрической поверхности ротора 5, противоположной указанному смещению этого ротора, соответствующей частью внутренней цилиндрической поверхности корпуса 1 и соответствующими частями поверхностей разделительных шайб 8 и 10; а зона 17а сжатия материала образована пространством между частью наружной цилиндрической поверхности ротора 5 со стороны указанного смещения ротора, соответствующей частью внутренней цилиндрической поверхностью корпуса 1 и соответствующими частями поверхностей разделительных шайб 8 и 10. Зона 17а сжатия материала представляет собой дугообразный щелевой канал, дуга которого условно ограничивается сечениями С и D (фиг.2). Данный канал выполняет функцию рабочего органа измельчения. Кроме того, разделительная шайба 8 в области зоны 16а приема материала снабжена проходным отверстием 9 для возможности поступления материала в указанную зону 16а, а разделительная шайба 10 в области зоны 17а сжатия материала снабжена проходным отверстием 11 для возможности выхода материала из указанной зоны 17а.

При этом для направления движения материала на выход из зоны 17а сжатия материала на наружной цилиндрической поверхности ротора 5 в области указанной зоны 17а установлено разделительное ребро 18, расположенное либо вдоль оси ротора 5 со смещением α относительно наиболее узкой части зоны 17а (фиг.2), либо под острым углом β к его оси (фиг.3).

Аналогично образованы ступени “b” и “с” соответствующими роторами 6 и 7, корпусом 1 и шайбами 10, 12 и 14.

Для увеличения срока службы измельчителя его рабочие поверхности выполнены из износостойких материалов. Так, в каждом роторе (5, 6, 7) в области зоны 17 сжатия материала установлена заменяемая вставка (не показана), а зона II корпуса 1 с внутренней стороны защищена съемной гильзой (не показана).

Измельчитель также снабжен системами охлаждения корпуса и вала вместе с роторами (не показаны). Система охлаждения корпуса состоит из рубашки и штуцеров для подвода и отвода воды. Система охлаждения вала и роторов состоит из устройства подвода жидкости к вращающемуся валу и каналов движения жидкости во внутренней полости вала.

Работа тонкодисперсного измельчителя заключается в следующем.

В загрузочное отверстие 2 корпуса 1 засыпают перерабатываемый полимерный материал (резину) в виде гранул. При этом вал, на котором установлены шнек 4, роторы 5, 6, 7 и разделительные шайбы 8, 10, 12 и 14, непрерывно вращается от привода и вместе с ним синхронно вращаются указанные шнек, роторы и разделительные шайбы.

Материал, поступивший в зону I подачи материала через отверстие 2, постепенно шнеком 4 продвигается в пределах этой зоны в направлении зоны II разрушения непосредственно к проходному отверстию 9 разделительной шайбы 8. Через проходное отверстие 9, выполненное с достаточно большой площадью проходного сечения, материал попадает в зону 16а приема материала первой ступени “а” разрушения материала. Вследствие вращения ротора 5 материал, зажатый в зоне 16а между шайбами 8 и 10, перемещается в зону 17а сжатия материала, подвергаясь тем самым деформированию в сложнонапряженном состоянии, интенсивность которого возрастает по мере продвижения материала из зоны 16а приема материала в зону 17а сжатия материала. При этом зона 17а условно начинается с сечения D (фиг.2) и заканчивается сечением С, проходящим через кромку разделительного ребра 18, установленного на наружной поверхности ротора 5. Координатами, определяющими положение разделительного ребра 18, являются углы α и β (фиг.2, 3). Значение угла β, под которым может быть установлено ребро 18, может составлять 0-45°.

Продвигаясь в зону 17а сжатия, материал подвергается одновременному воздействию объемного сжатия, сдвиговым деформациям и интенсивному трению поверхностных слоев материала о соответствующие поверхности ротора 5 и корпуса 1. В результате этого в частицах материала возникают микротрещины, вскрываются дефекты структуры и материал разрушается.

Далее материал, пройдя цикл разрушения при его движении из зоны 16а в зону 17а первой ступени “а” разрушения, под напором следующего материала, а также благодаря действию разделительного ребра 18 через отверстие 11 разделительной шайбы 10 поступает в зону 16b приема материала второй ступени “b” разрушения. На второй ступени разрушения при движении материала из зоны 16b в зону 17b этой ступени данный материал подвергается дальнейшему разрушению с образованием более мелких частиц. При этом процессы, происходящие на второй ступени “b” разрушения, аналогичны процессам, происходящим на первой ступени “а” разрушения. Далее материал, пройдя цикл разрушения при его движении из зоны 16b в зону 17b второй ступени “b” разрушения, под напором следующего материала, а также благодаря действию разделительного ребра 18 через отверстие 13 разделительной шайбы 12 поступает в зону 16с приема материала третьей ступени “с” разрушения. На третьей ступени разрушения материала при движении материала из зоны 16с в зону 17с этой ступени данный материал подвергается дальнейшему разрушению с образованием еще более мелких частиц. При этом процессы, происходящие на третьей ступени “с” разрушения, аналогичны процессам, происходящим на первой “а” и второй “b” ступенях разрушения. Далее материал, пройдя цикл окончательного разрушения при его движении из зоны 16с в зону 17с третьей ступени “с” разрушения, под напором следующего материала, а также благодаря действию разделительного ребра 18 через отверстие 15 разделительной шайбы 14 поступает на выгрузку из измельчителя через отверстие 3.

При разрушении материала происходит интенсивное выделение тепла, измельчаемый материал нагревается, нагреваются и соприкасающиеся с материалом элементы измельчителя. Рациональной при работе измельчителя является температура нагрева измельчаемого материала в интервале 120-124°С. Требуемый уровень температуры обеспечивается изменением частоты вращения вала измельчителя, а следовательно, и роторов и регулированием расхода материала, поступающего на измельчитель.

Интенсивность и тонкость измельчения в значительной мере зависят от величины зазора S (фиг.2), что позволяет организовать последовательное многоступенчатое измельчение материала. Для этого минимальные зазоры S между поверхностями роторов последовательности ступеней разрушения и внутренней поверхностью корпуса выполняют дискретно изменяющимися от большего к меньшему. Это позволяет получить продукт измельчения (порошок) неограниченно малого размера частиц и уменьшить энерго- и теплонапряженность элементов измельчителя.

1. Тонкодисперсный измельчитель полимерного материала, содержащий цилиндрический корпус с двумя последовательными вдоль оси корпуса рабочими зонами - зоной подачи материала и зоной разрушения материала, а также двумя отверстиями - отверстием для загрузки материала в зону подачи материала и отверстием для выгрузки материала из зоны разрушения материала, вал, расположенный в корпусе по его оси и соединенный с приводом, шнек, соосно установленный на валу в зоне подачи материала, и ротор, установленный на валу в зоне разрушения материала, отличающийся тем, что он содержит разделительные шайбы, которые установлены на валу в зоне разрушения материала соосно с этим валом и которые при этом жестко соединены с торцами ротора, образуя тем самым вместе с этим ротором ступень разрушения материала, при этом ротор установлен на валу со смещением его оси относительно оси вала, так что пространство между частью цилиндрической поверхности ротора, противоположной указанному смещению, соответствующей частью внутренней цилиндрической поверхности корпуса и соответствующими частями поверхностей разделительных шайб образует зону приема материала, а противоположное пространство между частью цилиндрической поверхности ротора со стороны указанного смещения соответствующей частью внутренней цилиндрической поверхностью корпуса и соответствующими частями поверхностей разделительных шайб образует зону сжатия материала, кроме того, в первой по ходу движения материала разделительной шайбе в области зоны приема материала выполнено проходное отверстие для возможности поступления материала через это отверстие в указанную зону приема материала, а во второй по ходу движения материала разделительной шайбе в области зоны сжатия материала выполнено проходное отверстие для возможности выхода материала через это отверстие из указанной зоны сжатия материала, при этом площадь сечения проходного отверстия в первой разделительной шайбе превышает площадь сечения проходного отверстия во второй разделительной шайбе.

2. Тонкодисперсный измельчитель полимерного материала по п.1, отличающийся тем, что на валу в зоне разрушения установлены дополнительные роторы, однотипные упомянутому ротору, и дополнительные разделительные шайбы, однотипные упомянутой второй разделительной шайбе, так что каждый последующий по ходу движения материала ротор совместно с присоединенными к его торцам разделительными шайбами образует ступень разрушения материала с меньшим проходным сечением зоны сжатия материала относительно предыдущей по ходу движения материала ступени разрушения материала.

3. Тонкодисперсный измельчитель полимерного материала по любому из пп.1 и 2, отличающийся тем, что на наружной цилиндрической поверхности ротора в области зоны сжатия материала установлено разделительное ребро, расположенное вдоль оси ротора или под острым углом к его оси.