Экструзионная головка для изготовления пластмассового рукавного или трубчатого жгута

Иллюстрации

Показать всеИзобретение относится к экструзионной головке для изготовления ластмассового рукавного или трубчатого жгута, а также к экструзионно-раздувной машине, оборудованной экструзионной головкой в соответствии с изобретением. Экструзионная головка соединена с выходом экструдера и имеет сопловый механизм, содержащий дорн и кольцевое сопло, ограничивающие проходную щель. Диаметр отверстия проходной щели может регулироваться с помощью управляемого исполнительным приводом осевого относительного перемещения между дорном и кольцевым соплом. Экструзионная головка содержит подвесную часть и соединенную с ней с возможностью отсоединения экструзионную часть, которая имеет все подсоединения и проточные каналы для экструдируемой пластмассы. Сопловый механизм размещен в экструзионной части головки. Исполнительный привод установлен на подвесной части экструзионной головки и может с возможностью отсоединения присоединяться к дорну или кольцевому соплу. Описана также экструзионно-раздувная машина, снабженная указанной экструзионной головкой. Изобретение позволяет упростить и ускорить замену экструзионной головки в экструзионно-раздувной машине, исключить трудоемкие операции. 2 н. и 9 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к экструзионной головке для изготовления пластмассового рукавного или трубчатого жгута в соответствии с ограничительной частью п.1 формулы изобретения. Изобретение относится также к экструзионно-раздувной машине, оборудованной экструзионной головкой в соответствии с изобретением.

Общепринятые в прошлом емкости из белой жести или листа из цветных металлов, стекла или также керамики во все большей мере заменяются емкостями из пластмассы. В частности, для упаковки текучих веществ, например напитков, масла, чистящих средств, косметических средств и т.д., начинают применяться в основном пластмассовые емкости. Разумеется, небольшой вес и небольшие расходы играют немаловажную роль при такой замене. Применение рециклируемых пластмассовых материалов и в целом более благоприятный общий энергобаланс при их изготовлении также вносят свой вклад в то, чтобы способствовать признанию у потребителей пластмассовых емкостей, в частности пластмассовых бутылок.

Изготовление пластмассовых емкостей, в частности пластмассовых бутылок, например, из полиэтилена или полипропилена осуществляется способом формования с раздувом, в частности способом экструзии рукава с раздувом. При этом вначале с помощью экструзионной головки экструдируют одно- или многослойный рукавный или трубчатый пластмассовый рукав предпочтительно из термопластичной пластмассы. Обычно экструдированный непрерывным способом пластмассовый рукав вводится в форму для формования с раздувом, отрезается, раздувается через дорн для раздува за счет избыточного давления и подвергается отверждению охлаждением. Примененные для этого экструзионно-раздувные машины имеют, как правило, по меньшей мере, один экструдер для подачи пластмассового материала на экструзионную головку. Выход экструдера соединен с экструзионной головкой, имеющей, по меньшей мере, одно экструзионное сопло, диаметр отверстия которого может регулироваться. Для непрерывной работы экструзионно-раздувной машины в известных экструзионно-раздувных машинах предусмотрены две позиции с формами для формования с раздувом, которые попеременно обслуживаются экструзионной головкой. Позиции с формами для формования с раздувом при этом установлены напротив друг друга с обеих сторон экструдера и имеют столы с формами для формования с раздувом с собственными формами с раздувом, которые поочередно перемещаются под экструзионную головку, чтобы захватить экструдированный шланг. В целом экструдер с экструзионной головкой и обе позиции с формами для формования с раздувом образуют приблизительно Т-образную форму. При этом экструдер с экструзионной головкой представляет собой длинную полосу Т-образной формы, а оба стола с формами для формования с раздувом попеременно перемещаются вдоль коротких половин поперечной полосы под экструзионную головку.

Экструзионная головка соединена с выходом экструдера и снабжается им предпочтительно термопластичным пластмассовым материалом. На экструзионной головке предусмотрено, по меньшей мере, одно экструзионное сопло. Экструзионная головка снабжена несколькими экструзионными соплами, чтобы за один рабочий ход изготавливать одновременно несколько пластмассовых рукавов, принимаемых многониточной формой для формования раздувом. Каждое экструзионное сопло содержит сопловой механизм, имеющий центральный дорн, и окружающее дорн кольцевое сопло. Ограниченный наружной поверхностью дорна и внутренней поверхностью кольцевого сопла кольцевой канал образует выходное отверстие экструзионного сопла. Обычно дорн имеет расширяющуюся или также сужающуюся к своему свободному концу в виде конуса форму. Внутренняя поверхность кольцевого сопла при этом обычно является одновременно конической поверхностью. При этом угол наклона внутренней поверхности кольцевого сопла относительно оси дорна отличается от угла наклона наружной поверхности дорна. Посредством осевого относительного движения между дорном и кольцевым соплом изменяется и регулируется диаметр выходного отверстия и тем самым толщина стенки экструдированного пластмассового рукава. Относительное движение осуществляется при этом посредством поднятия или опускания дорна относительно расположенного неподвижно кольцевого сопла. Из уровня техники известны также решения, в которых кольцевое сопло перемещается по оси, а дорн установлен неподвижно.

Для осевого относительного перемещения между дорном и кольцевым соплом предусмотрен гидравлический или электрический исполнительный привод, от которого осуществляется относительное движение в соответствии с задаваемыми критериями. Исполнительный привод взаимодействует с дорном или кольцевым соплом, чтобы регулировать диаметр выходного отверстия и тем самым модулировать толщину стенки экструдированного пластмассового рукава в соответствии с заданным значением. С учетом перемещаемой массы, в частности, при перемещении по высоте кольцевого сопла, скорости и точности перемещения, примененные для исполнительного привода электродвигатели и приводы связаны с относительно высокими затратами и дороги. Необходимо многократно заменять экструзионную головку, например, для того, чтобы подогнать экструзионно-раздувную машину к разным пластмассам, или заменить однослойную экструзионную головку на многослойную, или подогнать экструзионную головку к разным формам емкости, разным формам для формования с раздувом и т.п. Известные из уровня техники экструзионные головки выполнены в виде конструктивного блока, который заменяется только целиком. Поэтому в известных экструзионно-раздувных машинах необходимо снять с фланцев всю экструзионную головку с сопловым механизмом и исполнительным приводом от экструдера и заменить новой экструзионной головкой. Вновь установленная экструзионная головка после этого должна быть согласована с измененными соотношениями и выверена целиком заново. Если учесть огромную массу экструзионной головки, то непосредственно понятно, что замена и выверка всей экструзионной головки является требующим много времени и очень трудоемким процессом. Исполнительный привод для соплового механизма является составной частью известных из уровня техники головок для экструзии рукавов и при замене головки для экструзии рукавов составляет очень заметную долю расходов. Кроме того, при замене известных головок для экструзии рукавов необходимо также установить заново гидравлические и/или электрические проводки для исполнительного привода для того, чтобы тем самым обеспечить надежную работу переоборудованной таким образом экструзионно-раздувной машины.

Поэтому в основе изобретения лежит задача устранить указанные недостатки экструзионно-раздувных машин согласно уровню техники. Необходимо создать предпосылки для упрощения замены экструзионной головки в экструзионно-раздувной машине. Необходимо избежать трудоемких работ по юстировке. При этом необходимо модифицировать экструзионную головку так, чтобы замена могла производиться быстрее, с меньшими затратами и дешевле.

Данные задачи в соответствии с изобретением решаются за счет экструзионной головки для изготовления трубчатого или рукавного пластмассового жгута, которая имеет признаки, указанные в отличительной части п.1 формулы изобретения. Предпочтительные усовершенствования и/или предпочтительные варианты изобретения являются предметом зависимых пунктов формулы изобретения.

Экструзионная головка в соответствии с изобретением для изготовления пластмассового рукавного или трубчатого жгута может соединяться с выходом экструдера и содержит сопловой механизм, состоящий из сердечника и кольцевого сопла. Сердечник и кольцевое сопло ограничивают проходную щель, диаметр отверстия которой может изменяться управляемым от исполнительного привода осевым относительным перемещением между сердечником и кольцевым соплом. Экструзионная головка содержит подвесную часть и соединенную с ней с возможностью отсоединения экструзионную часть, имеющую все подсоединения и каналы для экструдируемой массы и снабженную сопловым механизмом. Исполнительный привод установлен на подвесной части и может с возможностью отсоединения соединяться с дорном или с кольцевым соплом.

Посредством разделения экструзионной головки на подвесную часть и экструзионную часть созданы предпосылки для упрощенной замены. Экструзионная часть соединена с подвесной частью с возможностью отделения. Тем самым при замене не нужно более демонтировать и заменять всю экструзионную головку. Достаточно освободить экструзионную часть от подвесной части и только заменить экструзионную часть. Все подсоединения, и проточные каналы для экструдируемой массы, и сопловый механизм предусмотрены на заменяемой экструзионной части. Тем самым при замене экструзионной части отпадает необходимость в новой юстировке соплового механизма для регулирования необходимых значений количества протекающего вещества. Каналы для текучей пластмассы и сопловый механизм всегда оптимально согласованы друг с другом. И замену также можно произвести гораздо проще, так как посредством разделения экструзионной головки на подвесную часть и экструзионную часть вес заменяемой части значительно уменьшен. Так как исполнительный привод для изменения диаметра отверстия кольцевого канала соплового механизма установлен на подвесной части, он сохраняется при замене экструзионной части. Это дает экономическое преимущество, не говоря уже об уменьшении массы. При замене экструзионной части необходимо создать только механические соединения. Изготовление дополнительных гидравлических и/или электрических соединений для исполнительного привода, которые всегда могут представлять собой источник дефектов, более не требуется.

Для установки толщины стенки экструдированного пластмассового рукава регулируется проходная щель соплового механизма по своей ширине. Это осуществляется путем осевого относительного перемещения между дорном и кольцевым соплом. В то время как установка диаметра может производиться также путем перестановки кольцевого сопла относительно установленного неподвижно на экструзионной части дорна, в предпочтительном варианте выполнения изобретения дорн представляет собой перемещаемый по оси элемент сопла. Для этого дорн соединен с регулирующей штангой, взаимодействующей с исполнительным приводом и обеспечивающей осевое перемещение дорна относительно неподвижного кольцевого сопла. Регулирующая штанга установлена при этом с преимуществом на осевом удлинении дорна и проходит через экструзионную часть. Регулирующая штанга приводится в действие от исполнительного привода, чтобы поднять и соответственно опустить дорн относительно кольцевого сопла и тем самым регулировать диаметр отверстия проходной щели соплового механизма.

Для того чтобы при необходимости очень просто заменить экструзионную часть и, с другой стороны, обеспечить надежное взаимодействие исполнительного привода и регулирующей штанги, соединение между подвесной частью и экструзионной частью, с одной стороны, и между исполнительным приводом и регулирующей штангой, с другой стороны, выполнено в виде соединения с геометрическим замыканием. При этом оказывается особенно целесообразным, если соединения выполнены соответствующим образом как входящие в зацепление друг с другом планки или подобным образом выполненные соединительные детали.

Для соединения регулирующей штанги с исполнительным приводом очень целесообразным оказывается соединение с геометрическим замыканием через две входящие друг в друга выполненные L-образно регулирующие траверсы. Соединение с геометрическим замыканием через две входящие друг в друга, выполненные L-образно регулирующие траверсы с точки зрения монтажа обладает преимуществом особенно в экструзионной части с несколькими сопловыми механизмами. На регулирующей траверсе со стороны экструзионной части при этом установлено некоторое количество регулирующих штанг, соответствующее количеству сопловых механизмов. Соединение регулирующих штанг с исполнительным приводом производится при этом через общую регулирующую траверсу. Так как разные сопловые механизмы экструдируют все одновременно одинаковые пластмассовые жгуты, достаточно переместить регулирующую траверсу аксиально по высоте для того, чтобы во всех сопловых механизмах отрегулировать диаметр отверстия в необходимой мере.

В очень простом и целесообразном варианте выполнения соплового механизма ограничивающие диаметр отверстия поверхности дорна и/или кольцевого сопла выполнены коническими. При этом они имеют отличающуюся друг от друга конусность.

В преимущественном варианте осуществления изобретения на экструзионной части предусмотрено, по меньше мере, одно прижимное место для выхода экструдера. Подвесная часть свободна от каналов и присоединений для экструдированной массы. Вследствие этого меры по уплотнению между подвесной частью и экструзионной частью можно не принимать. Сжиженный пластмассовый гранулят должен лишь удерживаться в экструзионной части в текучем и экструдируемом состоянии. Специальные меры в подвесной части не требуются.

С преимуществом и просто приспосабливаемая к необходимым данным условиям экструзионно-раздувная машина содержит экструзионную головку, в частности, разделенную на подвесную часть и экструзионную часть экструзионную головку в соответствии с одним из предшествующих вариантов выполнения изобретения. При этом подвесная часть установлена в корпусной части машины, подвижной по всем трем координатным направлениям. В данном варианте выполнения экструзионно-раздувной машины экструзионная часть соединена с экструдером шарнирно.

В усовершенствованном предпочтительном варианте выполнения оборудованной экструзионной головки в соответствии с изобретением экструзионно-раздувной машины экструдер установлен на шарнирах, чтобы обеспечивать подвижность экструзионной части во всех трех координатных направлениях.

Ниже изобретение поясняется подробнее со ссылкой на схематические чертежи. Показано не в масштабе схематическое изображение:

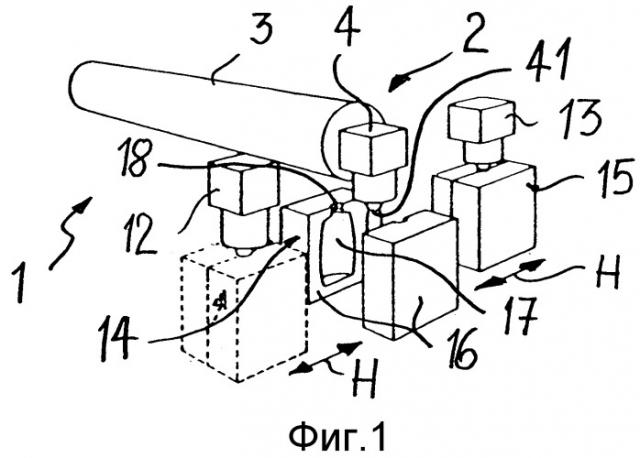

фиг.1 - принципиальное изображение экструзионно-раздувной машины с экструзионным блоком и двумя позициями с формами для формования с раздувом;

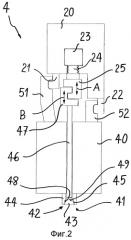

фиг.2 - схематическое аксиальное в разрезе изображение экструзионной головки с подвесной частью и экструзионной частью;

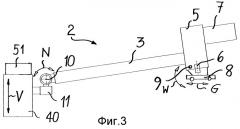

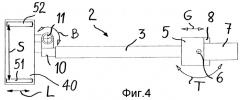

фиг.3 и 4 - два схематических изображения соединенной с экструдером экструзионной части.

Показанная на фиг.1 только принципиально экструзионно-раздувная машина обозначена в целом поз. 1. Конструкция таких экструзионно-раздувных машин достаточно известна из “Blow molding handbook, edited by Donald V.Rosato and Dominick V.Rosato, 1989, ISBN 1-56990-089-2, Library of Congress Catalogue Card Number 88-016270”. Поэтому изображение на фиг.1 ограничивается обязательно необходимыми для понимания составными частями экструзионно-раздувной машины 1. Например, при этом речь идет о раздувной машине с двумя позициями, как она предлагается и согласно изобретению. Она содержит экструзионный блок 2 и две позиции 12, 13 с формами для формования с раздувом. Экструзионный блок 2 содержит экструдер 3 для гранулята пластмассы и соединенную с ним экструзионную головку 4, имеющую, по меньшей мере, одно экструзионное сопло 41. Продольная протяженность экструдера 3 определяет продольное направление экструзионно-раздувной машины 1. Позиции 12, 13 с формами для формования с раздувом содержат каждая головку раздувной машины с дорном для раздува. Каждая позиция 12, 13 с формами для формования с раздувом снабжена столом 14, 15 форм для формования с раздувом, в котором установлены формы 16. Формы 16 содержат в себе, каждая, полость 17, которая соответствует форме изготовляемой емкости, например бутылки, и имеют на своей обращенной к экструзионной головке 4 верхней стороне отверстие 18. Столы 14, 15 с формами для формования с раздувом попеременно перемещаются из своих концевых боковых положений в положение, в котором отверстие 18 формы 16 находится в вертикальном перекрытии с экструзионным соплом 41. Боковое смещение столов 14, 15 форм для формования с раздувом производится при этом, по существу, перпендикулярно продольному направлению экструзионно-раздувной машины 1.

Поданный через экструдер гранулят пластмассы в экструдере 3 и/или экструзионной головке 4 расплавляется и экструдируется в экструзионном сопле 41 в виде бесконечного рукава. Рукав может быть экструдирован одно- или многослойным. Для этого можно предусмотреть также дополнительные экструдеры, переносящие необходимые разные пластмассовые материалы к экструзионной головке 4. Столы 14, 15 с формами для формования раздувом с формами 16 попеременно перемещаются из своих концевых положений в позициях 12, 13 с формами для формования с раздувом сбоку под экструзионную головку 4, формы 16 открываются, и снимается кусок экструдированного жгута. После этого соответствующий стол 14, 15 с формами для формования с раздувом снова перемещается назад в свое концевое положение в позиции 12, 13 с формами для формования с раздувом. Затем в нем емкость раздувается с помощью дорна для раздува, введенного через отверстие 18 в полость. Готовая емкость выталкивается, и цикл повторяется. В то время, когда в одной позиции 12 с формами для формования с раздувом раздувается одна емкость, стол 15 с формами для формования с раздувом второй позиции 13 с формами для формования с раздувом перемещается сбоку под экструзионную головку 4, чтобы принять следующий кусок экструдированного рукава. Таким способом обеспечивается непрерывная работа.

Фиг.2 представляет собой схематическое изображение экструзионной головки 4 в аксиальном разрезе, выполненной в соответствии с изобретением. Видно, что экструзионная головка 4 содержит подвесную часть 20 и соединенную с ней с возможностью отсоединения экструзионную часть 40. Обе части соединены друг с другом с геометрическим замыканием через присоединительные детали 21, 22 со стороны подвесной части и присоединительные детали 51, 52 со стороны экструзионной части. Например, присоединительные детали 21, 22 представляют собой выступающие с нижней стороны подвесной части 20 L-образно изогнутые стальные профили, которые входят в соответствующие пазы выступающих с верхней стороны экструзионной части присоединительных элементов 51, 52. Для монтажа экструзионной части 40 стальные профили вдвигаются друг в друга.

Экструзионная часть 40 снабжена экструзионным соплом 41. Оно образовано сопловым механизмом 42, содержащим окружающее дорн 43 кольцевое сопло 44. Внутренняя поверхность 48 кольцевого сопла 44 и наружная поверхность 49 дорна 43 ограничивают кольцеобразную проходную щель 45 экструзионного сопла 41, через которую выходит пластмассовый рукав. Обе ограничивающие проходную щель 45 поверхности 48, 49 образованы с преимуществом коническими. При этом внутренняя поверхность 48 кольцевого сопла 44 и наружная поверхность 49 дорна 43 имеют разную конусность.

Диаметр проходной щели 45 изменяется посредством осевого относительного движения между дорном 43 и кольцевым соплом 44. Все присоединения и проточные каналы для сжиженной пластмассы размещены в экструзионной части 40 экструзионной головки 4. По причинам наглядности на фиг.2 их изображение отсутствует.

В показанном на фиг.2 примере выполнения регулирование диаметра отверстия осуществляется путем осевого перемещения дорна 43 относительно находящегося неподвижно на экструзионной части 40 кольцевого сопла 44. С этой целью дорн 43 соединен с регулирующей штангой 46, проходящей по оси через экструзионную часть 40 и закрепленной на своем конце со стороны подвесной части на регулирующей траверсе 47. Регулирующая траверса 47 экструзионной части 40 входит с геометрическим замыканием в соответствующую регулирующую траверсу 25 со стороны подвесной части. Например, регулирующие траверсы 47, 25 выполнены приблизительно в виде L-образных планок, надвигаемых или навешиваемых друг в друга по длине. Регулирующая траверса 25 со стороны подвесной части закреплена на подъемной детали 24, перемещаемой электрическим или гидравлическим исполнительным приводом, указанным на фиг.2 поз. 23, аксиально по высоте. Это показано на фиг.2 двойной стрелкой А. Исполнительный привод 23 установлен на подвесной части 20 и соединен с блоком управления. Вследствие соединения с геометрическим замыканием аксиальное перемещение по высоте регулирующих траверс 25, 47 передается на регулирующую штангу 46 и дорн 43, и диаметр отверстия проходной щели 45 изменяется. Это показано на фиг.2 двойной стрелкой В. Этим регулируется толщина стенки экструдированного пластмассового рукава. В многониточной форме для формования на регулирующей траверсе 47 можно устанавливать несколько регулирующих штанг, которые со своей стороны соединены с несколькими дорнами. Таким образом можно изготовить несколько пластмассовых рукавов. Для изменения диаметра отверстия экструзионных сопел достаточно одного единственного исполнительного привода 23, от которого регулирующая балка 25 со стороны подвесной части имеет возможность аксиально подниматься и опускаться.

Выход экструдера присоединен фланцами к экструзионной части 40. Фиг.3 и 4 показывают такой экструзионный блок 2 экструзионно-раздувной машины схематически в виде сбоку и сверху. Экструзионный блок 2 образован экструдером 3 и соединенной с выходом экструдера экструзионной частью 40. Экструзионный блок 2 сбалансирован так, что его центр тяжести находится, по существу, на участке привода для экструдера 3. Привод при этом установлен в корпусе 5 привода. Унифицированный узел привода 7 для экструдера в качестве противовеса экструдеру 3 присоединен фланцами к корпусу 5 привода.

Весь экструзионный блок 2 установлен шарнирно в корпусе экструзионно-раздувной машины и может перемещаться в продольном направлении. Шарнирная установка осуществляется на участке привода для экструдера 3. Для этого на корпусе привода 5 предусмотрено сочленение 9 экструдера, позволяющее вертикальный наклон экструдера 3. Вертикальная подвижность показана на фиг.3 двойной стрелкой W. Корпус 5 привода установлен на направляющих салазках 8 и может, по существу, горизонтально поворачиваться вокруг оси 6. Возможность горизонтального поворота показана на фиг.4 двойной стрелкой Т. Направляющие салазки 8 проведены, например, по роликам или колесам на рельсах, предусмотренных на платформе экструзионно-раздувной машины, и проходят в продольном направлении машины. Направляющие салазки 8 обеспечивают простое контролируемое перемещение экструзионного блока 2 в продольном направлении, что показано соответственно на фиг.3 и 4 двойной стрелкой G. Благодаря выбранному типу установки экструзионный блок 2 подвижен в вертикальном направлении и в сторону и также может перемещаться под контролем в продольном направлении экструзионно-раздувной машины.

Экструзионная часть 40 шарнирно соединена с экструдером 3. Шарнирное соединение имеет две степени свободы и позволяет осуществлять вертикальный и, по существу, боковой поворот экструзионной части 40 относительно экструдера 3. Шарнирное присоединение образовано, например, двумя проходящими, по существу, перпендикулярно друг другу трубчатыми шарнирными соединениями 10, 11. Способность вертикального наклона экструзионной части 40 в вертикальном трубчатом шарнирном соединении 10 показана на фиг.3 двойной стрелкой N. На фиг.4 двойная стрелка В означает способность горизонтального поворота экструзионной части 40 вокруг трубчатого шарнирного соединения 11. Экструзионная часть 40 соединена с геометрическим замыканием с непоказанной подвесной частью, подвешенной в детали рамы корпуса экструзионно-раздувной машины таким образом, что создается возможность перемещения во всех трех координатных направлениях. Благодаря шарнирному присоединению экструзионной части 40 к экструдеру 3, с одной стороны, и благодаря шарнирной и в продольном направлении смещаемой установке экструзионного блока 2 движения экструзионной части 40 преобразуются в движения опрокидывания и поворота экструдера 3, и создаются следующие процессы движения:

- вертикальное движение экструзионной части 40 в направлении двойной стрелки V приводит к небольшому наклону по двойной стрелке N в трубчатом шарнирном соединении 10 и небольшому наклону W в экструдерном сочленении 9, а также к продольному смещению по стрелке G;

- горизонтальное движение экструзионной части 40 перпендикулярно продольному направлению в направлении двойной стрелки S приводит к вращению по двойной стрелке В в трубчатом шарнирном соединении 11, вращению Т в экструдерном сочленении 9 и к продольному смещению G;

- горизонтальное перемещение экструзионной части 40 в продольном направлении дает в результате продольное смещение G положения салазок экструзионного блока 2.

1. Экструзионная головка для изготовления рукавного или трубчатого пластмассового жгута, соединяемая с выходом экструдера (3) и имеющая сопловый механизм (42), содержащий дорн (43) и кольцевое сопло (44), ограничивающее проходную щель (45), диаметр отверстия которой может регулироваться с помощью управляемого исполнительным приводом (23) осевого относительного перемещения (А, В) между дорном (43) и кольцевым соплом (44), отличающаяся тем, что экструзионная головка содержит подвесную часть (20) и соединенную с ней с возможностью отсоединения экструзионную часть (40), которая имеет все подсоединения и проточные каналы для экструдируемой пластмассы и оборудована сопловым механизмом (42), а исполнительный привод (23) установлен на подвесной части (20) и может с возможностью отсоединения присоединяться к дорну (43) или кольцевому соплу (44).

2. Экструзионная головка по п.1, отличающаяся тем, что исполнительный привод (23) соединен через регулирующую штангу (46) с дорном (43), и регулирование диаметра отверстия проходной щели (45) соплового механизма (42) осуществляется путем осевого смещения дорна (43).

3. Экструзионная головка по п.2, отличающаяся тем, что соединение между подвесной частью (20) и экструзионной частью (40) и между исполнительным приводом (23) и регулирующей штангой (46) представляет собой соединение с геометрическим замыканием.

4. Экструзионная головка по п.3, отличающаяся тем, что соединение между исполнительным приводом (23) и регулирующей штангой (46) происходит через две входящие друг в друга с геометрическим замыканием регулирующие траверсы (25, 47).

5. Экструзионная головка по п.4, отличающаяся тем, что экструзионная часть (40) содержит несколько сопловых механизмов (42), и на регулирующих траверсах (47) установлено некоторое количество регулирующих штанг (46), которое соответствует количеству сопловых механизмов (42).

6. Экструзионная головка по одному из пп.1-5, отличающаяся тем, что ограничивающие проходную щель (45) поверхности (48, 49) дорна (43) и/или кольцевого сопла (44) выполнены конусными и имеют отличающуюся друг от друга конусность.

7. Экструзионная головка по одному из пп.1-5, отличающаяся тем, что экструзионная часть (40) снабжена по меньшей мере одним прижимным местом для выхода экструдера (3).

8. Экструзионная головка по п.6, отличающаяся тем, что экструзионная часть (40) снабжена по меньшей мере одним прижимным местом для выхода экструдера (3).

9. Экструзионно-раздувная машина с экструзионной головкой, отличающаяся тем, что экструзионная головка выполнена в соотвествии с предшествующими признаками по любому из пп.1-8.

10. Экструзионно-раздувная машина по п.9, отличающаяся тем, что подвесная часть (20) установлена в части корпуса машины с возможностью перемещения по всем трем координатным направлениям, и экструзионная часть (40) шарнирно соединена с экструдером (3).

11. Экструзионно-раздувная машина по п.10, отличающаяся тем, что экструдер (3) установлен на шарнирах.