Способ изготовления формоустойчивого фильтр-элемента из полимерного материала и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к производству средств очистки газов от взвешенных в них твердых частиц и может быть использовано для изготовления промышленных фильтров, в частности, для тонкой очистки воздуха от пыли во всасывающем тракте стационарных газотурбинных установок. Способ включает образование складок зигзагообразной формы и термообработку. Формообразование блока объемного фильтр-элемента осуществляют в одну операцию одновременно по всем линиям сгиба заготовки. Термообработку блока объемного фильтр-элемента выполняют после операции формообразования нагревом материала только по вершинам и впадинам гофров объемного фильтр-элемента до температуры, обеспечивающей снятие упругих напряжений в зонах изгиба полимерного материала фильтр-элемента. Устройство для осуществления способа включает формообразующую оправку, выполненную из воздухонепроницаемой ткани, вакуумный мешок и герметизирующий валик. На оправке с шарнирными зазорами по всем кромкам закреплены плоские пластинчатые элементы, образующие при трансформировании зигзагогофрированную поверхность. В шарнирных зазорах по зигзагообразным линиям формообразующей оправки расположены гибкие нагревательные элементы. Изобретение обеспечивает повышение качества зигзагогофрированного фильтр-элемента, сокращение количества технологических операций. 2 с.п. ф-лы, 4 ил.

Реферат

Изобретение относится к производству средств очистки газов от взвешенных в них твердых частиц и может быть использовано для изготовления промышленных фильтров, в частности, для тонкой очистки воздуха от пыли во всасывающем тракте стационарных газотурбинных установок.

Известен способ изготовления патронного фильтровального элемента, включающий укладку фильтрующей мембраны между подложками, гофрирование полученного пакета путем сжатия каждого гофра в направлении гофрирования и термостабилизацию вершины каждого гофра при температуре, равной температуре размягчения материала подложек [1].

Недостатком данного способа является его низкая производительность, так как стабилизацию заданной гофрированной формы фильтровального пакета осуществляют последовательной термофиксацией каждого отдельного гофра пакета в процессе гофрирования.

Известен способ изготовления формоустойчивого фильтрующего элемента, выбранный в качестве прототипа [2]. По этому способу процесс изготовления формоустойчивого фильтрующего элемента состоит из следующих операций: образование продольных складок зигзагообразной формы, термообработка и последующая прокатка с образованием гофр заданной формы.

Недостатком такого способа является то, что формообразование гофрированной структуры фильтрующего элемента осуществляют в два этапа через операцию термообработки. При такой последовательности операций и при использовании полимерных материалов в качестве фильтровального материала сложно получить гофр заданной формы после операции термообработки, так как полимерный материал при операции термообработки фиксирует заданную форму складок и дальнейшее его формообразование не обеспечит получение требуемой гофрированной структуры зигзагообразной формы. Другой недостаток этого способа заключается в том, что при прокатке, с целью получения окончательной формы гофра, к материалу фильтрующего элемента прикладываются значительные усилия, которые обуславливают пластические сжимающие деформации по его поверхностям. Сжимающие деформации приводят к смыканию волокон полимерного фильтрующего материала и, как результат, - к снижению фильтрационной способности материала.

Техническая задача изобретения - получение формоустойчивого фильтрующего элемента из полимерного материала в виде объёмной складчатой конструкции с зигзагогофрированной формой гофров.

Решение поставленной задачи обеспечивается тем, что в известном способе получения формоустойчивого фильтрующего элемента, включающем образование складок зигзагообразной формы и термообработку, согласно изобретению формообразование блока объемного фильтр-элемента осуществляют одновременно по всем линиям сгиба заготовки, а термообработку блока объемного фильтр-элемента выполняют после операции формообразования, нагревом материала фильтра-элемента только по вершинам и впадинам гофров до температуры, обеспечивающей удаление упругих напряжений в зонах изгиба полимерного материала фильтр-элемента.

Техническим результатом, достигаемым при осуществлении заявляемого изобретения, является повышение качества зигзагогофрированного фильтр-элемента, изготавливаемого из полимерных материалов, и повышение производительности процесса его изготовления за счет сокращения количества технологических операций и переходов.

Сравнение изобретения с прототипом позволяет установить соответствие его критерию “новизна”. При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают заявляемому техническому решению соответствие критерию “существенные отличия”.

Наиболее близким по технической сущности к устройством для реализации предлагаемого способа является устройство для изготовления изделий сложного профиля из композиционных материалов [3].

Данное устройство включает формообразующую поверхность из ряда шарнирно соединенных в местах изменения формы элементов и средства изменения положения этих элементов в пространстве.

Недостатком данного устройства применительно к реализации заявляемого способа изготовления формоустойчивого фильтр-элемента зигзагогофрированной формы из полимерных материалов является невозможность термофиксации его формы.

Цель изобретения - обеспечение реализации заявляемого способа изготовления формоустойчивого фильтр-элемента из полимерного материала.

Цель достигается тем, что устройство для изготовления формоустойчивого фильтр-элемента из полимерного материала, включающее формообразующую оправку, выполненную из воздухонепроницаемой ткани, на которой с шарнирными зазорами по всем кромкам закреплены плоские пластинчатые элементы, образующие при трансформировании зигзагогофрированную поверхность, вакуумный мешок и герметизирующий валик, согласно изобретению снабжено гибкими нагревательными элементами, укреплёнными на ткани в шарнирных зазорах по зигзагообразным линиям формообразующей оправки, соответствующим линиям выступов и впадин гофров в её трансформированном положении.

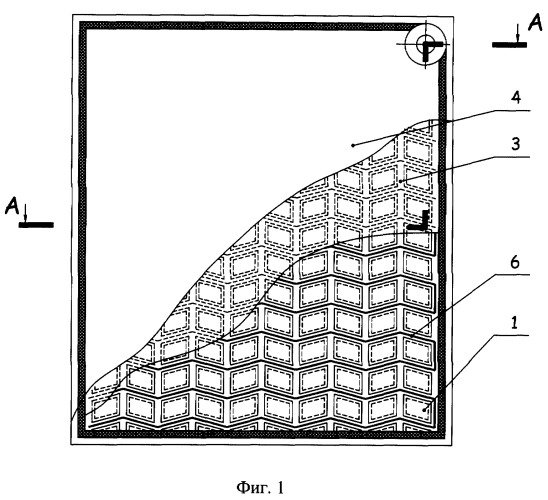

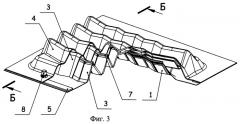

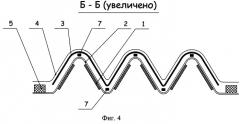

Устройство для изготовления формоустойчивого фильтр-элемента по заявленному способу отображено на чертежах, где на фиг. 1 показан общий вид устройства в исходном (плоском) состоянии, вид сверху; на фиг.2 - сечение А-А по фиг.1; на фиг.3 - устройство в состоянии конечной стадии формообразования; на фиг.4 - сечение Б-Б по фиг.3.

На фиг. 1-4 цифрами обозначены следующие позиции: 1 - пластинчатые элементы, 2 - воздухонепроницаемая ткань, 3 - листовая заготовка, 4 - вакуумный мешок, 5 - герметизирующий валик, 6 -зигзагообразные линии, 7 - нагревательные элементы, 8 - штуцер.

Устройство для изготовления формоустойчивого фильтр-элемента содержит формообразующую оправку, выполненную из плоских пластинчатых элементов 1, закрепленных на воздухонепроницаемой ткани 2 с шарнирными зазорами по всем кромкам. Пластинчатые элементы 1 закреплены на нижней поверхности ткани 2. На верхней поверхности ткани 2 вдоль зигзагообразных линий 6 шарнирных зазоров укреплены гибкие нагревательные элементы 7. На поверхности формообразующей оправки располагается листовая заготовка 3 фильтр-элемента и над ней вакуумный мешок 4 (фиг.2). По периметру формообразующей оправки выполнен герметизирующий валик 5, обеспечивающий герметичность полости, образованной формозадающей оправкой и вакуумным мешком 4. В полотне вакуумного мешка 4 имеется штуцер 8 для соединения упомянутой полости с вакуумной магистралью (не показана).

Реализация предложенного способа показана на примере работы устройства для изготовления формоустойчивого фильтр-элемента из полимерного материала.

Устройство работает следующим образом.

На первом этапе изготовления формоустойчивого фильтр-элемента из полимерного материала все элементы 1 формообразующей оправки лежат в горизонтальной плоскости. На плоскую оправку последовательно укладывают (см. фиг.2) плоский лист заготовки 3 фильтр-элемента и вакуумный мешок 4. Для создания герметичной полости между вакуумным мешком 4 и формообразующей оправкой по периметру последней устанавливается из герметизирующего материала валик 5. С помощью вакуумного насоса через штуцер 8 в герметичной полости создается вакуум, который обеспечивает плотное прижатие материала заготовки 3 фильтр-элемента к пластинчатым элементам 1. Далее оправка выводится из плоского состояния, принимая форму, показанную на фиг.3. Заданные геометрические параметры объемного фильтр-элемента обеспечиваются размерами плоских пластинчатых элементов 1 и степенью трансформирования оправки. Первый этап изготовления формоустойчивого объемного фильтр-элемента таким образом завершен. Далее включают гибкие нагревательные элементы 7 и производят термообработку полимерного материала объемного фильтр-элемента по линиям сгиба, соответствующим вершинам и впадинам гофров объемного фильтр-элемента до температуры, обеспечивающей снятие упругих напряжений в зонах изгиба полимерного материала фильтр-элемента. После окончания термообработки производят разгерметизацию устройства, удаляют вакуумный мешок 4 и извлекают готовый зигзагогофрированный блок формоустойчивого объемного фильтр-элемента.

Техническое решение, реализованное в предлагаемом способе и устройстве для изготовления формоустойчивого объемного фильтр-элемента из полимерного материала, имеет следующие преимущества: достигается высокая производительность процесса изготовления фильтр-элемента; снижается трудоемкость изготовления за счет сокращения количества операций и переходов; снижается стоимость применяемого оборудования; повышается качество изготовления фильтр-элемента.

Источники информации

1. Патент РФ № 2050930, Кл. B 01 D 27/06, 63/00, 67/00, 1995, бюл.36.

2. Патент РФ № 1297292, Кл. В 01 D 46/02, 1999 г.

3. А.С. СССР №1706148, Кл. В 29 С 59/00, В 29 D 9/00, В 29 К 105:08, 1996, бюл.33.

1. Способ изготовления формоустойчивого объемного фильтр-элемента из полимерного материала, включающий образование складок зигзагообразной формы и термообработку, отличающийся тем, что формообразование блока объемного фильтр-элемента осуществляют в одну операцию одновременно по всем линиям сгиба заготовки, а термообработку блока объемного фильтр-элемента выполняют после операции формообразования нагревом материала фильтр-элемента только по вершинам и впадинам гофров объемного фильтр-элемента до температуры, обеспечивающей снятие упругих напряжений в зонах изгиба полимерного материала фильтр-элемента.

2. Устройство для изготовления формоустойчивого фильтр-элемента из полимерного материала, включающее формообразующую оправку, выполненную из воздухонепроницаемой ткани, на которой с шарнирными зазорами по всем кромкам закреплены плоские пластинчатые элементы, образующие при трансформировании зигзагогофрированную поверхность, вакуумный мешок и герметизирующий валик, отличающееся тем, что в шарнирных зазорах по зигзагообразным линиям формообразующей оправки расположены гибкие нагревательные элементы.