Способ получения быстротвердеющего сульфатостойкого портландцемента

Иллюстрации

Показать всеОбласть применения портландцемента - строительство морских сооружений, а также сооружений, работающих в минерализованных водах. Технический результат - возможность получения нового минерального вяжущего вещества, обладающего одновременно быстрым твердением и сульфатостойкостью. В способе получения быстротвердеющего сульфатостойкого портландцемента путем обжига портландцементной сырьевой смеси и дальнейшего помола портландцементного клинкера с добавлением гипса обжиг портландцементной сырьевой смеси ведут в восстановительной среде до степени восстановления α=0,1-0,2 с закалкой полученного портландцементного клинкера в воде от 1450°С и дальнейшим помолом его с добавлением гипса в количестве, не превышающем 3,5 мас.% по SO3, до удельной поверхности Sуд=2800-3000 см2/г. 1 табл.

Реферат

Изобретение относится к способам получения специальных минеральных вяжущих веществ, обладающих свойством набирать высокую прочность в ранние сроки твердения, что позволяет применять его для скоростного строительства и одновременно обеспечивать долговечность строительных сооружений и деталей в условиях воздействия агрессивных сульфатных сред.

Известен способ получения быстротвердеющих цементов (БТЦ) [Рояк С.М, Рояк Г.С. Специальные цементы. М.: Стройиздат, 1969, с.86-96; Кравченко И.В., Кузнецова Т.В., Власова М.Т., Юдович Б.Э. Химия и технология специальных цементов. М.: Стройиздат, 1979, с.134-178], который обеспечивает регламентированные требования к минералогическому составу клинкера: С3А не более 8 мас.%, C3S+С3А не менее 70 мас.%, обжигом сырьевой смеси в окислительной среде с последующим охлаждением полученного клинкера в холодильнике вращающейся печи. При помоле клинкера добавляют гипс из расчета не более 3,5 мас.% SO3 и измельчают до удельной поверхности Sуд более 3500 см2/г. Такой цемент соответствует ГОСТу 10178-85 и обеспечивает за 3 суток твердения предел прочности при сжатии 25,0 МПа для М400, либо 28,0 МПа для М500.

Недостатком БТЦ является повышенный удельный расход электроэнергии на помол цемента до высокой удельной поверхности и высокое содержание в клинкере С3А, что не обеспечивает этому цементу сульфатостойкость.

Известен способ получения сульфатостойкого портландцемента [Рояк С.М., Рояк Г.С. Специальные цементы. М.: Стройиздат, 1969, с.110-126; Кравченко И.В., Кузнецова Т.В., Власова М.Т., Юдович Б.Э. Химия и технология специальных цементов. М.: Стройиздат, 1979, с.179-189]. Регламентируемые требования обеспечивают обжигом сырьевой смеси в окислительной среде с последующим охлаждением полученного клинкера в холодильнике вращающейся печи. Минералогический состав клинкера: С3А не более 5 мас.%, С3А+С4АF не более 22 мас.%. При помоле клинкера добавляют гипс в количестве, не превышающем 3,5 мас.% SO3 в цементе. Тонкость помола цемента Sуд=2800-3000 см2/г.

Недостатком сульфатостойкого портландцемента является низкое содержание С3S - не более 50%, что негативно отражается на скорости набора прочности и марочности цемента.

Недостатками вышеуказанных способов является невозможность получения клинкера с компромиссным минералогическим и фазовым составами. Общим у рассматриваемых цементов является одинаковое требование к количеству гипса, добавляемого при помоле цементов. Требования к удельной поверхности расходятся: для быстротвердеющих цементов важным параметром является высокая удельная поверхность, а для сульфатостойкого цемента этот параметр определяющим не является. Задачей изобретения является совмещение в одном цементе свойств быстрого твердения и сульфатостойкости, а также снижение удельных энергозатрат на помол цемента.

В способе получения быстротвердеющего сульфатостойкого портландцемента путем обжига портландцементной сырьевой смеси и дальнейшего помола портландцементного клинкера с гипсом обжиг портландцементной сырьевой смеси ведут в восстановительной среде до степени восстановления α =0,1-0,2 с закалкой полученного портландцементного клинкера в воде от 1450° С и дальнейшим помолом его с гипсом в количестве, не превышающем 3,5 мас.% по SO3, до удельной поверхности Sуд=2800-3000 см2/г.

Поставленная задача решается следующим образом: сырьевую смесь портландцементного клинкера обжигают при 1450° С в восстановительной среде. Из зоны спекания клинкер выгружается и подвергается закалке водой с последующей самосушкой. Затем клинкер размалывают в мельнице совместно с гипсом из расчета не более 3,5 мас.% SO3 в портландцементе, до получения порошка портландцемента с удельной поверхностью 2800-3000 см2/г.

Формирование клинкера быстротвердеющего сульфатостойкого портландцемента в восстановительной среде до степени восстановления увеличивает гидратационную активность алита и белита за счет катионного обмена Са2+Fe2+ и повышения их ионности, что фиксируется быстрой закалкой в воде. Закалка в воде позволяет избежать кристаллизации из клинкерного расплава С3А и C4AF и осуществить стеклование клинкерного расплава. При гидратации стеклофазы образуются гидрогранаты 3СаО(Аl,Fе)2O3·хSiO2·(6-2х)Н2O, обладающие высокой сульфатостойкостью [Рояк С.М., Рояк Г.С. Специальные цементы. М.: Стройиздат, 1969, с.123]. Этим обеспечивается выполнение условий для приобретения цементом стойкости к сульфатной агрессии. Благодаря качественному изменению минералогического состава клинкера, приданию минералам-силикатам и клинкерному стеклу чрезвычайно высокой активности за счет наличия в их структуре Fе2+, достигается задача, поставленная в изобретении.

Предлагаемый способ позволяет получить быстротвердеющий сульфатостойкий портландцемент - качественно новое вяжущее вещество, обладающее прочностью при сжатии к 3 суткам твердения более 30 МПа и одновременно высокой стойкостью к сульфатной агрессии - не ниже КС6=0,92.

Примеры

Сырьевая смесь имеет химический состав, мас.%: SiO2=14,63; Аl2О3=3,17; Fe2O3=2,97; СаO=43,89; MgO=0,52; SО3=0,26; п.п.п.=34,56. После обжига получают клинкер химического состава, мас.%: SiO2=22,36; Al2O3=4,84; Fе2O3=4,55; СаO=67,06; MgO=0,79; SO3=0,40. Модульные характеристики клинкера: КН=0,92; n=2,38; p=1,07. При закалке в воде от температуры обжига 1450° С минералогический состав клинкера, маc.%: С3S=60,07; C2S=14,30; клинкерное стекло (cтeклoфaзa)=24,29%. С учетом MgO, клинкерное стекло составит 25,08 мас.%.

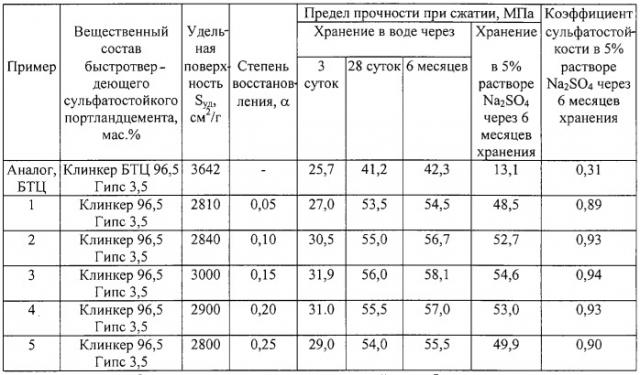

Восстановительная среда при обжиге клинкера регулируется с помощью коэффициента избытка воздуха в пределах от 1,05 до 0,95. При этом степень восстановления Fe2О3, содержащегося в клинкере, соответственно изменяется (табл. 1). Помол цемента осуществляется в шаровой мельнице до Sуд в пределах 2800-3000 см2/г.

Данные таблицы показывают, что предлагаемый способ позволяет получить новое вещество, обладающее одновременно быстрым твердением и высокой сульфатостойкостью, соответствующее марке М500.

Предлагаемым способом можно получить быстротвердеющий сульфатостойкий цемент, обладающий более высокой гидратационной активностью и надежной стойкостью в агрессивной сульфатной среде, что дает возможность использования его для скоростного строительства гидротехнических сооружений в морской воде и других агрессивных средах.

Следует отметить, что удельный расход электроэнергии на помол этого цемента останется на уровне обычного портландцемента, поскольку, в отличие от быстротвердеющего и особобыстротвердеющего портландцементов, размалываемых до Sуд=3500-6000 см2/г, ему достаточно Sуд=2800-3000 см2/г.

Способ получения быстротвердеющего сульфатостойкого портландцемента путем обжига портландцементной сырьевой смеси и дальнейшего помола портландцементного клинкера с добавлением гипса, отличающийся тем, что обжиг портландцементной сырьевой смеси ведут в восстановительной среде до степени восстановления α=0,1-0,2 с закалкой полученного портландцементного клинкера в воде от 1450°С и дальнейшим помолом его с добавлением гипса в количестве, не превышающем 3,5 мас.% по SO3, до удельной поверхности Sуд=2800-3000 см2/г.