Способ получения полиэтилена

Иллюстрации

Показать всеИзобретение относится к технологии производства полиэтилена методом радикальной полимеризации в массе при высоком давлении в однозонном автоклавном реакторе и может быть использовано в химической и нефтехимической промышленности. Описан способ получения полиэтилена, включающий подачу этилена в однозонный автоклавный реактор с перемешивающим устройством и полимеризацию его в массе при давлении 140-230 МПа и температуре 210-265°С в присутствии агента передачи цепи - изопропилового спирта, инициирование реакции полимеризации органическими пероксидами, подаваемыми в виде растворов в органическом растворителе в верхнюю и нижнюю части реактора, и последующее двухступенчатое отделение полученного полиэтилена от непрореагировавшего этилена в системах рециклов высокого и низкого давлений, при этом в качестве агента передачи цепи используют смесь изопропилового спирта с гликолями, содержащими в молекуле 2-5 атомов углерода, или с их производными - полигликолями с молекулярной массой (ММ) не более 3000 при массовом соотношении изопропилового спирта и гликоля или полигликоля, равном 1:(0,05-0,25). Технический результат заключается в улучшении прочностных и оптических свойств получаемого полимера, уменьшении массовой доли (менее 0,65%) в нем экстрагируемых веществ, при осуществлении процесса полимеризации этилена в однозонном автоклавном реакторе; в уменьшении интенсивности газоотделения при переработке полученного полиэтилена и в увеличении растяжимости изготовленной из него пленки. 4 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к технологии производства полимеров этилена методом радикальной полимеризации в массе при высоком давлении и может быть использовано в химической и нефтехимической промышленности.

Известен способ получения полиэтилена (Патент СССР N1838330, М.кл. С 08 F 110/02, 2/38, опубл. 30.08.93), включающий подачу этилена в двухзонный автоклавный реактор с мешалкой и полимеризацию его в массе при давлении 135-227 МПа и температуре 418-590 К (145-317°С) в присутствии радикальных инициаторов реакции - органических пероксидов, в качестве которых используют трет-бутилпероксипивалат, подаваемый в виде раствора в органическом растворителе в верхнюю зону реактора, и ди-трет-бутилперекись, подаваемый в виде раствора в нижнюю зону реактора. При использовании указанных инициаторов температуру в верхней зоне реактора поддерживают равной 445-470 К (172-197°С); а в нижней зоне - 505-543 К (232-270°С) (см. примеры 5-7 патента СССР N 1838330). В качестве органического растворителя инициаторов используют смесь очищенных на молекулярных ситах н-парафинов (парекс) с числом атомов углерода в молекуле от С11 до С20; при этом концентрация пероксида в растворителе составляет 1,2-39,5 маc.%, а смесь н-парафинов вводят в количестве 0,02-0,030 маc.% от исходной реакционной смеси. В процессе синтеза могут быть использованы регуляторы, например водород, кетоны или альдегиды, преимущественно пропиональальдегид и метилэтилкетон, или такие углеводороды, как пропан или пропен. Полученный полиэтилен и непрореагировавший этилен направляют через регулирующий клапан в систему двухступенчатого отделения полиэтилена от непрореагировавшей реакционной смеси. Полиэтилен выводят из системы рециклов через разгрузочный экструдер и переводят в гранулят, а непрореагировавший этилен после очистки и охлаждения смешивают с исходным этиленом и направляют в реактор.

Общими признаками известного технического решения и предлагаемого изобретения являются получение полиэтилена в реакторе при высоких температурах и давлении путем полимеризации его в массе в присутствии инициаторов реакции, подаваемых в виде раствора в органическом растворителе в верхнюю и нижнюю зону реактора, и последующее двухступенчатое отделение полиэтилена от непрореагировавшей реакционной смеси.

Полиэтилен, получаемый по этому способу, практически не содержит гелеобразных включений, что является важным положительным фактором при производстве пленки. Однако оптические и прочностные показатели пленки, изготовленной из этого полиэтилена, имеют сравнительно невысокие характеристики (см. наш контрольный пример 20). Кроме этого, способу присущ недостаток, свойственный всем процессам, проводимым в двухзонных автоклавных реакторах, - более сложный по сравнению с однозонным процесс управления реакцией полимеризации и необходимость разборки реактора в случае перехода на однозонный процесс для выпуска марок полиэтилена с высоким (более 2 г/10 мин) показателем текучести расплава (ПТР).

Наиболее близким (прототип) к заявляемому способу по совокупности существенных признаков и достигаемому эффекту является способ получения полиэтилена, описанный в (Полиэтилен высокого давления. Научно-технические основы промышленного синтеза. /А.В.Поляков, Ф.И.Дунтов, А.Э.Софиев и др. - Л.: Химия, 1988, с.27-37, 44-46).

Способ включает подачу этилена в однозонный автоклавный реактор с перемешивающим устройством и полимеризацию его в массе при давлении 150-250 МПа и температуре 150-280°С в присутствии агента передачи цепи - изопропилового спирта, инициирование реакции полимеризации органическими пероксидами, подаваемыми в виде растворов в органическом растворителе в верхнюю и нижнюю части реактора, и последующее двухступенчатое отделение полученного полиэтилена от непрореагировавшего этилена в системах рециклов высокого и низкого давлений. Полиэтилен выводят из систем рециклов через разгрузочный экструдер и переводят в гранулят, а непрореагировавший этилен после очистки и охлаждения смешивают с исходным этиленом и подают в реактор. В качестве органических пероксидов в процессе полимеризации используют, например, ди-лауроилпероксид, трет-бутилпербензоат, ди-трет-бутилпероксид, пероксид фракций жирных кислот, а в качестве органического растворителя пероксидов - импортные минеральные масла Ри-зелла-15 и Ризелла-17 фирмы "Шелл" (см. книгу "Полиэтилен высокого давления", с.44-46).

Процесс получения полиэтилена, реализуемый в соответствии с вышеописанным способом-прототипом, более прост в управлении чем процесс полимеризации этилена в 2-3-х зонном реакторе, но ему свойственны следующие недостатки:

1. Получаемый по прототипу полиэтилен имеет высокую массовую долю экстрагируемых веществ, что ограничивает области его применения и ухудшает условия его переработки вследствие интенсивного газовыделения. Так по нормам ГОСТа 16337-77 (таблица 5) для полиэтилена высшего сорта, выпускаемого в реакторах автоклавного типа ( перечень этих марок полиэтилена приведен в кн. "Полиэтилен высокого давления", с. 180), массовая доля экстрагируемых веществ может быть 0,9-1,4 маc.%. По нашим данным полиэтилен, полученный в условиях способа-прототипа, имеет массовую долю экстрагируемых веществ 0,65 маc.% (см. наш контрольный пример 21).

2. Низкие показатели на прочность при растяжении для пленки, изготовленной из получаемого полиэтилена. Так по нормам на пленку полиэтиленовую (ГОСТ 10354-82 - таблица 3) прочность пленки высшей категории качества при растяжении в продольном направлении может быть 16,1 МПа, а в поперечном направлении - 14,7 МПа. По нашим данным полиэтилен с ПТР 2 г/10 мин имеет прочность при растяжении в продольном направлении 17,1 МПа, а в поперечном - 16,1 МПа (см. наш контрольный пример 21).

3. Невысокие оптические свойства (блеск и прозрачность) пленки, изготовленной из получаемого полиэтилена (см. наш контрольный пример 21).

Задачей изобретения является:

- Улучшение прочностных и оптических свойств (блеск и прозрачность) получаемого полимера;

- Уменьшение в полученном полимере массовой доли экстрагируемых веществ;

- Уменьшение интенсивности газоотделения при переработке полученного полиэтилена;

- Увеличение растяжимости пленки, изготовленной из полученного полиэтилена;

- Улучшение условий переработки полученного по изобретению полиэтилена за счет исключения при этом газоотделения;

- Расширение области применения полученного по изобретению полиэтилена за счет уменьшения массовой доли экстрагируемых веществ.

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в улучшении прочностных и оптических свойств получаемого полимера, уменьшении массовой доли (менее 0,65%) в нем экстрагируемых веществ, при осуществлении процесса полимеризации этилена в однозонном автоклавном реакторе; в уменьшении интенсивности газоотделения при переработке полученного полиэтилена и в увеличении растяжимости изготовленной из него пленки.

Заявляемый технический результат в способе получения полиэтилена, включающем подачу этилена в однозонный автоклавный реактор с перемешивающим устройством и полимеризацию его в массе при давлении 140-230 МПа и температуре 210-265°С в присутствии агента передачи цепи - изопропилового спирта, инициирование реакции полимеризации органическими пероксидами, подаваемыми в виде растворов в органическом растворителе в верхнюю и нижнюю части реактора, и последующее двухступенчатое отделение полученного полиэтилена от непрореагировавшего этилена в системах рециклов высокого и низкого давлений, достигается за счет того, что в качестве агента передачи цепи используют смесь изопропилового спирта с гликолями, содержащими в молекуле 2-5 атомов углерода, или с их производными - полигликолями с молекулярной массой (ММ) не более 3000 при массовом соотношении изопропилового спирта и гликоля или полигликоля, равном 1:(0,05-0,25), смесь изопропилового спирта с гликолями или полигликолями используют в количестве 0,20-3,00% от массы этилена, подаваемого в реактор, раствор смеси пероксидов, состоящей из 90-60 маc.% трет-бутилперокси-3,5,5-триметилгексаноата и 10-40 мас.% трет-бутилпероксибензоата, подают в верхнюю часть реактора, а раствор смеси пероксидов, состоящей из 10-50 мас.% трет-бутилпероксибензоата и 50-90 мас.% ди-трет-бутилпероксида - в нижнюю часть реактора, при этом минимальную температуру в верхней части реактора поддерживают в диапазоне 210-230°С, максимальную температуру в нижней части реактора - 245-265°С, а в качестве органического растворителя пероксидов используют разветвленные ациклические соединения парафинового ряда с числом 10-20 атомов углерода в молекуле.

Сопоставительный анализ прототипа и предлагаемого изобретения показывает, что общими признаками в способе получения полиэтилена являются подача этилена в однозонный автоклавный реактор и полимеризация его в массе при давлении 140-230 МПа и температуре 210-265°С в присутствии агента передачи цепи - изопропилового спирта, инициирование реакции полимеризации органическими пероксидами, подаваемыми в виде растворов в органическом растворителе в верхнюю и нижнюю части реактора, и последующее двухступенчатое отделение полученного полиэтилена от непрореагировавшего этилена в системах рециклов высокого и низкого давлений.

Отличительной особенностью заявляемого способа получения полиэтилена является использование в качестве агента передачи цепи смеси изопропилового спирта с гликолями, содержащими в молекуле 2-5 атомов углерода, или с их производными - полигликолями с молекулярной массой (ММ) не более 3000 при массовом соотношении изопропилового спирта и гликоля или полигликоля, равном 1:(0,05-0,25). Смесь изопропилового спирта с гликолями или полигликолями используют в количестве 0,20 - 3,00% от массы этилена, подаваемого в реактор. Раствор смеси пероксидов, состоящей из 90-60 мас.% трет-бутилперокси-3,5,5-триметилгексаноата и 10-40 мас.% трет-бутилпероксибензоата, подают в верхнюю часть реактора, а раствор смеси пероксидов, состоящей из 10-50 мас.% трет-бутилпероксибензоата и 50-90 мас.% ди-трет-бутилпероксида - в нижнюю часть реактора. При этом минимальную температуру в верхней части реактора поддерживают в диапазоне 210-230°С, максимальную температуру в нижней части реактора - 245-265°С, а в качестве органического растворителя пероксидов используют разветвленные ациклические соединения парафинового ряда с числом 10-20 атомов углерода в молекуле.

Реализация заявляемого способа получения полиэтилена иллюстрируется нижеследующими примерами.

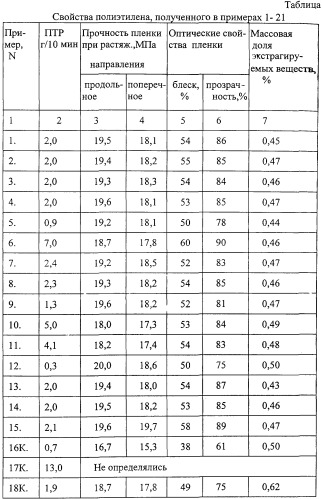

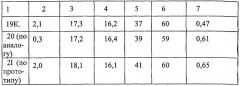

Характеристика полученного полиэтилена приведена в таблице. Показатели ПТ’Р полиэтилена (при 190°С и нагрузке 2,16 кгс) и массовую долю экстрагируемых веществ определяют по ГОСТ 16337-77 (Полиэтилен высокого давления), оптические свойства пленки - по методикам ASTM D1003, прочность пленки на растяжение - по ГОСТ 10354-82 (пленка полиэтиленовая). Показатель - содержание гелеобразных включений в таблицу не внесен ввиду их отсутствия в полиэтилене, полученном во всех примерах.

Пример 1.

Для получения полиэтилена используют однозонный автоклавный реактор непрерывного действия объемом 250 л, снабженный быстроходной мешалкой, скорость вращения которой составляет 1000 оборотов в минуту. Для замера температуры в реакторе используют четыре термопары, две из которых расположены в верхней части реактора, а две - в нижней. Первая термопара установлена в верхней части реактора напротив входа этилена, где температура реакционной смеси минимальна; четвертая термопара - в нижней части реактора, где температура реакционной смеси имеет максимальное значение. Вторая и третья термопары являются промежуточными, Температуру внешней поверхности стенки реактора поддерживают равной 170°С холодным воздухом.

В реактор подают 10000 кг/ч этилена с температурой 35°С под давлением 150 МПа и содержащего 1,2 мас.% агента передачи цепи. В качестве агента передачи цепи используют смесь изопропилового спирта с этиленгликолем. Смесь содержит 85 мас.% изопропилового спирта и 15 мас.% этиленгликоля (массовое соотношение 1:0,17). Один поток этилена в количестве 500 кг/ч проходит через установленный выше реакционного пространства корпус двигателя в верхнюю часть реактора. Второй поток этилена в количестве 4500 кг/ч вводят в верхнюю часть реактора напротив первой термопары совместно с инициирующим раствором. Рецептура инициирующего раствора: 8 мас.% трет-бутилперокси-3,5,5-триметилгексаноата, 2 мас.% трет-бутилпероксибензоата (массовое соотношение пероксидов 80:20) и 90 маc.% ациклического растворителя, в качестве которого используют изододекан (12 атомов углерода в молекуле). Количество инициирующей смеси для верхней зоны регулируют по показаниям первой термопары, поддерживая подачей инициирующей смеси температуру реакционной массы в первой точке замера 218°С. На второй термопаре устанавливают температуру 243-244°С. Третий поток этилена в количестве 5000 кг/ч подают в нижнюю часть реактора напротив третьей термопары. Перед входом в реактор в поток этилена вводят раствор инициирующей смеси, состоящий из 2,5 мас.% трет-бутилпероксибензоата, 2,5 мас.% ди-трет-бутилпероксида (массовое соотношение пероксидов 50:50) и 95 мас.% растворителя - изододекана. Количество подаваемой в нижнюю часть инициирующей смеси регулируют по четвертой термопаре. На четвертой термопаре поддерживают температуру 257°С. На третьей термопаре устанавливают температуру 234-235°С.

Из реактора полученный полиэтилен и непрореагировавшую реакционную смесь направляют через дросселирующий клапан на двухступенчатое разделение полимера от непрореагировавшей реакционной смеси в системе рециклов высокого и низкого давлений. В рецикле высокого давления поддерживают давление 25 МПа, в рецикле низкого давления - 0,13 МПа. Расплав полиэтилена с температурой 250°С из отделителя высокого давления подают в отделитель низкого давления и далее в разгрузочный экструдер, а выделившийся в отделителях раствор этилена с низкомолекулярными продуктами охлаждают, очищают и подают на смешение со свежим этиленом. Конверсия этилена в опыте составляет 16,5 мас.%, выход полиэтилена - 1650 кг/ч.

Пример 2.

Способ по примеру 1 с тем отличием, что в качестве гликоля используют 1,5-пентадиол.

Пример 3.

Способ по примеру 1 с тем отличием, что в качестве полигликоля используют полиэтиленгликоль с ММ 3000.

Пример 4.

Способ по примеру 1 с тем отличием, что в качестве полигликоля используют полипропиленгликоль с ММ 1000.

Пример 5.

Способ по примеру 1 с тем отличием, что содержание смеси изопропилового спирта с этиленгликолем в исходном этилене составляет 0,2 мас.%.

Пример 6.

Способ по примеру 1 с тем отличием, что содержание смеси изопропилового спирта с этиленгликолем в исходном этилене составляет 3,00 мас.%, а температура реакционной смеси напротив четвертой термопары 252°С (максимальная температура в нижней части реактора). Конверсия этилена в опыте составляет 16,1 мас.%, выход полиэтилена - 1610 кг/ч.

Пример 7.

Способ по примеру 1 с тем отличием, что в качестве агента передачи цепи используют смесь изопропилового спирта с этиленгликолем следующего состава: изопропиловый спирт - 80 мас.%, этиленгликоль - 20 мас.% ( массовое соотношение 1:0,25).

Пример 8.

Способ по примеру 1 с тем отличием, что в качестве агента передачи цепи используют смесь, содержащую 95 мас.% изопропилового спирта и 5 мас.% этиленгликоля (массовое соотношение 1:0,05).

Пример 9.

Способ по примеру 1 с тем отличием, что давление в полимеризации поддерживают 140 МПа, а в верхнюю часть реактора подают смесь 10 мас.% раствор инициаторов, состоящий из 90 мас.% трет-бутилперокси-3,5,5-триметилгексаноата и 10 мас.% трет-бутилпербензоата, растворенных в изододекане. Минимальную температуру в верхней части реактора (напротив первой термопары) поддерживают равной 210°С.

Пример 10.

Способ по примеру 1 с тем отличием, что в верхнюю часть реактора подают 10%-ный раствор в изододекане инициирующей смеси следующего состава, маc.%:

трет-бутилперокси-3,5,5 – триметилгексаноат 60

трет-бутилпероксибензоат 40

Минимальную температуру в верхней части реактора поддерживают равной 230°С.

Пример 11.

Способ по примеру 1 с тем отличием, что в нижнюю часть реактора подают раствор пероксидов следующего состава, маc.%:

трет-бутилпербензоат 10

ди-трет-бутилпероксид 90

Максимальную температуру в нижней части реактора поддерживают равной 265°С. Конверсия этилена в опыте составляет 16,4 мас.%, выход полиэтилена - 1640 кг/ч.

Пример 12.

Способ по примеру 1 с тем отличием, что в нижнюю часть реактора подают раствор пероксидов следующего состава, мас.%:

трет-бутилпербензоат 60

ди-трет-бутилпероксид 40

Максимальную температуру в нижней части реактора поддерживают равной 245°С. Конверсия полиэтилена в опыте составляет 15,6 мас.%, выход полиэтилена - 1560 кг/ч.

Пример 13.

Способ по примеру 1 с тем отличием, что в качестве растворителя пероксидов используют изодекан (10 атомов углерода).

Пример 14.

Способ по примеру 1 с тем отличием, что в качестве растворителя пероксидов используют смесь разветвленных ациклических углеводородов с С15-С20 полученную методом термической деструкции сополимера этилена с 20 мас.% пропилена.

Пример 15.

Способ по примеру 1 с тем отличием, что процесс ведут в однозонном автоклавном реакторе объемом 6 л, снабженном быстроходной мешалкой, вращающейся со скоростью 1500 об/мин, и двумя термопарами, установленными в верхней и нижней частях реактора. Этилен подают в верхнюю часть реактора двумя потоками: 5 маc.% этилена направляют в двигатель мешалки, а основное количество этилена - непосредственно в реактор напротив верхней термопары. Подачу инициирующих смесей осуществляют в две точки: одну смесь - в основной поток этилена перед входом в реактор и вторую - непосредственно в нижнюю часть реактора. Отделение полученного полиэтилена от непрореагировавшей реакционной смеси проводят по традиционной двухступенчатой схеме при высоком и низком давлении с выделением полиэтилена через экструдер и возвратом этилена в систему синтеза.

Условия синтеза полиэтилена:

- количество подаваемого в реактор этилена - 40 кг/ч;

- содержание агента передачи цепи в этилене - 1,5 мас.%;

- состав агента передачи цепи, маc.%: изопропиловый спирт - 90, этиленгликоль - 10;

- давление в реакторе - 230 МПа;

- состав инициирующей смеси, подаваемой в верхнюю часть реактора, мас.%:

трет-бутилперокси-3,5,5,-триметилгексаноат 8

трет-бутилпероксибензоат 2

изододекан 90

- состав инициирующей смеси, подаваемой в нижнюю часть реактора, маc.%:

трет-бутилпероксибензоат 2,5

ди-трет-бутилпероксид 2,5

изододекан 95,0

- минимальная температура в верхней части реактора - 218°С;

- максимальная температура в нижней части реактора - 265°С.

Конверсия этилена в опыте составляет 16,3 мас.%, выход полиэтилена 6,5 кг/ч.

Пример 16 (контрольный).

Способ по примеру 1 с тем отличием, что содержание смеси изопропилового спирта с этиленгликолем в исходном этилене выходит за заявляемые пределы и составляет 0,1 мас.%. Пленка, изготовленная из полученного полиэтилена, имеет ухудшенные прочностные и оптические показатели (см. таблицу).

Пример 17(контрольный),

Способ по примеру 1 с тем отличием, что содержание смеси изопропилового спирта с этиленгликолем в исходном этилене составляет 3,5 мас.%. Полученный полиэтилен имеет высокий ПТР (13 г/10 мин), а такой полиэтилен непригоден для производства пленки.

Пример 18 (контрольный).

Способ по примеру 1 с тем отличием, что содержание изопропилового спирта в смеси с этиленгликолем составляет 75 мас.%, а этиленгликоля - 25 мас.%, т.е. массовое соотношение 1:0,33. Полиэтилен имеет ухудшенные оптические свойства и увеличенную массовую долю экстрагируемых веществ, что ухудшает условия его переработки, так как приводит к появлению дыма при изготовлении пленки.

Пример 19 (контрольный).

Способ по примеру 1 с тем отличием, что содержание изопропилового спирта в смеси с этиленгликолем составляет 98%, а этиленгликоля - 2%, т.е. массовое соотношение 1:0,02. Пленка, изготовленная из полиэтилена, полученного в условиях настоящего примера, имеет пониженные оптические показатели.

Пример 20 (контрольный, аналогичный патенту СССР N 1838330).

Процесс проводят на установке, описанной в примере 1, с тем отличием, что однозонный реактор преобразовывают в двухзонный установкой на валу мешалки дефлектора, который подразделяет реакционное пространство на две зоны - верхнюю и нижнюю. Верхняя зона охватывает 56% всего реакционного пространства, нижняя - 44%.

В реактор под давлением 134 МПа подают разделенный на три потока этилен в количестве 10000 кг/ч. Один парциальный поток этилена (500 кг/ч) проходит через установленный выше реакционного пространства корпус двигателя в верхнюю зону реактора.

Второй поток этилена в количестве 5000 кг/ч вводят совместно с инициатором для верхней зоны реакции напротив первой термопары. В качестве инициатора в верхней зоне используют 20%-ный (маc.) раствор трет-бутилпероксипивалата в додекане. Количество инициатора для верхней зоны регулируют по первой термопаре, поддерживая постоянно температуру 172°С (445 К). На второй термопаре устанавливают температуру 197°С (470 К). Реакционная смесь верхней зоны поступает в нижнюю зону реактора, в которую дополнительно подают 5000 кг/ч свежего этилена и напротив третьей термопары 1,2%-ный (маc.) раствор ди-трет-бутил-перекиси в додекане. Количество инициатора регулируют по показаниям четвертой термопары. На четвертой термопаре поддерживают температуру 270°С (543 К). На третьей термопаре, расположенной под дефлектором, устанавливают температуру 232°С (505 К). Конверсия этилена в опыте составляет 17,5 мас.%, выход полиэтилена 1750 кг/ч.

Полученный полимер после снижения давления до 26 МПа направляют в систему двухступенчатого отделения от непрореагировавшего этилена. Непрореагировавший этилен после охлаждения и очистки возвращают в реакционный узел, а полиэтилен через разгрузочный экструдер выводят из системы. Как следует из таблицы, полиэтилен с ПТР, равным 0,3 г/10 мин, полученный в условиях патента СССР N 1838330, имеет более низкие оптические и прочностные показатели, чем полиэтилен, с тем же самым ПТР полученный по заявляемому способу (см. пример 12).

Пример 21 (контрольный по прототипу).

Способ по примеру 1 с тем отличием, что в качестве агента передачи цепи используют только изопропиловый спирт. Концентрация изопропилового спирта в этилене 0,8 мас.%. В верх реактора подают инициирующий раствор следующего состава, маc.%:

трет-бутилперокси-3,5,5 - триметилгексаноат 5

трет-бутилпероксибензоат 5

минеральное масло Ризелла-15 фирмы "Шелл" 90

Температура реакционной смеси, измеряемая первой термопарой, 235°С, второй термопарой - 240°С.

В нижнюю часть реактора подают 10%-ный (маc.) раствор трет-бутилпероксибензоата в масле Ризелла - 15. Температура в реакторе напротив третьей термопары 235°С, напротив четвертой термопары - 250°С. Конверсия этилена в опыте составляет 16 мас.%, выход полиэтилена - 1600 кг/ч.

Как следует из таблицы, пленка из полиэтилена, полученного в условиях прототипа, имеет пониженные прочностные и оптические показатели по сравнению с полиэтиленом (с ПТР 2,0 г/10 мин), полученным в условиях заявляемого способа (см. примеры 1-4), а также увеличенную массовую долю экстрагируемых веществ.

По заявляемому способу в качестве гликолей, содержащих 2-5 атомов углерода, могут быть использованы этиленгликоль, пропиленгликоль, пентадиолы; а в качестве полигликолей - полиэтиленгликоль, полипропиленгликоль и др. полигликоли с ММ не более 3000. Полигликоли с ММ более 3000 использовать нецелесообразно, поскольку они имеют высокую вязкость, что создает затруднения при операции приготовления их смесей с изопропиловым спиртом.

Массовое соотношение изопропилового спирта к гликолю или полигликолю должно находится в соотношении, равном 1:(0,05-0,25), если это соотношение меньше чем 1:0,05, то получаемая пленка имеет пониженные оптические показатели, а если больше чем 1: 0,25, то полиэтилен имеет увеличенное содержание экстрагируемых веществ в полиэтилене, что приводит к появлению дыма при его переработке.

В качестве пероксидов, подаваемых в верхнюю часть реактора, могут быть использованы индивидуальные пероксиды или смеси пероксидов, инициирующие реакцию полимеризации этилена в интервале температур 210-230°С, а для нижней части реактора - пероксиды или смеси пероксидов, инициирующие полимеризацию этилена при температурах 245-265°С.

В качестве органического растворителя пероксидов могут быть использованы разветвленные ациклические соединения парафинового ряда, получаемые методом разгонки нефти и последующего выделения фракции с числом атомов углерода в молекуле 10-20, методами металлоорганического синтеза (например, изододекан фирмы "ЕС Erdolchemie") или термической деструкции сополимеров этилена с пропиленом. Это могут быть как индивидуальные соединения, например изодекан, изододекан, так и смеси, например углеводороды С15–С20, получаемые методом термической деструкции сополимеров этилена с пропиленом.

Из (Кристаллические полиолефины/ под ред. Раффа Р.А. и Дака К.В. М.: Химия, T.1, 1970, с.416) известно, что использование при синтезе полиэтилена в качестве агента передачи цепи различных спиртов, из которых наибольшее практическое применение получил изопропиловый спирт, объясняется его высокой активностью, обусловленной легкой отщепляемостью атома водорода в гидроксильной группе. Использование в качестве агента передатчика цепи смесей изопропилового спирта с гликолями или полигликолями из уровня техники не известно.

Сопоставительный анализ представленных выше примеров, иллюстрирующих реализацию предлагаемого изобретения, показывает, что использование заявляемых существенных признаков приводит к неочевидному техническому результату, а именно к повышению блеска и прозрачности пленки, к уменьшению содержания экстрагируемых веществ в полимере, существенному улучшению свойств получаемого полиэтилена, выражающемуся в повышении прочности пленки при растяжении ее в продольном и поперечном направлениях.

Реализация заявляемого способа обеспечивает получение полиэтилена в широком диапазоне ПТР (от 0,3 до 7 г/10 мин), практически не содержащего гелеобразных включений, обладающего более высокими механическими и оптическими свойствами и имеющего более низкое содержание экстрагируемых веществ, чем полиэтилен, получаемый известными способами. Такой полиэтилен может быть использован в производстве пленок различного назначения, в том числе пленок для контакта с пищевыми продуктами и пленок медицинского назначения, а также для изготовления традиционных изделий: труб, выдувных изделий, арматуры и др.

1. Способ получения полиэтилена, включающий подачу этилена в однозонный автоклавный реактор и полимеризацию его в массе при высоких температурах и давлении в присутствии агента передачи цепи - изопропилового спирта, инициирование реакции полимеризации органическими пероксидами, подаваемыми в виде растворов в органическом растворителе в верхнюю и нижнюю части реактора, и последующее двухступенчатое отделение полученного полиэтилена от непрореагировавшего этилена в системах рециклов высокого и низкого давлений, отличающийся тем, что в качестве агента передачи цепи используют смесь изопропилового спирта с гликолями, содержащими в молекуле 2-5 атомов углерода, или с их производными - полигликолями с молекулярной массой (ММ) не более 3000 при массовом соотношении изопропилового спирта и гликоля или полигликоля, равном 1:(0,05-0,25).

2. Способ по п.1, отличающийся тем, что смесь изопропилового спирта с гликолями или полигликолями используют в количестве 0,20-3,00% от массы этилена, подаваемого в реактор.

3. Способ по п.1, отличающийся тем, что раствор смеси пероксидов, состоящей из 90-60 мас.% трет-бутилперокси-3,5,5-триметилгексаноата и 10-40 мас.% трет-бутилпероксибензоата, подают в верхнюю часть реактора, а раствор смеси пероксидов, состоящей из 10-50 мас.% трет-бутилпероксибензоата и 50-90 мас.% ди-трет-бутилпероксида - в нижнюю часть реактора.

4. Способ по п.1, отличающийся тем, что минимальную температуру в верхней части реактора поддерживают в диапазоне 210-230°С, а максимальную температуру в нижней части реактора - 245-265°С.

5. Способ по п.1, отличающийся тем, что в качестве органического растворителя пероксидов используют разветвленные ациклические соединения парафинового ряда с числом 10-20 атомов углерода в молекуле.