Способ приготовления эмульсионного бурового раствора на основе полисахаридного полимера

Иллюстрации

Показать всеИзобретение относится к бурению нефтяных и газовых скважин. В способе приготовления эмульсионного бурового раствора на основе полисахаридного полимера готовят два раствора - на углеводородной основе и на водной основе, осуществляют их смешение между собой путем введения раствора на водной основе в раствор на углеводородной основе, в качестве раствора на углеводородной основе готовят углеводородный раствор полисахаридного полимера, в качестве раствора на водной основе готовят водный раствор смеси щелочного поверхностно-активного вещества ПАВ - стабилизатора эмульсии на основе оксиэтилированных этанолов и/или гликолей, с полисахаридным полимером, при этом массовое соотношение полисахаридного полимера в углеводородном и водном растворах составляет 1:0,5-3 соответственно, а исходные компоненты берут в следующем соотношении, мас.%: полисахаридный полимер 0,25-3,0; указанное щелочное поверхностно-активное вещество - стабилизатор эмульсии 0,5-1,7; углеводородная жидкость 5,0-20,0; вода - остальное. Причем дополнительно вводят в раствор на углеводородной основе – органическую или неорганическую соль – гелеобразователь в количестве 0,02-4,0 мас.%, в раствор на водной основе – водорастворимый силикат калия или натрия в количестве 0,4-3,0 мас.%, реагенты–минерализаторы: хлориды калия, натрия, кальция, магния или пластовую воду хлоркальциевого типа, используют в качестве полисахаридного полимера – крахмал, биополимер, полианионную целлюлозу, карбоксиэтилцеллюлозу, оксиэтилцеллюлозу или их смесь, в качестве указанного щелочного ПАВ – синтал БТ, полигликоль, триэтаноламин, Оксанол ПАВ МИТ или их смесь, в качестве углеводородной жидкости – нефтепродукты и/или высшие спирты. Технический результат заключается в улучшении структурно-реологических показателей бурового раствора, полученного предлагаемым способом, в повышении его капсулирующих и ингибирующих свойств по отношению к выбуренной породе при одновременном сохранении высоких смазывающих свойств и упрощении способа приготовления. 6 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к бурению нефтяных и газовых скважин, а именно к способам приготовления эмульсионных безглинистых буровых растворов, применяемых для бурения скважин и вскрытия продуктивных пластов в сложных гидрогеологических и термобарических условиях строительства горизонтальных, наклонно-направленных скважин и восстановления скважин бурением вторых стволов.

Одним из условий успешного бурения пологих и горизонтальных скважин является использование буровых растворов с оптимальными реологическими свойствами, достаточными для обеспечения качественной очистки ствола скважины от выбуренной породы, транспортирования ее на поверхность, но при этом предупреждающими возникновение больших избыточных гидравлических сопротивлений.

Такой раствор также должен обладать высокими ингибирующими свойствами по отношению к породам разреза, слагающим стенки скважины, обеспечивая их устойчивость на протяжении всего периода строительства, высокими смазочными свойствами для улучшения условий работы породоразрушающего инструмента на забое, капсулирующими свойствами для предотвращения диспергирования шлама в процессе транспортировки его на поверхность; низким поверхностным натяжением фильтрата на границе с углеводородной жидкостью для предотвращения изменения фильтрационно-емкостных свойств коллектора при проникновении фильтрата бурового раствора в коллектор.

В состав такого бурового раствора должны включаться реагенты, формирующие низкопроницаемый кольматационный экран в призабойной зоне пласта, который к периоду освоения скважины может быть легко разрушен за счет биологической или химической деструкции, тем самым обеспечивая восстановление проницаемости призабойной зоны продуктивного пласта. В настоящее время в отечественной и зарубежной практике строительства скважин в качестве таких реагентов используют полисахаридные полимеры (крахмал, биополимеры, эфиры целлюлозы).

Известен способ приготовления безглинистого бурового раствора для бурения горизонтальных скважин, согласно которому сначала готовят водный раствор смеси крахмала и щелочной добавки при массовом соотношении гидроксид натрия: натрий кремнекислый как 1:6,67, затем в полученный раствор вводят поверхностно-активное вещество (ПАВ) МИГ и биополимер, перемешивают в течение 1 ч, затем добавляют минерализованную или пластовую воду и после перемешивания в течение 1 ч получают буровой раствор, при этом исходные компоненты берут в следующем соотношении, мас.%: биополимер 0,05-0,2; гидроксид натрия 0,045-0,16; водорастворимая соль кремниевой кислоты 0,23-1,2; ПАВ МИГ 0,3-1,0; вода (пресная, морская, пластовая) - остальное (Патент РФ №2186819, кл. С 09 К 7/02, от 2001 г.).

Буровой раствор, полученный указанным известным способом, имеет низкие значения показателя фильтрации, технологически необходимые для проводки горизонтальных скважин и скважин с большим углом наклона структурно-реологические характеристики в условиях высокой полисолевой минерализации, оптимальные псевдопластичные свойства (коэффициент “n”=0,4-0,48) и низкие гидравлические сопротивления (коэффициент консистенции “К”=0,31-1,15); при этом безглинистые высокоминерализованные буровые растворы имеют низкие значения коэффициента трения (Ктр=0,10-0,15), фильтрат бурового раствора имеет низкое поверхностное натяжение на границе с углеводородной жидкостью, после прогрева (90°С) показатели бурового раствора остаются практически без изменений.

Основными недостатками бурового раствора, полученного известным способом, являются недостаточная термостабильность и недостаточно высокие капсулирующие свойства, в результате чего ухудшается очистка бурового раствора от выбуренной породы и повышение плотности бурового раствора.

Также известен способ приготовления безглинистого бурового раствора, при осуществлении которого готовят водный раствор смеси из крахмала и гидроксида натрия, смесь перемешивают 0,5 часа, затем добавляют для минерализации хлорид калия, хлорид натрия, смесь перемешивают в течение 0,5 часа; добавляют комплексообразующую соль бората щелочного металла и ПАВ МИГ и после перемешивания в течение 0,5 часа получают буровой раствор при следующем соотношении исходных компонентов, мас.%: крахмал 0,5-2,5; гидроксид натрия 0,04-0,2; ПАВ-МИГ 0,3-1,0; водорастворимое соединение бора - 0,4-1,5; вода (пресная или минерализованная) - остальное. Раствор, полученный известным способом, может дополнительно содержать полианионную целлюлозу в количестве 0,1-0,3 мас.% и водорастворимую соль кремниевой кислоты в количестве 0,1-0,6 мас.% (Патент РФ №2186820, кл. С 09 К 7/02, от 23.05.01 г.).

Указанный буровой раствор, полученный известным способом, характеризуется низкими значениями показателей консистенции при высоких значениях пластической вязкости и высоких капсулирующих свойствах при одновременном сохранении у раствора высоких смазочных свойств, устойчивости к термо- и биодеструкции и способности к сохранению коллекторских свойств продуктивных пластов за счет низкого поверхностного натяжения фильтрата бурового раствора на границе с углеводородной жидкостью, низких значений показателя фильтрации.

Основными недостатками бурового раствора, полученного по известному способу, являются его высокие значения рН и низкая устойчивость фильтрационных и реологических свойств в присутствии солей жесткости, что ограничивает его применение в условиях поступления в скважину пластовых вод с полисолевой минерализацией.

Для бурения скважин в осложненных условиях и при вскрытии продуктивных пластов в условиях наклонно-направленных и горизонтальных скважин используются также буровые растворы на нефтяной основе (РНО), в том числе обращенные (обратные) эмульсии типа “вода в масле”. Поскольку дисперсионной средой таких систем является инертная по отношению к глинам углеводородная фаза, основным преимуществом растворов на нефтяной основе является их высокая ингибирующая способность по отношению к глинистым породам разреза, а также сохранение коллекторских свойств продуктивного пласта. Кроме того, РНО характеризуются высокой смазочной способностью.

Основными недостатками РНО являются их экологическая опасность и высокая пожароопасность. Кроме того, сложность управления свойствами РНО, повышение плотности в процессе бурения ввиду высоких структурно-реологических показателей, а также трудности в интерпретации результатов ГИС, основанных на электропроводности, ограничивают применение РНО.

С целью устранения этих недостатков разрабатываются эмульсионные буровые растворы типа “масло в воде” со свойствами, близкими к свойствам РНО. В качестве дисперсной фазы в этих системах могут использоваться как нефтепродукты (нефть, дизтопливо), так и другие углеводородсодержащие продукты.

Известен способ приготовления эмульсионного бурового раствора, содержащего полисахаридный полимер, комплекс ПАВ, соль и воду, который заключается в приготовлении двух растворов - на углеводородной основе и на водной основе и их смешении между собой, при этом в качестве раствора на углеводородной основе (дизтопливе) готовят углеводородный раствор маслорастворимого катионоактивного гидрофобизатора (АНП-2), в качестве раствора на водной основе готовят водный раствор смеси полисахаридного полимера (оксиэтилцеллюлоза ОЭЦ) с водорастворимым неионогенным ПАВ (Проголит 20/40) и при последующем смешении этих растворов добавляют соль, а исходные компоненты берут в следующем соотношении, мас.%: дизтопливо - 20; Проголит 20/40 - 1,0-1,5; АНП-2 - 1,0-1,5; ОЭЦ - 1,0-1,5; соль КСl - 3,0; вода - остальное (“Разработка прямой эмульсии со свойствами РНО” / В.Н.Кошелев, А.И.Пеньков, Д.В.Проскурин и др. // Основные принципы выбора технологии, технических средств и материалов при строительстве и капитальном ремонте скважин: Сб. научн. Тр. /ОАО НПО “Бурение”. - Краснодар, 2002, с.40-47). Прямая эмульсия, полученная по указанному известному способу, характеризуется высокой ингибирующей способностью и высокой термостабильностью (до 120°С).

В то же время эмульсионные растворы, полученные по известному способу, характеризуются:

- недостаточной стабильностью во времени и сохраняют свои свойства только при использовании солестойкого неионогенного полимера при достаточно высоком его содержании (1,0-1,5%);

- низкие фильтрационные свойства буровой раствор имеет только при использовании в качестве соли - ингибитора КСl в количестве 3,0%, в присутствии же других солей - ингибиторов фильтрационные свойства достаточно высокие;

- предельно высокими структурно-реологическими показателями.

Кроме того, для приготовления эмульсионного бурового раствора по известному способу необходимо использовать обязательно два эмульгатора, один из которых имеет большее сродство с углеводородной фазой, а другой - с водной средой.

Наиболее близким к заявляемому способу по технической сущности является способ приготовления эмульсионного безглинистого бурового раствора, согласно которому осуществляют приготовление двух растворов - на углеводородной основе и водной основе, и их смешение между собой путем введения раствора на водной основе в раствор на углеводородной основе, при этом в качестве раствора на углеводородной основе используют раствор сложного эфира ненасыщенной жирной кислоты и многоатомного спирта в нефтепродукте, в качестве раствора на водной основе готовят водный раствор смеси карбоксиметилцеллюлозы (КМЦ) и полиэтиленоксида (при этом перед их введением в водный раствор готовят отдельно водный раствор КМЦ и водный раствор полиэтиленоксида), при этом исходные компоненты берут в следующем соотношении, в мас.%: углеводородный продукт (нефть, дизтопливо) - 5,0-20,0; ПАВ-эмульгатор на основе сложного эфира жирной кислоты и многоатомного спирта (например, эмультал, пентол, украмин) - 0,1-3,0; КМЦ - 0,1-3,0; полиэтиленоксид - 0,01-1,0 и воду - остальное (см., например, авт. свид. СССР №1361165, кл. С 09 К 7/02, от 1985 г.). При необходимости указанный раствор может содержать соль и утяжелитель.

Эмульсионный буровой раствор, приготовленный по указанному способу, характеризуется высокой стабильностью эмульсии во времени, низкими значениями показателя фильтрации и высокими показателями устойчивости глинистых пород при контакте с фильтратом бурового раствора.

Недостатками бурового раствора, приготовленного по указанному известному способу, являются предельно высокие структурно-реологические показатели, низкая капсулирующая способность по отношению к выбуренной породе, неудовлетворительные для бурения пологих и горизонтальных скважин показатели “нелинейности” (n=0,6-0,7) и коэффициента консистенции, что способствует возникновению избыточных гидравлических сопротивлений и отрицательно влияет на очистную способность бурового раствора.

Кроме того, недостатком является и сложность технологии приготовления, так как перед смешиванием углеводородной и водной фаз все компоненты, за исключением нефтепродукта, должны быть отдельно приготовлены в виде пресных водных растворов определенной концентрации, а ПАВ с нефтепродуктом также готовится в отдельной емкости. Такая технология потребует наличия нескольких дополнительных емкостей на скважине, а в зимнее время и обеспечения их обогрева с целью предупреждения замерзания водных растворов, что приведет к значительному удорожанию стоимости буровых работ.

Техническая задача, решаемая предлагаемым изобретением, заключается в улучшении структурно-реологических показателей бурового раствора, полученного предлагаемым способом, в повышении его капсулирующих и ингибирующих свойств по отношению к выбуренной породе, при одновременном сохранении высоких смазывающих свойств и упрощении способа приготовления.

Указанная техническая задача решается способом приготовления эмульсионного бурового раствора на основе полисахаридного полимера, включающем приготовление двух растворов - на углеводородной основе и на водной основе, и их смешение между собой путем введения раствора на водной основе в раствор на углеводородной основе, при этом в качестве раствора на углеводородной основе готовят углеводородный раствор полисахаридного полимера, в качестве раствора на водной основе готовят водный раствор смеси щелочного поверхностно-активного вещества ПАВ - стабилизатора эмульсии на основе оксиэтилированных этанолов и/или гликолей с полисахаридным полимером, при этом массовое соотношение полисахаридного полимера в углеводородном и водном растворах составляет 1:0,5-3 соответственно, а исходные компоненты берут в следующем соотношении, мас.%:

Полисахаридный полимер 0,25-3,0

Указанное щелочное поверхностно-активное

вещество - стабилизатор эмульсии 0,5-1,7

Углеводородная жидкость 5,0-20,0

Вода Остальное

Для наилучшей реализации предлагаемого способа в раствор на углеводородной основе дополнительно вводят органическую или неорганическую соль - гелеобразователь в количестве 0,02-4,0 мас.%, а в раствор на водной основе дополнительно вводят водорастворимый силикат калия или натрия в количестве 0,4-3,0 мас.%, а также реагенты-минерализаторы: соли хлоридов калия, натрия, кальция, магния или пластовую воду хлоркальциевого типа.

В предлагаемом способе в качестве полисахаридного полимера используют преимущественно крахмал, биополимер, полианионную целлюлозу, карбоксиметилцеллюлозу, оксиэтилцеллюлозу или их смесь; в качестве щелочного поверхностно-активного вещества - стабилизатора эмульсии на основе оксиэтилированных этанолов и/или гликолей используют Синтал БТ, полигликоль, триэтаноламин, Оксанол, продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот ПАВ МИГ или их смесь; а в качестве углеводородной жидкости - нефтепродукты и/или высшие спирты.

Достижение указанного технического результата обеспечивается за счет особой последовательности приемов введения компонентов при приготовлении бурового раствора и режимов, а также за счет компонентов, входящих в получаемый буровой раствор.

Благодаря тому что полисахаридный полимер делится на две части в заявленном соотношении и вводится по отдельности и в раствор на углеводородной основе и в раствор на водной основе, обеспечивается своеобразное его модифицирование, направленное на усиление гидрофобности макромолекулы полисахарида, как углеводородной фазой, так и ПАВом, содержащимся в водной фазе, в результате чего при последующем смешении водной и углеводородной составляющей эмульсионного раствора происходит синергизм взаимодействия между углеводородной фазой и частично гидрофобизированной водной средой, при этом комплекс “ПАВ + полисахарид + вода”, являясь уже микроэмульсией, выступает как структурообразователь и стабилизатор эмульсии по отношению к комплексу “углеводородное соединение + полисахарид”. Это позволяет получить буровой раствор, характеризующийся свойствами как “прямой”, так и “обратной” эмульсии. За счет этого достигается улучшение его структурно-реологических показателей, обеспечивающих получение необходимых показателей пластической вязкости, предела текучести, показателей “нелинейности” и консистенции, повышается стабильность полиэмульсии.

Благодаря тому что водный раствор содержит смесь щелочного ПАВ-стабилизатора эмульсии на основе оксиэтилированных этанолов и/или гликолей с полисахаридным полимером, обеспечивается повышение смазочной и ингибирующей способности, улучшение капсулирующих свойств полученного бурового раствора.

Для реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности:

- готовят раствор полисахаридного полимера на углеводородной основе, для чего полисахаридный полимер вводят при перемешивании в углеводородную жидкость и перемешивают до получения однородной суспензии;

- отдельно готовят раствор на водной основе, для чего в воду последовательно вводят при перемешивании полисахаридный полимер, а затем щелочной ПАВ-стабилизатор эмульсии на основе оксиэтилированных этанолов и/или гликолей, полученный раствор перемешивают до полного набухания полимера и получения однородного раствора;

- далее полученный раствор на водной основе вводят в ранее приготовленный раствор на углеводородной основе, смесь перемешивают до получения однородной эмульсии;

- при этом массовое соотношение полисахаридного полимера в углеводородном и водном растворах составляет 1:0,5-3 соответственно, а исходные компоненты берут в следующем соотношении, мас.%:

Полисахаридный полимер 0,25-3,0

Указанное щелочное поверхностно-активное

Вещество - стабилизатор эмульсии 0,5-1,7

Углеводородная жидкость вода 5,0-20,0

Вода Остальное

Для приготовления эмульсионного бурового раствора по заявляемому способу в лабораторных условиях были использованы следующие вещества:

- Полисахаридный полимер: полианионная целлюлоза марки Celpol R (Noviant); ОЭЦ марки Cellosize 100 QP; крахмал модифицированный, ТУ 9187-012-53501222-2000; БУРАМИЛ, ТУ 9187-003-40912231-2003.

- Щелочное ПАВ - стабилизатор эмульсии на основе оксиэтилированных этанолов и/или гликолей: Синтал-БТ, ТУ 2482-40912231-2003; Триэтаноламин, ТУ 6-02-916-79; Полигликоль ПЭГ-600, ТУ 6-14-909-80; ПАВ МИГ, ТУ 2482-014-53501222-2000.

- Углеводородная жидкость: смазочная и противоприхватная добавка ДСПБ-БС, смесь побочных продуктов (высших спиртов) производства диметилдиоксана, сложных эфиров олеиновой, линолевой, линоленовой кислот и растворителя, ТУ 2452-002-52412574-00; флотореагент-оксаль Т-94, смесь высших спиртов производства диметилдиоксана ТУ 2452-029-05766801-94; дизтопливо, ГОСТ 305-73.

- Вода техническая или минерализованная плотностью 1000-1180 кг/м3.

- Соль – гелеобразователь: ацетат хрома, ТУ 6-00204197-263-97; формиат калия (фирмы Clariant); водорастворимая соль борной кислоты, ТУ 2146-01153501222-2000.

- Водорастворимые силикаты: силикат натрия, ТУ 2145-001-52257004-2002; силикат калия - импортного производства.

- Неорганические соли: хлорид кальция, ТУ 3123-020-53501222-2001, хлорид калия ГОСТ 4568-95; хлорид натрия ТУ 6-13-10-77, необходимые для создания минерализации раствора на водной основе.

Сущность предлагаемого изобретения поясняется следующими примерами.

Пример 1. Для получения заявляемого раствора к 847 г технической воды при перемешивании одновременно добавляли 9 г триэтаноламина и 2,6 г биополимера и перемешивали в течение 30 минут. В другой емкости готовили раствор на углеводородной основе, для чего к 140 г дизельного топлива при перемешивании добавляли 1,4 г биополимера, перемешивали в течение 35 минут. Далее полученные растворы на водной и углеводородной основах смешали вместе путем введения раствора на водной основе в раствор на углеводородной основе и перемешивали еще в течение 20 минут и получали состав со следующим содержанием компонентов, мас.%: дизтопливо - 14; биополимер - 0,4; триэтаноламин - 0,9; техническая вода - 84,7, при этом массовое соотношение биополимера в углеводородном и водном растворах составляло 1:1,85 соответственно.

Пример 2. Для получения заявляемого раствора к 547 г технической воды при перемешивании одновременно добавляли 9 г триэтаноламина, 4 г Синтала, 180 г хлорида натрия, 30 г хлорида кальция, 50 г хлорида калия, 14 г крахмала, 6 г соли борной кислоты, перемешивали в течение 50 минут. В другой емкости готовили углеводородную фазу, для чего к 150 г Т-94 при перемешивании добавляли 10 г крахмала и перемешивали в течение 35 минут. Далее полученные жидкости на водной и углеводородной основе перемешивали в течение 40 минут и получали состав со следующим содержанием компонентов, мас.%: Т-894 (углеводородная основа) - 15; крахмал - 2,4; ПАВ-1,3 (триэтаноламин - 0,9 и Синтал - 0,4); хлорид натрия 18; хлорид кальция - 3; хлорид калия - 5; соль борной кислоты - 0,6; техническая вода - 54,7, при этом массовое соотношение крахмала в углеводородном и водном растворах составляло 1:1,4.

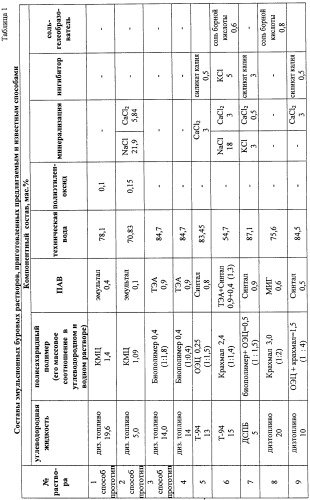

Аналогичным образом по предлагаемому способу готовили другие составы эмульсионного бурового раствора с различным соотношением компонентов. Данные о составах приготовленных эмульсионных буровых растворов приведены в таблице 1.

В лабораторных условиях исследовали следующие свойства буровых растворов, приготовленных с использованием заявляемого и известного по прототипу способов:

- показатель фильтрации при ΔР=0,7 МПа (Ф, см3) замеряли на динамическом фильтр-прессе фирмы OFI;

- реологические свойства - пластическую вязкость (η, мПа·с) и динамическое напряжение сдвига (τ0, дПа), η и τ0 замеряли на вискозиметре фирмы OFI;

- показатель псевдопластичности "n" и показатель консистенции "К" вычисляли по известным формулам (см., например, Дж.Р.Грей, Г.С.Г.Дарли “Состав и свойства буровых агентов (промывочных жидкостей)”. – М.: Недра, 1985 - С.99);

- триботехнические свойства (коэффициент трения Ктр) изучали на приборе "Extreme Pressure and Lubricity Testes Complete" фирмы OFI;

- фрикционные свойства (липкость корки Кл) на приборе КТК-2;

- ингибирующие и капсулирующие свойства буровых растворов определяли по совместным результатам трех показателей, а именно по определению времени капиллярного всасывания, по катионнообменной способности твердых частиц выбуренной породы и по изменению дисперсности выбуренной породы при взаимодействии с буровым раствором;

- стабильность полученного раствора оценивали по изменению реологических, фильтрационных свойств в течение всего времени наблюдения. Эти показатели замеряли после приготовления эмульсионных буровых растворов и в дальнейшем ежесуточно в течение 40 суток, также стабильность эмульсионных растворов оценивалась по отделению углеводородной фазы.

Методики ингибирующих и капсулирующих свойств буровых растворов заключались в следующем.

Определение времени капиллярного всасывания (ВКВ) производится с помощью прибора C.S.T., при этом замеряется время, за которое определенное количество свободной воды из исследуемого раствора преодолевает расстояние в радиальном направлении между двумя электродами на толстой, пористой фильтровальной бумаге. Для этого сравнивали между собой показатели ВКВ1 - фильтрата бурового раствора и ВКВ2-фильтрата бурового раствора с добавлением в него 2% высококоллоидальной глины. Чем меньше время преодолевания расстояния между двумя электродами, тем выше капсулирующие и ингибирующие свойства раствора.

Катионнообменную способность частиц выбуренной породы определяли по МВТ (эквивалент содержания бентонита по метиленовой сини). Замеряли содержание коллоидных частиц в исходном растворе и растворе при добавлении в него 12,5% высококоллоидальной глины, раствор с глиной перемешивали в течение 40 минут. Определение содержания коллоидных частиц проводили по методике согласно РД 39-2-645-81 “Методика контроля параметров буровых растворов, ВНИИКРнефть, Краснодар, 1981 - С.65-70.

Изменение дисперсности выбуренной породы определяли по методике АНИ “Эрозия сланцев”. Высушенный образец керна (для испытания брали керн кыновских отложений) измельчали и просеивали через сита с размером ячеек 2 и 1 мм. Для испытания использовали отсев шлама, который проходил через сито с размером 2 мм и не проходил – 1 мм, т.е. размер шлама 1-2 мм. После этого навески шлама определенной фракции помещали в испытуемый раствор и перемешивали в течение 16 часов, причем температура раствора поддерживалась 80°С. Далее смесь переносили на сито 1 мм промывали. Остаток на сите 1 мм высушивали и взвешивали. Разница между весом первоначального образца и образца, полученного после испытаний, является показателем эрозии (Кэр)%.

В табл.1 приведены данные о компонентном составе эмульсионных буровых растворов, приготовленных по известному и заявляемому способам.

В табл.2 приведены данные о показателях свойств эмульсионных буровых растворов, приготовленных по известному и заявляемому способам.

По результатам исследований очевидно, что при использовании известного способа приготовления эмульсионного раствора невозможно получить качественный буровой раствор (табл.2, пример 3). При изменении заявленных пределов в соотношениях полисахаридного реагента в водном и углеводородном растворах получить стабильный буровой раствор с оптимальными технологическими свойствами не представляется возможным (табл.2, пример 5).

Данные, приведенные в табл.1-2, показывают, что эмульсионные буровые растворы, приготовленные по предлагаемому способу, имеют:

- низкие значения показателя фильтрации при ΔР=0,7 МПа (Ф=2-5 см3);

- технологически необходимые реологические характеристики (η=6,5-61 мПа·с, τ0=16-250 дПа);

- характеризуются оптимальным для бурения пологих и горизонтальных скважин показателем “нелинейности” (n менее 0,5);

- при этом эмульсионные буровые растворы, полученные по известному способу, характеризуются высокими смазочными свойствами (Ктр менее 0,18, Клипк менее 0,05); высокой капсулирующей и ингибирующей способностью по отношению к глинистой породе (так, например, при добавлении в раствор высококоллоидальной глины, содержание коллоидной не более 6 кг/м3; при добавлении в приготовленный буровой раствор шлама определенной фракции 1-2 мм и перемешивании его в течение 16 часов при температуре 80°С шлам не диспергируется, т.е. не подвергается эрозии, процент эрозии шлама у приготовленных растворов не более 4%; фильтрат приготовленного бурового раствора не диспергирует высококоллоидальную глину, что подтверждается практически неизменным временем капиллярного всасывания).

Указанные технические преимущества эмульсионных буровых растворов, приготовленных по предлагаемому способу, позволят:

- снизить в 1,5-2,0 раза трудозатраты, время и средства на приготовление и регулирование свойств эмульсионных буровых растворов в процессе бурения и приготовления раствора ввиду сокращения необходимого оборудования (емкостей), сокращения времени на приготовление исходного бурового раствора, сокращения числа дополнительных обработок бурового раствора для поддержания необходимых параметров ввиду высокой устойчивости раствора к загрязняющим факторам (выбуренный шлам; минерализованные пластовые воды, в том числе сероводородсодержащие);

- повысить технико-экономические показатели работы долот за счет высокой смазывающей способности бурового раствора и низкого значения коэффициента трения;

- повысить качество вскрытия продуктивных пластов за счет использования в качестве регуляторов фильтрационных и реологических свойств только полисахаридных реагентов, легко разрушаемых на стадии освоения при обработке кислотой или деструктором;

- повысить коммерческую скорость строительства скважин в осложненных условиях, в том числе при бурении пологих и горизонтальных скважин за счет высоких ингибирующих свойств раствора, тем самым снизить вероятность возникновения осложнений, связанных с неустойчивостью ствола скважины, а также за счет повышенных псевдопластичных свойств раствора, способствующих повышению степени очистки ствола скважины от выбуренной породы и эффективности разрушения горных пород.

1. Способ приготовления эмульсионного бурового раствора на основе полисахаридного полимера, включающий приготовление двух растворов - на углеводородной основе и на водной основе - и их смешение между собой путем введения раствора на водной основе в раствор на углеводородной основе, отличающийся тем, что в качестве раствора на углеводородной основе готовят углеводородный раствор полисахаридного полимера, в качестве раствора на водной основе готовят водный раствор смеси щелочного поверхностно-активного вещества ПАВ - стабилизатора эмульсии на основе оксиэтилированных этанолов и/или гликолей, с полисахаридным полимером, при этом массовое соотношение полисахаридного полимера в углеводородном и водном растворах составляет 1:0,5-3 соответственно, а исходные компоненты берут в следующем соотношении, мас.%:

Полисахаридный полимер 0,25-3,0

Указанное щелочное поверхностно-активное

вещество - стабилизатор эмульсии 0,5-1,7

Углеводородная жидкость 5,0-20,0

Вода Остальное.

2. Способ по п.1, отличающийся тем, что в раствор на углеводородной основе дополнительно вводят органическую или неорганическую соль - гелеобразователь в количестве 0,02-4,0 мас.%.

3. Способ по п.1, отличающийся тем, что в раствор на водной основе дополнительно вводят водорастворимый силикат калия или натрия в количестве 0,4-3,0 мас.%.

4. Способ по п.1, отличающийся тем, что в раствор на водной основе дополнительно вводят реагенты-минерализаторы: соли хлоридов калия, натрия, кальция, магния или пластовую воду хлоркальциевого типа.

5. Способ по п.1, отличающийся тем, что в качестве полисахаридного полимера используют крахмал, биополимер, полианионную целлюлозу, карбоксиэтилцеллюлозу, оксиэтилцеллюлозу или их смесь.

6. Способ по п.1, отличающийся тем, что в качестве щелочного поверхностно-активного вещества - стабилизатора эмульсии на основе оксиэтилированных этанолов и гликолей используют Синтал БТ, полигликоль, триэтаноламин, Оксанол, продукт на основе омыленных кубовых остатков от производства синтетических жирных кислот ПАВ МИГ или их смесь.

7. Способ по п.1, отличающийся тем, что в качестве углеводородной жидкости используют нефтепродукты и/или высшие спирты.