Способ ведения доменной плавки

Иллюстрации

Показать всеИзобретение относится к металлургии черных металлов, в частности к способам управления ходом доменной плавки. Способ ведения доменной плавки включает непрерывное определение перепадов давления газа и шихты и зоны потока материалов, сравнение радиусов зоны потока материалов и рабочего профиля печи на расстоянии 1,1-3,0 высоты заплечиков от оси воздушных фурм и при разнице в радиусах зоны потока материалов и рабочего профиля, равной нулю, уменьшают коэффициент активного веса шихты в верхней половине шахты на 0,02-0,10. Использование изобретения обеспечивает увеличение производительности при увеличении межремонтного периода. 1 ил., 2 табл.

Реферат

Изобретение относится к металлургии черных металлов, в частности к способам управления ходом доменной плавки.

Известен способ ведения доменной плавки [1] с непрерывным контролем коэффициента активного веса шихты Кa в верхней половине шахты и поддержанием этого критерия в установленных пределах:

где Qв - вертикальное давление шихтовых материалов, МПа;

G - давление столба шихты в контролируемой части печи, МПа;

Ку=ΔРв/G - коэффициент аэродинамической устойчивости столба шихты;

Кт=F/G - коэффициент относительной затраты энергии на преодоление сил трения;

ΔРв - перепад давления газа в верхней половине шахты, МПа;

F - сила трения шихты о стенку шахты, МПа.

Недостатком этого способа является преимущественный контроль хода печи по изменениям в верхней части шахты (ухудшение прочностных свойств железорудного сырья и рост верхнего перепада давления газа, образование настыли и др.) и возможность управления “сверху” изменением системы загрузки материалов, уровня засыпи, массы загружаемых порций и др.

Из известных наиболее близким с предлагаемым является способ ведения доменной плавки [2], в котором определяют распределение по высоте печи вертикального давления и образующей зоны потока шихты и поддерживают критерий Ка=Qв/G=0,2-0,8 изменением перепада давления газа и профиля печи.

Определение Qв по высоте печи вели с помощью зонда [3, 4] вначале по приросту силы трения ΔQт между шихтовыми материалами и трубой, МПа

где Qб - боковое давление шихты;

d - диаметр зонда;

fc - коэффициент трения между стальным зондом и шихтой,

а затем по уравнению баланса сил в слое Qв, МПа

где ΔР - падение напора газа в слое.

Величину F находили суммированием по отдельным слоям высотой 1 м градиента ΔF (МПа*м) по формуле:

где D - диаметр слоя шихты в печи;

f - коэффициент внешнего трения шихты по стенке печи.

Из-за воздействия высоких температур в нижней части печи до горизонта воздушных фурм и оплавления зонда подсчет Qв вели по формуле Янсена:

где Ri - радиус печи на i-ом горизонте печи;

ri - радиус малоподвижных материалов (тотермана) в горне;

n - коэффициент бокового давления, определяемый экспериментальным методом;

γi - насыпной вес шихтовых материалов;

Qв(0) - вертикальное давление шихты на вышележащем горизонте, МПа.

Высоту малоподвижных материалов от оси воздушных фурм h0 определяли по формуле Протодъяконова, дополнением к ней сомножителя (l+m):

где m=Qв/lγi=Ка - градиент вертикального давления, выраженный в долях насыпной плотности шихты;

l - высота заплечиков и верхней части горна до оси воздушных фурм;

f0 - коэффициент внутреннего трения шихты.

Для подсчета радиуса зоны потока на различном удалении от оси воздушных фурм материалов применили уравнение, описывающее квадратичную параболу [2]:

Насыпной вес шихты определяли на основе исходных материалов и извлеченных из печи проб с верхнего, среднего и нижнего горизонтов шахты и фурменной зоны.

Недостатком известного способа ведения доменной плавки (прототипа) является невозможность непрерывного контроля давления шихты и применения результатов измерений для управления ходом печи, вызванная сложностью оснащения зонда необходимым оборудованием (переносными манометрами, динамометром и др.) и длительностью замеров на колошнике доменной печи в газоопасной зоне группой исследователей в течение 5-8 часов по мере опускания зонда с шихтой до горизонта воздушных фурм. Поэтому этот способ применяли лишь для коррекции профиля печей на капитальных ремонтах с целью создания условий для образования защитного слоя гарнисажа и уменьшения истирания огнеупорной футеровки.

Техническим результатом предложенного способа является возможность непрерывного контроля вертикального и бокового давлений шихты в нижней части печи, достижения оптимального распределения образующей зоны потока материалов (ЗПМ), обеспечения образования гарнисажа и продолжительной службы огнеупорной футеровки и холодильников нижней части шахты и заплечиков.

Технический результат достигается тем, что непрерывно определяют перепады давления газа в месте максимального бокового давления шихты на расстоянии, равном 1,1-3,0 высоты заплечиков от оси воздушных фурм, непрерывно контролируют распределение образующей зоны потока материалов и сравнивают ее с рабочим профилем нижней части шахты печи и заплечиков на участке 1,1-3,0 высоты заплечиков от оси воздушных фурм и при разнице в радиусах рабочего профиля и зоны потока материалов, равной нулю на этих участках, уменьшают коэффициент активного веса шихты Ка в верхней половине шахты на 0,02-0,10.

Установка амбразуры для отбора проб шихты и непрерывного измерения перепада давления газа на расстоянии менее 1,1 hз снижает эффективность контроля максимального значения бокового давления шихты и затрудняет эксплуатацию оборудования из-за нахождения в заплечиках гарнисажа и зоны пластично-вязкого состояния материалов. Расположение амбразуры выше 3 hз уменьшает эффективность контроля максимального значения давления шихты на стенку печи, так как точка встречи ЗПМ с рабочим профилем находится ниже, а амбразура подвергается повышенным истирающим нагрузкам. Столь высокое расположение амбразуры от оси воздушных фурм применяется на доменных печах с высоким распаром и переменным углом наклона шахт.

Снижение Ка на величину ниже 0,02 неэффективно из-за создания условий для образования гарнисажа малой толщины: менее 5,4 мм на участке 1,5 hз (1,5 hз - расстояние между 1-ым и 2-ым рядами горизонтальных холодильников шахты) от оси воздушных фурм, сопоставимых с погрешностями в толщине холодильных плит и эллипсности внутреннего очертания профиля печи.

Уменьшение критерия Ка более чем на 0,10 от оптимальной (Ка опт. = 0,6) переводит режим плавки в зону с неустойчивым сходом шихты, что может привести к сползанию в горн гарнисажа значительной толщины (свыше 54 мм). При работе печи в режиме с Ка менее 0,50 гарнисаж может периодически обновляться из-за появления в сходе материалов вначале мельчайших подстоев и обрывов шихты (Ка=0,40-0,50), а затем более крупных (Ка=0,20-0,40) с существенным увеличением динамических нагрузок на стенку печи. Поступление гарнисажа в горн ведет к снижению теплового состояния печи и ухудшению обессеривающей способности шлака.

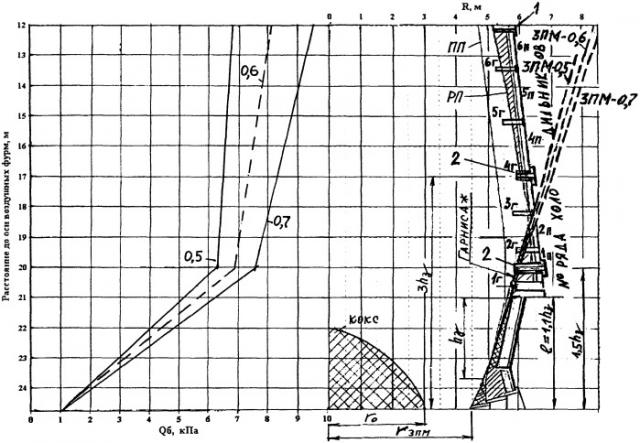

На чертеже представлен график распределения Qв и Qб относительно профиля нижней части печи от оси воздушных фурм до горизонтов амбразур 1 и 2 соответственно для замера верхнего и нижнего перепадов давления газа и отбора проб материалов по радиусу шахты, а также траектории зоны потока материалов (ЗПМ) для Ка=Qв/G=0,50-0,70 - рабочих режимов. В таблице 1 приведены расчеты радиусов, образующих ЗПМ и сравнение их с рабочим профилем нижней части шахты и заплечиков типовой доменной печи полезным объемом 2000 м3.

Обозначения на чертеже: ПП и РП - проектный и рабочий профили печи; 1г-6г, 1п-6п - номера ряда соответственно горизонтальных и плитовых холодильников шахты. Цифры 0,5-0,7 - значения Ка в верхней половине шахты.

При Ка=0,80 в зону потока материалов входит верхняя часть холодильников заплечиков, торцы 1-го ряда горизонтальных холодильников и все вышележащие плитовые холодильники, начиная с 3-го ряда. Поэтому ведение технологического процесса в этом режиме резко сокращает кампанию печи из-за быстрого истирания огнеупорной футеровки и холодильников. Так, по опыту Магнитогорского металлургического комбината при переходе с офлюсованных на высокопрочные неофлюсованные окатыши в 1972 г. кампания печей между капитальными ремонтами второго разряда снизилась с 6-7 до 3-4 лет [5].

При Ка=0,70 зона потока материалов совпадает с углом наклона заплечиков (79 град) и торцами горизонтальных холодильников в 1-ом ряду шахты, что ведет к скольжению шихты по поверхности охлаждающих плит и истиранию вышележащих горизонтальных и плитовых холодильников, начиная соответственно с 2-го и 3-го рядов. Ведение технологического процесса в этом режиме характерно при использовании охлажденного и отсортированного от мелочи агломерата совместно с высокопрочными офлюсованными окатышами Костомукшского ГОКа на ОАО "Северсталь" с продолжительностью кампании, равной 6-7 лет.

Режим доменной плавки при Ка=0,60-0,70 рекомендован для достижения высокой производительности печи и низкого удельного расхода топлива. Ведение плавки при Ка=0,50-0,60 предназначено для создания максимального слоя гарнисажа и продления кампании при незначительном ухудшении технико-экономических показателей работы печи. Предельным режимом, при котором обеспечивается ровный сход шихты, является

При Ка менее 0,50 существенно ухудшаются показатели работы доменной печи, хотя условия для образования гарнисажа большей толщины улучшаются.

Предлагаемый способ ведения доменной плавки реализован на доменной печи полезным объемом 2000 м3 ОАО "Северсталь", на которой установлено устройство для непрерывной регистрации бокового давления шихты [6]. Печь оснастили тремя рядами горизонтальных амбразур на расстоянии 3,0 (I), 12,0 (II) и 20,0 м (III) от поверхности засыпи и оборудованием для отбора проб шихтовых материалов [7]. Измерение перепада давления вели между давлением колошникового газа и II-III горизонтами шахты. Для этих целей дополнительно установили наклонные амбразуры для предотвращения забивания отверстий проплавляемыми материалами. Горизонт III установки горизонтальных и наклонных амбразур расположили в зоне наибольшего бокового давления шихты.

На чертеже представлены оптимальные кривые распределения Qб (пунктирная линия) при Ка=0,60 в верхней половине шахты и Qбmax=6,9-7,1 кПа (0,69 - 0,71 кг/см2) в нижней части печи и создания условий для образования гарнисажа толщиной до 27 мм. Непрерывная информация об изменении Qб и Δrрп-rзпм после опускания каждой порции в печи отображается на экране монитора в виде маски (см. чертеж) и в табличном виде (табл.1) (см. в конце описания).

Перед внедрением предлагаемого способа ведения доменной плавки в марте 2002 г. состояние холодильников на печи оказалось следующим, %:

- кронштейновые холодильники в 1-15 рядах шахты:

| № ряда | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Заглушен | - | 4,0 | 62,5 | 25,0 | 41,7 | 4,2 | 16,7 |

| Отключен змеевик | - | 8,5 | 29,2 | 8,3 | 4,1 | 25,0 | 12,5 |

| Всего дефектных | - | 12,5 | 91,7 | 33,3 | 45,8 | 29,2 | 29,2 |

| № ряда | 8 | 9 | 10 | 11 | 12 | 13 | 14-15 |

| Заглушен | 8,3 | 12,5 | 4,2 | 8,3 | 8,3 | 4,2 | 0 |

| Отключен змеевик | 16,7 | 8,3 | 29,1 | 16,7 | 16,7 | 0 | 0 |

| Всего дефектных | 25,0 | 20,8 | 33,3 | 25,0 | 25,0 | 4,2 | 0 |

- плитовые холодильники в 1-8 рядах шахты:

| № ряда | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Врезан “торообразный” стальной холодильник с медной рабочей поверхностью | 0 | 0 | 4,2 | 6,2 | 2,1 | 0 | 0 | 0 |

| Индивидуальное охлаждение | 0 | 0 | 16,7 | 20,8 | 0 | 0 | 0 | 0 |

| Всего дефектных | 0 | о | 20,9 | 27,0 | 2,1 | 0 | 0 | 0 |

Наиболее разрушенными оказались 3-5 ряды холодильников - район встречи зоны потока материалов с рабочим профилем. В 3-4 рядах шахты были отключены полностью соответственно два и три плитовых холодильника и в них врезали по два торообразных стальных холодильника с медной рабочей поверхностью.

Характерным режимом работы доменной печи являлось поддержание величины Ка=0,700-0,750 с довольно открытым центром и подгруженной рудными материалами периферийной части печи. Содержание диоксида углерода в слое под поверхностью засыпи соответственно составляло 5-8% и 23-24%. Этому способствовали высокие прочностные характеристики агломерата, Костомукшских окатышей и кокса, изготовленного из Воркутинских углей.

В качестве контрольного 1 (табл.2) (см. в конце описания) взята работа печи в период с 4 по 18.07.2002 г., итогом которого стало отключение наружных контуров охлаждения четырех горизонтальных и одного плитового холодильников в 5-12 рядах шахты. Высокое значение Ка=0,726-0,761 в верхней части шахты способствовало росту истирающих нагрузок в нижней части шахты. Условия для образования гарнисажа отсутствовали.

Для создания напряженного газодинамического режима в периоде II (26.07-15.08.2002 г.) ввели кокс, изготовленный из 100% Кузнецких углей, с ухудшением качества по вещественному составу и прочностным характеристикам, %:

| Период | W | А | V | S | Р | М25 | М10 |

| I | 3,32 | 11,29 | 0,99 | 0,473 | 0,036 | 85,22 | 8,71 |

| II | 3,54 | 11,79 | 1,0 | 0,443 | 0,049 | 83,48 | 9,63 |

| II | 2,22 | 11,44 | 1,0 | 0,490 | 0,037 | 85,25 | 8,84 |

| IV | 2,24 | 11,38 | 1,0 | 0,490 | 0,034 | 85,00 | 8,87 |

Режим доменной плавки вошел в зону неустойчивого схода шихтовых материалов при Ка=0,440-0,498 с существенным снижением Qв и Qб в нижней части шахты и образованием неустойчивого гарнисажа, сползание которого в горн снижало тепловое состояние печи. Для стабилизации теплового состояния печи увеличили пределы содержания кремния в чугуне с 0,40-0,60% до 0,50-0,70%, а для расширения окислительного пояса закрыли две воздушные фурмы. Однако обеспечить удовлетворительный сход шихтовых материалов не удалось из-за загромождения горна и осложнения отработки продуктов плавки. В связи с существенным ухудшением технико-экономических показателей работы печи продолжительность эксперимента ограничили 15 сут.

В периоде III (9.10-2.11.2002 г.) вновь ввели для коксования Воркутинские угли, поэтому увеличили расход дутья, обеспечив изменение величины Ка=0,50-0,60 и создание условий для образования гарнисажа толщиной до 12-54 мм. Давление на стенку нижней части шахты выросло, однако дефектных контуров в холодильниках обнаружено не было. Таким образом, режим III с точки зрения обеспечения плановых технико-экономических показателей работы печи и продления кампании является оптимальным.

Снижение общего перепада давления газа с 0,172 в периоде III до 0,165 МПа в периоде IV (3-26.11.2002 г.), обогащения дутья кислородом с 28,1% до 27,4% и увеличение выдержки большого конуса в промежуточном положении (330-340 мм) при ходе 610-630 мм с 7 до 10 сек способствовали подгрузке периферийной части печи рудными материалами (содержание диоксида углерода у стенки возросло с 20,1% до 21,5%) и увеличению Ка до 0,605-0,657. В итоге производительность печи возросла на 1,7%, а расход суммарного топлива снизился на 0,8%. Однако при этом был обнаружен дефектный контур плитового холодильника в 4 ряду, который перевели на сокращенное охлаждение водой.

Таким образом, для условий доменной печи №3 (V=2000 м3) ОАО “Северсталь”, верхней границей при которой достигаются высокие технико-экономические показатели плавки и минимальная толщина гарнисажа (2-6 мм) в районе максимально разрушенных холодильников, является величина Ка=0,650.

Для доменных печей с меньшим наклоном заплечиков и худшими сырьем и коксом с целью образования гарнисажа и продления межремонтного периода работы режимы плавки следует вести при Ка=0,5-0,6 с зоной регулирования в сторону уменьшения величины Ка на 0,02-0,10 и входом в зону с мельчайшими подстоями и незначительными обрывами шихты и некоторым ухудшением степени использования химической энергии газового потока.

Использование предлагаемого способа ведения доменной плавки обеспечивает по сравнению с существующими способами следующие преимущества:

1. Продление кампании печи между капитальными ремонтами II разряда с 6-7 до 8 лет;

2. Увеличение производительности печи на 1%.

Источники информации

1. Патент №2147037 РФ. МПК С 21 В 5/00, 2000, №9. Способ ведения доменной плавки.

2. Бабарыкин Н.Н., Горбунов Г.В. Влияние бокового давления потока шихты на износ огнеупорной кладки доменной печи. // Сталь. 1986. №12. С.15-22.

3. Бабарыкин Н.Н. Давление газа и шихты в доменной печи. // Сталь. 1962. №9. С.777-782.

4. Бабарыкин Н.Н. О давлении шихты и рациональном очертании заплечиков доменной печи. // Сталь. 1969. №9. С.772-778.

5. Яковлев Ю.В., Бабарыкин Н.Н., Марсуверский Б.А. Опыт применения окатышей для выплавки чугуна на ММК в 1965-1980 годах. // Сталь. 1982. №1. С.4-10.

6. Патент РФ №2154672. МПК С 21 В 7/24, F 27 B 1/28, 2000, №23. Устройство для определения давления шихты в шахтной печи.

7. Новиков B.C., Марсуверский Б.А. Улучшение методов исследования доменной плавки. // Производство чугуна. Свердловск. 1977. С.94-98.

| Таблица 1 | |||||||||||||

| Расчет радиуса зоны потока материалов rзпм при различных значениях Qв (0) и Qв/Gа) Qв (0)=0,600, Qв/G=0,2 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP,(кг/см2)/м | n | f | Q0,кг/см2 | Qв, кг/см2 | Qб,кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,03 | 0,45 | 0,84 | 0,60 | 0,27 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,03 | 0,45 | 0,84 | 0,600 | 0,61 | 0,27 | 5,700 | 7,162 | -1,462 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,03 | 0,45 | 0,84 | 0,608 | 0,62 | 0,28 | 5,800 | 7,054 | -1,254 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,04 | 0,45 | 0,84 | 0,616 | 0,62 | 0,28 | 5,900 | 6,931 | -1,031 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,05 | 0,45 | 0,84 | 0,615 | 0,61 | 0,27 | 6,000 | 6,794 | -0,794 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,06 | 0,47 | 0,84 | 0,606 | 0,59 | 0,28 | 6,150 | 6,642 | -0,492 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,07 | 0,65 | 0,84 | 0,588 | 0,54 | 0,35 | 6,250 | 6,458 | -0,208 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,07 | 0,90 | 0,84 | 0,537 | 0,47 | 0,42 | 6,300 | 6,252 | 0,048 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,08 | 1,17 | 0,84 | 0,456 | 0,39 | 0,46 | 6,138 | 5,991 | 0,147 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,08 | 1,30 | 0,84 | 0,389 | 0,33 | 0,43 | 5,840 | 5,774 | 0,066 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,08 | 1,35 | 0,84 | 0,328 | 0,26 | 0,35 | 5,575 | 5,556 | 0,019 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,08 | 1,35 | 0,84 | 0,258 | 0,20 | 0,27 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,08 | 1,35 | 0,84 | 0,197 | 0,14 | 0,20 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,08 | 1,35 | 0,84 | 0,145 | 0,09 | 0,12 | 4,875 | 4,500 | 0,375 |

| б) Qв (0)=0,900, Qв/G=0,3 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,03 | 0,45 | 0,84 | 0,90 | 0,41 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,03 | 0,45 | 0,84 | 0,900 | 0,87 | 0,39 | 5,700 | 7,422 | -1,722 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,04 | 0,45 | 0,84 | 0,871 | 0,84 | 0,38 | 5,800 | 7,264 | -1,464 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,05 | 0,45 | 0,84 | 0,837 | 0,80 | 0,36 | 5,900 | 7,100 | -1,200 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,05 | 0,45 | 0,84 | 0,800 | 0,77 | 0,35 | 6,000 | 6,936 | -0,936 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,06 | 0,47 | 0,84 | 0,770 | 0,73 | 0,34 | 6,150 | 6,761 | -0,611 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,07 | 0,65 | 0,84 | 0,731 | 0,66 | 0,43 | 6,250 | 6,553 | -0,303 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,08 | 0,90 | 0,84 | 0,658 | 0,55 | 0,50 | 6,300 | 6,317 | -0,017 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,09 | 1,17 | 0,84 | 0,551 | 0,44 | 0,52 | 6,138 | 6,025 | 0,113 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,09 | 1,30 | 0,84 | 0,443 | 0,36 | 0,46 | 5,840 | 5,789 | 0,051 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,09 | 1,35 | 0,84 | 0,357 | 0,27 | 0,36 | 5,575 | 5,560 | 0,015 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,09 | 1,35 | 0,84 | 0,268 | 0,19 | 0,26 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,09 | 1,35 | 0,84 | 0,195 | 0,14 | 0,19 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,08 | 1,35 | 0,84 | 0,145 | 0,09 | 0,12 | 4,875 | 4,500 | 0,375 |

| в) Qв (0)=1,200, Qв/G=0,4 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,03 | 0,45 | 0,84 | 1,20 | 0,54 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,03 | 0,45 | 0,84 | 1,200 | 1,13 | 0,51 | 5,700 | 7,661 | -1,961 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,04 | 0,45 | 0,84 | 1,133 | 1,07 | 0,48 | 5,800 | 7,468 | -1,668 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,05 | 0,45 | 0,84 | 1,068 | 1,00 | 0,45 | 5,900 | 7,273 | -1,373 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,06 | 0,45 | 0,84 | 1,003 | 0,94 | 0,42 | 6,000 | 7,075 | -1,075 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,07 | 0,47 | 0,84 | 0,939 | 0,87 | 0,41 | 6,150 | 6,871 | -0,721 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,08 | 0,65 | 0,84 | 0,871 | 0,77 | 0,50 | 6,250 | 6,635 | -0,385 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,09 | 0,90 | 0,84 | 0,766 | 0,63 | 0,56 | 6,300 | 6,372 | -0,072 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,1 | 1,17 | 0,84 | 0,628 | 0,49 | 0,57 | 6,138 | 6,053 | 0,085 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,1 | 1,30 | 0,84 | 0,490 | 0,38 | 0,49 | 5,840 | 5,801 | 0,039 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,1 | 1,35 | 0,84 | 0,380 | 0,27 | 0,37 | 5,575 | 5,564 | 0,011 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,1 | 1,35 | 0,84 | 0,275 | 0,19 | 0,26 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,1 | 1,35 | 0,84 | 0,191 | 0,13 | 0,18 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,1 | 1,35 | 0,84 | 0,130 | 0,08 | 0,11 | 4,875 | 4,500 | 0,375 |

| Продолжение таблицы 1 | |||||||||||||

| г) Qв (0)=1,500, Qв/G=0,5 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,04 | 0,45 | 0,84 | 1,50 | 0,68 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,04 | 0,45 | 0,84 | 1,500 | 1,39 | 0,62 | 5,700 | 7,876 | -2,176 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,05 | 0,45 | 0,84 | 1,387 | 1,28 | 0,58 | 5,800 | 7,644 | -1,844 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,06 | 0,45 | 0,84 | 1,281 | 1,18 | 0,53 | 5,900 | 7,416 | -1,516 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,06 | 0,45 | 0,84 | 1,181 | 1,10 | 0,49 | 6,000 | 7,198 | -1,198 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,07 | 0,47 | 0,84 | 1,096 | 1,01 | 0,47 | 6,150 | 6,975 | -0,825 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,08 | 0,65 | 0,84 | 1,009 | 0,88 | 0,57 | 6,250 | 6,720 | -0,470 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,1 | 0,90 | 0,84 | 0,882 | 0,71 | 0,64 | 6,300 | 6,431 | -0,131 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,11 | 1,17 | 0,84 | 0,710 | 0,54 | 0,63 | 6,138 | 6,084 | 0,054 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,11 | 1,30 | 0,84 | 0,541 | 0,41 | 0,53 | 5,840 | 5,815 | 0,025 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,11 | 1,35 | 0,84 | 0,407 | 0,28 | 0,38 | 5,575 | 5,568 | 0,007 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,11 | 1,35 | 0,84 | 0,283 | 0,19 | 0,25 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,11 | 1,35 | 0,84 | 0,188 | 0,12 | 0,17 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,11 | 1,35 | 0,84 | 0,122 | 0,07 | 0,10 | 4,875 | 4,500 | 0,375 |

| д) Qв (0)=1,800, Qв/G=0,6 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,04 | 0,45 | 0,84 | 1,80 | 0,81 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,04 | 0,45 | 0,84 | 1,800 | 1,65 | 0,74 | 5,700 | 8,085 | -2,385 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,05 | 0,45 | 0,84 | 1,649 | 1,51 | 0,68 | 5,800 | 7,825 | -2,025 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,06 | 0,45 | 0,84 | 1,512 | 1,38 | 0,62 | 5,900 | 7,572 | -1,672 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,07 | 0,45 | 0,84 | 1,384 | 1,27 | 0,57 | 6,000 | 7,324 | -1,324 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,08 | 0,47 | 0,84 | 1,266 | 1,15 | 0,54 | 6,150 | 7,075 | -0,925 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,09 | 0,65 | 0,84 | 1,149 | 0,99 | 0,64 | 6,250 | 6,795 | -0,545 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,11 | 0,90 | 0,84 | 0,990 | 0,79 | 0,71 | 6,300 | 6,483 | -0,183 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,12 | 1,17 | 0,84 | 0,786 | 0,59 | 0,69 | 6,138 | 6,111 | 0,027 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,12 | 1,30 | 0,84 | 0,588 | 0,43 | 0,56 | 5,840 | 5,828 | 0,012 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,12 | 1,35 | 0,84 | 0,431 | 0,29 | 0,39 | 5,575 | 5,571 | 0,004 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,12 | 1,35 | 0,84 | 0,290 | 0,18 | 0,25 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,12 | 1,35 | 0,84 | 0,184 | 0,11 | 0,15 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,12 | 1,35 | 0,84 | 0,114 | 0,07 | 0,09 | 4,875 | 4,500 | 0,375 |

| е) Qв (0)=2,100, Qв/G=0,7 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,04 | 0,45 | 0,84 | 2,10 | 0,95 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,05 | 0,45 | 0,84 | 2,100 | 1,90 | 0,86 | 5,700 | 8,275 | -2,575 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,06 | 0,45 | 0,84 | 1,903 | 1,72 | 0,78 | 5,800 | 7,983 | -2,183 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,06 | 0,45 | 0,84 | 1,725 | 1,57 | 0,71 | 5,900 | 7,709 | -1,809 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,07 | 0,45 | 0,84 | 1,572 | 1,43 | 0,64 | 6,000 | 7,442 | -1,442 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,08 | 0,47 | 0,84 | 1,431 | 1,29 | 0,61 | 6,150 | 7,176 | -1,026 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,1 | 0,65 | 0,84 | 1,294 | 1,10 | 0,72 | 6,250 | 6,872 | -0,622 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,12 | 0,90 | 0,84 | 1,103 | 0,87 | 0,78 | 6,300 | 6,537 | -0,237 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,13 | 1,17 | 0,84 | 0,866 | 0,64 | 0,75 | 6,138 | 6,138 | 0,000 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,13 | 1,30 | 0,84 | 0,637 | 0,46 | 0,59 | 5,840 | 5,840 | 0,000 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,13 | 1,35 | 0,84 | 0,457 | 0,30 | 0,40 | 5,575 | 5,575 | 0,000 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,13 | 1,35 | 0,84 | 0,298 | 0,18 | 0,24 | 5,304 | 5,304 | 0,000 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,13 | 1,35 | 0,84 | 0,181 | 0,11 | 0,14 | 4,950 | 4,950 | 0,000 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,13 | 1,35 | 0,84 | 0,107 | 0,06 | 0,08 | 4,875 | 4,500 | 0,375 |

| Продолжение таблицы 1 | |||||||||||||

| ж) Qв (0)=2,400, Qв/G=0,8 | |||||||||||||

| h, м | R*, м | r0, м | (R-r0), м | γ, (кг/см2)/м | dP, (кг/см2)/м | n | f | Q0, кг/см2 | Qв, кг/см2 | Qб, кг/см2 | rРП, м | rзпм, м | (rрп-rзпм), м |

| 12 | 5,700 | 4,20 | 0,118 | 0,04 | 0,45 | 0,84 | 2,40 | 1,08 | 5,700 | ||||

| 13 | 5,700 | 5,70 | 0,118 | 0,05 | 0,45 | 0,84 | 2,400 | 2,17 | 0,97 | 5,700 | 8,463 | -2,763 | |

| 14 | 5,800 | 5,80 | 0,118 | 0,06 | 0,45 | 0,84 | 2,166 | 1,96 | 0,88 | 5,800 | 8,147 | -2,347 | |

| 15 | 5,900 | 5,90 | 0,118 | 0,07 | 0,45 | 0,84 | 1,955 | 1,77 | 0,79 | 5,900 | 7,844 | -1,944 | |

| 16 | 6,000 | 6,00 | 0,118 | 0,08 | 0,45 | 0,84 | 1,765 | 1,59 | 0,72 | 6,000 | 7,552 | -1,552 | |

| 17 | 6,150 | 6,15 | 0,118 | 0,09 | 0,47 | 0,84 | 1,592 | 1,43 | 0,67 | 6,150 | 7,265 | -1,115 | |

| 18 | 6,250 | 6,25 | 0,118 | 0,1 | 0,65 | 0,84 | 1,426 | 1,21 | 0,79 | 6,250 | 6,945 | -0,695 | |

| 19 | 6,300 | 6,30 | 0,118 | 0,13 | 0,90 | 0,84 | 1,214 | 0,94 | 0,85 | 6,300 | 6,588 | -0,288 | |

| 20 | 6,138 | 6,14 | 0,140 | 0,14 | 1,17 | 0,84 | 0,944 | 0,69 | 0,80 | 6,138 | 6,167 | -0,029 | |

| 21 | 5,840 | 0 | 5,84 | 0,152 | 0,14 | 1,30 | 0,84 | 0,686 | 0,48 | 0,63 | 5,840 | 5,853 | -0,013 |

| 22 | 5,575 | 0,92 | 4,65 | 0,152 | 0,14 | 1,35 | 0,84 | 0,482 | 0,31 | 0,41 | 5,575 | 5,578 | -0,003 |

| 23 | 5,304 | 1,80 | 3,51 | 0,164 | 0,14 | 1,35 | 0,84 | 0,305 | 0,18 | 0,24 | 5,304 | 5,302 | 0,002 |

| 24 | 4,950 | 2,62 | 2,33 | 0,190 | 0,14 | 1,35 | 0,84 | 0,178 | 0,10 | 0,13 | 4,950 | 4,993 | -0,043 |

| 24,7 | 4,500 | 3,19 | 1,31 | 0,200 | 0,14 | 1,35 | 0,84 | 0,099 | 0,05 | 0,07 | 4,875 | 4,500 | 0,375 |

| *R=R проект – радиус профиля в начале кампании печи;R=rРП на расстоянии 1,1-1,6 hз от оси воздушных фурм – в конце кампании (rРП – радиус рабочего профиля) |

| Таблица 2 | ||||

| Технико-экономические показатели работы доменной печи №3 ОАО "Северсталь" в периодах I-IV | ||||

| Показатели | I | II | III | IV |

| Ка min - Ка max | 0,726-0,761 | 0,440-0,498 | 0,503-0,607 | 0,605-0,657 |

| Продолжительность периода, сут | 12 | 15 | 25 | 24 |

| Производительность, т/сут* | 5073 | 4267 | 4755 | 4836 |

| Расход материалов, кг/т чугуна: | ||||

| кокса сухого К | 415 | 432 | 420 | 415 |

| рудной сыпи | 1604 | 1571 | 1646 | 1701 |

| руды Михайловской | 38 | 34 | 58 | 41 |

| шлака сварочного | - | 3 | 1 | 1 |

| шлака титанистого/конвертерного | - | -/7 | - | 1/- |

| скрапа | 13 | 5 | 5 | 13 |

| Состав рудной сыпи, %: агломерат | 67,2 | 67,8 | 67,2 | 66,3 |

| окатыши | 29,6 | 29 | 28,9 | 30,4 |

| Дутье: расход, куб. м/мин | 3726 | 3483 | 3616 | 3646 |

| давление, МПа | 0,348 | 0,341 | 0,35 | 0,341 |

| температура, град. С | 1159 | 1159 | 1166 | 1172 |

| влажность, г/куб, м | 9,02 | 8,08 | 8,3 | 9,6 |

| содержание О2, % | 28,9 | 28,2 | 28,1 | 27,4 |

| Расход природного газа ПГ, куб. м/т чугуна | 125 | 126 | 119 | 120 |

| К+ПГ, кг/т чугуна | 503 | 520,2 | 503 | 499 |

| Колошниковый газ: | ||||

| давление, МПа | 0,171 | 0,176 | 0,178 | 0,176 |

| содержание, %: СО | 24,55 | 24,41 | 23,3 | 23,1 |

| СО2 | 20,78 | 19,96 | 20,2 | 20,8 |

| Н2 | 11,03 | 10,89 | 10,3 | 9,9 |

| ηсо=СО2/(СО2+СО) | 0,458 | 0,45 | 0,464 | 0,474 |

| Содержание в чугуне, %: Si | 0,54 | 0,56 | 0,61 | 0,61 |

| Мn | 0,35 | 0,37 | 0,36 | 0,37 |

| Р | 0,065 | 0,071 | 0,066 | 0,068 |

| S | 0,016 | 0,015 | 0,016 | 0,016 |

| Основность шлака CaO/SiO2 | 1,02 | 1,01 | 1,01 | 1,01 |

| То же, (CaO+MgO)/SiO2 | 1,3 | 1,31 | 1,3 | 1,3 |

Способ ведения доменной плавки, включающий определение перепадов давления газа, вертикального давления по высоте печи и бокового давления шихты, распределения образующей зоны потока шихты, поддержание коэффициента активного веса шихты Ка в определенных пределах изменением перепада давления газа и профиля печи, отличающийся тем, что непрерывно определяют перепады давления газа в месте максимального бокового давления шихты на расстоянии, равном 1,1-3,0 высоты заплечиков от оси воздушных фурм, непрерывно контролируют распределение образующей зоны потока шихты и сравнивают ее с рабочим профилем нижней части шахты печи и заплечиков на участке 1,1-3,0 высоты заплечиков от оси воздушных фурм и при разнице в радиусах рабочего профиля и зоны потока шихты, равной нулю на этих участках, уменьшают коэффициент активного веса шихты Ка в верхней половине шахты на 0,02-0,10.