Способ термической обработки изделия или заготовки из двухфазных титановых сплавов

Иллюстрации

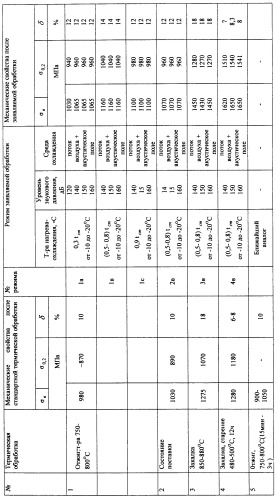

Показать всеИзобретение относится к области металлургии, а именно к термоакустической обработке изделий или заготовок из двухфазных титановых сплавов. Предложен способ термической обработки изделия или заготовки из двухфазных титановых сплавов, включающий нагрев, выдержку и охлаждение, при этом изделие или заготовку нагревают до температуры (0,5-0,8) tст., где tст. - температура старения сплава, а охлаждение ведут от -10 до -20°С при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления 140-160 дБ. Технический результат - повышение прочности при обеспечении удовлетворительной пластичности. 6 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к металлургии, в частности к термической обработке двухфазных титановых сплавов.

Известен способ обработки изделий из легких сплавов, преимущественно на основе алюминия или титана (а.с. SU 1585379 А1; Рассказов П.В. и др.), при реализации которого на изделие осуществляют воздействие одновременно электрическим и импульсным магнитным полем. При проведении этой обработки прочность титановых сплавов ВТ1 и ВТ 3-1 повышается на 10-15%. Недостатком этого способа обработки является необходимость в дорогостоящем оборудовании и поштучная обработка изделий.

Титановые сплавы после обработки давлением для снятия наклепа и повышения пластичности подвергают отжигу.

Известен способ отжига двухфазных титановых сплавов, которому подвергают листовые полуфабрикаты и прутки, осуществляемый путем нагрева до температур 750-800° С. С выдержкой от 15 мин до 3 часов и с последующим охлаждением (см. Ю.М.Лахтин, В.П.Леонтьева, Материаловедение, М. Машиностроение, 1990 г., с.380), принятый в качестве ближайшего аналога, обеспечивающий возможность формирования структуры и механических свойств этих материалов за счет протекания процессов фазовой перекристаллизации.

Основным недостатком способа, принятого в качестве ближайшего аналога, является то, что способ не обеспечивает достаточного повышения прочности при сохранении пластичности.

Перед заявляемым изобретением поставлена задача повысить прочность титановых сплавов при обеспечении удовлетворительной пластичности.

Поставленная задача решается за счет того, что изделие или заготовку подвергают обработке путем нагрева и выдержки при температуре (0,5÷ 0,8)tст., где tст°C - температура старения сплава, а последующее охлаждение до температуры от -10° С до -20° С проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

Перед проведением заявляемой обработки изделие или заготовка может быть подвергнута отжигу путем нагрева до температуры 750÷ 900° С с выдержкой от 15 мин до 3 часов и последующего охлаждения на воздухе или с печью.

Перед проведением заявляемой обработки изделие или заготовка может быть кроме отжига, осуществляемого путем нагрева до температуры 750÷ 900° С с выдержкой от 15 мин до 3 часов и последующего охлаждения на воздухе или печью, подвергнута также закалке путем нагрева до температур 800÷ 900° С, выдержке и охлаждению в воде с температурой 18÷ 20° С.

Перед проведением заявляемой обработки изделие или заготовка может быть кроме отжига, осуществляемого путем нагрева до температуры 750÷ 900° С с выдержкой от 15 мин до 3 часов и последующего охлаждения на воздухе или с печью, и закалки путем нагрева до температур 800÷ 900° С, выдержки и охлаждения в воде с температурой 18-20° С, может быть подвергнута и последующему старению при 450÷ 600° С в течение 1-16 часов с охлаждением на воздухе.

Охлаждение заготовки может быть проведено с использованием газоструйного генератора звука (ГГЗ).

В качестве охлаждающего рабочего газа может быть использован воздух.

В качестве охлаждающего рабочего газа может быть использован инертный газ.

При проведении заявляемой обработки благодаря одновременному воздействию на заготовку из титанового сплава при ее охлаждении потока газа с температурой ниже 0° С и акустического поля достигается технический результат, а именно формируется внутризеренная структура с выстраиванием дислокации в виде упорядоченных образований, а также уменьшаются внутренние микронапряжения на границах раздела фаз. Это позволяет изменять механические свойства в желаемом направлении: повысить прочность при удовлетворительной пластичности (см. табл. режим 4в) или повысить пластичность при некотором одновременном росте прочности (режимы 1в и 3в).

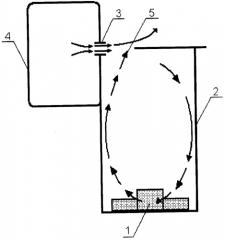

На чертеже приведена схема резонатора газоструйного генератора звука.

При проведении заявляемой термической обработки охлаждение обрабатываемой заготовки 1 проводят в резонаторе газоструйного генератора звука, который состоит из камеры резонатора 2, в которую помещают обрабатываемые заготовки 1, сопла 3, находящегося в ресивере 4, являющегося промежуточным источником сжатого газа.

В качестве примера для оценки заявляемого способа термической обработки использовались заготовки в виде прутка из сплава ВТ 14 в состоянии поставки после обработки давлением и отожженного (отжиг осуществлялся по режиму: нагрев до температуры 750-800° С с выдержкой 35 мин и последующим охлаждением на воздухе), из которых изготовлялись образцы для проведения стандартных механических испытаний. Проводилось определение механических свойств в исходном и отожженном состоянии, часть образцов подвергалась дополнительно только закалке с температур 850-880° С в воде, другие - закалке и последующему старению. При этом закалка производилась от 850-880° С в воде, а последующее старение при 480-500° С в течение 12 ч. Образцы из сплава в исходном состоянии, предварительно подвергнутые отжигу, закалке, закалке и старению, нагревали при температуре (0,5-0,8) tст°C, выдерживали, а после этого помещали в камеру 2 резонатора ГТЗ, где их охлаждали под воздействием нестационарного потока газа 5, в качестве которого использовали воздух, и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ в течение 4-5 минут, где tст°С - температура старения сплава.

Механические свойства сплава ВТ 14 (№1-4) в исходном состоянии и после всех видов предварительной обработки и дополнительной заявляемой обработки, а также сплава ВТ14 (№5) после отжига приведены в таблице.

Как видно из результатов, приведенных в таблице, режимы 1в, 2в, 3в и 4в в соответствии с заявляемым изобретением позволяют получать наиболее высокие механические свойства, а режимы 1а и 1с, выходящие за рамки заявляемого, не обеспечивают достаточного упрочнения.

Следовательно, термическая обработка двухфазных титановых сплавов, осуществляемая в рекомендуемых интервалах температур нагрева (0,5-0,8)tст и охлаждения при комплексном воздействии потока газа и акустических полей с уровнями звукового давления 140-160 дБ (предлагаемая обработка), позволяет получить повышение прочностных свойств двухфазных титановых сплавов в ~1,3 раза без снижения пластичности по сравнению со свойствами, получаемыми при проведении стандартной термической обработки, чем достигается решение задачи, поставленной перед изобретением (режимы 3в и 4в). В режимах 1в и 2в может быть повышена пластичность при некотором одновременном росте прочности.

Техническим результатом способа термической обработки изделия или заготовки из двухфазных титановых сплавов является формирование внутризеренной структуры с выстраиванием дислокации в виде упорядоченных образований, а также уменьшение внутренних микронапряжений на границах раздела фаз.

1. Способ термической обработки изделия или заготовки из двухфазных титановых сплавов, включающий нагрев, выдержку и охлаждение, отличающийся тем, что изделие или заготовку нагревают до температуры (0,5-0,8)tст., где tст. - температура старения сплава, а охлаждение ведут от -10 до -20°С при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления 140-160 дБ.

2. Способ по п.1, отличающийся тем, что перед нагревом изделие или заготовку отжигают путем нагрева до температуры 750-900°С с выдержкой от 15 мин до 3 ч и последующего охлаждения на воздухе или с печью.

3. Способ по п.1, отличающийся тем, что перед нагревом изделие или заготовку подвергают отжигу путем нагрева до температуры 750-900°С с выдержкой от 15 мин до 3 ч и последующего охлаждения на воздухе или с печью и закаливают путем нагрева до температуры 800-900°С, выдержки и охлаждения в воде с температурой 18-20°С.

4. Способ по п.1, отличающийся тем, что перед нагревом изделие или заготовку подвергают отжигу путем нагрева до температуры 750-900°С с выдержкой от 15 мин до 3 ч и последующего охлаждения на воздухе или с печью, закаливают путем нагрева до температуры 800-900°С, выдержки и охлаждения в воде с температурой 18-20°С и последующему старению при 450-600°С в течение 1-16 ч с охлаждением на воздухе.

5. Способ по п.1, отличающийся тем, что охлаждение проводят в газоструйном генераторе звука (ГГЗ).

6. Способ по п.1, отличающийся тем, что в качестве рабочего газа при охлаждении используют воздух.

7. Способ по п.1, отличающийся тем, что в качестве рабочего газа при охлаждении используют инертный газ.