Усовершенствованная ткань для бумагоделательной машины, соединяемая швом (варианты)

Иллюстрации

Показать всеТкань (10) для бумагоделательной машины, соединяемая швом при ее установке на машину, содержит базовую ткань (14), имеющую по поперечным краям шовные петли (18) для соединения ткани в бесконечную ленту при ее установке на бумагоделательную машину. Шов, формируемый путем встречно-гребенчатого размещения шовных петель и их соединения друг с другом при помощи оси (20), закрыт полосой (24) из материала, создающего сопротивление потоку, или, если базовая ткань имеет верхний и нижний слой, полосы из такого материала помещены между верхним и нижним слоем рядом со швом. Благодаря материалу, создающему сопротивление потоку, проницаемость области шва для воды и воздуха по существу идентична проницаемости остальной части ткани для бумагоделательной машины. С базовой тканью и материалом, создающим сопротивление потоку, спутан по меньшей мере один слой прочеса из штапельного волокна. Технический результат - компенсация различий в водопроницаемости и воздухопроницаемости между швом и остальной частью ткани для бумагоделательной машины. 2 с. и 14 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к бумажному производству. Более конкретно, настоящее изобретение относится к изготовлению ткани для бумагоделательной машины, соединяемой швом при ее установке на эту машину, например к прессовой ткани, используемой в прессовой части бумагоделательной машины.

Описание уровня техники

В процессе бумажного производства формируют волокнистое полотно, осаждая волокнистую пульпу, то есть водную дисперсию волокон целлюлозы, на перемещаемую формовочную ткань в формовочной части бумагоделательной машины. Во время этого процесса большое количество воды уходит из пульпы сквозь формовочную ткань, оставляя на поверхности формовочной ткани волокнистое полотно.

Сформированное таким образом полотно перемещается из формовочной части в прессовую часть, которая включает ряд прессующих валков. Волокнистое полотно проходит между прессующими валками, поддерживаемое прессовой тканью, или, как часто имеет место, между двумя такими прессовыми тканями. В зазоре между прессующими валками волокнистое полотно подвергается сжатию, в результате чего вода из него отжимается, а волокна в полотне соединяются друг с другом, что превращает волокнистое полотно в бумажный лист. Вода принимается прессовой тканью или тканями и, в идеальном случае, не возвращается в бумажное полотно.

В конце концов бумажное полотно попадает в сушильную часть, которая включает по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Полотно или свежеизготовленный бумажный лист направляется по волнистой траектории последовательно вокруг ряда барабанов с помощью сушильной ткани, которая прижимает бумажное полотно к поверхности барабанов. Нагретые барабаны уменьшают содержание воды в бумажном полотне до желаемого уровня путем ее испарения.

Должно быть понятно, что формовочная, прессовая и сушильная ткани для бумагоделательной машины имеют вид бесконечных (т.е. замкнутых в кольцо) лент и действуют по принципу конвейера. Кроме того, должно быть понятно, что изготовление бумаги - это непрерывный процесс, который идет со значительной скоростью. То есть в формовочной части волокнистую пульпу непрерывно подают на формовочную ткань, в то время как свежеизготовленный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

Что касается прессовой ткани, то в свое время она поставлялась только в виде бесконечных лент. Причина заключается в том, что на свежеизготовленном бумажном листе прессующими валками чрезвычайно легко отпечатываются любые неоднородности, имеющиеся в прессовой ткани или тканях. Замкнутая лента бесшовной ткани, например, изготовленная с помощью процесса, известного как "бесконечное ткачество", имеет однородную структуру как в продольном направлении (в направлении движения ткани в машине), так и в поперечном направлении (в направлении, перпендикулярном к направлению движения ткани в машине). Шов, который может использоваться для соединения прессовой ткани в бесконечную ленту в процессе установки ткани в бумагоделательную машину, представляет собой неоднородность в однородной структуре прессовой ткани. Наличие шва значительно повышает вероятность образования отпечатков на бумажном листе в зазоре между прессующими валками.

Таким образом, область шва любой прессовой ткани, соединяемой швом при ее установке на машину (on-machine-seamable - OMS®), должна вести себя под нагрузкой, то есть при сжатии прессующим валком или валками, аналогично остальной части прессовой ткани и должна иметь такую же влагопроницаемость и воздухопроницаемость, что и остальная часть прессовой ткани, для предотвращения возникновения периодических отпечатков области шва на изготавливаемом бумажном изделии. Обозначение OMS® является зарегистрированным товарным знаком корпорации Albany International Corp.

Несмотря на значительные технические препятствия, связанные с этими требованиями, все же в высшей степени желательно разработать прессовую ткань, соединяемую швом при ее установке на машину, из-за сравнительной легкости и безопасности ее установки в прессовой части машины. В конечном счете эти препятствия были преодолены путем разработки прессовой ткани, имеющей соединительные швы, сформированные путем создания шовных (соединительных) петель на поперечных кромках двух концов ткани. Сами шовные петли формируются продольными нитями ткани. Шов формируют путем сведения вместе двух концов прессовой ткани, встречно-гребенчатого размещения петель, находящихся на двух концах ткани, друг относительно друга и пропускания так называемой шпильки или оси сквозь канал, который образован встречно-гребенчато размещенными шовными петлями, для соединения тем самым двух концов ткани вместе. Понятно, что намного легче и быстрее устанавливать на бумагоделательную машину такую прессовую ткань, чем устанавливать бесконечную ленту.

Имеется несколько способов изготовления прессовой ткани, которая может быть соединена посредством шва в бесконечную ленту непосредственно на бумагоделательной машине. Один способ заключается в плоском ткачестве, при котором основные нити прессовой ткани являются нитями продольного направления (направления движения ткани в машине). Для формирования шовных петель основные нити на конце ткани вплетают на некотором расстоянии в тело ткани в обратном параллельном направлении. Другой, гораздо более предпочтительный способ является модифицированным вариантом бесконечного ткачества, которое обычно используется для создания бесконечной ленты из ткани. При модифицированном бесконечном ткачестве нити утка непрерывно продевают назад и вперед в направлении поперек ткацкого станка, формируя при каждом проходе на одной из кромок ткани петлю путем проведения нити вокруг петлеформовочного штыря. Поскольку нить утка, которая в конечном счете становится продольной нитью прессовой ткани, является непрерывной, шовные петли, полученные таким способом, являются более прочными, чем полученные любым способом с использованием вплетения нитей основы в обратном направлении в края плоскотканого материала. В еще одном способе ткань ткут в виде бесконечной ленты и полученной бесконечной ленте придают плоскую форму, так что она имеет вид двух слоев ткани, соединенных друг с другом на двух поперечных концах плоской петли. Затем на каждом из двух поперечных концов одну или большее количество поперечных нитей удаляют, формируя небольшой зазор, создаваемый освобожденными, то есть только что расплетенными, частями продольных нитей на каждом конце. Эти расплетенные части продольных нитей затем используются в качестве шовных петель для соединения двух поперечных концов ткани вышеописанным способом.

Альтернативный подход к изготовлению дублированной ткани, аналогичной той, которая может быть изготовлена вышеописанным способом, раскрыт в двух недавно выданных патентах США. В патенте США №5732749, который включен в настоящее описание путем ссылки, цельнотканая дублированная ткань для бумагоделательной машины, соединяемая швом при ее установке на машину, включает два слоя однослойной ткани, имеющих общие нити в продольном (машинном) направлении. Общие продольные нити, которые в процессе изготовления этой ткани посредством модифицированного бесконечного ткачества на ткацком станке являются уточными нитями, формируют шовные петли, которые соединяют слои друг с другом на концах ткани. В процессе ткачества прессовой ткани два слоя, которые являются соответственно цельноткаными, соединяют соединительными нитями, растворимыми в растворителе. Когда ткачество завершено, соединительные нити удаляют, растворяя их в соответствующем растворителе и разделяя слои с формированием двухслойной структуры.

В патенте США №5939176, содержание которого включено в настоящее описание путем ссылки, многоосная ткань для прессовой части бумагоделательной машины, соединяемая швом при установке на машину, выполнена из базового слоя ткани, состоящего из тканевой полосы, намотанной по спирали в виде множества смежных витков, каждый из которых касается двух соседних витков и соединен с ними. Полученному в результате бесконечному базовому слою ткани придают плоскую форму с формированием первого и второго слоев, которые соединены друг с другом на сгибах вдоль их поперечных краев. Поперечные нити на каждом витке тканевой полосы удаляют на этих сгибах для формирования шовных петель. Прессовую ткань сшивают в бесконечную ленту во время ее установки на бумагоделательную машину, продевая ось сквозь канал, сформированный встречно-гребенчатой структурой из шовных петель.

Обычно изготовление прессовой ткани, соединяемой при ее установке на машину, включает прикрепление прочеса из штапельного волокна к одной или обеим ее сторонам. Прикрепление может быть выполнено, когда базовая ткань имеет вид бесконечной ленты, путем процесса, называемого иглопробиванием (путем забивания волокон в ткань), или путем гидроперепутывания. Как только желаемое количество прочеса из штапельного волокна будет прикреплено, петлеформовочную шпильку или ось удаляют для укладки прессовой ткани в плоском виде с целью ее транспортировки с последующей установкой на бумагоделательную машину. В это время штапельный прочес в области шва должен быть разрезан, чтобы полностью отделить два конца прессовой ткани друг от друга. Часто его разрезают так, чтобы он образовал клапан, закрывающий шовные петли, когда прессовый материал вновь принимает вид бесконечной ленты. Таким образом, область шва практически становится неотличимой от остальной части бумагонесущей стороны прессовой ткани.

На другой так называемой "валковой" стороне прессовой ткани часть прочеса из штапельного волокна в области шовных петель необходимо удалить для облегчения продевания в них оси. Удаление обычно небольшого количества этого прочеса делает область шва чуть более проницаемой для воздуха и влаги по сравнению с остальной частью прессовой ткани. Это различие в водопроницаемости, или сопротивлении потоку, возможно очень малое, вполне достаточно, чтобы в некоторых ситуациях вызвать появления отпечатков на листе бумаги. Кроме того, эта разница имеет тенденцию со временем становиться более заметной, по мере того как все большее количество прочеса теряется с "валковой" стороны прессовой ткани при ее перемещении в бумагоделательной машине.

Известно несколько подходов к решению этой проблемы. Один подход включает использование вставных нитей вместе с осью при соединении прессовой ткани в бесконечную ленту на бумагоделательной машине.

При другом подходе прессовая ткань включает две соединяемые при установке на машину базовые ткани, одна из которых размещена внутри петли, образованной другой тканью, причем эти две базовые ткани образуют дублированный материал в процессе иглопробивания. Области шва внутренней и внешней базовых тканей немного смещены друг относительно друга, чтобы область шва каждой из них располагалась напротив такой области другой ткани, где нет шва.

Все эти подходы предназначены для компенсации различий в водопроницаемости, или сопротивлении потоку, области шва прессовой ткани, соединяемой при ее установке на машину (OMS®), по сравнению с остальным объемом этой прессовой ткани. Однако ни один из этих подходов не дает полностью удовлетворительных результатов для прессов всех размеров и типов, а также для всех сортов бумаги.

Настоящее изобретение предлагает альтернативный подход к решению этой задачи.

Сущность изобретения

Таким образом, настоящее изобретение предлагает ткань для бумагоделательной машины, соединяемую швом при ее установке на машину, содержащую материал, создающий сопротивление потоку, нанесенный поверх шва или рядом со швом для компенсации различий в водопроницаемости и воздухопроницаемости между швом и остальной частью ткани для бумагоделательной машины.

В первом варианте выполнения ткани для бумагоделательной машины согласно настоящему изобретению базовая ткань, соединяемая швом при установке на машину, содержит систему продольных нитей и систему поперечных нитей, где указанные продольные нити идут по существу в направлении перемещения ткани в машине, а указанные поперечные нити идут по существу в направлении, поперечном направлению перемещения ткани в машине. Нити системы продольных нитей переплетены с указанными нитями системы поперечных нитей с формированием базовой ткани прямоугольной формы, имеющей длину, ширину, два продольных края и два поперечных края. Продольные нити образуют вдоль каждого из двух поперечных краев базовой ткани шовные петли. Шовные петли размещены в виде встречно-гребенчатой структуры и соединены друг с другом осью с формированием соединительного шва.

Поверх шва прикреплена полоса материала, создающего сопротивление потоку. Материал, создающий сопротивление потоку, обеспечивает шву по существу такую же проницаемость для воздуха и воды, что и у остальной части ткани для бумагоделательной машины. С базовой тканью спутан по меньшей мере один слой прочеса из штапельного волокна.

Согласно одной из форм выполнения предложенной ткани, указанная базовая ткань включает верхний слой и нижний слой, при этом нити указанной системы продольных нитей переплетены с некоторыми из нитей указанной системы поперечных нитей с формированием указанного верхнего слоя и переплетены с остальными нитями указанной системы поперечных нитей с формированием указанного нижнего слоя, причем нити системы продольных нитей переходят из верхнего слоя в нижний слой и наоборот на указанных поперечных краях базовой ткани, формируя тем самым указанные шовные петли, так что базовая ткань представляет собой дублированную структуру из двух тканых слоев, соединенных друг с другом указанными шовными петлями вдоль указанных двух поперечных краев, при этом указанный по меньшей мере один слой прочеса из штапельного волокна соединяет верхний слой базовой ткани с нижним слоем базовой ткани.

Согласно еще одной из форм выполнения предложенной ткани, указанная базовая ткань включает верхний слой и нижний слой, сформированные из бесконечного базового слоя, содержащего полосу ткани, имеющую первый боковой край, второй боковой край, множество продольных нитей и множество поперечных нитей, причем указанная полоса ткани намотана по спирали в виде множества смежных витков, где первый боковой край витка примыкает ко второму боковому краю соседнего витка, тем самым формируя непрерывный спиральный шов, разделяющий соседние витки и соединяющий примыкающие друг к другу первый и второй боковые края этих витков, таким образом формируя указанный базовый слой в виде бесконечной замкнутой ленты, характеризующейся направлением перемещения ткани в машине и направлением, поперечным направлению перемещения ткани в машине; указанному бесконечному базовому слою придана плоская форма с формированием указанного верхнего слоя базовой ткани и указанного нижнего слоя базовой ткани, имеющих два поперечных края, на сгибах вдоль которых верхний слой и нижний слой соединены друг с другом; при этом по меньшей мере одна поперечная нить в каждом из указанных витков полосы ткани удалена на каждом из указанных сгибов на указанных двух поперечных краях, так что на указанных сгибах сформированы непереплетенные участки продольных нитей указанной полосы ткани, образующие указанные шовные петли, в результате чего базовая ткань представляет собой дублированную структуру из двух слоев, соединенных друг с другом указанными шовными петлями вдоль указанных двух поперечных краев, при этом указанный по меньшей мере один слой прочеса из штапельного волокна соединяет верхний слой базовой ткани с нижним слоем базовой ткани.

В альтернативном варианте выполнения изобретения ткань для бумагоделательной машины, соединяемая швом при ее установке на машину, содержит базовую ткань с дублированной структурой, включающей верхний и нижний слой. Эти два слоя непосредственно соединены друг с другом только на двух поперечных краях посредством продольных нитей, которые в этих местах формируют шовные петли. Как и в предыдущем варианте, полосу материала, создающего сопротивление потоку, можно поместить поверх шва, который формируется при размещении шовных петель в виде встречно-гребенчатой структуры и соединении их осью. Альтернативно, полосы материала, создающего сопротивление потоку, можно поместить между верхним и нижним слоем рядом со швом по обе стороны от него. Как и в предыдущем варианте, материал, создающий сопротивление потоку, обеспечивает шву по существу такую же проницаемость для воздуха и воды, что и у остальной части ткани для бумагоделательной машины. С базовой тканью спутан по меньшей мере один слой прочеса из штапельного волокна, соединяющего два слоя базовой ткани друг с другом.

Такая ткань для бумагоделательной машины, соединяемая швом при ее установке на машину, содержит базовую ткань прямоугольной формы, имеющую длину, ширину, два продольных края и два поперечных края и содержащую систему продольных нитей и систему поперечных нитей, где указанные продольные нити идут по существу в направлении перемещения ткани в машине, а указанные поперечные нити идут по существу в направлении, поперечном направлению перемещения ткани в машине, при этом базовая ткань имеет верхний слой и нижний слой, соединенные друг с другом только на указанных поперечных краях посредством указанных продольных нитей, формирующих вдоль каждого из двух поперечных краев шовные петли, которые размещены друг относительно друга в виде встречно-гребенчатой структуры и соединены друг с другом осью с формированием соединительного шва; полосу материала, создающего сопротивление потоку, расположенную между указанным верхним слоем и указанным нижним слоем по меньшей мере с одной стороны от указанного шва, причем указанный материал, создающий сопротивление потоку, обеспечивает шву по существу такую же проницаемость для воздуха и воды, что и у остальной части указанной прессовой ткани; и по меньшей мере один слой прочеса из штапельного волокна, спутанного с базовой тканью и соединяющего указанный верхний слой с указанным нижним слоем.

Нити указанной системы продольных нитей могут быть переплетены с некоторыми из нитей указанной системы поперечных нитей с формированием указанного верхнего слоя и с остальными нитями указанной системы поперечных нитей с формированием указанного нижнего слоя, при этом нити системы продольных нитей переходят из верхнего слоя в нижний слой и наоборот на указанных поперечных краях базовой ткани, формируя тем самым указанные шовные петли.

Указанная базовая ткань может быть сформирована из бесконечного базового слоя, содержащего полосу ткани, имеющую первый боковой край, второй боковой край, множество продольных нитей и множество поперечных нитей, причем указанная полоса ткани может быть намотана по спирали в виде множества смежных витков, где первый боковой край витка примыкает ко второму боковому краю соседнего витка, тем самым формируя непрерывный спиральный шов, разделяющий соседние витки и соединяющий примыкающие друг к другу первый и второй боковые края этих витков, таким образом формируя указанный базовый слой в виде бесконечной замкнутой ленты, характеризующейся направлением перемещения ткани в машине и направлением, поперечным направлению перемещения ткани в машине; указанному бесконечному базовому слою может быть придана плоская форма с формированием указанного верхнего слоя базовой ткани и указанного нижнего слоя базовой ткани, имеющих два поперечных края, на сгибах вдоль которых верхний слой и нижний слой соединены друг с другом; при этом по меньшей мере одна поперечная нить в каждом из указанных витков удалена на каждом из указанных сгибов на указанных двух поперечных краях, так что на указанных сгибах сформированы непереплетенные участки продольных нитей указанной полосы ткани, образующие указанные шовные петли.

Ниже настоящее изобретение будет подробно описано со ссылками на сопровождающие чертежи.

Краткое описание чертежей

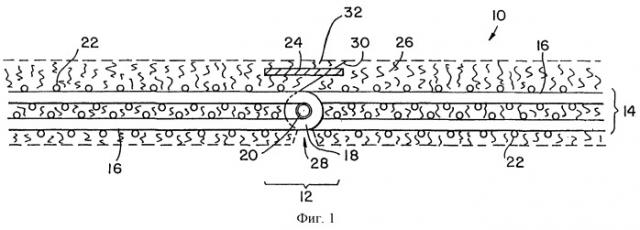

На фиг.1 показан в поперечном сечении первый вариант выполнения изобретения;

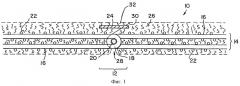

на фиг.2 показан в поперечном сечении второй вариант выполнения изобретения;

на фиг.3 показан вид в перспективе бесконечной ткани, которая может быть использована для реализации третьего варианта выполнения изобретения;

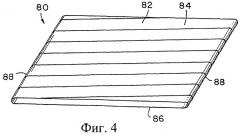

на фиг.4 показан вид в перспективе бесконечной базовой ткани, которая получена спиральной намоткой тканевой полосы и также может быть использована для реализации третьего варианта выполнения изобретения;

на фиг.5 показан в поперечном сечении третий вариант выполнения изобретения.

Подробное описание предпочтительных вариантов выполнения изобретения

Обратимся к чертежам. На фиг.1, представляющей первый вариант выполнения изобретения, показана в сечении область 12 шва прессовой ткани 10, соединяемой швом при ее установке на машину.

Прессовая ткань 10 содержит базовую ткань 14, которая соткана из одноволоконных нитей с двуслойным или двусторонним переплетением. Продольные нити 16 (направление которых совпадает с направление движения ткани в машине), которые являются уточными нитями в базовой ткани 14, соединяемой швом при ее установке на машину, образуют шовные петли 18, которые размещены встречно-гребенчато для создания канала, через который продета ось 20 для соединения базовой ткани 14 в замкнутую ленту. Поперечные (относительно направления движения ткани в машине) нити 22, которые в процессе ткачества базовой ткани 14 являются нитями основы, так же как и продольные нити 16 являются одноволоконными нитями.

Полоса 24 из материала, создающего сопротивление потоку, подходящие примеры которого будут приведены ниже, расположена поверх области 12 шва, перекрывая ее на расстояние от 0,5 до 2,0 дюймов (от 1,27 до 5,08 см), и соединена с этой областью путем пришивания или приклеивания. Прочес 26 из штапельного волокнистого материала заделывают в базовую ткань 14, в том числе и в область 12 шва, путем иглопробивания или гидроперепутывания по меньшей мере с верхней стороны или же, предпочтительно, с обеих сторон. Впоследствии прочес 26 удаляют из шовных петель 18 на нижней стороне базовой ткани 14, что показано в виде зазора 28, обеспечивая доступ к этой области для соединения прессовой ткани 10 в бесконечную ленту на бумагоделательной машине. На верхней стороне прессовой ткани 10 через прочес 26 и полосу 24 из материала, создающего сопротивление потоку, производят косой разрез 30, формируя клапан 32, закрывающий область 12 шва.

Альтернативный вариант выполнения изобретения показан на фиг.2, где изображено сечение области 42 шва соединяемой при установке на машину прессовой ткани 40, которая содержит нижний слой 44 базовой ткани того же вида, что и базовая ткань 14 на фиг.1. Как таковой, нижний слой 44 соткан из одноволоконных нитей с двухслойным, или двусторонним, переплетением. Продольные нити 46, которые являются уточными нитями в нижнем слое 44, образуют шовные петли 48, которые размещаются в виде встречно-гребенчатой структуры, создавая сквозной канал, через который вводят ось 50, соединяя нижний слой 44 в бесконечную ленту. Поперечные нити 52, которые в процессе ткачества нижнего слоя 44 являются нитями основы, так же как и нити 46 продольного направления являются одноволоконными нитями.

К внешней стороне нижнего слоя 44 базовой ткани присоединен верхний слой 54 базовой ткани. А именно, верхний слой 54 базовой ткани присоединен к внешней поверхности бесконечной ленты, образованной нижним слоем 44 базовой ткани после его соединения в такую бесконечную ленту.

Верхний слой 54 базовой ткани имеет однослойное переплетение, например полотняное переплетение, и может быть соединен в бесконечную ленту с помощью тканого шва или же может быть сразу соткан бесконечным. Верхний слой 54 ткут из продольных нитей 56 и поперечных нитей 58, каждая из которых может быть одноволоконной нитью.

Верхний слой 54 базовой ткани помещают поверх нижнего слоя 44 базовой ткани. Другими словами, бесконечную ленту, сформированную нижним слоем 44, помещают внутрь бесконечной ленты, сформированной верхним слоем 54. Нижний слой 44 и верхний слой 54 базовой ткани могут затем быть соединены друг с другом путем их иглопробивания с использованием исходного слоя прочеса из штапельного волокна, что предупреждает их смещение друг относительно друга.

Затем часть верхнего слоя 54, закрывающую область 52 шва и имеющую ширину от 0,5 до 2,0 дюймов (1,27-5,08 см), отрезают, удаляют и заменяют полосой 60 из материала, создающего сопротивление потоку, которую прикрепляют посредством пришивания или приклеивания. Затем желаемое количество прочеса 62 из штапельного волокна заделывают в нижний слой 44, верхний слой 54 и исходный слой прочеса из штапельного волокна, включая область 42 шва и полосу 60, путем иглопробивания или гидроперепутывания по меньшей мере с верхней стороны или же, предпочтительно, с обеих сторон. Затем прочес 62 удаляют из шовных петель 48 на нижней стороне нижнего слоя 44, что показано в виде зазора 64, обеспечивая доступ к этой области для соединения прессовой ткани 40 в бесконечную ленту на бумагоделательной машине. На верхней стороне прессовой ткани 40 через прочес 62 и полосу 60 из материала, создающего сопротивление потоку, производят косой разрез 66, формируя клапан 68, закрывающий область 42 шва.

Следует отметить, что как базовую ткань 14 на фиг.1, так и нижний слой 44 базовой ткани на фиг.2 ткут с двухслойным, или двусторонним, переплетением с использованием процесса модифицированного бесконечного ткачества, как описано выше. Кроме того, как отмечено выше, соединяемая при установке на машину ткань может также быть выполнена путем ткачества бесконечной ленты ткани, как показано в перспективе на фиг.3.

Базовую ткань 70, показанную на фиг.3, ткут в виде бесконечной ленты, а затем придают ей плоскую форму, формируя верхний слой 72, лежащий на нижнем слое 74. Каждый из концов этой уплощенной базовой ткани 70 определен сгибом 76. Затем на каждом из двух сгибов на двух поперечных концах уплощенной базовой ткани 70 удаляют одну или большее количество поперечных нитей, которые в процессе ткачества были нитями основы. Их удаление приводит к образованию небольших промежутков, определяемых освобожденными, то есть расплетенными, частями продольных нитей на каждом сгибе 76. Эти расплетенные части продольных нитей можно затем использовать в качестве шовных петель при соединении двух поперечных концов ткани. Аналогичную дублированную базовую ткань можно получить при использовании изобретения, раскрытого в патенте США №5732749, как описано выше.

В модифицированном варианте этого процесса, описанном в патенте США №5939176, бесконечную базовую ткань 80 формируют путем спиральной намотки полосы ткани с формированием множества смежных витков, каждый из которых касается соседних витков и соединен с ними. Спиральную намотку осуществляют до тех пор, пока не будет достигнута желаемая ширина всего полотна, а боковые края всего полотна подрезают параллельно продольному направлению полотна. Полученная в результате бесконечная базовая ткань 80 показана на фиг.4.

Базовая ткань 80, показанная на фиг.4, содержит множество смежных витков из намотанной по спирали полосы 82 ткани, где продольные и поперечные нити лежат под небольшим углом, обычно меньшими 10°, относительно продольного и поперечного направления самой базовой ткани 80. Затем базовой ткани 80 придают плоскую форму, формируя верхний слой 84, лежащий на нижнем слое 86. Каждый из концов этой уплощенной базовой ткани 80 определен сгибом 86. Затем из каждого витка тканевой полосы 82 на сгибах 88 одну или большее количество поперечных нитей удаляют, формируя шовные петли из расплетенных частей продольных нитей тканевой полосы 82.

Дублированные базовые ткани 70, 80, показанные на фиг.3 и 4, а также ткани, полученные согласно патенту США №5732749, также могут использоваться при осуществлении изобретения, как показано на фиг.1 и 2. Однако поскольку каждая такая ткань является дублированным материалом, включающим верхний слой 72, 84 ткани и нижний слой 74, 86 ткани, каждая такая ткань может быть использована и в альтернативном варианте выполнения изобретения, показанном в поперечном сечении на фиг.5.

Показанная на фиг.5 прессовая ткань 90, соединяемая швом при ее установке на машину, включает дублированную базовую ткань 92, имеющую верхний слой 94 ткани и нижний слой 96 ткани, сформированные путем уплощения бесконечной ленты базовой ткани аналогично тому, как показано на фиг.3 и 4, и удаления некоторых поперечных нитей вблизи сгибов с образованием шовных петель 98 из расплетенных продольных нитей 100.

Должно быть понятно, что если дублированная базовая ткань 92 получена путем спиральной намотки тканевой ленты, поперечное сечение, показанное на фиг.5, выполнено под небольшим углом к продольному (машинному) направлению прессовой ткани 90.

Шовные петли 98 размещают в виде встречно-гребенчатой структуры, формируя сквозной канал для пропускания оси 102 и соединения тем самым базовой ткани 92 в бесконечную ленту. Как продольные нити 100, так и поперечные нити 104 могут быть одноволоконными нитями.

Полоса 106 из материала, создающего сопротивление потоку, расположена с каждой стороны от области 108 шва между верхним и нижним слоями 94, 96 ткани и может быть закреплена там путем пришивания или приклеивания. Прочес 110 из штапельного волокна заделывают в базовую ткань 92, включая область 108 шва, путем иглопробивания или гидроперепутывания по меньшей мере с верхней стороны или же, предпочтительно, с обеих сторон. Впоследствии прочес 110 удаляют из шовных петель 98 на нижней стороне базовой ткани 92, как показано в виде зазора 112, обеспечивая доступ к этой области для соединения прессовой ткани 90 в бесконечную ленту на бумагоделательной машине. На верхней стороне прессовой ткани 90 через прочес 110 производят косой разрез 114, формируя клапан 116, закрывающий область 108 шва.

Полосы 24, 60, 106 из материала, создающего сопротивление потоку, компенсируют любое отклонение сопротивления потоку, обусловленное отсутствием прочеса в швах 12, 42, 108. Материал, создающий сопротивление потоку, может быть лентой из тонкого тканого или нетканого материала или лентой из пористой полимерной мембраны, наложенной на область шва путем пришивания или приклеивания еще до прикрепления прочеса путем иглопробивания или вставленной между слоями дублированной ткани, как показано на фиг.5, по обе стороны от области шва и закрепленной путем пришивания или приклеивания еще до прикрепления прочеса путем иглопробивания. Альтернативно, вместо вышеупомянутой ленты или лент можно нанести вспененные полимеры или жидкие полимеры, которые после отверждения обеспечат желаемое дополнительное сопротивление потоку. Специалисты в данной области техники легко найдут и другие альтернативные формы выполнения изобретения.

Модификации вышеописанных вариантов, очевидные для специалистов в данной области техники, также охватываются изобретением. Например, настоящее изобретение может быть использовано применительно к прессовым тканям, которые включают две отдельные базовые ткани, соединяемые при их установке на машину, одна из которых лежит внутри петли, сформированной другой тканью. Две базовые ткани соединяются друг с другом в процессе иглопробивания, а области шва внутренней и внешней базовых тканей могут быть немного смещены друг относительно друга, чтобы область шва одной ткани совпадала с областью без шва другой ткани. Настоящее изобретение применяется в этом случае к внешней из двух базовых тканей, которая при использовании прессовой ткани в бумагоделательной машине расположена ближе к бумажному полотну.

1. Ткань для бумагоделательной машины, соединяемая швом при ее установке на машину, содержащая базовую ткань, включающую систему продольных нитей и систему поперечных нитей, где указанные продольные нити идут по существу в направлении перемещения ткани в машине, а указанные поперечные нити идут по существу в направлении, поперечном направлению перемещения ткани в машине, при этом указанные нити системы продольных нитей переплетены с указанными нитями системы поперечных нитей с формированием базовой ткани прямоугольной формы, имеющей длину, ширину, два продольных края и два поперечных края, причем продольные нити образуют вдоль каждого из двух поперечных краев базовой ткани шовные петли, которые размещены в виде встречно-гребенчатой структуры и соединены друг с другом осью с формированием соединительного шва; полосу материала, создающего сопротивление потоку, прикрепленную поверх указанного шва, при этом указанный материал, создающий сопротивление потоку, обеспечивает шву по существу такую же проницаемость для воздуха и воды, что и у остальной части указанной ткани для бумагоделательной машины; и по меньшей мере один слой прочеса из штапельного волокна, спутанного с базовой тканью.

2. Ткань по п.1, отличающаяся тем, что указанная базовая ткань включает верхний слой и нижний слой, при этом нити указанной системы продольных нитей переплетены с некоторыми из нитей указанной системы поперечных нитей с формированием указанного верхнего слоя и переплетены с остальными нитями указанной системы поперечных нитей с формированием указанного нижнего слоя, причем нити системы продольных нитей переходят из верхнего слоя в нижний слой и наоборот на указанных поперечных краях базовой ткани, формируя тем самым указанные шовные петли так, что базовая ткань представляет собой дублированную структуру из двух тканых слоев, соединенных друг с другом указанными шовными петлями вдоль указанных двух поперечных краев, при этом указанный по меньшей мере один слой прочеса из штапельного волокна соединяет верхний слой базовой ткани с нижним слоем базовой ткани.

3. Ткань по п.1, отличающаяся тем, что указанная базовая ткань включает верхний слой и нижний слой, сформированные из бесконечного базового слоя, содержащего полосу ткани, имеющую первый боковой край, второй боковой край, множество продольных нитей и множество поперечных нитей, причем указанная полоса ткани намотана по спирали в виде множества смежных витков, где первый боковой край витка примыкает ко второму боковому краю соседнего витка, тем самым формируя непрерывный спиральный шов, разделяющий соседние витки и соединяющий примыкающие друг к другу первый и второй боковые края этих витков, таким образом формируя указанный базовый слой в виде бесконечной замкнутой ленты, характеризующейся направлением перемещения ткани в машине и направлением, поперечным направлению перемещения ткани в машине; указанному бесконечному базовому слою придана плоская форма с формированием указанного верхнего слоя базовой ткани и указанного нижнего слоя базовой ткани, имеющих два поперечных края, на сгибах вдоль которых верхний слой и нижний слой соединены друг с другом; при этом по меньшей мере одна поперечная нить в каждом из указанных витков полосы ткани удалена на каждом из указанных сгибов на указанных двух поперечных краях так, что на указанных сгибах сформированы непереплетенные участки продольных нитей указанной полосы ткани, образующие указанные шовные петли, в результате чего базовая ткань представляет собой дублированную структуру из двух слоев, соединенных друг с другом указанными шовными петлями вдоль указанных двух поперечных краев, при этом указанный по меньшей мере один слой прочеса из штапельного волокна соединяет верхний слой базовой ткани с нижним слоем базовой ткани.

4. Ткань по п.1, отличающаяся тем, что указанный материал, создающий сопротивление потоку, представляет собой ленту из тканого материала.

5. Ткань по п.1, отличающаяся тем, что указанный материал, создающий сопротивление потоку, представляет собой ленту из нетканого материала.

6. Ткань по п.1, отличающаяся тем, что указанный материал, создающий сопротивление потоку, представляет собой ленту из полимерной пленки.

7. Ткань по п.1, отличающаяся тем, что указанный материал, создающий сопротивление потоку, пре