Бумага электропроводящая кабельная

Иллюстрации

Показать всеИзобретение относится к области производства электропроводящих материалов, получаемых путем нанесения на бумажную основу электропроводящего покрытия и предназначенных для экранирования бумажно-пропитанной изоляции и электропроводящих жил силовых кабелей. Материал состоит из натуральной бумажной основы и электропроводящего слоя толщиной 0,03-0,14 от толщины изоляционного слоя, нанесенного поверх бумаги и состоящего из суспензии технического углерода (6-10 мас.%) и поливинилового спирта (1,0-4,0 мас.%), а также добавок сополимера эфиров акриловой и метакриловой кислот (7-12 мас.%), оксиэтилированного алкилфенола с семью и более оксиэтиленовыми группами или полиакрилата натрия (0,1-0,5 мас.%) и воды до 100 мас.%. Новый материал высокотехнологичен и обладает повышенной электропроводностью, прочностью, эластичностью, термостойкостью, влагостойкостью, высокой стойкостью к растрескиванию в составе кабеля. 7 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к области производства электропроводящих материалов, получаемых путем нанесения на бумажную основу электропроводящего покрытия и предназначенных для экранирования бумажно-пропитанной изоляции и электропроводящих жил силовых кабелей.

В высоковольтных кабелях на напряжение более 6 кВ экраны из электропроводящих материалов, наложенные на жилу и изоляцию, выполняют следующие функции.

Экран по многопроволочной жиле выравнивает электрическое поле (устраняет эффект проволочности), что позволяет существенно уменьшить толщину изоляции. Многослойный экран из электропроводящего материала шунтирует искажения электрического поля, которые возникают за счет наличия дефектов бумажной изоляции (складок, морщин и т.д.).

Электропроводящие экраны шунтируют разряды в воздушных и масляных включениях систем “жила-изоляция” и “изоляция - металлическая оболочка” вследствие того, что входят в электрическую цепь, имея относительно большое активное сопротивление, что в конечном итоге снижает интенсивность ионизации и увеличивает срок службы кабеля. Установлено, что электрическая прочность изоляции силовых кабелей при экранировании повышается на 20%, а импульсная прочность - на 5%.

Электропроводящие экраны служат тепловым барьером между металлом и изоляцией. Обладая такими же теплофизическими характеристиками, что и материал изоляции, экраны предотвращают образование воздушных и масляных прослоек в системах “жила-изоляция”, “изоляция - металлическая оболочка” при циклах нагрева и охлаждения кабеля в процессе эксплуатации.

Электропроводящая кабельная бумага с сажевым наполнителем обладает адсорбционными свойствами, экран которой действует как адсорбент, поглощает продукты разрушения масла, возникающие в результате его окисления при циркуляции через экраны при переменных токовых нагрузках. Кроме того, экран защищает изоляцию от проникновения металлических мыл, образующихся в пропиточном составе, который контактирует с токопроводящими жилами и металлической оболочкой кабеля.

При экранировании следует учитывать, что эффект сглаживания поверхности жилы проявляется только в том случае, если толщина электропроводящих лент достаточно мала. В противном случае уступы, образованные кромками лент электропроводящей бумаги, могут вызвать местное повышение напряженности электрического поля.

Известны электропроводящие экраны кабелей, выполненные из металлизированной бумаги (патент 1154163, ФРГ, патент 52-31556, Япония), имеющие существенные недостатки: разнородность материала бумаги, нетехнологичность, высокая стоимость.

Известны также электропроводящие экраны кабелей, выполненные из бумажной основы с электропроводным сажевым наполнителем. К ним относятся одноцветные электропроводящие бумаги марки ЭКУ-120 по ГОСТ 10751-85, год ввода 1985, Россия, марки TERKAB СВ-120 финской фабрики TERVAKOSKI, марок 506R и 506R CAL немецкой компании Ahlstrom и двухцветные электропроводящие бумаги марки ЭПД-130 по ТУ ОП 13-0279411-04-89, год ввода 1989, Россия, а также по патентам №1315826 и №1329636, Англия.

Для придания вышеперечисленным бумагам электропроводности в композицию вводится наполнитель - технический углерод на стадии размола целлюлозы.

Расход технического углерода по данной технологии составляет ~20% от массы целлюлозы. При этом в электропроводящем слое бумаги остается только ~10% углерода, а остальная его часть уходит в стоки.

Особенностью двухцветных бумаг является наличие в них двух слоев - электропроводящего и изоляционного (натурального). Изоляционный и электропроводящий слои соединяются в прессовой части двухсеточной бумагоделательной машины. Толщина электропроводящего слоя двухцветной бумаги составляет 30-50% от общей толщины бумаги, электрическое сопротивление - до 1000 кОм.

При использовании двухцветной электропроводящей бумаги изоляция имеет меньший тангенс угла диэлектрических потерь при различных напряжениях вследствие отсутствия пограничной прослойки пропиточного состава (масла) между изоляционным слоем и электропроводящим слоем. Это обстоятельство является основным преимуществом двухцветной электропроводящей бумаги перед одноцветной.

К недостаткам перечисленных бумаг-аналогов следует отнести высокое содержание технического углерода, большую толщину электропроводящего слоя и высокое электрическое сопротивление. В процессе изготовления и эксплуатации данных бумаг в составе кабеля происходит миграция технического углерода из электропроводящего слоя в изоляционный. Все эти недостатки бумаг-аналогов существенно снижают качество и стабильность изоляции кабеля и ухудшают ее диэлектрические характеристики. Производство данных бумаг является экологически грязным из-за большого содержания углерода в сточных водах, в связи с этим выпуск электропроводящих сажевых бумаг марок ЭКУ-120 и ЭПД-130 в РФ в настоящее время остановлен.

Ближайшими по своим параметрам к предлагаемой бумаге являются электропроводящий материал по патенту №2130098, Россия, и “бумага кабельная полупроводящая для экранирования изоляции силовых кабелей” по патенту №2157436, РФ, имеющая марку БКП-120 по ТУ 84-07509103.405-93, год ввода 1993 (прототип), которые изготавливаются методом нанесения на основу водной суспензии технического углерода со связующим - поливиниловым спиртом и последующего обезвоживания (сушки). Отличаются данные материалы тем, что суспензия технического углерода по патенту №2130098 в отличие от патента №2157436 дополнительно содержит флотореагент-оксаль в качестве поверхностно-активного вещества.

Экспериментально установлено, что флотореагент-оксаль способствует флокуляции (укрупнению) и оседанию частиц технического углерода в суспензии и вымыванию его из электропроводного материала в кабельном масле. По этой причине флотореагент-оксаль не может быть использован при производстве электропроводящей кабельной бумаги типа БКП-120.

Бумага-прототип БКП-120 состоит из изоляционного слоя - натуральной бумажной основы и электропроводящего слоя, нанесенного поверх бумаги в виде водной суспензии технического углерода с водорастворимым полимерным связующим - поливиниловым спиртом и обезвоженного.

Электропроводящая кабельная бумага по прототипу изготавливается по следующей технологии.

Бумага-основа с рулона, установленного на отдающем устройстве, подается на печатную машину. Через систему направляющих валков бумага проходит между прижимным валом и вращающимся валом типа “Пико”, который захватывает электропроводную пасту, находящуюся в ванне, и наносит ее на поверхность бумаги. Требуемая толщина и равномерность покрытия обеспечиваются ракельным устройством - валиком, который снимает с поверхности бумаги излишки электропроводной пасты, имеющей условную вязкость 40-70 с при (20±0,5)°С по вискозиметру В3-246 с диаметром сопла 4 мм. За характеристику вязкости электропроводной пасты (водной суспензии технического углерода со связующим) принята условная вязкость, определяемая по ГОСТ 8420-74, год ввода 1974, Россия, с замером времени непрерывного истечения в секундах определенного объема пасты через калибровочное сопло диаметром 4 мм вискозиметра типа В3-246.

Бумага с нанесенным слоем пасты поступает сначала в бесконтактную сушилку, а затем в контактную с выпуклой поверхностью. Температура сушки бумаги - 100-200°С.

В качестве бумаги-основы для изготовления прототипа - бумаги БКП-120 использовалась кабельная бумага марки К-120 и КМ-120. Основные характеристики бумаги-прототипа приведены в таблице 3.

К недостаткам прототипа следует отнести:

- нетехнологичность из-за повышенной вязкости электропроводной пасты на основе поливинилового спирта;

- повышенная липкость электропроводного покрытия при попадании на него влаги;

- склеивание витков бумаги в рулоне при попадании электропроводной пасты на изоляционный слой;

- повышенная адгезия к металлической оболочке кабеля и отслаивание электропроводящего покрытия, низкая термостойкость;

- повышенная жесткость и ломкость и низкое сопротивление к растрескиванию и надрывам после испытаний кабеля на стойкость к навиванию (многократному изгибу) по ГОСТ 18410-73, год ввода 1973, Россия;

- неравномерность покрытия по ширине полотна бумаги.

Все эти недостатки бумаги-прототипа существенно снижают технологичность изготовления кабеля, а также качество и стабильность бумажной изоляции кабеля, в связи с этим серийное производство данной бумаги не налажено.

Технической задачей изобретения является разработка бумаги с электропроводящим покрытием для экранирования силовых кабелей, не уступающей прототипу по электрическим характеристикам, но более прочной, эластичной, термостойкой, влагостойкой, технологичной, имеющей высокое сопротивление к растрескиванию в составе кабеля и обеспечивающей получение высококачественных и высоконадежных силовых кабелей с бумажно-пропитанной изоляцией при минимальных затратах сырья.

Технический результат достигается тем, что электропроводящий слой в виде водной суспензии технического углерода с полимерным связующим и технологическими добавками наносится поверх изоляционного слоя - натуральной бумажной основы и обезвоживается, при этом толщина электропроводящего слоя составляет 0,03-0,14 от толщины изоляционного слоя, разделенных тонкой полимерной пленкой, в качестве полимерного связующего суспензия технического углерода содержит смесь водного раствора поливинилового спирта с водной дисперсией сополимера эфиров акриловой и метакриловой кислот, а в качестве добавок - оксиэтилированный алкилфенол с семью и более оксиэтиленовыми группами или полиакрилат натрия при следующем соотношении компонентов, маc.%:

технический углерод 6,0 -10,0

поливиниловый спирт 1,0-4,0

сополимер эфиров акриловой

и метакриловой кислот 7,0-12,0

оксиэтилированный алкилфенол

с семью и более оксиэтиленовыми

группами или полиакрилат натрия 0,1-0,5

вода остальное.

Общими признаками прототипа и предлагаемого технического решения являются: наличие электропроводящего слоя, нанесенного поверх натуральной бумажной основы в виде водной суспензии технического углерода с поливиниловым спиртом.

В то же время предложенный материал отличается от известного конструкцией электропроводного покрытия и использованием нового комбинированного полимерного связующего - поливинилового спирта с сополимером эфиров акриловой и метакриловой кислот и высокоэффективных технологических добавок - оксиэтилированного алкилфенола с семью и более оксиэтиленовыми группами или полиакрилата натрия.

Преимущества нового материала:

- высокая механическая прочность и эластичность;

- высокая маслостойкость, влагостойкость и термостойкость;

- высокое сопротивление к растрескиванию и надрывам после многократного изгиба в составе кабеля;

- высокие эксплуатационные характеристики;

- высокая технологичность;

- низкая стоимость.

Ограничения на выбор натуральной бумажной основы для изготовления бумаги электропроводящей кабельной (бумаги) накладывают условия изготовления и эксплуатации последней в составе кабеля:

- воздействие влаги и температуры до 90°С в процессе нанесения на бумагу-основу электропроводного покрытия;

- механическая нагрузка на бумагу при резке ее на ленты шириной 32-42 мм на бобинорезательных станках со скоростью до 300 м/мин;

- механическая нагрузка на бумажные ленты при их наложении на кабель;

- сложно-деформированное состояние бумажной ленты в составе кабеля, уложенного в пропиточных котлах;

- термомеханическая и химическая нагрузка на бумажные ленты в составе кабеля при его варке в масляно-канифольном составе при температуре 120-130°С в течение 12 часов;

- термомеханическая нагрузка на бумажные ленты в составе кабеля при нанесении на них алюминиевой или свинцовой оболочки в расплавленном состоянии;

- сложно-деформированное состояние бумажной ленты в составе готового кабеля при его многократном изгибе в процессе хранения, транспортирования, прокладки и эксплуатации;

- длительная (25-30 лет) термохимическая нагрузка на пропитанные масляно-канифольным составом бумажные ленты в составе кабеля при температуре до 80°С;

- термомеханическая нагрузка на бумажные ленты в составе кабеля в процессе его хранения при температуре ±50°С в барабанах,

а также требуемые характеристики электропроводящей кабельной бумаги: толщина, плотность, максимальные разрушающие усилия, относительное удлинение и сопротивление раздиранию в обоих направлениях, максимальные влагостойкость, термостойкость и долговечность.

Толщина бумаги-основы в пределах 90-145 мкм определяется конструкцией, размерами и маркой кабеля, а также требуемыми механическими и диэлектрическими характеристиками бумаги.

Нижний предел по толщине бумаги ограничен ее прочностными характеристиками, а верхний предел - диэлектрической прочностью изоляции и верхним допуском по диаметру кабеля.

Плотность бумаги-основы должна быть в пределах 0,65-0,85 г/см3. Нижний предел по плотности бумаги ограничен ее прочностными характеристиками и термостойкостью, а верхний предел - впитываемостью бумаги масляно-канифольного состава, которая сильно уменьшается при увеличении плотности выше верхнего предела. Комплексным критерием механической прочности бумаги при действии сложной динамической нагрузки является энергия разрыва в двух направлениях (ТУ ОП 5434-183-00248645-99, год ввода 1999, Россия), определяемая расчетным путем по формуле:

Э=К×P×L, Дж/м2,

где К=0,41 - коэффициент для машинного направления;

К=0,48 - коэффициент для поперечного направления;

Р - разрушающее усилие, Н;

L - относительное удлинение, %.

Чем выше энергия разрыва, тем прочнее бумага.

Недостаточная термостойкость и повышенная гигроскопичность бумаги из обычной древесной целлюлозы ограничивают область ее применения в кабельных изделиях. Термостойкость бумаги определяется по ГОСТ 18448-73, год ввода 1973, падением показателей ее механической прочности (сопротивления раздиранию) после тепловой нагрузки (нагреванию на воздухе в течение 10 ч при 160°С). Чем меньше падение показателей механической прочности бумаги, тем выше ее термостойкость.

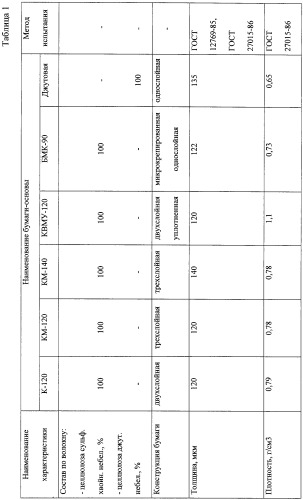

В наибольшей степени перечисленным выше требованиям соответствует бумага, изготавливаемая из отходов производства джутового волокна (табл.1).

Джутовая целлюлоза по сравнению с древесной хвойной целлюлозой имеет большую степень полимеризации и сшивки макромолекул, поэтому волокна джутовой целлюлозы более прочные, эластичные и термостойкие.

Джутовая бумага имеет более высокие показатели по сопротивлению раздиранию в поперечном направлении и термостойкости и низкую поверхностную впитываемость воды.

Джутовая бумага-основа может быть использована для изготовления электропроводящих кабельных бумаг только в ограниченных количествах в связи с отсутствием в РФ достаточного количества сырья (джутовых очесов) и его высокой стоимостью.

В качестве бумаги-основы для изготовления кабельных экранов могут быть использованы электроизоляционные многослойные кабельные бумаги из 100%-ной сульфатной небеленой хвойной целлюлозы (табл.1):

- бумага кабельная марки К и КМ по ГОСТ 23436-83, год ввода 1983, Россия;

- бумага кабельная высоковольтная уплотненная марки КВМУ по ГОСТ 645-67, год ввода 1967, Россия.

Из всех кабельных бумаг в диапазоне толщин 90-145 мкм максимальную энергию разрыва имеет трехслойная кабельная бумага марки КМ-140 номинальной толщиной 140 мкм и плотностью 0,78 г/см3.

Бумага КМ-140 с электропроводным покрытием на основе технического углерода имеет поперечные надрывы в пределах допуска по ГОСТ 18410-73 после испытания в составе кабеля на изгиб.

Остальные кабельные бумаги К-120, KM-120, КВМУ-120 с электропроводным покрытием не выдерживают испытания на изгиб в составе кабеля по ГОСТ 18410-73 по количеству и длине поперечных надрывов.

С целью исключения поперечных надрывов электропроводящей двухцветной бумаги после испытания в составе кабеля на изгиб авторами изобретения предложено использовать в качестве бумаги-основы микрокрепированную мешочную бумагу марки БМК по ТУ ОП 5434-183-00248645-99, год ввода 1999, Россия, толщиной 90-130 мкм и плотностью 0,72 г/см3, изготавливаемую из 100%-ной сульфатной небеленой хвойной целлюлозы (табл.1).

Микрокрепированная бумага отличается от обычной крепированной очень мелким крепом, почти незаметным для невооруженного глаза. Эту бумагу в отличие от крепированной невозможно растянуть вручную. По сравнению с многослойными кабельными бумагами она способна выдерживать гораздо большие динамические и изгибающие нагрузки в составе кабеля.

Энергия разрыва микрокрепированной бумаги в машинном направлении почти в два раза выше, чем у кабельной бумаги КМ-140.

Микрокрепированная бумага имеет высокую стойкость к механическим повреждениям (надрывам, порезам, проколам, сдирам), является влагостойкой и термостойкой, имеет небольшую стоимость, поэтому в наибольшей степени удовлетворяет перечисленным выше требованиям к бумаге-основе для бумажных кабельных экранов.

Микрокрепированная поверхность данной бумаги способствует удержанию и равномерному распределению электропроводной суспензии по всей ширине полотна, а также существенному увеличению сил сцепления электропроводного покрытия с бумагой-основой, что является крайне важным параметром для бумажных кабельных экранов, расположенных под металлической оболочкой кабеля.

Для выполнения экранирующих свойств электропроводящее покрытие, наносимое на бумагу-основу, должно обладать следующими свойствами:

- покрытие должно быть однородным и равномерным по толщине;

- толщина покрытия должна быть минимальной с целью снижения расхода материалов на оболочку и защитные покровы кабеля и составлять 0,03-0,14 от толщины бумаги-основы, при этом для обеспечения максимально допустимого значения потенциала на экране 7-8 В из условия отсутствия электрической эрозии от разряда между электропроводящим покрытием бумаги и металлической оболочкой кабеля электрическое сопротивление покрытия должно быть не более 100 кОм;

- покрытие должно быть прочным, эластичным, термостойким, масло- и влагостойким, должно обладать высокой адгезией к бумаге-основе;

- покрытие не должно отслаиваться и выкрашиваться при многократном изгибе бумаги, не должно давать отпечатка при соприкосновении с другими предметами, в том числе влажными, не должно быть липким;

- покрытие должно выдерживать высокую температуру (до 500°С кратковременно) и большие сдвиговые напряжения при нанесении алюминиевой оболочки на электропроводящую бумагу в составе кабеля;

- покрытие должно быть стойким к вымыванию технического углерода в нефтяном масле (данный показатель определяется по ГОСТ 10751-85, год ввода 1985, Россия, при температуре масла (90±5)°С в течение 6 часов);

- покрытие должно быть проницаемым для жидких пропиточных составов на основе кабельного масла и нестекаемых пропиточных составов на основе полибутенов при температуре 120-130°С, при этом покрытие должно иметь минимальную воздухопроницаемость и высокую удерживающую способность, исключающую миграцию углерода и металлических мыл в бумагу-основу.

При относительной толщине электропроводного слоя (отношение толщины слоя к толщине бумаги-основы) менее 0,03 покрытие получается неоднородным (“Зебра”) с электрическим сопротивлением более 100 кОм.

При относительной толщине электропроводящего слоя более 0,14 покрытие выкрашивается и становится ломким при изгибах.

Минимальная воздухопроницаемость и высокая удерживающая способность, исключающая миграцию углерода и металлических мыл в бумагу-основу, обеспечиваются за счет тонкой полимерной пленки, расположенной между углеродным покрытием и бумагой-основой и получаемой в процессе термической обработки бумаги с нанесенной на нее водной суспензией технического углерода с полимерным связующим.

В качестве полимерного связующего в водной суспензии технического углерода могут быть использованы натуральные и синтетические полимеры: казеин, окисленный крахмал, NaKMЦ, акриловые и виниловые полимеры, меламино- и фенолоформальдегидные, эпоксидные, алкидные, полиэфирные и др. смолы, синтетические каучуки и их сополимеры.

Выбор полимера обуславливается большим комплексом требований к качеству электропроводящей кабельной бумаги и технологией нанесения суспензии на бумагу. Большое влияние на качество электропроводного слоя, на поведение суспензии в процессе ее нанесения и разравнивания, на скорость нанесения и сушки на бумаго-красильной машине, а также на экономику процесса оказывает концентрация полимера и вязкость суспензии. Так как одним из основных требований, предъявляемых к электропроводящей бумаге, является стойкость к вымыванию углерода в масле, то из числа возможных полимеров необходимо исключить те, которые растворяются или набухают в нефтяных маслах.

Полимерное связующее должно обеспечивать высокую прочность и эластичность электропроводного покрытия.

Кроме того, полимерное связующее не должно ухудшать физико-механических характеристик бумаги, должно обладать хорошей пленкообразующей и укрывающей способностью для предупреждения чрезмерного проникновения покровной суспензии в основу, способностью удерживать технический углерод, хорошей адгезией к бумаге-основе, термостойкостью, должно обладать хорошей диспергирующей способностью, должно сочетаться со всеми компонентами суспензии, обеспечивать стабильную пониженную вязкость суспензии, ее биологическую и химическую устойчивость, должно быть нетоксичным, недорогим и недефицитным.

Натуральные водорастворимые связующие: казеин, окисленный крахмал, карбоксиметилцеллюлоза подвержены воздействию микроорганизмов, существенно повышают вязкость суспензии, дают много пены, сильно проникают в основу, нестойки к нефтяному маслу, особенно в области высоких температур (вымывание углерода из покрытия в кабельном масле при температуре более 90°С). При температуре более 170°С натуральные связующие частично разлагаются.

Отверждаемые меламиноформальдегидные, эпоксидные и другие смолы дают большую усадку, вследствие чего в покрытии и верхнем слое бумаги-основы возникают большие внутренние напряжения, бумага сильно коробится, к тому же смолы придают хрупкость покрытию.

Использование латексов синтетических каучуков (СК) позволяет существенно увеличить содержание связующего в суспензии без увеличения ее вязкости, при этом покрытие получается эластичным и достаточно прочным. Основной недостаток электропроводного покрытия на основе латексов СК - вымывание углерода в кабельном масле и низкая термостойкость 150-170°С. Суспензия техуглерода на основе латекса СК неустойчива к флокуляции и оседанию частиц углерода.

Предъявляемым выше требованиям отвечает класс акриловых сополимеров (полиакрилатов), отличающихся высокой масло- и водостойкостью, термостойкостью (более 250°С), химической стойкостью, прочностью, эластичностью и повышенной адгезией к бумаге-основе.

Из полиакрилатов могут быть использованы: акриловые дисперсии на основе сополимера эфиров акриловой и метакриловой кислот; эмульсия акриловая марки Б по ТУ 84-979-93, год ввода 1993, Россия; эмульсар 257М по ТУ 6-02-00209912-58-96, год ввода 1996, Россия; Эмульсар 272 по ТУ 6-02-00209912-60-97, год ввода 1997, Россия. Ограничения на выбор акриловых дисперсий накладывают процентное содержание сухого остатка, эластичность, прочность, масло- и водостойкость, термостойкость полимера, технологические параметры дисперсии (вязкость, живучесть, морозостойкость и совместимость с другими компонентами суспензии технического углерода) и стоимость.

В наибольшей степени перечисленным выше требованиям к связующему для суспензии технического углерода удовлетворяет акриловая дисперсия Диакам-11 или Диакам-111М (морозостойкая) по ТУ 2241-039-07507802-2001, год ввода 2001, Россия, на основе сополимера эфиров акриловой и метакриловой кислот с массовой долей нелетучих веществ в пределах 45-50% и рН в пределах 6,5-9,0.

Дисперсия Диакам-1 ИМ выдерживает не менее 4 циклов при температуре минус 20°С, устойчива к действию электролитов и к механическому перемешиванию.

Использование одной акриловой дисперсии позволяет существенно увеличить содержание связующего в суспензии без увеличения ее вязкости, но при этом суспензия получается неустойчивой (быстро оседает технический углерод) и нарушается процесс пленкообразования за счет быстрого обезвоживания суспензии при нанесении ее на бумагу.

Требуемыми реологическими характеристиками, а также водоудерживающими и пленкообразующими свойствами обладает акриловая дисперсия в сочетании с водным раствором поливинилового спирта (ПВС).

ПВС является одним из самых эффективных связующих для суспензии технического углерода благодаря своим свойствам и прежде всего чрезвычайно высокой адгезии к бумаге-основе и силе связывания частиц углерода. По этим параметрам ПВС в 3-4 раза эффективнее Na КМЦ и в 2-3 раза эффективнее СК и акрилового сополимера, поэтому расход его в суспензии в 3-7 раз ниже расхода акрилового сополимера. Пленки из ПВС обладают высокой механической прочностью, стойкостью к эфирам, маслам, кислороду, органическим растворителям, повышенной теплостойкостью (более 200°С) и устойчивостью к процессам окисления и разложения, низкой воздухопроницаемостью. Обладая свойствами поверхностно-активного вещества, ПВС способствует получению стабильной и однородной суспензии технического углерода.

Однако поливиниловый спирт имеет и недостатки.

При увеличении содержания ПВС в водном растворе более 10% по массе имеет место резкое повышение вязкости и гелеобразование при хранении, поэтому в работе используют 6-7%-ный водный раствор ПВС. Покрытие на основе чистого поливинилового спирта влагонеустойчиво. Этот недостаток ПВС компенсируется введением в состав связующего водостойкого акрилового сополимера.

В наибольшей степени для приготовления суспензии технического углерода подходит поливиниловый спирт марки “Мовиол 5 6-98” немецкой фирмы “Клариант” с массовой долей ацетатных групп 1,5±0,4% или поливиниловый спирт марки 16/1 по ГОСТ 10779-78, год ввода 1978, Россия.

Данные марки ПВС растворяются в воде только при нагревании до 90°С, а в холодной воде лишь набухают.

В качестве электропроводящего наполнителя суспензии может быть использован графит, металлический порошок (алюминий) и технический углерод. Экспериментально установлено, что графит вымывается из электропроводного покрытия в кабельном масле, а алюминиевый порошок имеет большую стоимость и нетехнологичен. Технический углерод высокодисперсен, стоек к окислению, в связанном состоянии (в составе покрытия) не вымывается в кабельном масле, способен образовывать развитую цепочечную структуру, обуславливающую высокую электропроводимость, недефицитен, имеет небольшую стоимость.

Из всех исследованных серийных марок технического углерода (К-163, П-245, П-324, П-514, П-701, П-803 и др.), широко используемых в народном хозяйстве, выбран печной малоактивный негранулированный технический углерод марки П-803 по ГОСТ 7885-86, год ввода 1986, Россия, с удельной внешней поверхностью - 16-18 м2/г и рН водной суспензии 7,5-9,5, который имеет оптимальную с точки зрения электропроводимости структуру, обеспечивающую электрическое сопротивление покрытия в пределах 10-100 кОм и оптимальные технологические параметры суспензии (минимальную вязкость, хорошую укрывистость) при минимальной стоимости.

Для существенного снижения электрического сопротивления покрытия (менее 10 кОм) при производстве силовых кабелей на напряжение более 6 кВ могут быть использованы новые электропроводные марки технического углерода УМ-66 по ТУ 38 10001-94, год ввода 1994, Россия и УМ-76 по ТУ 38 10002-02, год ввода 2002, Россия.

Данные марки технического углерода производятся термоокислительным разложением высокоароматизированного углеводородного сырья и гранулируются мокрым способом без введения связующих добавок.

Повышенные электропроводные свойства данных марок технического углерода обеспечиваются структурой кристаллической решетки, упорядоченной формой частиц и их высокой удельной внешней поверхностью (160-170 м2/г).

При использовании технического углерода марок УМ-66 и УМ-76 электрическое сопротивление покрытий составляет менее 10 кОм. Кроме того, увеличивается прочность покрытий при сохранении эластичности.

Покрытие становится более гладким, что положительно сказывается на электрических и эксплуатационных характеристиках бумажных экранов. Уменьшаются расход технического углерода и толщина покрытия. Существенно улучшаются технологические, экологические и санитарные параметры за счет использования малопылящего, высокотекучего гранулированного технического углерода, который хорошо диспергируется в среде диспергирующих поверхностно-активных веществ (ПАВ) при использовании высокооборотных мешалок, мельниц, краскотерок и ультразвука.

В качестве диспергатора используются поверхностно-активные реагенты, ионизированные в воде, которые добавляют к водным суспензиям для ослабления силы притяжения между частицами наполнителя (технического углерода) с целью их дезагрегации и предупреждения флокуляции. Действие их основано на том, что они, адсорбируясь на частицах углерода, усиливают их отрицательный заряд или увеличивают их обменную активность и тем самым усиливают гидратационную оболочку частиц. Некоторые реагенты, например флотореагент-оксаль, наоборот, вызывают понижение поверхностного заряда частиц технического углерода и, как следствие этого, флокуляцию. Таким образом, диспергаторы способствуют уменьшению взаимодействия между частицами углерода и благоприятствуют их отталкиванию, обеспечивая разрушение гранул и агрегатированных комплексов, существующих в сухом порошке, и препятствуя образованию флокулятов в суспензии. Все это приводит к равномерному распределению элементарных частиц технического углерода в диспергирующей среде и получению текучей суспензии.

В качестве диспергаторов в суспензии технического углерода могут быть использованы неорганические вещества (натриевые соли гексаметафосфата и пирофосфата, тринатрийфосфат, силикат натрия) и органические (казеинат, лецитин растительный, полиакрилат натрия, акрилсульфонаты, сополимеры стирола и малеинового ангидрида, растительные масла, жирные кислоты, их соли и эфиры, продукты обработки смеси моно- и диалкилфенолов окисью этилена и др.).

На выбор диспергатора и его количество влияют: вид наполнителя (технического углерода), рН суспензии, жесткость воды, совместимость с компонентами суспензии, характеристики покрытия, параметры оборудования для приготовления и нанесения суспензии. Недостатками неорганических диспергаторов являются: плохая растворимость в воде, низкая эффективность, повышенная жесткость покрытия, склонность к гидролизу при повышенных температурах.

Достоинством органических диспергаторов является то, что они более эффективны, одновременно выполняют и роль пластификаторов, менее склонны к гидролизу при повышении температуры.

Наибольшей эффективностью для суспензии технического углерода марки П-803 обладают продукты обработки смеси моно- и диалкилфенолов окисью этилена - оксиэтилированный алкилфенол с семью и более оксиэтиленовыми группами (вспомогательное вещество ОП-7 или ОП-10 по ГОСТ 8433-81, год ввода 1981, Россия), который используется как смачивающее, эмульсирующее и диспергирующее ПАВ. Вещество ОП-10 растворяется в воде, рН водного раствора концентрации 10 г/л - 6-8.

Перспективным диспергатором суспензии технического углерода с акриловым связующим является полиакрилат натрия, который увеличивает способность суспензии смачивать основу и повышает ее водоудерживающую способность, то есть уменьшает интенсивность миграции воды и связующего в волокнистую бумажную основу. Полиакрилат натрия является также загустителем суспензии.

Избыток диспергатора, равно как и его недостаток, вызывает ухудшение реологических характеристик суспензии (снижение текучести, флокуляцию частиц углерода), поэтому его содержание в суспензии технического углерода ограничено в пределах 0,1-0,5% по массе (табл.2).

Процесс изготовления электропроводящей бумаги состоит из двух стадий:

- приготовление водной суспензии технического углерода с полимерными связующими и добавками;

- нанесение суспензии на бумагу-основу с последующей термообработкой для удаления влаги.

Суспензию готовят в несколько стадий:

- приготовление водной дисперсии негранулированного технического углерода марки П-803 в растворе диспергатора (вспомогательное вещество ОП-10) при температуре 50-60°С путем перемешивания в течение 10-20 мин или гранулированного технического углерода марки УМ-76 в растворе ОП-10 при температуре 80-90°С путем измельчения гранул в мельницах или краскотерках или в скоростных мешалках в течение 1-2 часов до полного перетира гранул углерода;

- приготовление 7%-ного водного раствора ПВС при температуре до 90°С путем перемешивания в реакторе объемного типа;

- приготовление суспензии путем смешения в определенной пропорции дисперсии технического углерода, раствора ПВС и акриловой дисперсии.

Качество перетира гранул технического углерода и смешения компонентов суспензии определяется визуально на стеклянной пластинке.

Суспензия технического углерода наносится на бумагу-основу на бумаго-красильной машине “Yulhavaara” (Финляндия) с воздушным шабером, который обеспечивает высокое качество покрытия малой толщины на неровной микрокрепированной поверхности бумаги-основы, а также исключает дефекты покрытия типа царапин.

Бумага-основа с раската поступает на узел нанесения суспензии, предварительно пройдя систему валков. Нанесение суспензии осуществляется с помощью красконаносного вала, вращающегося в ванне с суспензией. Снятие избытка и разравнивание нанесенного слоя производится воздушным шабером, работающим в режиме щетки при давлении воздуха 0,02-0,05 МПа. Бумага с нанесенным слоем поступает в горизонтально расположенную сушильную камеру с температурой сушки до 90°С и далее охлаждается потоком наружного воздуха и подается через систему валков на накат. Скорость нанесения покрытия на бумаго-красильной машине “Yulhavaara” составляет 60-90 м/мин.

Содержание сухого остатка в суспензии доводится до 14-26,5% по массе. Нижняя и верхняя границы содержания сухого остатка определяются технологическими возможностями бумаго-красильной машины и параметрами электропроводящей бумаги. При уменьшении содержания сухого остатка ниже нижнего предела покрытие получается неоднородным с электрическим сопротивлением более 100 кОм. Увеличение содержания сухого остатка выше верхней границы приводит к существенному загущению суспензии и снижению ее текучести. Воздушный шабер полностью не разравнивает густую суспензию и толщина покрытия резко возрастает, появляются подтеки. При нормальной скорости нанесения такое покрытие не успевает высыхать, а при снижении скорости сильно коробится бумага.

Сущность предлагаемого изобретения иллюстрируется следующим примером.

В таблице 2 приведены варианты составов покровной суспензии и их технологические параметры, а в таблице 3 - сравнительные характеристики образцов электропроводящей бумаги с данной суспензией и бумаги-прототипа.

Для изготовления покровной суспензии использовали технический углерод марки П-803, поливиниловый спирт марки “Мовиол 56-98”, акриловую дисперсию марки “Диакам-111М”, вспомогательное вещество марки ОП-10 и воду водопроводную.

В качестве бумаги-основы использовали микрокрепированную мешочную бумагу марки БМК-90.

Как видно из табл.3, заявляемая электропроводящая бумага по основным характеристикам (толщина, электрическое сопротивление, стойкость к вымыванию углерода в масле) не уступает прототипу и в то же время превосходит прототип по влагостойкости, стойкости к навиванию (многократному изгибу) в составе кабеля, технологичности и качеству.

При этом оптимальн