Роторно-поршневая машина

Иллюстрации

Показать всеИзобретение относится к роторно-поршневым машинам. Машина содержит корпус с полостью, ротор, размещенный в корпусе. Ротор имеет ось и периферическую поверхность, впускной и выпускной каналы, сообщенные с упомянутой полостью, одну или более пластин, расположенных с возможностью радиального перемещения в пазах ротора, причем каждая пластина направлена радиально от внутренней поверхности корпуса к оси ротора, и по меньшей мере одну рабочую камеру, составляющую часть полости и ограниченную внутренней поверхностью корпуса, периферической поверхностью ротора и боковой поверхностью по меньшей мере одной пластины. Каждая пластина шарнирно соединена относительно оси поворота с одним концом рычага управления, а второй конец его шарнирно сопряжен с фиксированной осью, имеющей центральную ось, совмещенную с осью, расположенной в центре полости корпуса. Центральная ось параллельна оси ротора и отстоит от нее. Ротор представляет собой узел для съема с него или для приема им мощности. Машина компактна и обладает высокой эффективностью, низкими расходом топлива и уровнем выделяемых загрязняющих окружающую среду веществ. 8 з.п. ф-лы, 22 ил.

Реферат

Настоящее изобретение относится к роторно-поршневой машине, содержащей корпус с полостью, ротор, размещенный в корпусе и имеющий ось ротора и периферическую поверхность, впускной и выпускной каналы, сообщенные с упомянутой полостью, одну или более пластин (лопастей), расположенных с возможностью радиального перемещения в пазах ротора, причем каждая пластина направлена радиально от внутренней поверхности корпуса к оси ротора, и по крайней мере одну рабочую камеру, составляющую часть полости и ограниченную внутренней поверхностью корпуса, периферической поверхностью ротора и боковой поверхностью по крайней мере одной пластины.

Роторно-поршневая машина является термодинамической машиной, которая при определенных модификациях может быть использована в качестве двигателя внутреннего сгорания, теплообменника, насоса, вакуум-насоса и компрессора. Роторно-поршневая машина может быть собрана из нескольких узлов, соединенных последовательно так, что принцип действия машины можно использовать как для компрессора, так и двигателя внутреннего сгорания с наддувом. Следует отметить с самого начала, что роторно-поршневая машина не содержит коленчатого вала и что мощность, подаваемую к машине или снимаемую с нее, подают или снимают непосредственно с ротора.

Известные двигатели внутреннего сгорания роторного типа выполняли в виде роторно-поршневых двигателей. Здесь вращают роторный поршень, причем поршень выполнен в форме ротора, имеющего арочную треугольную конструкцию, размещенную в круглой цилиндрической полости. Такие двигатели внутреннего сгорания обладают, помимо сложной конструкции, тем недостатком, что работа ротора сопряжена со значительными проблемами, связанными с обеспечением уплотнения относительно стенок цилиндра. Кроме того, эти двигатели внутреннего сгорания расходуют очень много топлива.

Известный двигатель внутреннего сгорания, содержащий корпус с рабочей камерой, в котором размещен постоянно вращаемый ротор, впускной и выпускной каналы для горючих газов, описан в немецком патенте DE-3011399. Ротор имеет в существенной степени цилиндрическую форму и его вращают в полости эллиптической формы, содержащей диаметрально противоположные камеры сгорания, ограниченные поверхностью ротора и внутренней поверхностью полости. Ротор выполнен с радиально направленными пазами скольжения, в которых размещены и которые являются направляющими для пластинчатых поршней, которые размещены с возможностью скольжения в радиальном направлении внутрь и наружу вдоль пазов скольжения. Пластины шарнирно соединены посредством соединительной тяги с пальцем кривошипа, который, в свою очередь, является частью вращаемого коленчатого вала. Когда ротор вращают, пластинчатые поршни перемещаются в радиальном направлении внутрь и наружу вдоль пазов скольжения благодаря фиксированному креплению к упомянутому пальцу кривошипа. Таким образом, один комплект пластин действует в одной части полости, т.е. в одной камере сгорания, в то время как другой комплект пластин действует в диаметрально противоположной камере.

В патенте США №4451219 описана роторная паровая машина, содержащая две камеры и не содержащая клапанов. Кроме того, она содержит два комплекта роторных пластин: по три пластины в каждом комплекте. Каждый комплект роторных пластин вращают вокруг его собственной эксцентричной точки на стационарном общем коленчатом валу внутри эллиптического корпуса воздуходувки. Ротор барабанного типа установлен в центре корпуса воздуходувки и образует две диаметрально противоположных радиальных рабочих камеры. Два комплекта роторных пластин перемещаются в существенной степени радиально внутрь и наружу в пазах скольжения в роторе в соответствии с конструкцией описанной выше машины. Пластины здесь в их центральной части опираются на эксцентрично расположенный укороченный вал, который зафиксирован. Однако пластины не соединены шарнирно, а их противоположные концы установлены с возможностью поворота в подшипниках, установленных на периферии ротора.

Также известны насосы и компрессоры пластинчатого типа. В патенте США №4451218 описан пластинчатый насос, содержащий жесткие пластины и ротор, который эксцентрично установлен в корпусе насоса. Ротор содержит пазы, по которым можно перемещать пластины в радиальном направлении и направлять ими. С каждой стороны пазов скольжения установлены уплотнения.

В патенте США №4385873 описана роторно-поршневая машина пластинчатого типа, которую можно использовать в качестве двигателя, компрессора или насоса. Это машина также содержит эксцентрично установленный ротор, в котором ряд жестких пластин перемещается в радиальном направлении.

Другие примеры известных устройств описаны в патентах США №4767295 и №5135372.

Также известна из патента США №3537432 роторно-поршневая машина такого типа, который описан выше, в которой каждая пластина шарнирно соединена относительно оси с одним концом рычага управления, а вторым концом рычаг управления шарнирно сопряжен с фиксированной осью, имеющей центральную ось, совмещенную с осью, расположенной в центре полости корпуса, причем эта ось параллельна и отстоит от оси ротора, а ротор представляет собой узел для съема с него или для приема мощности. Описанный выше вариант исполнения машины является в чистом виде роторно-поршневой машиной, которая может быть использована в качестве компрессора или двигателя внутреннего сгорания с /или без внешнего компрессора.

Задачей настоящего изобретения является создание роторно-поршневой машины, обладающей высокой эффективностью, низким расходом топлива и низким уровнем выделяемых загрязняющих окружающую среду веществ, например монооксидов углерода, азотистых газов и несгоревших углеводородов.

Другой задачей настоящего изобретения является создание компактной роторно-поршневой машины, т.е. машины, занимающей небольшое пространство и имеющей общий небольшой объем в пересчете на создаваемую мощность.

Поставленные задачи решаются тем, что роторно-поршневая машина содержит корпус с полостью, ротор, размещенный в корпусе, причем ротор имеет ось ротора и периферическую поверхность, впускной и выпускной каналы, сообщенные с упомянутой полостью, одну или более пластин, расположенных с возможностью радиального перемещения в пазах ротора, причем каждая пластина направлена радиально от внутренней поверхности корпуса к оси ротора, по меньшей мере одну рабочую камеру, составляющую часть полости и ограниченную внутренней поверхностью корпуса, периферической поверхностью ротора и боковой поверхностью по меньшей мере одной пластины, причем каждая пластина шарнирно соединена относительно оси с одним концом рычага управления, а второй конец его шарнирно сопряжен с фиксированной осью, имеющей центральную ось, совмещенную с осью, проходящей через центр полости корпуса, причем эта ось параллельна оси ротора и отстоит от нее на расстояние, а ротор представляет собой узел для съема с него или для приема им мощности, в которой согласно изобретению торцу каждой пластины придана форма, соответствующая сектору цилиндрической поверхности с центром кривизны, совпадающим с осью, проходящей через соединение пластины с рычагом управления. При этом длина дуги сектора цилиндрической поверхности и, таким образом, толщина каждой пластины, определяется геометрическим соотношением, т.е. радиусом кривизны сектора цилиндрической поверхности, расстоянием между центральной осью полости и осью, и расстоянием между осью ротора и центральной осью. Роторно-поршневая машина содержит уплотнительные средства между торцом пластины и внутренней поверхностью корпуса и уплотнительные средства между пазами пластин и по меньшей мере одной боковой поверхностью пластин. Уплотнительные средства также предусмотрены между внутренней поверхностью корпуса и периферической поверхностью ротора, где поверхности располагаются по касательной друг к другу. Причем пазы пластин содержат подшипники скольжения, которые взаимодействуют с пластинами, для обеспечения минимального износа пластин и увеличения срока службы. Эти подшипники скольжения могут быть в форме заменяемых подшипниковых вставок или постоянно установленных подшипников в роторе.

Периферическая поверхность ротора через сектор врезана во внутреннюю поверхность корпуса, и образовано соответствующее углубление во внутренней поверхности корпуса машины.

Роторно-поршневая машина согласно изобретению содержит по меньшей мере один узел компрессора, который вращается совместно с узлом двигателя внутреннего сгорания и соответствует узлу двигателя внутреннего сгорания, и имеет отдельную полость, отдельный ротор и отдельные пластины, и каналы, которыми сообщены соответствующие камеры. При этом фиксированная ось установлена и стабилизирована в ее свободном конце посредством ротора с помощью эксцентрикового адаптера.

Как указано выше, идея изобретения заключается в том, что торец пластины вдоль линии, расположенной параллельно оси ротора, в любой момент времени располагается касательно к внутренней поверхности полости, хотя и не касается этой поверхности. Эта линия расположена на торце пластины во время вращения ротора и описывает в любой момент времени цилиндрическую поверхность, которая приблизительно сходна с внутренней поверхностью корпуса с разницей только в допуске, который выдерживают между торцом пластины и внутренней поверхностью корпуса. Допуск между торцом пластины и внутренней поверхностью полости должен быть столь малым, на сколько практически это можно сделать.

Когда указанные геометрические условия выполняют, получается оптимальная конструкция, при которой торец пластины в любой момент времени расположен касательно к внутренней поверхности полости во время полного оборота ротора, и этот вариант исполнения может хорошо работать без использования уплотнений.

Следует отметить, что толщина пластины может быть больше, что не оказывает какого-либо пагубного влияния на уплотнение относительно внутренней поверхности полости. Однако, если толщина пластины меньше оптимальной, то касание между торцом пластины и внутренней поверхностью полости не будет достигнуто на участках оборота пластины вместе с ротором и при этом обычно потребуется применение уплотнения на торце пластины. Чем тоньше пластина по отношению к оптимальному размеру, тем длиннее участок, на котором торец пластины не касается внутренней поверхности полости.

Один примерный вариант исполнения роторно-поршневой машины в соответствии с настоящим изобретением будет далее описан более подробно со ссылками на прилагаемые чертежи, на которых изображено:

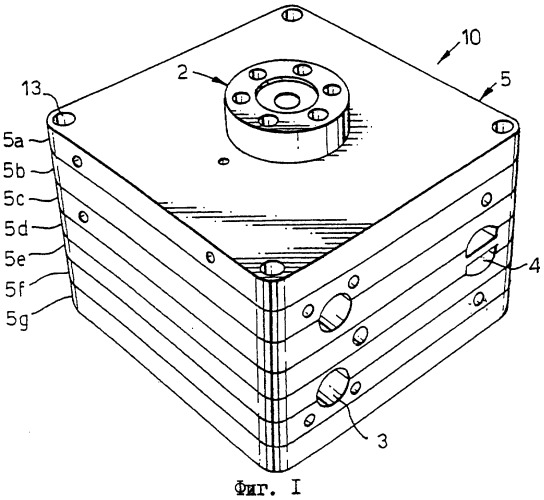

на Фиг.1 - вид в перспективе в собранном состоянии одного варианта исполнения роторно-поршневой машины в форме двигателя внутреннего сгорания и двух расположенных рядом компрессоров, по одному с каждой стороны двигателя внутреннего сгорания;

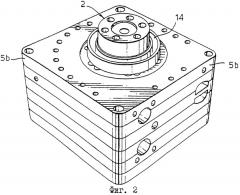

на Фиг.2 - роторно-поршневая машина с одной снятой торцовой крышкой;

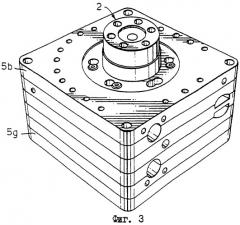

на Фиг.3 - роторно-поршневая машина, представленная на Фиг.2, со снятым концевым подшипником;

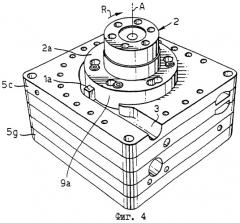

на Фиг.4 - вид роторно-поршневой машины, представленной на Фиг.3, со снятой другой частью корпуса, на котором ротор виден в большей степени;

на Фиг.5 - вид роторно-поршневой машины, представленной на Фиг.4, с еще одной снятой другой частью корпуса, на котором ротор виден в еще большей степени;

на Фиг.6 - вид роторно-поршневой машины, представленной на Фиг.5, с еще одной снятой другой частью корпуса, на котором ротор виден в еще большей степени;

на Фиг.7 - вид роторно-поршневой машины, представленной на Фиг.6, на которой одна из половин корпуса ротора снята, и четко виден узел пластин ротора;

на Фиг.8 - вид роторно-поршневой машины, представленной на Фиг.1, на котором снят узел роторных пластин так, что вторая половина корпуса ротора осталась в корпусе в дополнение к оси, снабженной эксцентриком в корпусе;

на Фиг.9 - роторно-поршневая машина, представленная на Фиг.8, на которой оставлена последняя часть ротора;

на Фиг.10 - роторно-поршневая машина со снятой другой частью корпуса;

на Фиг.11 - роторно-поршневая машина со снятой другой частью корпуса так, что только вторая торцевая крышка оставлена вместе с эксцентричной осью;

на Фиг.12 - эксцентричная ось;

на Фиг.13 - узел пластин ротора в собранном виде, включая три пластины;

на Фиг.14 - узел, представленный на Фиг.13, в разобранном виде, и отдельные части, повернутые различными сторонами;

на Фиг.15 - одна половина корпуса ротора, вид снаружи;

на Фиг.16 - та же половина корпуса ротора, что и на Фиг.15, вид изнутри;

на Фиг.17 - нижняя половина корпуса ротора, вид изнутри;

на Фиг.18 - нижняя половина корпуса ротора, вид снаружи;

на Фиг.19 - общий вид второго варианта исполнения роторно-поршневой машины в форме компрессора или насоса, содержащего четыре пластины, выполненные в соответствии с настоящим изобретением;

на Фиг.20 - другой вариант исполнения роторно-поршневой машины, содержащей четыре пластины, в котором периферическая поверхность ротора на определенном участке врезана во внутреннюю поверхность корпуса в соответствии с настоящим изобретением;

на Фиг.21 - общий вид еще одного варианта исполнения роторно-поршневой машины, содержащей только одну пластину, выполненной в соответствии с настоящим изобретением;

на Фиг.22 - эксцентриковый адаптер, с помощью которого устанавливают эксцентрик ротора относительно полости корпуса.

На Фиг.1 показан один вариант исполнения роторно-поршневой машины 10, выполненной в соответствии с настоящим изобретением. Однако следует отметить, что это вариант исполнения машины, который собран из двигателя внутреннего сгорания и двух компрессорных узлов, по одному с каждой стороны двигателя внутреннего сгорания, в котором все узлы вращают совместно. Кроме того, следует отметить, что машина сконструирована так и изготовлена с такой точностью, что использование уплотнений ограничено минимальным уровнем. Предусмотрено применение лабиринтных уплотнений. Последующие испытания могут сразу же показать это, и предположительно можно выявить по крайней мере некоторые виды применения машины без уплотнений и без смазки, за исключением подшипников, которые уплотнены и предварительно смазаны. В качестве конструкционных материалов могут быть использованы различные стали, а также пластики и тефлон могут быть с успехом использованы в некоторых случаях применения.

Роторно-поршневая машина 10, показанная на Фиг.1-18, представляет собой двигатель внутреннего сгорания с наддувом. Машина 10 содержит корпус 5, имеющий несколько внутренних цилиндрических поверхностей, которыми окружен эксцентрично расположенный ротор 2, причем на фигуре показана часть ротора 2, посредством которой отводят создаваемую мощность. Следует отметить, что в машине нет коленчатого вала и мощность снимают непосредственно с ротора 2. Ротор 2 вращают относительно оси вращения А. Корпус 5 собран из ряда плит, имеющих одинаковую толщину и одинаковую наружную конфигурацию. Корпус 5 может вместо этого быть изготовлен из двух половин, которые располагают одну против другой. Способ изготовления корпуса, однако, является предметом выбора специалиста в данной области техники.

Роторно-поршневая машина 10 далее содержит впускной канал 3 для топливовоздушной смеси и выпускной канал 4 для выхлопных газов. Отдельные части корпуса 5 удерживают вместе с помощью болтов, пропускаемых через отверстия 13 в каждом углу корпуса 5. Отдельные части, из которых собран корпус 5, обозначены позициями от 5а до 5g. Так плита 5а представляет собой верхнюю торцовую крышку, а плита 5g - нижнюю торцовую крышку.

На Фиг.2 показана роторно-поршневая машина 10, представленная на Фиг.1, у которой снята верхняя торцовая крышка 5а. Таким образом, показан верхний концевой подшипник 14. Внутри торцовой крышки 5а находится круглое углубление, предназначенное для размещения подшипника 14. Подшипник 14, таким образом, действует как концевая опора ротора 2.

На Фиг 3 показана та же машина, что и на Фиг.2, за исключением того, что концевой подшипник 14 снят с конца ротора 2. Таким образом, раскрыт ротор 2.

На Фиг.4 показана та же машина, что и на Фиг.3, за исключением, того, что снята еще одна плита 5b корпуса 5. Таким образом показана еще большая часть ротора 2 и показана пластина 1а ротора. Также показан впускной канал 3. Впускной канал 3 направлен от наружной стороны корпуса 5 машины в камеру 9а, расположенную внутри корпуса 5. Эта часть ротора 2, содержащая пластины 1а, и часть 5с корпуса, которая показана на Фиг.4, представляют собой первый компрессорный узел, который вращают вокруг оси А.

На Фиг.5 показана машина с еще одной снятой частью 5с корпуса 5, где еще больше раскрыт ротор 2. Таким образом показана пластина 1b ротора, которая работает в камере 9b и вместе с этой частью ротора 2 образует узел двигателя внутреннего сгорания. В узле двигателя внутреннего сгорания выпускное отверстие 4 направлено из камеры 9b и ведет в окружающую атмосферу.

На Фиг.6 снята еще одна плита 5d корпуса 5 и показана большая часть узла двигателя внутреннего сгорания.

На Фиг.7 снята верхняя половина 2а ротора 2 и узел пластин 1 с соответствующими пластинами 1a, 1b представлен более отчетливо. Узел пластин 1 содержит в показанном варианте исполнения три пластины 1а компрессора и три пластины 1b двигателя внутреннего сгорания. Каждая пластина 1а, 1b шарнирно соединена с одним концом рычага управления 7, который другим своим концом шарнирно соединен со стационарно установленной осью 8, имеющей центральную ось В, совмещенную с продольной осью корпуса 5 машины. Это показано полностью на Фиг.8-12. Рычаги управления 7 не передают никакой мощности, но они предназначены для того, чтобы каждая пластина 1а, 1b, 1с находилась в принудительном движении, чтобы скользить в радиальном направлении внутрь и наружу в направляющих пазах 11 ротора 2 так, чтобы торцы пластин в любой момент времени в процессе вращения ротора 2 были расположены касательно к внутренней поверхности корпуса. Позицией 6 обозначен эксцентриковый адаптер, который описан более подробно ниже со ссылкой на Фиг.22. Другой компрессорный узел расположен под узлом двигателя внутреннего сгорания и полностью соответствует верхнему компрессорному узлу.

На Фиг.8 показана нижняя часть 2b ротора 2, изображенная в том виде, когда снят узел пластин 1. На этой фигуре четко показаны радиально направленные пазы 11, вдоль которых перемещают соответствующие пластины 1a, 1b, 1с. Как уже упоминалось, ось 8 расположена в центре полости 9 корпуса 5. Ось А ротора 2 параллельна центральной оси В корпуса 5, но расположена эксцентрично относительно оси В корпуса 5. Этот эксцентриситет показан на Фиг.7, где изображены обе оси А и В. Посредством этого эксцентриситета обеспечивают перемещение в радиальном направлении или принудительное перемещение соответствующих пластин 1а, 1b, 1с внутрь и наружу вдоль соответствующих направляющих пазов 11 в роторе 2.

На Фиг.9 показана полость 9 в корпусе 5 машины после того, как также снята нижняя часть 2b ротора.

На Фиг.10 снята еще одна часть 5е корпуса.

На Фиг.11 показана торцовая крышка 5g после того, как снята плита 5f.

На Фиг.12 показана стационарная ось 8, закрепленная в неподвижном торцовом фланце 15.

На Фиг.13 показан узел пластин 1 в собранном виде, когда его следует надеть на неподвижную ось 8. Как уже упоминалось, узел пластин 1 состоит из пластины 1b двигателя внутреннего сгорания и двух пластин 1а и 1с компрессоров с каждой стороны пластины 1b двигателя внутреннего сгорания. Каждый комплект пластин 1а, 1b, 1с шарнирно соединен с соответствующими рычагами управления 7. Установлено, что, когда узел пластин 1 содержит комплект из трех пластин, удобно располагать соответствующие рычаги управления 7 с различным расстоянием между ними для каждого комплекта пластин 1a, 1b, 1с, как показано на Фиг.14. Каждый рычаг управления 7 содержит подшипник 16, с помощью которого обеспечивают возможность вращения комплекта пластин 1а, 1b, 1с и каждого рычага управления 7 вокруг стационарной оси 8. Далее, каждый комплект пластин содержит шарнирное соединение в форме пальца 17 с осью поворота С, который пропущен через комплект пластин 1а, 1b, 1с и два рычага управления 7.

Следует также иметь ввиду, что в рассматриваемом здесь предпочтительном варианте исполнения машины имеет место определенное соотношение между толщиной каждой пластины, расстоянием между осью С и осью В и эксцентриситетом ротора 2 относительно корпуса 5, т.е. расстоянием между осями А и В. Это необходимо для того, чтобы торцы 1bt пластин следовали на предварительно определенном расстоянии и с минимальным зазором вдоль внутренней поверхности 20 корпуса 5. Далее, поверхность торцов 1bt должна иметь скругленную форму, такую, чтобы поверхность постоянно следовала вдоль или касательно к внутренней поверхности 20 корпуса 5 с малым зазором. Точка касания однако перемещается вдоль скругленной поверхности торца 1bt пластины и как бы выполняет колебательные движения на внутренней поверхности 20. Для того чтобы обеспечить это соотношение, поверхность торцов 1bt пластин должна иметь центр кривизны, совмещенный с осью С, в которой пластина 1b соединена с рычагом управления 7. Это легче понять, рассматривая Фиг.19-21. Такое же соотношение, как и описанное выше, также справедливо для пластин 1a и 1с компрессоров, имеющих собственную толщину, зазоры и округление торцов пластин.

Поверхности торцов пластин могут быть снабжены соответствующими уплотнительными средствами для сопряжения с внутренней поверхностью 20 корпуса 5. Однако наиболее предпочтительным является вариант, когда нет контакта между этими поверхностями и, таким образом, подходящим решением может служить использование лабиринтных уплотнений на поверхности торцов пластин необходимых размеров и конструкции.

На Фиг.15 показана верхняя часть 2а ротора 2, представляющая собой ступицу для отвода мощности, а на Фиг.16 показана та же самая часть, перевернутая так, что видны внутренняя полость и направляющие пазы 11а, вдоль которых перемещают в радиальном направлении пластины 1а верхнего компрессорного узла внутрь и наружу.

На Фиг.17 показана нижняя часть 2b корпуса ротора 2 с внутренней стороны, а на Фиг.18 показана та же самая часть с наружной стороны и с соответствующими пазами скольжения 11b для пластин 1b двигателя внутреннего сгорания и пазами скольжения 11с для пластин 1с нижнего компрессорного узла.

Действие машины будет далее описано со ссылками на Фиг.4-6. Как было указано выше, в проиллюстрированном варианте исполнения изобретения показан двигатель внутреннего сгорания с компрессорными узлами с каждой стороны. Ротор 2 вращают относительно его центральной оси А в направлении, показанном стрелкой R (см. Фиг.4). Когда ротор 2 вращают, пластины 1а компрессора, которые перемещают в камере 9b компрессора, нагнетают топливовоздушную смесь по каналу 3 в камеру 9b. Когда пластина 1а проходит мимо отверстия впускного канала 3, ведущего в камеру 9b, начинается период всасывания и длится до тех пор, пока следующая пластина не проходит мимо этого же канала. Эта сторона пластины 1а компрессора, которая обращена против направления вращения, представляет собой сторону всасывания компрессора, в то время как та сторона, которая обращена по направлению вращения, представляет собой сторону нагнетания. Это предполагает, что, когда пластины 1а компрессора проходят мимо впускных каналов 3 камеры 9а, сторона нагнетания пластины 1а компрессора начинает свою работу сжатия, в то время как противоположная сторона начинает работу всасывания. Так как камера 9а сужается таким образом, что внутренняя поверхность 20 корпуса сходится с периферической поверхностью 21 ротора, происходит операция сжатия известным способом, когда пластины 1а перемещают в камере 9а.

Далее, предусмотрены каналы между камерой 9а компрессора и камерой сгорания 9b узла двигателя внутреннего сгорания, расположенного рядом с узлом компрессора в следующем “слое”, как показано на Фиг.5 и 6. Каждый канал проходит от наиболее узкой части камеры 9а компрессора и входит в камеру 9b сгорания там, где камера начинает расширяться и образует вместе с пластинами 1b камеру расширения. Канал или каналы могут быть расположены в соответствующих местах как в теле корпуса 5 машины, так и в роторе с пластинами 1а, 1b ротора, действующими как клапаны для впуска топливной смеси в правильные моменты. На Фиг.6 показано выходное отверстие канала 12 из нижней камеры 9с сжатия в камеру 9b сгорания. Соответствующее отверстие имеется в корпусе 5 из верхней камеры сжатия 9а, но оно не показано на фигурах. Отверстия однако сообщаются с меньшими углублениями 18 в роторе 2 для мгновенной передачи давления из камеры 9а сжатия в камеру 9b сгорания. Таким образом, выходные отверстия и углубления действуют как клапаны относительно друг друга.

Топливная смесь воспламеняется приблизительно в зоне, в которой находится углубление 18 (см. Фиг.6), и происходит тогда, когда пластина 1b приближается к этому месту. Когда ротор 2 и пластины 1b проходят определенную дугу окружности, соответствующую фазе расширения, открывается канал 4 для выхлопа и осуществляется выхлоп в окружающую атмосферу.

Понятно, что топливовоздушную смесь подают в узел двигателя внутреннего сгорания с обеих сторон, т.е. из верхнего и нижнего компрессорных узлов. В последующих вариантах исполнения может быть только один компрессорный узел, внешний компрессорный узел или компрессорный узел может отсутствовать. Количество комплектов пластин можно варьировать в соответствии с тем, что считается наиболее целесообразным для конкретного применения.

На Фиг.19 показан вариант исполнения компрессора с четырьмя пластинами в соответствии с настоящим изобретением. Как и выше описанный вариант исполнения, этот вариант содержит корпус 5, изображенный схематически, ротор 2, но с четырьмя пластинами 1, которые перемещают в радиальном направлении внутрь и наружу вдоль направляющих пазов 11, выполненных в роторе 2. Корпус 5 содержит полость 9, имеющую центр, расположенный на оси В, и внутреннюю поверхность 20, с которой почти соприкасаются торцовые поверхности пластин 1.

Ротор 2 имеет наружную поверхность 21 и его вращают относительно оси А ротора. Между позициями С и D находится внутренняя поверхность 20 корпуса 5, описанная сектором цилиндрической поверхности, соответствующим в существенной степени сектору периферической поверхности 21 ротора 2. Таким образом, вся внутренняя поверхность корпуса может быть описана, как образованная из двух неполных цилиндрических поверхностей или секторов цилиндрических поверхностей, не имеющих совпадающей центральной оси, где поверхность меньшего цилиндра врезана в поверхность большего цилиндра в предварительно определенном секторе цилиндра.

Эти позиции (С и D), где пересекаются две цилиндрические поверхности, образуют своеобразные клапаны, которые эффективно приостанавливают поток газов. В произвольном варианте исполнения могут быть установлены лабиринтные уплотнения в корпусе 5 в зоне около позиций С и D, возможно, на всем участке между позициями С и D. Расстояние между позициями С и D можно варьировать или оптимизировать для конкретных применений машины. Когда расстояние между позициями С и D равно нулю, внутренняя поверхность корпуса 5 превращается в цилиндрическую, а периферическая поверхность 21 ротора 2 становится касательной к внутренней поверхности 20 вдоль линии около позиций С, D.

Когда ротор 2 вращают в направлении стрелки R, воздух всасывается через впускной канал I. Следующая проходящая пластина 1 толкает захваченный воздух и начинает работу сжатия, когда пластина 1 проходит ее наиболее низкое положение (см. Фиг.19). Воздух сжимается по направлению к выпускному каналу U при последующем перемещении пластины 1 к самому верхнему положению пластины 1.

На Фиг.20 показано простая роторная машина с четырьмя пластинами, которую в данном случае используют в форме чистого насоса или компрессора. Машина во многом сходна с компрессором, описанным выше со ссылками на Фиг.19. Однако и эксцентриситет, и эти окружности (цилиндрические поверхности), которые пересекаются друг с другом, здесь представлены более отчетливо. Ротор 2 перемещают в направлении стрелки R. Воздух всасывается через впускной канал I. Воздух ведут и захватывают пластинами и выталкивают через выпускной канал U.

На Фиг.21 показана роторная машина с одной пластиной, которую здесь применяют в качестве насоса или компрессора, где также показаны произвольные уплотнительные средства 23 и подшипники 22. Уплотнительные средства могут быть чисто скребковыми уплотнениями или лабиринтными уплотнениями. Подшипник 22 может быть в виде вставки из подходящего подшипникового материала, например баббита или бронзы, возможно тефлона, в некоторых случаях применения. Торец пластины может быть также снабжен уплотнением 24, которое может контактировать или тереться о внутреннюю поверхность 20' корпуса. Между впускным каналом I и выпускным каналом U целесообразно устанавливать уплотнение 28, предпочтительно лабиринтного типа.

Роторная машина с одной пластиной требует использования противовеса (не показан) для того, чтобы уравновесить массы. На Фиг.21 показаны, в частности, геометрические соотношения, применимые при разработке оптимальной машины. Оптимальную машину можно определить как машину, обладающую минимумом необходимого трения или сопряжения с уплотнениями, а предпочтительно, как машину, в которой полностью исключен контакт с уплотнениями. Однако бесконтактные уплотнения, например лабиринтные уплотнения, приемлемы.

Каждая пластина описывает сектор цилиндрической поверхности, имеющий определенную длину дуги и определенную кривизну, которые определяют на базе геометрических соотношений. Радиус кривизны R4 торца пластины определяют расстоянием от оси С до внутренней поверхности 20' корпуса 5. Толщину t пластины и, следовательно, длину дуги цилиндрической поверхности определяют по расстоянию между центральной осью В и осью С, соответствующему радиусу поворота R3 оси С, и расстоянию d между осью А ротора и центральной осью В.

Как показано на Фиг.21 (см. также пластину, изображенную пунктирными линиями и направленную строго вниз), торец пластины должен представлять собой поверхность, образованную при “движении перекатывания или качания” относительно внутренней поверхности 20' корпуса 5 во время вращения ротора 2. При выполнении половины оборота ротора 2 торец пластины выполняет перекатывающее движение между крайними концами дуги. Таким образом, торец пластины прокачивается вперед и назад один раз за оборот ротора. Толщина t пластины может быть сама по себе толще, чем оптимальная величина, что не имеет существенного значения. Если же, однако, она тоньше, то торец пластины не будет все время располагаться касательно ко внутренней поверхности 20' во время полного оборота ротора и соответственно будет образовываться зазор между поверхностью 20' и торцом пластины.

На Фиг.22 показан более подробно эксцентриковый адаптер 6. Эксцентриковый адаптер 6 зафиксирован без возможности вращения на оси 8 с помощью шпонки 25. Адаптер 6 снабжен эксцентриком, относительно центральной оси В, и цилиндрической подшипниковой опорой 26, на которой установлен подшипник 27, расположенный эксцентрично относительно центральной оси В, но по центру относительно оси А ротора. Подшипником 27 стабилизируют ось 8 со стороны ее свободного конца, в дополнение к обеспечению поддержки с внутренней стороны верхней части 2а ротора. Подшипник соответственно расположен концентрично относительно верхнего наружного подшипника 14 и соответствующего подшипника (не показан) с противоположной стороны ротора 2, т.е. поддерживает часть 2b ротора. Этим эксцентриситетом обеспечивают принудительное движение пластин 1 посредством рычага управления 7.

1. Роторно-поршневая машина (10), содержащая корпус (5) с полостью (9), ротор (2), размещенный в корпусе (5), причем ротор (2) имеет ось (А) ротора и периферическую поверхность (21), впускной и выпускной каналы (3, 4), сообщенные с упомянутой полостью (9), одну или более пластин (1), расположенных с возможностью радиального перемещения в пазах (11) ротора (2), причем каждая пластина (1) направлена радиально от внутренней поверхности (20) корпуса (5) к оси (А) ротора, по меньшей мере, одну рабочую камеру (9а), составляющую часть полости (9) и ограниченную внутренней поверхностью (20) корпуса (5), периферической поверхностью (21) ротора (2) и боковой поверхностью, по меньшей мере, одной пластины (1), причем каждая пластина (1) шарнирно соединена относительно оси (С) с одним концом рычага управления (7), а второй конец его шарнирно сопряжен с фиксированной осью (8), имеющей центральную ось (В), совмещенную с осью, проходящей через центр полости (9) корпуса (5), причем эта ось (В) параллельна оси (А) ротора и отстоит от нее на расстояние (d), а ротор (2) представляет собой узел для съема с него или для приема им мощности, отличающаяся тем, что торцу (1А) каждой пластины придана форма, соответствующая сектору цилиндрической поверхности с центром кривизны, совпадающим с осью (С), проходящей через соединение пластины (1) с рычагом управления (7).

2. Роторно-поршневая машина (10) по п.1, отличающаяся тем, что длина дуги сектора цилиндрической поверхности и, таким образом, толщина (t) каждой пластины определяется геометрическим соотношением, т.е. радиусом кривизны (R4) сектора цилиндрической поверхности, расстоянием (R3) между центральной осью (В) полости и осью (С) и расстоянием (d) между осью (А) ротора и центральной осью (В).

3. Роторно-поршневая машина (10) по п.1 или 2, отличающаяся тем, что содержит уплотнительные средства между торцом (1А) пластины и внутренней поверхностью (20) корпуса (5).

4. Роторно-поршневая машина (10) по одному из пп.1-3, отличающаяся тем, что содержит уплотнительные средства между пазами (11) пластин и, по меньшей мере, одной боковой поверхностью пластин (1).

5. Роторно-поршневая машина (10) по одному из пп.1-4, отличающаяся тем, что содержит уплотнительные средства между внутренней поверхностью (20) корпуса (5) и периферической поверхностью (21) ротора (2), где поверхности располагаются по касательной друг к другу.

6. Роторно-поршневая машина (10) по одному из пп.1-5, отличающаяся тем, что пазы (11) пластин содержат подшипники скольжения, которые взаимодействуют с пластинами (1).

7. Роторно-поршневая машина (10) по одному из пп.1-6, отличающаяся тем, что периферическая поверхность (21) ротора (2) через сектор (С - D) врезана во внутреннюю поверхность (20) корпуса (5) и образовано соответствующее углубление во внутренней поверхности (20) корпуса (5) машины.

8. Роторно-поршневая машина (10) по одному из пп.1-7, отличающаяся тем, что она содержит, по меньшей мере, один узел компрессора, который вращается совместно с узлом двигателя внутреннего сгорания, и имеет отдельную полость (9), отдельный ротор и отдельные пластины (1) и каналы (12), которыми сообщены соответствующие камеры (9а, 9b, 9с).

9. Роторно-поршневая машина (10) по одному из пп.1-8, отличающаяся тем, что фиксированная ось (8) установлена и стабилизирована в ее свободном конце посредством ротора (2) с помощью эксцентрикового адаптера (6).

Приоритет по пунктам:

25.02.1998 - по пп.1-3, 7, 8;

26.01.1999 - по пп.4-6, 9.