Силовая установка

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к силовым установкам на базе дизелей, включающих системы утилизации теплоты отработавших газов. Силовая установка содержит дизель, соединенный с электрическим генератором, бак для углеводородного сырья, магистраль подачи углеводородного сырья, теплообменник для мазута, баки для мазута и светлых топливных фракций, нагреватель и испарительную колонну, при этом испарительная колонна размещена внутри корпуса нагревателя, в пространстве между корпусом нагревателя и испарительной колонной расположен нагревательный элемент, соединенный с распылителем, размещенным внутри испарительной колоны. Газовпускной и газовыпускной патрубки нагревателя сообщены с полостью между корпусом нагревателя и испарительной колонной, а патрубки отвода светлых фракций и отвода мазута сообщены соответственно с верхней и нижней частями внутреннего пространства испарительной колонны. Патрубок подвода углеводородного сырья сообщен с внутренним пространством нагревательного элемента. Газовпускной и газовыпускной патрубки соединены соответственно с выпускным патрубком дизеля и выхлопной трубой, а патрубки отвода светлых фракций и мазута соединены соответственно с охлаждающим теплообменником и теплообменником для мазута. Патрубок подвода углеводородного сырья соединен с магистралью подачи углеводородного сырья. Изобретение обеспечивает снижение тепловых потерь в системах утилизации теплоты отработавших газов, предназначенных для получения топлив из углеводородного сырья, а также повышение эффективности утилизации в них теплоты. 2 ил.

Реферат

Изобретение относится к области двигателестроения, а именно к силовым установкам на базе дизелей, включающих системы утилизации теплоты отработавших газов. Изобретение может быть использовано для повышения эффективности систем утилизации силовых установок и снижения их габаритов.

Известны силовые установки, оснащенные системами утилизации теплоты отработавших газов, в которых они используются для получения дизельных топлив из углеводородного сырья (Актуальные проблемы теории и практики современного двигателестроения: Труды Международной научно-технической конференции. - Челябинск: издательство ЮУрГУ, 2003, стр. 203-206). Для осуществления процесса утилизации используется котел-утилизатор, в котором теплота передается от отработавших газов к углеводородному сырью, а также испарительная колонна, в которой происходит разделение углеводородного сырья на мазут и светлые топливные фракции. Котел-утилизатор и испарительная колонна выполнены в виде отдельных узлов. Однако этим обусловлены существенные потери полезной теплоты, рассеиваемой в атмосферу поверхностью испарительной колонны и поверхностью патрубка, соединяющего котел утилизатор и испарительную колонну. Это приводит к снижению эффективности утилизации теплоты. Кроме того, такое исполнение системы утилизации значительно увеличивает ее габариты, поскольку котел-утилизатор и колонна являются самыми крупноразмерными элементами системы.

Наиболее близкой к заявляемой является силовая установка по патенту RU №2200241, F 02 G 5/02, С 10 G 7/00, 2001, опубл. 10.03.2003, Бюл. №7.

Силовая установка, содержащая дизель, соединенный с электрическим генератором, топливный бак дизеля, котел-утилизатор, соединенный газовпускным патрубком с выпускным патрубком дизеля, магистраль подачи теплоносителя в котел-утилизатор, согласно изобретению снабжена баком для углеводородного сырья, который соединен с магистралью подачи углеводородного сырья в котел-утилизатор, снабжена испарительной колонной, соединенной входным патрубком с патрубком вывода углеводородного сырья из котла-утилизатора, снабжена теплообменником для мазута, полость для углеводородного сырья которого включена в магистраль подачи углеводородного сырья в котел-утилизатор, снабжена охлаждающим теплообменником, причем теплообменники своими входными патрубками соединены соответственно с нижним и верхним выходными патрубками испарительной колонны, а также снабжена баком для мазута и баком для светлых топливных фракций, соединенными с выходными патрубками соответственно теплообменника для мазута и охлаждающего теплообменника.

Однако этой силовой установке присущи следующие недостатки.

Значительное количество теплоты, передаваемой системе утилизации, рассеивается в атмосферу из-за теплопередачи между атмосферным воздухом и углеводородным сырьем, текущим по патрубку, соединяющему котел-утилизатор и испарительную колонну. Большая длина этого патрубка увеличивает гидравлическое сопротивление системы. Значительная площадь наружной поверхности колонны вынуждает использовать большое количество изоляционного материала, несмотря на это много теплоты теряется в результате теплообмена между поверхностью испарительной колонны и атмосферным воздухом, ухудшая тем самым процессы разделения углеводородного сырья на фракции. Поскольку котел-утилизатор и испарительная колонна являются самыми крупными элементами системы утилизации, выполнение их в виде отдельных узлов существенно увеличивает габариты системы.

Изобретение решает техническую задачу снижения тепловых потерь в системе утилизации теплоты отработавших газов, повышая эффективность утилизация теплоты, а также задачу уменьшения габаритов системы утилизации.

Это достигается тем, что в силовой установке, содержащей дизель, соединенный с электрическим генератором, бак для углеводородного сырья, магистраль подачи углеводородного сырья, теплообменник для мазута, баки для мазута и светлых топливных фракций, нагреватель (выполняющий те же функции, что и котел-утилизатор) и испарительную колонну, согласно изобретению испарительная колонна размещена внутри корпуса нагревателя, в пространстве между корпусом нагревателя и испарительной колонной расположен нагревательный элемент, соединенный с распылителем, размещенным внутри испарительной колонны, при этом газовпускной и газовыпускной патрубки нагревателя сообщены с полостью между корпусом нагревателя и испарительной колонной, а патрубки отвода светлых фракций и отвода мазута сообщены соответственно с верхней и нижней частями внутреннего пространства испарительной колонны, патрубок подвода углеводородного сырья сообщен с внутренним пространством нагревательного элемента, причем газовпускной и газовыпускной патрубки соединены соответственно с выпускным патрубком дизеля и выхлопной трубой, патрубки отвода светлых фракций и мазута соединены соответственно с охлаждающим теплообменником и теплообменником для мазута, а патрубок подвода углеводородного сырья соединен с магистралью подачи углеводородного сырья.

Расположение испарительной колонны внутри корпуса нагревателя позволяет существенно снизить тепловые и гидравлические потери, возникающие при токе нагретого до 300-330°С и частично испаренного углеводородного сырья между нагревателем и испарительной колонной, а также тепловые потери, связанные с охлаждением внешней поверхности испарительной колонны атмосферным воздухом. Кроме того, увеличивается эффективность утилизации теплоты отработавших газов за счет теплопередачи между отработавшими газами и разделяющимися внутри испарительной колонны фракциями углеводородного сырья. Также примерно на 25-40% снижаются габариты системы.

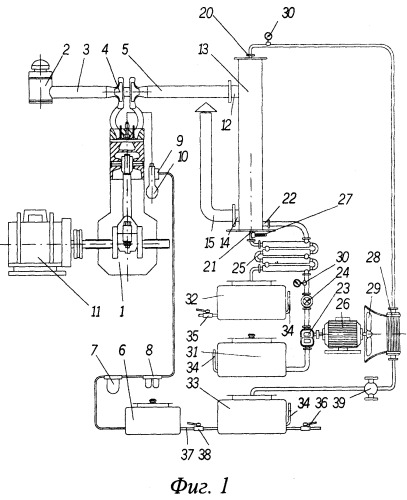

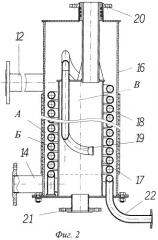

Сущность изобретения поясняется чертежами, где на фиг.1 дана принципиальная схема силовой установки с системой утилизации теплоты отработавших газов, на фиг.2 - чертеж нагревателя и колонны в разрезе.

Силовая установка (фиг.1) состоит из дизеля 1 с воздушным фильтром 2, впускным патрубком 3, турбокомпрессором 4, выпускным патрубком 5, топливным баком 6, топливными фильтрами грубой 7 и тонкой 8 очистки, топливоподкачивающим насосом 9, топливным насосом высокого давления 10. Дизель соединен с электрическим генератором 11. Выпускной патрубок 5 дизеля соединен с газовпускным патрубком 12 нагревателя 13. Газовыпускной патрубок 14 нагревателя соединен с выхлопной трубой 15.

Внутри корпуса 16 нагревателя расположена испарительная колонна 17. В полости А между корпусом 16 нагревателя и испарительной колонной 17 размещен нагревательный элемент 18, внутренняя полость Б которого соединена с распылителем 19, находящимся во внутренней полости В испарительной колонны 17. Газовпускной 12 и газовыпускной 14 патрубки нагревателя соединены с полостью А. Патрубок 20 отвода светлых фракций и патрубок 21 отвода мазута соединены соответственно с верхней и нижней частями внутренней полости В испарительной колонны.

Патрубок 22 подачи углеводородного сырья соединен с внутренней полостью Б нагревательного элемента 18 и с магистралью подачи углеводородного сырья, включающей насос 23 и вентиль регулирования расхода углеводородного сырья 24, а также полость для углеводородного сырья теплообменника 25 для мазута. Насос 23 соединен муфтой с валом электродвигателя 26. Измеритель 27 температуры установлен на патрубке 21 отвода мазута. Патрубок 20 отвода светлых фракций из колонны 17 соединен с охлаждающим теплообменником 28, имеющим воздушный вентилятор 29, установленный на валу электродвигателя 26. На трубопроводе, соединяющем патрубок 20 испарительной колонны 17 с охлаждающим теплообменником 28, и на трубопроводе подачи углеводородного сырья в теплообменник 25 для мазута установлены манометры 30. Патрубок 21 отвода мазута соединен с мазутной полостью теплообменника 25 для мазута. Силовая установка содержит также бак 31 для углеводородного сырья, бак 32 для мазута и бак 33 для светлых топливных фракций. Каждый бак имеет трубку 34 для контроля уровня жидкости в баке. Баки для мазута и светлых топливных фракций имеют сливные патрубки с кранами 35 и 36 соответственно. Бак 33 для светлых топливных фракций соединен с топливным баком 6 дизеля трубопроводом 37 с краном 38. На трубопроводе слива светлых топливных фракций в бак 33 для светлых топливных фракций имеется смотровое окно 39.

Работа установки осуществляется следующим образом. Углеводородное сырье из бака 31 насосом 23, привод которого осуществляется от электродвигателя 26, через вентиль 24 регулирования расхода углеводородного сырья поступает в полость углеводородного сырья теплообменника 25 для мазута, где происходит подогрев сырья за счет теплообмена с горячим мазутом. Далее углеводородное сырье подается в нагревательный элемент 18 нагревателя 13. Отработавшие газы дизеля 1 из выпускного патрубка 5 поступают в полость А нагревателя 13, омывают нагревательный элемент 18 снаружи и передают часть теплоты углеводородному сырью, температура которого повышается до требуемой величины. Далее отработавшие газы через патрубок 14 и выхлопную трубу 15 выпускаются в атмосферу. Из нагревательного элемента 18 сырье поступает в распылитель 19 и разбрызгивается в полости В испарительной колонны 17. Светлые топливные фракции превращаются в пар и поднимаются в верхнюю часть испарительной колонны, откуда отводятся в охлаждающий теплообменник 28, обдуваемый воздухом, который нагнетается вентилятором 29, приводимым в движение от электродвигателя 26. В охлаждающем теплообменнике 28 происходит конденсация паров светлых топливных фракций. После этого жидкие светлые топливные фракции подаются в бак 33 для светлых топливных фракций. Мазут стекает в нижнюю часть испарительной колонны 17 и поступает в мазутную полость теплообменника 25, где передает часть теплоты холодному углеводородному сырью. После этого охлажденный мазут сливается в бак 32 для мазута. Для контроля температуры и давления продуктов разделения углеводородного сырья, а также давления углеводородного сырья после насоса 23, предусмотрены измеритель 27 температуры и манометры 30. Контроль уровня углеводородного сырья и продуктов его переработки в баках осуществляется с помощью трубок 34. Для наблюдения за агрегатным состоянием светлых топливных фракций, поступающих в бак 33, предусмотрено смотровое окно 39. Поддержание температуры мазута на выходе из колонны на требуемом уровне на различных режимах работы дизеля осуществляется регулированием расхода углеводородного сырья вентилем 24. При понижении температуры отработавших газов дизеля силовой установки ниже уровня, обеспечивающего подогрев углеводородного сырья до требуемой температуры, вентиль 24 регулирования расхода углеводородного сырья закрывается.

Отбор готовых продуктов из баков осуществляется по сливным патрубкам с кранами 35 на баке 32 для мазута и 36 на баке 33 для светлых топливных фракций.

При необходимости пополнения запаса топлива в топливном баке 6 дизеля 1 кран 38 переводится в открытое положение и светлые топливные фракции из бака 33 по трубопроводу 37 перетекают в топливный бак 6 дизеля, что позволяет использовать их в качестве топлива для дизеля.

Приведенная конструкция силовой установки с системой утилизации теплоты отработавших газов создает оптимальные условия для реализации процессов нагрева углеводородного сырья и его разделения на фракции, повышая тем самым эффективность утилизации теплоты отработавших газов, а также значительно снижая габариты системы утилизации.

Изобретение может быть применено в силовых установках, оснащенных системами утилизации теплоты отработавших газов, для повышения эффективности работы систем утилизации и существенного снижения их габаритов.

Силовая установка, содержащая дизель, соединенный с электрическим генератором, бак для углеводородного сырья, магистраль подачи углеводородного сырья, теплообменник для мазута, баки для мазута и светлых топливных фракций, нагреватель и испарительную колонну, отличающаяся тем, что испарительная колонна размещена внутри корпуса нагревателя, в пространстве между корпусом нагревателя и испарительной колонной расположен нагревательный элемент, соединенный с распылителем, размещенным внутри испарительной колонны, при этом газовпускной и газовыпускной патрубки нагревателя сообщены с полостью между корпусом нагревателя и испарительной колонной, а патрубки отвода светлых фракций и отвода мазута сообщены соответственно с верхней и нижней частями внутреннего пространства испарительной колонны, патрубок подвода углеводородного сырья сообщен с внутренним пространством нагревательного элемента, причем газовпускной и газовыпускной патрубки соединены соответственно с выпускным патрубком дизеля и выхлопной трубой, патрубки отвода светлых фракций и мазута соединены соответственно с охлаждающим теплообменником и теплообменником для мазута, а патрубок подвода углеводородного сырья соединен с магистралью подачи углеводородного сырья.