Способ изготовления тепловыделяющей сборки ядерного реактора

Иллюстрации

Показать всеИзобретение относится к ядерной энергетике, а именно к способу изготовления тепловыделяющей сборки ядерного реактора. Техническим результатом является повышение качества формы и внешнего вида ячеек дистанционирующей решетки, точности их геометрических размеров, минимизации напряжений при сборке тепловыделяющей сборки и вводе в ячейки дистанционирующих решеток тепловыделяющих элементов, повышение качества и надежности эксплуатации тепловыделяющих сборок в ядерном реакторе. По фактическому значению толщины стенки трубки и соответственно заготовок ячеек осуществляют подбор пресс-инструмента по формуле S матрицы = К пружинения (S ячейки - 2S стенки заготовки), заготовки и ячейки обезжиривают, промывают и сушат, укладывают в кондуктор, осуществляют сжатие ячеек, сварку роботом, который координаты сварных ячеек рассчитывает, дистанционирующую решетку оксидируют, подвергают контролю путем освещения лазерным лучом и отбраковывают, а сборку тепловыделяющей сборки осуществляют без лакопокраски и без расширительных наконечников. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к ядерной энергетике и может быть использовано при изготовлении тепловыделяющей сборки ядерного реактора.

Известен способ изготовления тепловыделяющей сборки ядерного реактора, включающий изготовление тепловыделяющих элементов, каналов направляющих, центральной трубы, опорной нижней решетки, хвостовика, дистанционирующих решеток, головки и сборки всех комплектующих в тепловыделяющую сборку (см. Б.А.Дементьев. Ядерные энергетические реакторы. М.: Энергоатомиздат. 1990 г., стр.42-44). В описании приведена конструкция тепловыделяющего элемента (см. там же стр.42, рис.2.12), конструкции дистанционирующей решетки, опорной нижней решетки и тепловыделяющей сборки реактора (см. там же стр.44, рис.2.13), однако способ изготовления комплектующих и в целом тепловыделяющей сборки охарактеризованы не полностью.

Известен способ изготовления тепловыделяющей сборки ядерного реактора, включающий изготовление тепловыделяющих элементов, каналов направляющих, центральной трубы, опорной нижней решетки, дистанционирующих решеток, головки, хвостовика и сборки всех комплектующих в тепловыделяющую сборку (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. Книга 1 под ред. Ф.Г. Решетникова - М.: Энергоатомиздат, 1995 г., стр.183-186). В описании приведены основные характеристики тепловыделяющей сборки ядерного реактора (см. там же стр.184, таблица 7.1. и конструкция тепловыделяющей сборки, рис.7, 1 стр.186), однако способ изготовления тепловыделяющей сборки ядерного реактора охарактеризован не полностью.

Известен способ изготовления тепловыделяющей сборки ядерного реактора, включающий изготовление тепловыделяющих элементов, каналов направляющих, центральной трубы, опорной нижней решетки, дистанционирующих решеток, головки, хвостовика и сборки всех комплектующих в тепловыделяющую сборку (см. патент Российской Федерации 2140674, МПК 6 G 21 C 21/02 от 03.03.1998, опубл. 27.10.1999 “Способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие кассеты”).

В описании патента наиболее полно изложены способ изготовления тепловыделяющих элементов и способ их сборки в ячейки дистанционирующих решеток тепловыделяющей сборки с применением смазок и съемных наконечников для расширения ячеек (по описанию кассеты), однако в описании патента не раскрыт способ изготовления дистанционирующих решеток тепловыделяющей сборки, которые оказывают весьма существенное влияние на качество сборки тепловыделяющей сборки.

Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления тепловыделяющей сборки ядерного реактора, включающий предварительный набор и точечную сварку ячеек между собой с образованием поля фигурных ячеек, точечную сварку составных частей обода между собой и к периферийным ячейкам с образованием дистанционирующей решетки с отбойниками теплоносителя, закрепление дистанционирующих решеток на трубчатых каналах каркаса, ввод в фигурные ячейки дистанционирующих решеток пучка тепловыделяющих элементов с закреплением их нижних заглушек в опорной нижней решетке, закрепление к нижней решетке хвостовика и к трубчатым каналам головки (см. Патент Российской Федерации 2163036, МПК 7 G 21 C 3/34, 21/00 от 05.04.1999, опубл. 10.02.2001 “Тепловыделяющая сборка ядерного реактора”).

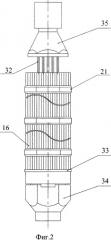

Известно, что тонкостенные трубки из циркония, из которых изготавливаются заготовки для фигурных ячеек, имеют колебания по толщине стенок, что естественно приводит к изготовлению разностенных фигурных ячеек с большей или меньшей вписанной окружностью. При прослабленной сборке тепловыделяющих элементов в ячейки дистанционирующей решетки из-за вибрации - “фреттинг” коррозии в ядерном реакторе возможно саморазрушение оболочки тепловыделяющего элемента, а при сборке с усиленным натягом тепловыделяющих элементов в ячейки дистанционирующей решетки возможно повреждение оболочки из циркониевого сплава и разгерметизация оболочки тепловыделяющего элемента из-за язвенной коррозии в месте задира циркониевой оболочки, т.к. цирконий обладает таким свойством. Способ-прототип не решает задачи по повышению качества формы и внешнего вида ячеек, точности их геометрических размеров, минимизации напряжений при сборке тепловыделяющей сборки и вводе в ячейки дистанционирующих решеток тепловыделяющих элементов.

У изготовленных ячеек качество, форма, внешний вид, точность их геометрических размеров и дистанционирующей решетки в ободе зависят от толщины стенки тонкостенной трубки. Толщину стенки тонкостенной трубки можно замерить только по торцам, однако этот замер не показателен из-за пресс-утяжин концов тонкостенных трубок после их прессования. Неопределенность в определении толщины тонкостенной трубки вызовет неопределенность в подборе штамповочного инструмента, что при штамповке ячеек повысит напряжения в готовой ячейке и возможную деформацию при сборе тепловыделяющей сборки и ее собираемости.

При резке тонкостенных циркониевых трубок на заготовки ячеек возможно сминание заготовок, снижающее выход годных ячеек и образование на них заусенцев, которые при штамповке ячеек из заготовок снизят выход годных ячеек и вызовут задиры на тепловыделяющих элементах при сборке тепловыделяющей сборки.

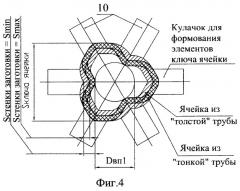

При штамповке трубчатых заготовок для формообразования ячеек используют профилированную матрицу, кулачки для наружного радиального формования, подпружиненный прижим для осевой подачи заготовки на профилированную матрицу, конусный элемент передачи осевого усилия на кулачки и штамповый блок.

При осевой подаче заготовки на матрицу возможна деформация торца заготовки в месте контакта с прижимом в случаях использования заготовки с заусенцами и с утолщенной стенкой. При этом возрастает усилие размещения заготовки на матрицу, происходит налипание металла заготовки на матрицу, приводящие к браку и необходимости частых остановок для зачистки инструмента.

Даже при штамповке ячейки из заготовки с утолщенной стенкой без заусенцев в результате большого осевого усилия и трения между заготовкой и матрицей на торце заготовки образуется заусенец со стороны прижима.

Выполнению ячейки в заданный размер “под ключ” и вписанной в ней окружности под тепловыделяющий элемент мешает еще один фактор - пружинение металла ячейки, что влечет за собой изменение формы ячейки.

В процессе резки тонкостенной трубки на заготовки на последних остаются следы смазки и стружка, которые в процессе штамповки ячеек могут перевести ячейки в брак. В процессе штамповки ячеек на последних остаются следы смазки, применяемой при штамповке ячеек, что не исключает брака по сварке ячеек между собой.

Ячейка после штамповки представляет фигурный элемент, у которого грани трех углов имеют раствор 120°, имеющие между углами во внутрь ячейки выступы, вписанная окружность между которыми соответствует диаметру тепловыделяющего элемента, введенному в ячейку с натягом.

Как уже указывалось, выполнению ячейки в заданный размер “под ключ” и вписанной в нее окружности мешает фактор - пружинение металла ячейки, что влечет за собой изменение формы ячейки после штампа.

При этом не исключено изменение углов ячейки более 120°, что при предварительном наборе ячеек с образованием гексагонального поля ячеек под дистанционирующую решетку плотного контакта граней ячейки с гранями соседних ячеек не достигается и соответственно при точечной сварке ячеек между собой возможен прожог граней ячеек.

При зажиме поля ячеек в гексагональном кондукторе перед их точечной сваркой в размер дистанционирующей решетки неплотности контакта между гранями ячеек исчезнут, но при этом при зажиме и возврате углов граней с большего угла между гранями ячеек на заданный угол 120° диаметр вписанной окружности между выступами ячейки увеличивается за счет смещения выступов ячейки во внешнюю сторону ячейки, что создает предпосылку размещения тепловыделяющего элемента в ячейке с прослаблением и его фреттинг-коррозии при вибрации в ядерном реакторе. При зажиме в кондукторе поля ячеек перед их точечной сваркой между собой не исключено изменение ключа ячеек и соответственно межъячеечного шага, требующего изменения координат сварных точек, и, кроме того, при точечной сварке возникают внутренние напряжения в ячейках, не исключающие деформацию и перекос ячеек в дистанционирующей решетке и повреждений поверхности тепловыделяющих элементов при их запрессовке в ячейки дистанционирующих решеток при сборке тепловыделяющей сборки. Визуально выявить конструктивные отклонения в дистанционирующей решетке невозможно.

Согласно описанию патента 2163036 тепловыделяющую сборку изготавливают путем ввода пучка тепловыделяющих элементов в ячейки дистанционирующих решеток с закреплением их нижних заглушек в нижней решетке.

Тепловыделяющие элементы имеют оболочку из сплава циркония, и дистанционирующие решетки имеют ячейки, изготовленные также из сплава циркония. Известно, что цирконий и его сплавы имеют склонность к схватыванию с образованием задиров (см. “Металлургия циркония”. Перевод с английского. Под ред. Г.А.Меерсона и Ю.В.Гагаринского. Издательство иностранной литературы. М., 1959 г., стр.298).

Склонность циркония к схватыванию между собой появляется при запрессовке тепловыделяющих элементов в ячейки дистанционирующих решеток при сборке тепловыделяющей сборки, что приводит к язвенной коррозии и возможному разрушению как оболочек тепловыделяющих элементов, так и дистанционирующих решеток.

Технической задачей изобретения является повышение качества формы и внешнего вида ячеек дистанционирующей решетки, точности их геометрических размеров, минимизации напряжений при сборке тепловыделяющей сборки и вводе в ячейки дистанционирующих решеток тепловыделяющих элементов, повышение качества и надежности эксплуатации тепловыделяющих сборок в ядерном реакторе.

Эта техническая задача решается тем, что в способе изготовления тепловыделяющей сборки ядерного реактора, включающем предварительный набор и точечную сварку циркониевых ячеек между собой с образованием поля фигурных ячеек, точечную сварку составных частей обода между собой и к периферийным ячейкам с образованием дистанционирующей решетки с отбойниками теплоносителя, закрепление дистанционирующих решеток на трубчатых каналах каркаса, ввод в фигурные ячейки закреплением их нижних заглушек в опорной нижней решетке, закрепление к нижней решетке хвостовика и к трубчатым каналам сверху головки;

согласно изобретению определяют фактическое значение средней расчетной толщины стенки тонкостенной трубки из циркониевого сплава, осуществляют резку трубчатых заготовок в размер по высоте ячеек без заусенцев по торцам с применением при резке смазки, обезжиривают, промывают и сушат трубчатые заготовки в среде горячего воздуха, в зависимости от толщины стенок трубчатых заготовок осуществляют подбор профилированной матрицы с кулачками для наружного радиального формования, подпружиненным прижимом для осевой подачи трубчатой заготовки на профилированную матрицу, конусным элементом передачи осевого усилия на кулачки и штамповочным блоком по формуле:

S матрицы = К пружинения (S ячейки – 2S стенки заготовки),

где S матрицы - размер “под ключ” матрицы,

К пружинения - коэффициент пружинения циркония,

S ячейки - размер “под ключ” ячейки,

S стенки заготовки - толщина стенки заготовки,

штамповку трубчатой заготовки в ячейку проводят с применением смазки по минимальному допуску вписанной окружности под тепловыделяющий элемент в ячейку с учетом коэффициента пружинения циркониевого сплава стенок, трубчатой заготовки, после чего штампованные ячейки обезжиривают, промывают и сушат в среде горячего воздуха и укладывают в гексагональном кондукторе, где их зажимают и придают общую форму дистанционирующей решетки, при этом при сжатии ячеек последние плотно прилегают гранями углов ячеек одна к другому, их диаметры вписанных окружностей в ячейках под тепловыделяющие элементы приобретают размеры диаметров, близких диаметрам тепловыделяющих элементов, при точечной сварке ячеек одна к другой и периферийных ячеек к составным частям обода используют сварочный робот, который координаты сварных точек рассчитывает автоматически в зависимости от заданного межъячеечного шага и количества ячеек, при этом после перемещения в первую точку сварки сварочный робот ощупывается для нахождения действительных координат и рассчитывает приращение базовых координат сварной точки, и в следующую сварную точку перемещается с учетом рассчитанного приращения, дистанционирующие решетки подвергают оксидированию с образованием на поверхности ячеек защитной окисной пленки с одновременным отжигом для снятия внутренних напряжений, все ячейки дистанционирующей решетки подвергают контролю путем освещения лазерным лучом, с регистрацией полученного изображения с последующей обработкой с определением формы, геометрических параметров и выявлением ячеек с отклонением от требований, предъявляемых к дистанционирующим решеткам, в дистанционирующие решетки после их оксидирования и закрепления на трубчатых каналах в каркасе тепловыделяющие элементы вводят без применения покрытия их поливиниловым лаком, смазками и съемных наконечников для расширения ячеек.

Другими отличиями являются:

- резка со смазкой тонкостенной трубки на трубчатые заготовки ячеек без заусенцев с применением роликовой резки;

- обезжиривание в моющем растворе при 80-90°С, промывка в воде при 80-90°C и сушка горячим воздухом при 90-100°С трубчатых заготовок;

- обезжиривание в моющем растворе при 80-90°С, промывка в воде при 80-90°С и сушка горячим воздухом при 90-100°C штампованных ячеек;

- оксидирование циркониевых дистанционирующих решеток проводят на воздухе при 480-520°С.

Выполнение заготовок из циркониевого сплава без заусенцев позволит исключить получение брака ячеек при их штамповке и задиры тепловыделяющих элементов при их запрессовке в ячейки дистанционирующих решеток при сборке тепловыделяющей сборки.

В процессе обезжиривания заготовок с них будут удалены следы опилок, которые при штамповке ячеек могли привести к выводу из строя штампа и к браку ячеек.

Подбор профилированной матрицы и пресс-штампа в целом в зависимости от толщины стенок трубчатых заготовок позволит повысить качество формы и внешнего вида ячеек, а штамповка ячеек с учетом пружинения циркониевого сплава стенок позволит в кондукторе перед сваркой ячеек достичь диаметров вписанных окружностей в ячейках под тепловыделяющие элементы, близких диаметрам тепловыделяющих элементов, что позволит снизить усилия запрессовки тепловыделяющих элементов в ячейки дистанционирующих решеток при сборке тепловыделяющей сборки, а оксидирование дистанционирующих решеток исключит эффект схватывания циркония по цирконию за счет повышения твердости поверхности ячеек и позволит осуществлять сборку тепловыделяющей сборки без применения съемных наконечников, смазок, лакопокраски тепловыделяющих элементов, и не потребуется операция удаления смазки, лаков с поверхности собранной тепловыделяющей сборки.

Обезжиривание с промывкой и сушкой ячеек перед их точечной сваркой позволит получить качественную точечную сварку ячеек и ободов к ним.

Использование сварочного робота с автоматическим расчетом координат сварных точек в зависимости от межъячеечного шага и количества ячеек позволит повысить качество изготовления дистанционирующих решеток. Контроль всех ячеек дистанционирующих решеток лазерным лучом с регистрацией полученного изображения позволит выявить все дефекты дистанционирующей решетки, отбраковать их, внести исправления перед сборкой тепловыделяющей сборки.

В целом предложенный способ позволяет решить поставленную техническую задачу. Все параметры способа оптимальны и любое отклонение в большую или меньшую сторону не позволит решить поставленную техническую задачу.

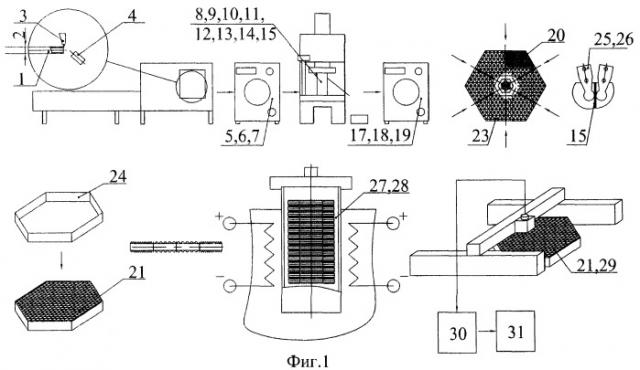

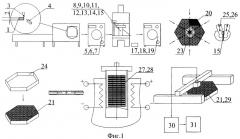

На чертежах представлен способ изготовления тепловыделяющей сборки ядерного реактора, где:

- на фиг.1 - технологическая схема изготовления тепловыделяющей сборки;

- на фиг.2 - тепловыделяющая сборка ядерного реактора;

- на фиг.3 - изменение вписанного диаметра в ячейку в зависимости от толщины стенки трубы;

- на фиг.4 - изменение формы ячейки в зависимости от толщины стенки трубы;

- на фиг.5 - фрагмент ячеек:

а) в момент сборки поля ячеек;

b) в момент зажима поля ячеек в кондукторе.

Пример осуществления способа изготовления тепловыделяющей сборки ядерного реактора. Трубку 1 из сплава циркония с 1-2,5% ниобия подвергают измерению 2 фактического значения средней расчетной толщины ее стенки Scт, резке 3 роликами на трубчатые заготовки 4 без заусенцев с применением при резке смазки с последующим обезжириванием 5 в моющем растворе при 80-90°С, промывкой 6 в горячей воде при 80-90°С и сушкой 7 горячим воздухом при 90-100°С. В зависимости от толщины стенок Scт трубчатых заготовок 4 осуществляют подборку 8 профилированной матрицы 9 с кулачками 10 для наружного радиального формования, с прижимом 11 для осевой подачи трубчатой заготовки 4 на профилированную матрицу 9, с конусным элементом 12 передачи осевого усилия на кулачки 10 и штамповочным блоком 13 по формуле:

S матрицы = К пружинения (S ячейки - 2S стенки заготовки),

где S матрицы - размер “под ключ” матрицы,

К пружинения - коэффициент пружинения циркония,

S ячейки - размер “под ключ” ячейки,

S стенки заготовки - толщина стенки заготовки.

Штамповку 14 трубчатой заготовки 4 в ячейку 15 проводят с применением смазки по минимальному допуску вписанной окружности Двп под тепловыделяющий элемент 16 в ячейку 15 с учетом коэффициента пружинения Кпр циркониевого сплава ячеек, после чего штампованные ячейки 15 подвергают обезжириванию 17 в моющем растворе при 80-90°С, промывке 18 при 80-90°С и сушке 19 при 90-100°С.

Ячейки 15 укладывают в гексагональный кондуктор 20, образуют поле ячеек 15, зажимают и придают общую форму дистанционирующей решетки 21. За счет сжатия ячеек 15 и плотного прилегания граней 22, углов ячеек 15 одна к другой, диаметры вписанных окружностей Двп в ячейках 15 под тепловыделяющие элементы 16 приобретают размер диаметров, близких диаметрам тепловыделяющих элементов 16.

Точечную сварку 23 ячеек 15 одна к другой и периферийных ячеек 15 к составным частям обода 24 с отбойниками осуществляют сварочным роботом 25, который координаты сварных точек рассчитывает 26 автоматически в зависимости от заданного межъячеечного шага и количества ячеек 15, при этом после перемещения в первую точку сварки сварочный робот 25 ощупывается для нахождения действительных координат и рассчитывает приращение базовых координат сварной точки, и в следующую сварную точку перемещается с учетом рассчитанного приращения. Дистанционирующие решетки 21 после точечной сварки 23 ячеек 15 и составных частей обода 24 подвергают оксидированию 27 с образованием на поверхности ячеек 15 защитной окисной пленки при 480-520°С на воздухе с одновременным отжигом 28 для снятия внутренних напряжений. Все ячейки 15 дистанционирующей решетки 21 подвергают контролю 29 путем освещения лазерным лучом с регистрацией 30 полученного изображения с последующей обработкой 31 с определением формы и геометрических параметров 14 и выявлением ячеек 15 с отклонением от требований, предъявляемых к дистанционирующим решеткам 21.

Дистанционирующие решетки 21 закрепляют в каркасе на трубчатых каналах 32 с закреплением опорной нижней решетки 33 и в ячейки 15 вводят тепловыделяющие элементы 16 с закреплением их нижних заглушек в нижней решетке 33.

К нижней опорной решетке 33 закрепляют хвостовик 34, а к трубчатым каналам 32 сверху закрепляют головку 35.

Способ опробован в производственных условиях и получен положительный результат.

Все параметры способа оптимальны и любое отклонение в большую или меньшую сторону не решит поставленной технической задачи.

1. Способ изготовления тепловыделяющей сборки ядерного реактора, включающий предварительный набор и точечную сварку циркониевых ячеек между собой с образованием поля фигурных ячеек, точечную сварку составных частей обода между собой и к периферийным ячейкам с образованием дистанционирующей решетки с отбойниками теплоносителя, закрепление дистанционирующих решеток на трубчатых каналах каркаса, ввод в фигурные ячейки дистанционирующих решеток пучка тепловыделяющих элементов с закреплением их нижних заглушек в опорной нижней решетке, закрепление к нижней решетке хвостовика, а к трубчатым каналам сверху головки, отличающийся тем, что определяют фактическое значение средней расчетной толщины стенки тонкостенной трубки из циркониевого сплава, осуществляют резку трубчатых заготовок в размер по высоте ячеек без заусенцев по торцам с применением при резке смазки, обезжиривают, промывают и сушат трубчатые заготовки в среде горячего воздуха, в зависимости от толщины стенок трубчатых заготовок осуществляют подбор профилированной матрицы с кулачками для наружного радиального формования, с подпружиненным прижимом для осевой подачи трубчатой заготовки на профилированную матрицу с конусным элементом передачи осевого усилия на кулачки и штамповочным блоком по формуле:

S матрицы = К пружинения (S ячейки - 2S стенки заготовки),

где S матрицы - размер “под ключ” матрицы,

К пружинения - коэффициент пружинения циркония,

S ячейки - размер “под ключ” ячейки,

S стенки заготовки - толщина стенки заготовки,

штамповку трубчатой заготовки в ячейку проводят с применением смазки по минимальному допуску вписанной окружности под тепловыделяющий элемент в ячейку с учетом коэффициента пружинения циркониевого сплава трубчатой заготовки стенок, после чего штампованные ячейки обезжиривают, промывают и сушат в среде горячего воздуха и укладывают в гексагональном кондукторе, где их зажимают и придают общую форму дистанционирующей решетки, при этом при сжатии ячеек последние плотно прилегают гранями углов ячеек одна к другой, их диаметры вписанных окружностей в ячейках под тепловыделяющие элементы приобретают размеры диаметров, близких диаметрам тепловыделяющих элементов, при точечной сварке ячеек одна к другой и периферийных ячеек к составным частям обода используют сварочный робот, который координаты сварных точек рассчитывает автоматически в зависимости от заданного межъячеечного шага и количества ячеек, при этом после перемещения в первую точку сварки сварочный робот ощупывается для нахождения действительных координат и рассчитывает приращение базовых координат сварной точки и в следующую сварную точку перемещается с учетом рассчитанного приращения, дистанционирующие решетки подвергают оксидированию с образованием на поверхности ячеек защитной окисной пленки с одновременным отжигом для снятия внутренних напряжений, все ячейки дистанционирующей решетки подвергают контролю путем освещения лазерным лучом с регистрацией полученного изображения с последующей обработкой с определением формы, геометрических параметров и выявлением ячеек с отклонением от требований, предъявляемым к дистанционирующим решеткам, в дистанционирующие решетки после их оксидирования и закрепления на трубчатых каналах в каркасе тепловыделяющие элементы вводят без применения покрытия их поливиниловым лаком, смазками и расширительных наконечников.

2. Способ по п.1, отличающийся тем, что резку со смазкой тонкостенной трубки на трубчатые заготовки ячеек без заусенцев осуществляют роликами.

3. Способ по п.1 или 2, отличающийся тем, что обезжиривание трубчатых заготовок осуществляют в моющем растворе при 80-90°С, промывку в воде при 80-90°С, а сушку горячим воздухом при 90-100°С.

4. Способ по п.1, отличающийся тем, что обезжиривание ячеек после их штамповки осуществляют в моющем растворе при 80-90°С, промывку в воде при 80-90°С, а сушку горячим воздухом при 90-100°С.

5. Способ по п.1, отличающийся тем, что оксидирование циркониевых дистанционирующих решеток проводят на воздухе при 480-520°С.