Линия изготовления таблетированного топлива для тепловыделяющих элементов

Иллюстрации

Показать всеИзобретение относится к атомной промышленности. Агрегаты изготовления таблетированного топлива снабжены газоочистной системой, где для грубой очистки использован циклон с завихрителем с цилиндрическим корпусом с обратной конусностью, расширяющейся к нижней части, соединенной с большим основанием конусного бункера, внутри которого размещен пылеулавливатель. Технический результат - обеспечивается защита персонала от внутреннего облучения и снижение потерь радиоактивного сырья. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива - таблеток - из диоксида урана UO2 для тепловыделяющих элементов (ТВЭЛ) ядерных реакторов.

Известно получение таблетированного ядерного топлива путем подготовки порошков смешением порошка со связующим, предварительного уплотнения, грануляции и подготовки гранул для прессования и спекания (см. Патент США № 4436677, кл. G 21 с 21/00, 1982 г.).

Недостатком является большое количество пылящих операций при подготовке порошка, уплотнения, прессования, грануляции, что приводит к серьезным затруднениям при изготовлении ядерного топлива с точки зрения экологии и потерям через вентиляцию. Потери через вентиляцию ведут к загрязнению радиоактивной пылью воздушной среды, что создает угрозу здоровью населению. В патенте не раскрыта система газоочистки от радиоактивной пыли. Известно изготовление таблетированного топлива для тепловыделяющих элементов смешением с сухим связующим, прессованием и удалением связующего со спеканием в газообразной восстановительной среде (см. Патент GB № 2320800 от 01.07.98 г., МКИ G 21 с 3/62, 50 с.). Недостатком является большое количество пылящих операций при подготовке порошка, уплотнения, прессования, грануляции, измельчения, что ведет к повышению экологической опасности производства из-за пыления. В патенте не раскрыта система газоочистки от радиоактивной пыли.

Известна линия изготовления таблетированного топлива для тепловыделяющих элементов, включающая:

- агрегат смешения порошков диоксида урана UO2 с сухим связующим,

- агрегат прессования таблеток из смеси порошков диоксида урана UO2, сухого связующего и оксида урана U3O8,

- агрегат спекания таблеток в виде печи тоннельного типа в восстановительной среде с продвижением лодочек с таблетками через три температурные зоны,

- агрегат мокрого шлифования поверхности таблеток и агрегат их сушки (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Под редакцией Ф.Г.Решетникова. М.: Энергоатомиздат, 1995 г. Книга 1, стр.93-95, 98-99, 101-102).

В процессе изготовления таблетированного топлива неизбежно получение брака таблеток, который необходимо перерабатывать. В линии-прототипе этот агрегат отсутствует. В линии не раскрыта система газоочистки от радиоактивной пыли, а отсутствие газоочистки как таковой создает угрозу здоровью персоналу.

Наиболее близкой по технической сущности и достигаемому эффекту является линия изготовления таблетированного топлива для тепловыделяющих элементов, включающая:

- агрегат смешения порошков диоксида UO2, оксида U3O8 и сухого связующего,

- агрегат прессования таблеток,

- агрегат спекания таблеток в восстановительной среде,

- агрегат мокрого шлифования таблеток,

- агрегат сушки таблеток,

- агрегат окисления брака таблеток в горячей газообразной окислительной среде до оксида U3O8 и транспортные средства проводки продукции с агрегата на агрегат (см. Патент Российской Федерации RU 2158030, МПК 7 G 21 c 3/62, 21/10 от 18.11.1998 г., опубл. 20.10.2000 г. Способ изготовления таблетированного топлива для тепловыделяющих элементов и устройство для его осуществления). В линии не раскрыта система газоочистки от радиоактивной пыли, а ее отсутствие создает угрозу здоровью как персоналу, так и населению.

Известно, что уран является α-активным материалом, обладающим высокой степенью радиотоксичности. Если частицы попадают внутрь организма, то они быстро поглощаются и, оставаясь там в течение длительного времени, облучают ткани человека, вызывая их разрушение (внутреннее облучение) и заболевание лучевой лейкопенией (см. А.С.Займовский, В.В.Калашников, И.С.Головнин. Тепловыделяющие элементы атомных реакторов. М.: Государственное издательство литературы в области атомной науки и техники. 1962 г., стр. 329-330).

Технической задачей является защита персонала от внутреннего облучения и снижение потерь радиоактивного сырья за счет его улавливания.

Эта техническая задача решается тем, что в линии изготовления таблетированного топлива для тепловыделяющих элементов, включающей:

- агрегат смешения порошков диоксида UO2, оксида U3O8 и сухого связующего;

- агрегат прессования таблеток;

- агрегат спекания таблеток в восстановительной среде;

- агрегат мокрого шлифования таблеток;

- агрегат сушки таблеток;

- агрегат окисления брака таблеток в горячей газообразной окислительной среде до порошка оксида U3O8 и транспортные средства проводки продукции с агрегата на агрегат,

согласно изобретению агрегаты смешения порошков диоксида UO2, оксида U3O8 с сухим связующим, прессования таблеток, шлифования таблеток, их сушки и окисления брака таблеток до порошка оксида U3O8 снабжены газоочистной системой, включающей грубую, среднюю и тонкую очистку от радиоактивной пыли отходящих газов из перечисленных выше агрегатов, при этом газоочистная система грубой очистки выполнена в виде циклона с завихрителем на первой выхлопной трубе, с цилиндроконическим корпусом с обратной конусностью, расширяющейся к нижней части, соединенной с большим основанием конусного бункера, внутри которого соосно ему и циклону с зазорами на кронштейнах размещен пылеулавливатель, выполненный из совмещенных большими основаниями конусных частей, где верхняя конусная часть имеет вторую выхлопную трубу и скаты, а основание днища нижней конусной части выполнено глухим со вторыми скатами и на стенках конусной нижней части непосредственно над основанием днища по образующей выполнены тангенциально расположенные отверстия, газоочистная система средней очистки сообщена с улиткой циклона и выполнена в виде бункера и рукавных фильтров в нем с механизмом их встряхивания, а газоочистная система тонкой очистки сообщена с одной стороны с выхлопной трубой рукавных фильтров, а с другой - с вентилятором и выполнена из сменных фильтров из тонковолокнистой ткани.

Другим отличием является то, что завихритель на первой выхлопной трубе расположен на некотором расстоянии от нижнего торца выхлопной трубы в зоне конусного уширения корпуса и выполнен в виде конуса с уширением к нижней части корпуса.

Вторая выхлопная труба имеет диаметр меньше диаметра первой выхлопной трубы.

В качестве тонковолокнистой ткани использована ткань ФПП (фильтровальное полотно Петрянова).

Предложенная линия изготовления таблетированного топлива для тепловыделяющих элементов с использованием предложенной газоочистной системы от радиоактивной пыли позволит на стадии грубой очистки очистить отходящие газы на 80-88%, на стадии средней очистки на рукавных фильтрах очистить на 10-18% и на стадии тонкой очистки на фильтрах очистить остальные 2%.

Такая газоочистная система с максимальным улавливанием радиоактивной пыли в циклоне также позволит увеличить срок службы как рукавных фильтров, так и фильтров на ткани ФПП, т.е. увеличится срок службы до их наполнения, соответственно снизится их расход и уменьшится количество таких фильтров, поступаемых на извлечение из них урана.

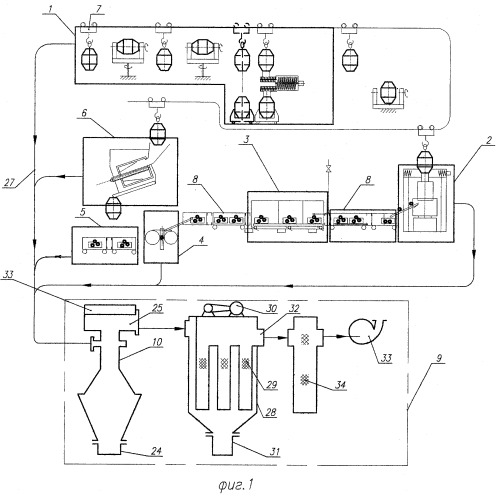

На чертежах представлена:

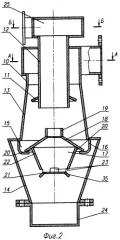

Фиг.1 - линия изготовления таблетированного топлива для тепловыделяющих элементов; Фиг.2 - циклон грубой очистки;

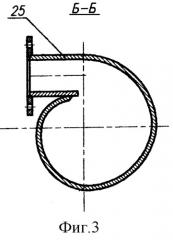

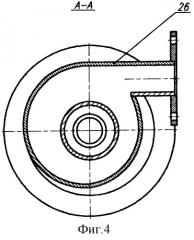

Фиг.3 - улитка выхлопной трубы циклона грубой очистки, разрез Б-Б;

Фиг.4 - циклон грубой очистки, разрез А-А.

Линия изготовления таблетированного топлива для тепловыделяющих элементов включает агрегат 1 смешения порошков диоксида урана UO2, оксида урана U3O8 и сухого связующего (показано пунктирной линией), агрегат 2 прессования таблеток, агрегат 3 спекания таблеток в восстановительной среде, агрегат 4 мокрого шлифования таблеток, агрегат 5 сушки таблеток, агрегат 6 окисления брака таблеток в горячей газообразной окислительной среде до порошка оксида урана U3O8, транспортные средства 7, 8 проводки продукции с агрегата на агрегат.

Агрегаты смешения 1 порошков диоксида урана UO2, оксида урана U3O8 с сухим связующим, прессования 2 таблеток, шлифования 4 таблеток после спекания 3 и окисления 6 брака таблеток до порошка оксида урана U3O8 снабжены газоочистной системой 9, включающей грубую, среднюю и тонкую очистку от радиоактивной пыли отходящих газов из перечисленных выше агрегатов. Газоочистная система грубой очистки выполнена в виде циклона 10 с завихрителем 11 на первой выхлопной трубе 12, с цилиндроконическим корпусом с обратной конусностью 13, расширяющейся к нижней части, соединенным с большим основанием конусного бункера 14, внутри которого соосно ему и циклону 10 с зазорами 15 на кронштейнах 16 размещен пылеулавливатель 17, выполненный из совмещенных большими основаниями конусных частей, где верхняя конусная часть 18 имеет вторую выхлопную трубу 19 и скаты 20, а основание днища 21 нижней конусной части 22 выполнено глухим и на стенках конусной нижней части 22 по образующей выполнены тангенциально расположенные отверстия 23.

К нижней части конусного бункера 14 закреплен съемный сборник 24. В верхней части выхлопная труба 12 снабжена улиткой 25, а циклон 10 в верхней части снабжен второй улиткой 26, сообщенной с агрегатами 1, 2, 4, 6 воздуховодами 27.

Газоочистная система средней очистки сообщена с улиткой 25 циклона 10 и выполнена в виде бункера 28 и рукавных фильтров 29 в нем с механизмом 30 их встряхивания. В нижней части бункер 28 снабжен съемным сборником 31.

Газоочистная система тонкой очистки сообщена с одной стороны с выхлопной трубой 32 рукавных фильтров 29, а с другой с вентилятором 33 и выполнена из сменных фильтров 34 из тонковолокнистой ткани ФПП (фильтровальное полотно Петрянова). Завихритель 11 на первой выхлопной трубе 12 расположен на некотором расстоянии от нижнего торца выхлопной трубы, равным 1/4-1/5 диаметра Д выхлопной трубы 12, в зоне корпуса 13 с обратной конусностью (уширение корпуса) и выполнен в виде конуса с уширением к нижней части корпуса. Вторая выхлопная труба 19 имеет диаметр меньше на 1/3-1/4 диаметра первой выхлопной трубы 12. В качестве тонковолокнистой ткани для фильтра 34 тонкой очистки использована ткань ФПП (фильтровальное полотно Петрянова). Глухое днище 21 пылеулавливателя 17 снабжено вторыми скатами 35. В газоочистной системе 9 предусмотрен вентилятор 33, который устанавливается соосно улитке 25 для улучшения газоотсоса.

Линия изготовления таблетированного топлива для тепловыделяющих элементов работает следующим образом.

Из агрегата 1 смешения порошков диоксида урана UO2, оксида U3O8 с сухим связующим, агрегата 2 прессования таблеток, агрегата 4 мокрого шлифования таблеток после их спечения в агрегате 3, из агрегата 5 сушки таблеток после мокрого шлифования, из агрегата 6 окисления брака таблеток до порошка U3O8 отходящие газы по воздуховоду 27 поступают в газоочистную систему 9.

В газоочистной системе в циклоне 10 отходящие газы от выше перечисленных агрегатов 1, 2, 4, 5, 6 подвергаются грубой очистке от взвешенных твердых частиц диоксида UO2 и оксида U3O8. В отличие от традиционных циклонов с цилиндроконическим корпусом с сужающейся книзу конусной частью у циклона 10 конусная часть расширяется книзу. Газовый поток со взвешенными в нем частицами со сравнительно большой скоростью вводится во вторую улитку 26. Огибая первую выхлопную трубу 12, поток в виде вращающейся нисходящей спирали направляется по цилиндрической части корпуса циклона 10 вниз и, встречаясь с завихрителем 11, имеющим конусную, расширяющуюся книзу часть, меняет направление. Основная часть взвешенных в отходящих газах твердых частиц UO2 и U3O8 по инерции отбрасывается к стенке корпуса с обратной конусностью 13 и попадает через зазоры 15 в конусный бункер 14 и в съемный сборник 24, откуда по мере накопления выводится и используется для подшихтовки в пресс-порошок. Благодаря уширению конусной части 13 циклона 10 поток теряет скорость, очищается от взвешенных твердых частиц UO2, U3O8, которые падают на конусную поверхность 18 пылеулавливателя 17, закрепленного к корпусу кронштейнами 16, и по скатам 20 через зазоры 15 поступают в конусный бункер 14 и в съемный сборник 24, а очищенный поток газа по 1-й выхлопной трубе 12 через 1-ю улитку 25 поступает на среднюю газоочистку. Образовавшаяся пылегазовая смесь в конусном бункере 14 через тангенциально расположенные отверстия всасывается в пылеулавливатель 17 и 23, образует в нем центробежно вращающийся восходящий поток. Благодаря тому, что пылеулавливатель 17 выполнен из двух состыкованных между собой большими основаниями конусных частей 22 и 18, то при вращении пылегазового восходящего потока в пылеулавителе 17 твердые частицы UO2, U3O8 будут отбрасываться на конусную нижнюю часть 22, стекать по ней до глухого днища 21 и по скатам 35 поступать в съемный сборник 24, а очищенный газовый поток по второй выхлопной трубе 19 выводится из пылеуловителя, теряет скорость, вследствие чего происходит выпадение взвешенных частиц UO2, U3O8 на конусную поверхность 18, по которой эти частицы стекают на скаты 20, и по зазору 15 попадают в съемный сборник 24. Из улитки 25 после грубой очистки поток газа поступает в бункер 28, откуда после фильтрации на рукавных фильтрах 29 выводится через выхлопную трубу 32, а по мере накопления пыли на рукавных фильтрах 29 механизмом 30 последние встряхиваются и пыль попадает в съемный сборник 31. После средней очистки газ из выхлопной трубы 32 поступает на тонкую очистку на сменных фильтрах 34 из тонковолокнистой ткани ФПП. Газоочистная система 9 снабжена вентилятором 33, с помощью которого идет вытяжка запыленных газов от агрегатов изготовления таблетированного топлива и работает газоочистная система. Для улучшения газоотсоса от агрегатов непосредственно на циклоне 10 соосно улитке 25 установлен второй вентилятор 33, который и обеспечивает устойчивый газоотсос от агрегатов и эффективную работу газоочистной системы.

1. Линия изготовления таблетированного топлива для тепловыделяющих элементов, включающая агрегат смешения порошков диоксида UO2, оксида U3O8 и сухого связующего; агрегат прессования таблеток; агрегат спекания таблеток в восстановительной среде; агрегат мокрого шлифования таблеток; агрегат сушки таблеток; агрегат окисления брака таблеток в горячей окислительной среде до порошка U3O8 и транспортные средства продукции с агрегата на агрегат, отличающаяся тем, что агрегаты смешения порошков диоксида UO2, оксида U3O8 с сухим связующим, прессования таблеток, шлифования таблеток, их сушки и окисления брака таблеток до порошка оксида U3O8 снабжены газоочистной системой, включающей грубую, среднюю и тонкую очистку от радиоактивной пыли отходящих газов из перечисленных выше агрегатов, при этом газоочистная система грубой очистки выполнена в виде циклона с завихрителем на первой выхлопной трубе и цилиндроконическим корпусом с обратной конусностью, расширяющейся к нижней части, соединенной с большим основанием конусного бункера, внутри которого соосно ему и циклону с зазором на кронштейнах размещен пылеулавливатель, выполненный из совмещенных большими основаниями конусных частей, где верхняя конусная часть имеет вторую выхлопную трубу и скаты, а основание днища нижней конусной части выполнено глухим со вторыми скатами и на стенках непосредственно над основанием днища по образующей выполнены тангенциально расположенные отверстия, газоочистная система средней очистки сообщена с улиткой циклона и выполнена в виде бункера и рукавных фильтров в нем с механизмом их встряхивания, а газоочистная система тонкой очистки сообщена с одной стороны с выхлопной трубой рукавных фильтров, а с другой с вентилятором и выполнена из сменных фильтров из тонковолокнистой ткани.

2. Линия по п.1, отличающаяся тем, что завихритель на первой выхлопной трубе расположен на некотором расстоянии от ее нижнего торца в зоне конусного уширения корпуса и выполнен в виде конуса с уширением к нижней части корпуса.

3. Линия по п.1, отличающаяся тем, что вторая выхлопная труба имеет диаметр меньше диаметра первой выхлопной трубы.

4. Линия по п. 1, отличающаяся тем, что в качестве тонковолокнистой ткани использована ткань ФПП.