Способ очистки масла

Иллюстрации

Показать всеИзобретение может быть использовано при очистке масла от загрязнений в режиме перекресточной микрофильтрации. Способ включает циркуляцию масла над поверхностью армированной мембраны, которая опирается на открытопористую трубку из стекло-, угле- или органопластика. Микрофильтрацию масла осуществляют через наполненную кизельгуром или бентонитом фторполимерную мембрану в размером пор 0,1-0,5 мкм. Способ осуществляют при скорости 2-3 м/с под давлением 0,05-0,3 МПа и температуре 20-60°С. Предложенное изобретение обеспечивает более эффективную очистку масла. 2 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к способу очистки масла от загрязнений в режиме перекрестноточной микрофильтрации.

Наиболее близким к заявленному техническому решению является способ очистки масел микрофильтрацией (Пат. США 6024880). Он включает подогрев масла до 114-179° С, предфильтрацию его через фильтр с размером пор порядка 40 мкм, циркуляцию масла со скоростью 0,87 м/с под давлением 0,07-3,78 МПа над неорганической (керамической из окислов алюминия, циркония, титана или кремния) мембраной с размером пор 0,1-0,2 мкм и периодическую промывку мембраны в хлороформе, метиленхлориде, тетрахлорэтилене, метаноле или их смесях.

Однако известный способ очистки масла отличается малой производительностью по фильтрату (очищенному маслу). Микрофильтры с размером пор 0,1-0,2 мкм при давлениях 0,07-3,78 МПа и температурах 114-179° С имеют производительность по фильтрату всего 2-15 дм3/м2·ч· ат. Такая низкая производительность по фильтрату обусловлена высокой адсорбцией загрязнений на неорганических мембранах, с одной стороны, и большим гидравлическим сопротивлением этих мембран потоку фильтрата из-за большой (не менее 2 мм) толщины их стенки, с другой стороны. Содержание золы в очищенном масле не постоянное, оно уменьшается по мере загрязнения неорганических мембран и составляет не менее 50% от массовой доли золы в исходном масле. Загрязненные керамические мембраны не отмываются водными растворами с добавками химикатов, а также керосином, гексаном, ацетоном, и только хлороформ, тетрахлорэтилен, метанол и их смеси после 1 часа обработки восстанавливали их производительность по фильтрату на 80%. Однако указанные растворители легколетучи, взрывоопасны, вредны для здоровья, требуется специальное оборудование для их регенерации. Керамические мембраны имеют небольшую (указано 25 см) длину, поэтому для их обвязки требуется большое количество деталей. Керамические мембраны материалоемки, хрупки, в 3-5 раз дороже полимерных мембран. Использование высоких, преимущественно более 100° С, температур в известном способе обуславливает большие затраты на энергетику, оборудование и безопасное обслуживание. При высоких температурах имеют место окислительно-деструктивные процессы в масле и повышенное газовыделение из него.

Технической задачей, на решение которой направлено настоящее изобретение, является разработка более эффективного способа очистки масла.

Указанная задача решается за счет того, что в известном способе очистки масла подогревом, предфильтрацией, микрофильтрацией в перекрестно точном режиме с периодической промывкой мембран согласно изобретению микрофильтрацию масла осуществляют через наполненную кизельгуром или бентонитом армированную фторполимерную мембрану с размером пор 0,1-0,5 мкм при скоростях 2-3 м/с под давлением 0,05-0,3 МПа и температурах 20-60° С. Мембрана опирается на открытопористую трубку из стекло-, угле- или органопластика, а промывку мембраны производят обратным током очищенного микрофильтрацией масла.

Принципиальное отличие предлагаемого способа очистки масла микрофильтрацией от известного заключается в том, что для обеспечения более высокой производительности по фильтрату, высокой степени очистки масла от загрязнений и сохранения вязкости используют армированную фторполимерную наполненную кизельгуром или бентонитом мембрану с размером пор 0,1-0,5 мкм. Высокая производительность по фильтрату таких мембран обусловлена малой их загрязняемостью, по сравнению с керамическими, а также значительно меньшим гидравлическим сопротивлением потоку фильтрата из-за их меньшей толщины (не более 1,5 мм мембрана вместе со стенкой открытопористой трубки вместо более 2 мм у керамических мембран). Наполнение кизельгуром или бентонитом фторполимерной мембраны придает ей большую устойчивость к деформации под давлением и лучшую задерживающую способность к загрязнениям масла. Такие мембраны легко восстанавливают производительность по фильтрату при обратноточной импульсной промывке тем же очищенным маслом. Фторполимерные трубчатые мембраны, по сравнению с керамическими, имеют значительно большую длину (до 3 м), менее материалоемки, имеют меньшую стоимость. Процесс микрофильтрации при их использовании осуществляют при более низкой (20-60° С, преимущественно 50-60° С) температуре. Это предотвращает термоокислительную деструкцию масла и сильное газовыделение. Более низкое давление (0,05-0,3 МПа вместо 0,07-3,78 МПа в известном способе) при осуществлении микрофильтрации по предлагаемому способу предотвращается деформация и быстрое закупоривание пор мембраны загрязнениями, требуются меньшие затраты на осуществление процесса.

Из сказанного следует, что предлагаемый способ очистки масла по сравнению с известным более эффективен, так как обеспечивает большую производительность по фильтрату, требует меньших затрат на энергию, оборудование, обслуживание, на промывку и замену мембранных фильтрующих элементов.

Экспериментально были установлены преимущества наполненной кильзегуром или бентонитом фторполимерной мембраны для предлагаемого процесса, необходимый размер пор в мембране и технологические параметры осуществления процесса для обеспечения качественной очистки масла при высокой производительности по фильтрату.

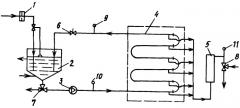

На чертеже показана принципиальная схема осуществления процесса. Исходное масло через фильтр 1 (размер пор 100 мкм) заливают в емкость 2, где подогревают его до 20-60° С, затем насосом 3 под давлением 0,10-0,3 МПа подают в секцию из последовательно соединенных друг с другом трубчатых модулей 4, напорные каналы которых покрыты армированной фторполимерной (фторопласт марки Ф-42 или фторопласт марки Ф-22) наполненной кизельгуром или бентонитом мембраной длиной 2 м с размером пор 0,1-0,5 мкм. Скорость потока масла в напорных каналах над мембранами составляет 2,5-3 м/с. Масло циркулирует по контуру: емкость 2 - насос 3 - секция микрофильтров 4 - емкость 2. При этом, проходя над мембраной, часть масла проникает через мембрану и поддерживающую ее открытопористую трубку, образуя фильтрат (очищенное от загрязнений масло). Фильтрат собирается в низконапорной камере мембранного модуля и через коллектор поступает в сборник 5, откуда сливается в приемник очищенного масла. Сборник 5 используется также для обратноточной импульсной промывки мембран при их загрязнении. Загрязнения, задерживаемые мембраной, концентрируются в масле, многократно циркулируемом через модули до тех пор, пока производительность по фильтрату снижается на 25-30%. Тогда концентрат загрязнений направляют на нутч-фильтр. Полученный фильтрат из нутч-фильтра направляют в емкость 2 для микрофильтрации, а осадок - на обезвреживание.

В емкость 2 непрерывно или периодически добавляют масло, подлежащее очистке.

Для предотвращения закупорки пор загрязнения и снижения производительности модулей по фильтрату периодически проводят обратноточную импульсную промывку мембран в модулях тем же очищенным маслом (фильтратом). Для этого кран 8 устанавливают в такое положение, чтобы прекратился слив очищенного масла, а в емкость 5 на 1-2 с поступал сжатый газ (давлением на 0,05-0,10 МПа большем, чем в напорных каналах мембранных модулей). При этом поток очищенного масла отталкивает осадок загрязнений от поверхности мембран и он смывается циркулирующим со скоростью 2-3 м/с потоком обрабатываемого масла. По манометрам 9, 10 и 11 следят за давлением. Краном (вентилем) 6 регулируют давление; через кран 7 сливают концентрат.

Из уровня техники известен способ очистки масла микрофильтрацией в режиме перекрестноточной фильтрации со скоростью циркуляции масла 2-3 м/с под давлением 0,05-0,3 МПа при температуре 20-40° С над полимерной мембраной с размером пор 0,1-0,5 мкм (французский пат. 2760756). Отличие заявленного способа от известного состоит в том, что очистку масла проводят над армированной наполненной кизельгуром или бентонитом фторполимерной мембраной, которая опирается на длинномерную открытопористую трубку из стекло-, угле- или органопластика, а промывку мембраны осуществляют обратным током очищенного микрофильтрацией масла. При этом эффективность способа очистки масла увеличивается по ряду показателей, отмеченных выше.

Известно использование фторполимерных мембран при микрофильтрации масел (Пат. США 6355173). Однако эти мембраны не имели наполнения, поэтому эффективность способа очистки является невысокой.

Известна микрофильтрационная ацетатцеллюлозная, содержащая не менее 5% невымываемой пирогенной кремниевой кислоты (заявка Германии 19925929). Такое наполнение мембраны увеличивает ее гидрофилизацию и водонепроницаемость. Отличие заявленного способа очистки масла в том, что очистку масла поводят над армированной наполненной кизельгуром или бентонитом термостойкой (ацетатцеллюлозная мембрана устойчива только до 35° С) фторопластовой мембраной, которая опирается на открытопористую трубку из стекло-, угле- или органопластика. При очистке масла необходима не гидрофилизация, а гидрофобизация мембраны, что и обеспечивается в предлагаемом способе.

Сопоставительный анализ показывает, что предлагаемое изобретение отличается новизной технического решения, а именно:

1. Использованием для осуществления процесса микрофильтрации масла слабо загрязняемой длинномерной армированной фторполимерной, наполненной кизельгуром или бентонитом мембраны с малым гидравлическим сопротивлением потоку очищенного масла.

2. Параметрами осуществления процесса, при которых обеспечивается высокое качество очистки масла при меньших затратах и при большей производительности по фильтрату.

3. Системой поддержания высокой производительности - по фильтрату за счет обратноточной импульсной промывки мембран тем же самым очищенным маслом. Это не очевидно из современного уровня техники, выявлено в результате экспериментальных работ и стало известным из материалов настоящей заявки.

Не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого решения. Несовпадение свойств с точки зрения положительного эффекта заявляемого и известных объектов свидетельствует о том, что в результате налицо новая совокупность признаков решения, приводящая к возникновению нового свойства, обеспечивающего достижение положительного эффекта, что позволяет признать предлагаемый способ соответствующим критерию "существенные отличия" и условию изобретательского уровня.

Изобретение иллюстрируется следующими примерами.

Пример 1. Некондиционное авиационное масло марки АМГ - 10 с кинетической вязкостью 10,4 сСт при 50° С и содержанием механических примесей 0,007 мас.%, подогретое до 60° С, шестеренным насосом циркулируют со скоростью 3 м/с или 2 м/с под давлением 0,25 МПа над поверхностью наполненных (50 мас.%) бентонитом (размер частиц не более 20 мкм) армированных фторполимерных (сополимер винилиденфторида с тетрафторэтиленом, выпускаемый под названием фторопласт марки Ф-42Л) мембран в напорных каналах трубчатого микрофильтрационного модуля, который содержит кожух и расположенный внутри его фильтрующий элемент, состоящий из 7 параллельно расположенных друг к другу открытопористых стеклопластиковых трубок длиной 2 м с внутренним диаметром 13,5 мм и толщиной стенки 1,2 мм. Концы открытопористых трубок герметизированы с обеих сторон в крепежных обоймах. На внутренней поверхности открытопористых трубок расположена наполненная бентонитом армированная фторполимерная мембрана толщиной 400 мкм с размером пор 0,4 мкм. Под действием давления часть масла проходит через мембрану и стенку открытопористой трубки, очищаясь от загрязнений, собирается в низконапорной камере модуля, образуемой пространством между кожухом и наружной поверхностью открытопористых трубок и сливается в сборник очищенного масла. Производительность микрофильтрационного модуля по фильтрату (очищенному маслу) составляет 46 дм3/м2·ч· ат, при скорости циркуляции масла 3 м/с и 33 дм3/м2·ч· ат при скорости 2 м/с. Содержание механических примесей в очищенном масле 0,0022 мас.%, вязкость очищенного масла 10 сСт при температуре 50° С. Производительность по фильтрату в процессе работы микрофильтров уменьшается, но остается значительно более высокой (через 2-ое суток 32 дм3/м2·ч· ат), чем в известном способе при значительно более высокой температуре. Мембрана легко отмывается. При обратом потоке того же очищенного масла (фильтрата) в течение 2 с под давлением 0,3 МПа при работающей установке микрофильтрации производительность микрофильтрационного модуля восстанавливается до 36-38 дм3/м2·ч· ат. Процесс привлекательный, так как обеспечивается высокая производительность по фильтрату при более низкой температуре и давлении, хорошая очистка от механических примесей, сохраняется вязкость масла, легко восстанавливается производительность микрофильтра по фильтрату обратноточной импульсной промывкой очищенного масла.

Пример 2. Способ очистки авиационного масла, как в примере 1, но масло циркулирует над ненаполненной бентонитом армированной фторполимерной мембраной с размером пор 0,5 мкм. Производительность по фильтрату составляет 23 дм3/м2·ч· ат, а содержание механических примесей в очищенном масле 0,0027 мас.%, вязкость очищенного масла 10 сСт при температуре 50° С. Ненаполненные бентонитом мембраны имеют вдвое меньшую производительность по фильтрату и худшую степень очистки.

Пример 3. Способ очистки авиационного масла, как в примере 1, но масло циркулирует в мембранном модуле, изготовленном из открытопористых углепластиковых трубок длиной 2 м, при давлении в напорных каналах 0,05 МПа. Производительность по фильтрату составляет 18 дм3/м2·ч· ат, содержание механических примесей в очищенном масле 0,0025 мас.%, вязкость очищенного масла 10 сСт при температуре 50° С. Снижение давления в напорном канале приводит к уменьшению производительности по фильтрату.

Пример 4. Способ очистки авиационного масла, как в примере 1, но масло циркулируют над наполненной бентонитом мембраной с размером пор 0,5 мкм при температуре 20° С в мембранном модуле из открытопористых органопластиковых трубок. Производительность по фильтрату составляет 10 дм3/м2·ч· ат, содержание механических примесей в очищенном масле 0,0024 мас.%, вязкость 10 сСт при температуре 50° С. Со снижением температуры сильно уменьшается производительность по фильтрату.

Пример 5. Способ очистки авиационного масла, как в примере 1, но масло циркулирует над наполненной бентонитом фторполимерной мембраной с размером пор 0,1 мкм при давлении 0,3 МПа. Производительность по фильтрату составляет 25 дм3/м2·ч· ат, содержание механических примесей в очищенном масле 0,0011 мас.%, вязкость очищенного масла 9,8 сСт. Снижение размера пор приводит к снижению производительности микрофильтра по фильтрату и увеличению степени очистки масла.

Пример 6. Способ очистки авиационного масла, как в примере 1, но масло циркулируют над наполненной бентонитом фторполимерной, на основе поливинилиденфторида (фторопласт марки Ф22), мембраной с размером пор 0,4 мкм. Производительность по фильтрату микрофильтра составляет 34 дм3/м2·ч· ат, содержание механических примесей 0,0028 мас.%, вязкость 10 сСт. Фторполимерные мембраны из фторопласта Ф42Л более предпочтительны, чем из фторопласта Ф22 (поливинилиденфторида).

Пример 7. Способ очистки некондиционной основы гидравлических масел АГМ-10 с кинематической вязкостью 2 сСт и содержанием механических примесей 0,0045%, как в примере 1, но мембрана наполнена (50 мас.%) кизельгуром (размер частиц не более 20 мкм), а циркуляцию основы проводили при температуре 40° С и давлении 0,15 МПа. Производительность по фильтрату составляет 1730 дм3/м2·ч· ат, содержание механических примесей в очищенной основе гидравлических масел АГМ-10 - 0,0010%. При низкой вязкости масла обеспечивается очень высокий выход фильтрата.

Пример 8. Способ очистки отработанного кабельного масла с кинематической вязкостью 295 сСт при 50° С, как в примере 5. Производительность по фильтрату составляет 10 дм3/м2·ч· ат. Степень очистки масла (по оптической плотности) составляет 65%. Вязкие масла имеют меньшую производительность по фильтрату.

Пример 9. Способ очистки некондиционного мутного нерафинированного подсолнечного масла с кинематической вязкостью 35 сСт при 50° С, как в примере 5, но при температуре 40° С. Производительность по фильтрату составляет 22 дм3/м2·ч· ат. Удаление загрязнений, в том числе и воды, приводит к тому, что очищенное масло становится прозрачным и почти не мутнеет при хранении в морозильнике холодильника при температуре минус 18° С, вязкость очищенного масла составляет 32 сСт при 50° С.

Пример 10. Способ очистки авиационного масла, как в примере 1, но мембрана из фторопласта марки Ф-42Л наполнена (30 мас.%) кизельгуром (размер частиц не более 20 мкм), процесс осуществляют при температуре 50° С и давлении 0,15 МПа. Производительность микрофильтра по фильтрату составляет 53 дм3/м2·ч· ат, содержание механических примесей в очищенном масле - 0,0015%, вязкость - 10,2 сСт при 50° С.

Пример 11. (согласно прототипу). Способ очистки авиационного масла, как в примере 1,но циркуляцию масла осуществляли над керамической мембраной из Аl2O3 в виде трубки длиной 80 см с внутренним диаметром 6 мм, толщиной стенки 2 мм, размером пор 0,4 мкм. Производительность по фильтрату составляет 25 дм3/м2·ч· ат, содержание механических примесей в очищенном масле 0,0035 маc.%, вязкость - 10,1 cCт при 50° С. Производительность керамической мембраны через 20 мин работы снижается на 60%, обратноточная импульсная помывка очищенным маслом лишь на 20% восстанавливает ее производительность.

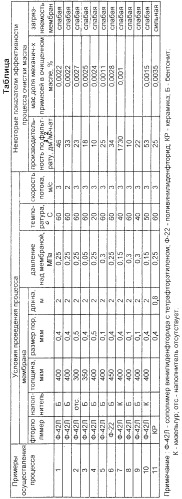

Данные сведены в таблицу.

Из таблицы видно, что при очистке масла циркуляцией под давлением 0,05-0,3 МПа при температуре 20-60° С над поверхностью армированной фторполимерной, наполненной бентонитом (примеры 1,3-6,8,9) или кизельгуром (примеры 7 и 10), мембраны с размером пор 0,1-0,5 мкм, опирающейся на стекло-примеры 1,2,5-9), угле-(пример 3) или органо-пластиковую (пример 4) открытопористую трубку, обеспечивается более высокая производительность микрофильтров по очищенному маслу при относительно невысокой (20-60° С) температуре и давлении (0,05-0,3 МПа) при хорошей степени очистки и сохранении вязкости очищенного масла по сравнению с очисткой масел микрофильтрацией через ненаполненную (пример 2) или керамическую мембрану (пример 11).

Использование предлагаемого способа очистки масла обеспечивает, но сравнению с известными способами, следующие преимущества:

1. Увеличивается производительность микрофильтров по фильтрату за счет меньшей загрязняемости и усадки под давлением фторполимерных наполненных мембран и их меньшей толщины по сравнению с керамическими мембранами.

2. Процесс очистки масла можно осуществлять при более низких температурах (20-60° C), не вызывающих термоокислительной деструкции масла и газовылеления.

3. Обеспечивается эффективная промывка мембран обратным током того же очищенного масла.

4. Уменьшаются затраты на очистку масла за счет увеличения производительности по фильтрату трубчатых микрофильтров с наполненной кизельгуром или бентонитом фторопластовой мембраной, снижения энергоемкости процесса, возможности поддерживания высокой производительности микрофильтров по фильтрату путем обратноточной импульсной промывки тем же очищенным маслом без использования дополнительных средств (химикатов, растворителей), сокращения количества деталей при сборке микрофильтрационных модулей с полимерной мембраной в секции из-за их значительно большей длины.

Источники информации

1. Пат. США 6024880, 15.02.2000.

2. Пат. США 6355173, 12.03.2002.

3. Пат. Франции 2760756, 18.09.1998.

4. Заявка Германии 19925929, 14.12.2000.

1. Способ очистки масла, включающий его циркуляцию над поверхностью армированной мембраны, отличающийся тем, что микрофильтрацию масла осуществляют через наполненную кизельгуром или бентонитом фторполимерную мембрану с размером пор 0,1-0,5 мкм при скоростях 2-3 м/с под давлением 0,05-0,3 МПа и температурах 20-60°С.

2. Способ по п.1, отличающийся тем, что мембрана опирается на открытопористую трубку из стекло-, угле- или органопластика.

3. Способ по п.1 или 2, отличающийся тем, что промывку мембраны осуществляют обратным током очищенного микрофильтрацией масла.