Гетерогенный катализатор окисления неорганических и/или органических соединений на полимерном носителе

Иллюстрации

Показать всеИзобретение относится к области производства гетерогенных катализаторов процессов жидкофазного окисления органических и/или неорганических, в том числе сернистых, соединений кислородом воздуха. Описан гетерогенный катализатор, содержащий активный компонент на полимерном носителе - полиэтилене или полипропилене, или полистироле, или другом полимере, который в качестве активного компонента содержит оксиды и/или гидрооксиды и/или шпинели металлов переменной валентности, и, дополнительно, модифицирующую добавку, в качестве которой используются органические основания и/или гетерополикислоты, и/или углеродсодержащий материал при следующем содержании компонентов катализатора, массовая доля в %: активный компонент 15-50; модифицирующая добавка 0,5-20; носитель остальное. Технический результат: получен катализатор с большей активностью. 1 з.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области производства гетерогенных катализаторов процессов жидкофазного окисления неорганических (сернистых, азотных, фосфорных и др.) и органических (ПАВ, фенолов, нефтепродуктов и др.) соединений кислородом воздуха.

Указанные катализаторы могут быть использованы в энергетической, нефтеперерабатывающей, нефтехимической, химической, целлюлозно-бумажной, горнодобывающей и других отраслях промышленности для локальной каталитической очистки сточных вод, абсорбционно-каталитической очистки газовых выбросов, биологической очистки и каталитической доочистки сточных вод, для каталитического обеззараживания воды в промышленности и коммунальном хозяйстве, а также в некоторых технологических процессах, например, каталитическом окислении сульфида натрия белого щелока, каталитической интенсификации процесса кислородно-щелочной отбелки и др.

Известен гетерогенный катализатор на носителе - полиэтилене высокого давления (ПВД), содержащий пиритный огарок - 40-50%. Данный катализатор обладает высокой активностью в процессах окисления сернистых, сероорганических и органических соединений, но не обеспечивает селективность процесса /1/.

Известен гетерогенный катализатор на носителе - ПВД, содержащий оксид марганца 23-25%, оксид хрома 3-5%, оксид молибдена 5-7% и оксид никеля 3-5%, предназначенный для использования в процессе биохимической очистки сточных вод /2/. Катализатор обладает невысокой активностью и селективностью.

Наиболее близким по достигаемому результату является гетерогенный катализатор на носителе ПВД, содержащий пиритный огарок 40-50%, фталоцианин кобальта - 0,5-1,0%. Указанный катализатор обладает высокой селективностью в процессах окисления сернистых, органических и сероорганических соединений, но при этом обеспечивает невысокую активность, обусловливая длительное время контакта процесса очистки, и требует сравнительно больших сооружений и эксплуатационных затрат /3/.

Для устранения указанных недостатков предлагается катализатор, который в качестве активного компонента содержит оксиды, и/или гидрооксиды и/или шпинели металлов переменной валентности, и, дополнительно, модифицирующую добавку, в качестве которой используются органические основания и/или гетерополикислоты, и/или углеродсодержащий материал на носителе полиэтилене, полипропилене или полистироле, или другом полимере при следующем содержании компонентов катализатора, массовая доля в %:

активный компонент 15-50

модифицирующая добавка 0,5-20

носитель остальное

Отличительными признаками предлагаемого катализатора являются:

- состав активного компонента, который представляет собой композицию из оксидов и/или гидроксидов, и/или шпинелей металлов переменной валентности;

- наличие в составе модифицирующей добавки, в качестве которой используются органическое основание и/или гетерополикислоты, или углеродсодержащий материал;

- наряду с известным носителем - ПВД, возможно использование других полимеров, в частности полистирола, полипропилена.

Предлагаемый катализатор, по сравнению с прототипом, отличается большей активностью в процессе жидкофазного окисления неорганических и органических соединений (нефтепродукты, жирные кислоты, спирты, альдегиды, кетоны, фенол и его гомологи и продукты их окисления), азот-, фосфор-, серо- и углеродсодержащих соединений (сероводорода, сульфидов, сульфитов, меркаптанов, диоксида серы, окислов азота, гептила и продуктов его разложения, оксида углерода др.) и обеззараживания по микрофлоре в широком интервале исходных концентраций при рН 7-12. На этом основано применение катализатора в процессах:

- очистки сточных вод и газовых выбросов методом жидкофазного окисления и методом каталитического окисления до диоксида углерода, диоксида серы и воды;

- биокаталитической очистки сточных вод;

- адсорбционно-каталитической очистки и доочистки сточных и питьевых вод;

- обеззараживания сточных и питьевых вод;

- окисления сульфида натрия белого щелока.

Использование термически более устойчивых носителей позволяет увеличить диапазон рабочих температур катализатора, что расширяет возможности применения катализатора и упрощает его эксплуатацию. Кроме того, введение модифицирующей добавки в носитель позволяет получать катализатор в виде гранул необходимой формы. Изменение состава активного компонента и введение модифицирующей добавки в состав катализатора позволяет изменить Z-потенциал поверхности, тем самым повысить общую активность катализатора в окислительно-восстановительных процессах и придать поверхности катализатора дополнительные специфические свойства - приобретается высокая удерживающая способность по взвешенным примесям и антибактериальная активность, т.е. существенно расширяется область применения.

Каталитическая активность тесно связана с адсорбционной активностью поверхности катализатора. Предварительной стадией катализа является адсорбция молекул кислорода и окисляемого вещества (субстрата) на поверхности катализатора. При этом адсорбированные молекулы кислорода и субстрата, особенно при наличии полярных групп, определенным образом ориентированы к поверхности катализатора. Возникающие поверхностные соединения характеризуются повышенной реакционной способностью. Повышение реакционной способности связано с характером промежуточного взаимодействия реагирующих веществ с катализатором.

Поверхность катализатора, благодаря составу активного компонента, гидрофобным свойствам носителя и введению модифицирующей добавки, обладает более специфической способностью адсорбировать кислород по сравнению с прототипом как из жидкой фазы, так и из воздуха при аэрации жидкой фазы. Концентрация кислорода (в активированной форме) на поверхности катализатора значительно превышает его концентрацию в жидкой фазе. При этом общее содержание кислорода в жидкой фазе в присутствии катализатора существенно выше, чем в отсутствии катализатора при одинаковых условиях аэрации.

Активные центры Ме-комплексного катализатора способны обратимо оксигенироваться в водных растворах и проводить активацию координированного O2 во внутренней сфере иона металла за счет переноса электронной плотности с центрального иона металла на O2. В результате кислород приобретает свойства супероксид-ионов О2 - и О2- или пероксид-иона O2 2-.

Повышение реакционной способности координированного молекулярного кислорода ионами металлов катализатора может сводиться либо к облегчению термодинамически выгодного четырехэлектронного переноса с понижением полного окислительно-восстановительного потенциала реакции восстановления кислорода:

O2+4H++4e- → 2H2O,

равного 1,23 В, либо к значительному понижению энергии активации свободных триплетных молекул O2, переводя их после координации в синглетное состояние, что облегчает реакции с синглетными молекулами субстрата.

Возможно также использование катализатора в некоторых технологических процессах, например, каталитического окисления сульфида натрия белого щелока с целью получения полисульфидного варочного раствора в ЦБП, а также в процессах отбелки целлюлозы.

Образование на поверхности катализаторов активированного кислорода в форме супероксид-ионов O2 - и О2- или пероксид-иона O2 2- обусловливает также и антибактериальную активность катализаторов, которая используется в процессах обеззараживания воды. Образующиеся супероксид-ионы взаимодействуют с водой с образованием Н2O2 и ион-радикалов состава НO2 • , НО• . Указанные ион-радикалы обладают существенно большей скоростью диффузии внутрь клеток микроорганизмов через клеточные мембраны и активностью в реакциях взаимодействия с энзимами внутри клеток по сравнению с молекулярным кислородом. После прекращения контакта воды с поверхностью катализатора происходит быстрая нейтрализация ион-радикалов в результате их рекомбинации.

Процесс каталитического обеззараживания осуществляется путем фильтрации воды через слой катализатора. Установлено, что для эффективного и устойчивого обеззараживания питьевой воды достаточно после каталитической обработки произвести дополнительное хлорирование при расходе хлора 0,05-0,10 мг/дм3. При данной технологии обеззараживания достигается 10-15 кратное снижение расхода хлора в зависимости от исходного качества воды. Кроме того, исключается присутствие в очищенной воде свободного хлора за счет взаимодействия последнего с ион-радикалами НO2 • и НО• с образованием НОСl. Наличие НОСl позволяет увеличить время экспозиции обеззараживающего агента.

За счет вновь приобретенных специфических свойств поверхности катализатор также отличается высокой поглотительной (задерживающей) способностью по отношению к взвешенным примесям. Благодаря этому, катализатор может быть использован в процессах доочистки сточных вод по методу фильтрования, обеспечивая при этом доочистку по ХПК за счет окисления органических примесей, как катализатор, и доочистку по взвешенным веществам, работая при этом как адсорбент за счет специфических свойств поверхности; и, кроме того, обеспечивая обеззараживание по коли-индексу с 106-107 особ/дм3 до 103 особ/дм3.

Введение модифицирующей добавки в состав активного компонента обеспечивает прочную фиксацию активного компонента в массе катализатора, что дает стабильную его активность в течение длительного времени, а также повышает пластичность катализаторной массы при формовке, а в результате наблюдается высокое качество катализатора по грануляционному составу и показателям плотности и механической прочности. Механический износ носителя на поверхности гранул катализатора в процессе работы не приводит к потере активности, т.к. вступают в работу внутренние слои гранул катализатора. Срок службы предлагаемого катализатора колеблется от 3 до 7 лет в зависимости от параметров ведения каталитического процесса: температуры, рН среды, количества подаваемого воздуха и др. В случае необходимости катализатор может быть изготовлен в виде гранул любого размера, колец Рашига и др.

Пример 1.

Катализатор состава (массовая доля в %):

активный компонент 40

модифицирующая добавка 10

носитель 50

изготовляют по следующей технологии

Активный компонент, представляющий собой смесь оксидов и/или гидроксидов, и/или шпинелей металлов переменной валентности (т.е. данный катализатор является полифункциональным и обеспечивает окисление органических, сернистых и азотных соединений), предварительно сушат при температуре 110° С в течение 4 часов и производят помол на шаровой мельнице в течение 2 часов.

Смешение активного компонента и носителя - ПВД, формовку гранул катализатора осуществляют на промышленном термопластаппарате для гранулирования с минимальной загрузкой смесителя 60 кг.

Смешение компонентов катализатора осуществляют в высокотемпературном смесителе, входящем в комплект термопластаппарата, при температуре плавления полимера-носителя. В смеситель загружают полимер-носитель - полиэтилен высокого давления - в количестве 30,0 кг (50%) и модифицирующую добавку (гетерополикислоту) в количестве 6,0 кг (10%) и смешивают при температуре 118-122° С в течение 30-35 мин. Далее добавляют активный компонент в количестве 24,0 кг (40%). Продолжают перемешивание еще 30-60 мин. После окончания перемешивания полученная масса автоматически поступает в шнековый экструдер, где с помощью специальных фильер осуществляется ее формовка в виде гранул. Для исследований изготовлялись образцы катализатора в виде шарообразных гранул размером 10-12 мм.

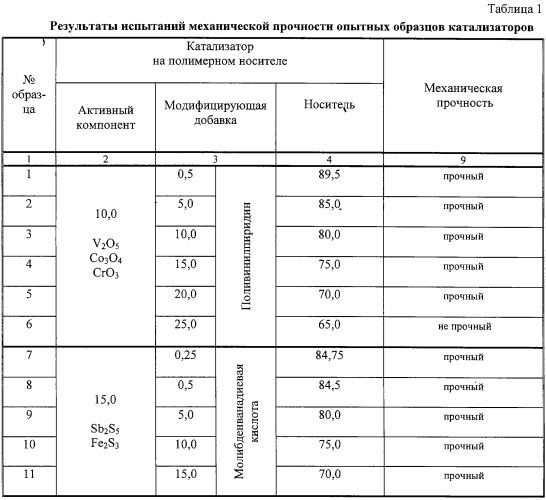

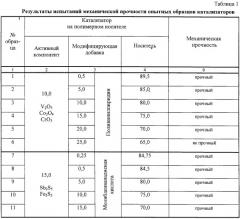

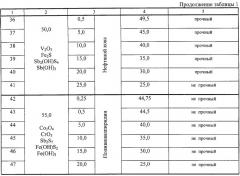

Аналогичным образом изготовляют серию образцов полифункциональных полимерных катализаторов, обеспечивающих окисление органических, сернистых и азотных соединений (активная основа содержит оксиды и/или гидрооксиды металлов переменной валентности). Катализаторы этой серии содержат компоненты (активную основу, модифицирующую добавку и носитель) в различных массовых соотношениях - составы образцов представлены в табл. 1. Среди них имеются образцы, отличающиеся большим и меньшим содержанием активной основы и модифицирующей добавки, чем предусмотрено настоящим изобретением, - №1-7, 13, 14, 20, 21, 27, 28, 34, 35, 41-47.

Пример 2.

Проводят испытания механической прочности гранул, полученных по примеру 1, образцов полимерных катализаторов. Предел прочности гранул на сжатие определяют по ГОСТ 473.6-77. Результаты испытаний для образцов представлены в табл. 1. Анализ результатов показывает, что при содержании активной основы более 50% (обр. №42-47) или модифицирующей добавки более 20% (обр. №6, 13, 20, 27, 34, 41), наблюдается снижение механической прочности гранул катализатора. То есть, введение активной основы или модифицирующей добавки в количестве большем, чем предусмотрено настоящим изобретением, приводит к падению механической прочности гранул.

Пример 3.

Проводят испытания активности образцов полимерного катализатора в процессе окисления кислородом воздуха сульфид-, метилмеркаптид-, сульфит-ионов и суммы органических соединений в растворах в лабораторных условиях. При окислении по предлагаемому способу использовали катализаторы, полученные в примерах 1 и 2, за исключением тех, которые были забракованы по результатам испытаний механической прочности по примеру 2.

Эксперименты проводят на реальных сульфидных сточных водах ОАО “Ангарская нефтехимическая компания” (ОАО “АНХК”) с содержанием сульфид-ионов 900-1200 мг/дм3 (рН 10,2-11,0), ХПК 1200-1500 мгО/дм3. Также в экспериментах используют модельные растворы, содержащие метилмеркаптид-ионов 200-350 мг/дм3 (рН 9,5-10,0) и сульфита натрия 800-950 мг/дм3 (рН 8,0-8,5). Модельные растворы готовят добавлением метилмеркаптана и сульфита натрия в дистиллированную воду в расчетных количествах для получения заданной концентрации. рН модельных растворов доводят путем добавления 10%-го раствора NaOH. Для получения раствора, содержащего все три указанных компонента, в реальную сульфидную сточную воду с содержанием сульфид-ионов 900-1200 мг/дм3 и ХПК 200-1500 мгО/дм3 вводят добавку метилмеркаптана и сульфита натрия в расчетных количествах.

Определение концентрации H2S и меркаптанов в исходной и окисленной водах производят потенциометрическим методом по ГОСТ 22985-75, концентрации сульфитов - иодометрическим методом и ХПК титриметрическим методом ПНД Ф 14.1.2.100-97, описанными в /4/. Процесс окисления по предлагаемому способу проводят в лабораторном реакторе периодического действия. Каждый образец катализатора загружали в лабораторный реактор слоями, между которыми устанавливали ограничительные сетки, что обеспечило хороший массообмен.

Объемная доля образца катализатора в реакторе окисления составляет 50% (включая свободный объем). Подача воздуха в реактор осуществляется снизу с использованием диспергатора. Процесс окисления сернистых и органических соединений проводят при следующих параметрах: температура - 90° С; давление - 0,3 МПа; удельный расход воздуха - 10 м3/м3, время окисления – 5 мин.

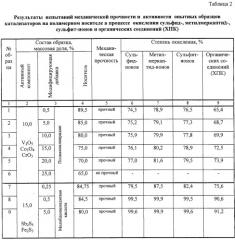

Анализ результатов испытаний активности образцов показывает, что все образцы полимерных катализаторов с содержанием активной основы 15-50% и модифицирующей добавки 0,5-20% имеют активность в процессе окисления сульфид-ионов - не менее 99,5%, метилмеркаптид-ионов - не менее 99,9%, сульфит-ионов - не менее 99,5%, ХПК - не менее 90,0%.

При снижении количества активного компонента менее 15% и модифицирующей добавки менее 0,5% отмечается снижение активности образцов по всем компонентам ниже указанного уровня - обр. №1-5, 7, 14, 21, 28, 35. В таблице 2 представлены результаты испытаний активности образцов предлагаемого катализатора оптимального состава.

Пример 4.

Проводят испытания активности образцов полимерных катализаторов в процессе абсорбционно-каталитической очистки газов от SO2, H2S, меркаптанов. При окислении по предлагаемому способу использовали катализаторы, полученные в примерах 1 и 2, за исключением тех, которые были забракованы по результатам испытаний механической прочности по примеру 2.

Испытание активности предлагаемого катализатора для очистки газов от сернистых соединений проводят на реальных газовых смесях (ТЭЦ-10) в реакторе непрерывного действия при пленочном режиме абсорбционно-каталитического процесса. Абсорбент, в качестве которого используется вода, подается в реактор сверху, газ противотоком - снизу. Активность катализатора оценивают по степени очистки газовой смеси от соединений серы, для этого определяют концентрацию соединений в газовой смеси на входе и на выходе реактора окисления.

Определение концентрации H2S и меркаптанов производят потенциометрическим методом по ГОСТ 22985-75, SO2-методом, описанным в (4).

Ниже приведены параметры процесса абсорбционно-каталитического окисления оксида серы, сульфидов, меркаптанов в газе при указанных исходных концентрациях.

Концентрация, г/л:

оксид серы 0,01-4,5

сероводорода 0,01-3,0

меркаптанов 0,01-2,5

pH абсорбента 7,1-8,2

Температура, C 60-80

Давление, МПа атмосферное

Удельный расход воздуха, л/л 10,5-50

Расход абсорбента, л/л 0,2-1,0

Время контакта газ:катализатор, с 0,8-1,5

Отношение расхода абсорбента к расходу газа 0,00015

Скорость газа, м/с 0,14

Концентрация кислорода в газе, % 10

Анализ результатов испытаний активности образцов показывает, что все образцы полимерных катализаторов с содержанием активной основы 15-50% и модифицирующей добавки 0,5-2% имеют активность в процессе окисления оксида серы 99,9%, сероводорода - не менее 99,7%, меркаптанов - не менее 99,9%. Причем образцы керамических катализаторов отличаются большей активностью, по сравнению с образцами полимерных катализаторов того же состава. При снижении количества активного компонента (менее 15%) и модифицирующей добавки (менее 0,5%), отмечается снижение активности образцов по всем компонентам ниже указанного уровня - обр. № 1-5, 7, 14, 21, 28, 25.

В таблице 3 представлены результаты испытаний активности образцов предлагаемого катализатора оптимального состава.

Пример 5.

Проводят испытания активности приготовленных по примеру 1 образцов полимерных катализаторов в процессе биокаталитической очистки сточных вод (за исключением образцов, которые забраковали по показателям механической прочности по примеру 2).

Испытания образцов катализатора на полимерном носителе проводят на лабораторном биокаталитическом реакторе, который имитирует двухступенчатый биореактор, представляющий собой две винипластовые цилиндрические колонны, в которые заливают очищаемую сточную воду со свободно плавающим активным илом в количестве 1,5 г/дм3 и опускают металлические сетчатые контейнеры, в которые загружают катализаторы на полимерном носителе. В контейнер загружают образцы катализаторов в количестве, соответствующем соотношению катализатор: сточная вода=1:75. Окисление проводят в статическом режиме при температуре 18-22° С. Процесс биокаталитической очистки сточной воды осуществляют в две стадии:

1 стадия - сточную воду в смеси с активным илом заливают в первую колонну и окисляют в течение 4 часов при аэрации воздухом с удельным расходом 8,0 м3/м3;

2 стадия - по истечении первой стадии окисления сточная вода переливается из первой колонны окисления во вторую и немедленно начинается окисление в анаэробных условиях при механическом перемешивании также в течение 4 часов.

Для опытов используют реальные сточные воды, поступающие на биологические очистные сооружения (БОС) ОАО “АНХК”, с концентрацией ХПК 190-215 мгО/дм3, азота аммонийного 20-30 мг/дм3, нитритов 4-6 мг/дм3, нитратов 25-35 мг/дм3, фенолов 18-22 мг/дм3, нефтепродуктов 8-15 мг/дм3, СПАВ 0,7-1,2 мг/дм3, сероводорода 3,0-5,0 мг/дм3, а также биоценозы, сформировавшиеся в процессе адаптации активного ила к сточным водам БОС ОАО “АНХК”.

Анализ результатов испытаний активности показывает, что все образцы полимерных катализаторов с содержанием активной основы 15-50% и модифицирующей добавки 0,5-20% имеют высокую активность в процессе биокаталитической очистки: по сероводороду - 99,9-100%, азоту аммонийному - 99,5-100%, нитритам - 79-82%, нитратам - 80-82%, ХПК - 96-98%.

При снижении количества активного компонента менее 15% и модифицирующей добавки менее 0,5% (обр. №1-5, 7, 14, 21, 28, 35), отмечается снижение эффективности процесса очистки по всем показателям.

Результаты испытаний активности образцов полимерных катализаторов в процессе биокаталитической очистки по компонентам: сероводород, азот аммонийный, нитриты, нитраты и ХПК представлены в таблице 4.

Пример 6.

Проводят испытания эффективности предлагаемого способа получения полисульфидного варочного раствора с применением образцов катализаторов, приготовленных по примеру 1.

Эксперименты проводят на реальном белом сульфатном щелоке, используемом для сульфатной варки целлюлозы на ОАО “Байкальский ЦБК”, следующего состава:

Общая щелочность 105,0-117,0 г/дм3 ед. Na2O;

NaOH 76,0-78,0 г/дм3 ед. Na2O;

Активная щелочность 95,0-108,0 г/дм3 ед. Na2O;

Сульфидность 24-35%;

Сера тиосульфатная 0,8-1,3 г/дм3 ед. Na2O;

Сера полисульфидная 0,4-0,5 г/дм3 ед. Na2O;

Взвешенные примеси Не более 80 г/дм3.

Процесс получения полисульфидного варочного раствора по предлагаемому способу проводят в лабораторном реакторе периодического действия. Каждый образец катализатора загружают в лабораторный реактор слоями, между которыми устанавливают ограничительные сетки. Объемная доля образца катализатора в реакторе окисления составляет 50% (включая свободный объем катализатора). Подача исходного белого щелока и воздуха в реактор осуществляется прямотоком снизу реактора с использованием диспергатора, обеспечивающего хороший массообмен газовой и жидкой фаз.

Процесс окисления белого щелока проводят при следующих параметрах: температура 80-85° С; удельный расход воздуха 8 м3/м3, время окисления (фиктивное) - 15 мин.

Эксперименты проводят без предварительной очистки белого щелока от взвешенных примесей. Эффективность процесса окисления оценивают по следующим показателям:

- степень окисления сульфида натрия;

- концентрация полисульфидов в окисленном щелоке;

- селективность процесса окисления.

Содержание сульфидной и полисульфидной серы определяют по методам, описанным в /4/. Результаты испытаний эффективности предлагаемого способа получения полисульфидного щелока на образцах полимерного катализатора приведены в таблице 5. Анализ результатов испытаний активности образцов показывает, что все образцы полимерного катализатора с содержанием активной основы 15-50% и модифицирующей добавки 0,5-20% обеспечивают: степень окисления сульфида натрия - не менее 73%, концентрацию полисульфидной серы в окисленном щелоке - не менее 6,5 г/дм3 и селективность процесса не менее 70%. Данные показатели достигнуты при использовании белого сульфатного щелока низкой сульфидности - 29-31%. Причем образцы керамических катализаторов отличаются большей активностью, по сравнению с образцами полимерных катализаторов того же состава. Полисульфидный щелок с данными показателями является наиболее пригодным для полисульфидной варки целлюлозы.

При снижении количества активного компонента менее 15% и модифицирующей добавки менее 0,5%, отмечается снижение активности образцов по всем компонентам ниже указанного уровня - обр. №1-5, 7, 14, 21, 28, 35.

Приведенные примеры показывают, что использование предлагаемого катализатора в промышленности, благодаря более высокой его активности, позволит увеличить эффективность очистки сточных вод и газовых выбросов, уменьшить размеры технологических аппаратов и расход катализатора, вспомогательных продуктов (пара, воздуха), электроэнергии.

Введение модифицирующей добавки в носитель оптимизирует процесс изготовления гранулированного катализатора и позволяет получить образцы катализатора на разных носителях: легкоплавком - ПВД и термически более устойчивых - полипропилене и полистироле. В процессах, где используется температура 40-90° С и нет опасности аварийного перегрева катализатора, уместно использование катализаторов на ПВД. В таких процессах, как очистка сернисто-щелочных сточных вод процесса нефтепереработки и окисление сульфида натрия белого щелока с целью получения полисульфидного щелока, более приемлемо использование катализаторов на более термически устойчивых носителях. Здесь при высоких исходных концентрациях сернистых соединений для достижения достаточной скорости процесса и уменьшения габаритных размеров колонны окисления и расхода катализатора, окисление проводят при температуре 95-120°С при избыточном давлении в колонне.

В случае ПВД улучшение качества готового катализатора по показателям механической прочности приводит к увеличению срока службы катализатора на 20-30% по сравнению с образцами, изготовленными без использования модифицирующей добавки.

Таким образом, предлагаемый катализатор на полимерном носителе обеспечивает наибольшую эффективность очистки газов и воды по широкому набору ингредиентов, что недоступно для всех известных аналогичных катализаторов.

1. Гетерогенный катализатор окисления неорганических и/или органических соединений на полимерном носителе, содержащий активный компонент на полимерном носителе, отличающийся тем, что в качестве активного компонента катализатор содержит оксиды, и/или гидрооксиды, и/или шпинели металлов переменной валентности и дополнительно модифицирующую добавку, в качестве которой используют органические основания, и/или гетерополикислоты, и/или углеродсодержащий материал при следующем содержании компонентов катализатора, мас.%:

Активный компонент 15-50

Модифицирующая добавка 0,5-20

Носитель Остальное

2. Гетерогенный катализатор по п.1, отличающийся тем, что в качестве полимерного носителя используют также полипропилен, полистирол или другой полимерный носитель.