Способ получения быстроотвержденного сплава для магнита

Иллюстрации

Показать всеИспользование: получение быстроохлажденного магнитного сплава для изготовления нанокомпозитных магнитов и магнитов на связке, применяемых в электродвигателях, датчиках и т.п. Способ получения быстроотвержденного сплава для нанокомпозитного магнита включает получение расплава и формирование быстроотвержденного сплава. Расплав имеет состав, представленный общей формулой (Fe1-mTm)100-x-y-zQxRyMz, где Т представляет собой Со и/или Ni; Q представляет собой В и/или С; R - редкоземельный элемент; М выбран из Al, Si, Ti, V, Cr, Mn, Cu, Zn, Ga, Zr, Nb, Mo, Ag, Hf, Ta, W, Pt, Au и Pb, при этом мольные доли x, y, z и m удовлетворяют следующим неравенствам: 10 ат.% ≤ х ≤ 35 ат.%; 2 ат.% ≤ y ≤ 10 ат.%; 0 ат.% ≤ z ≤ 10 ат.% и 0 ≤ m ≤ 0,5. На стадии формирования быстроотвержденного сплава расплав выливают на направляющий элемент, направляющая поверхность которого образует угол наклона по отношению к горизонтальной плоскости, и подают расплав, стекающий по направляющей поверхности, через отверстие по меньшей мере одного канала разливки на контактный участок поверхности охлаждающего валка. Техническим результатом изобретения является получение равномерной структуры магнитного сплава. 10 н. и 23 з.п.ф-лы, 6 ил., 3 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к способу получения магнитного сплава путем быстрого охлаждения и отверждения расплавленного сплава. В частности, настоящее изобретение относится к способу получения сплава для изготовления нанокомпозитных магнитов, которые могут быть использованы в различного вида электродвигателях, измерителях, датчиках и громкоговорителях. Более конкретно, настоящее изобретение относится к способу получения быстроотвержденного сплава, применимого для изготовления нанокомпозитного магнита, в котором магнитно-мягкие фазы, такие как бориды на основе железа, железо, и магнитно-твердая фаза, такая как соединение R2Fe14B (где R представляет собой редкоземельный элемент), магнитно связаны друг с другом. Однако следует отметить, что быстроотвержденный сплав, полученный способом в соответствии с настоящим изобретением, может быть эффективно использован не только в нанокомпозитных магнитах, но и в магнитах на связке (включая так называемые резиновые магниты), а также спеченных магнитах. Настоящее изобретение также относится к магнитному порошку, получаемому путем измельчения в порошок быстроотвержденного сплава, и к телу магнита, изготовленному из магнитного порошка.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Нанокомпозитный магнит со структурой, в которой магнитно-твердая фаза, такая как R2Fe14B, и магнитно-мягкие фазы, такие как Fe3B (включая Fe3,5B) и α-Fe, магнитно связаны вместе через обменные взаимодействия, в настоящее время находится в разработке как магнит на основе R-Fe-B. Порошок нанокомпозитного магнита прессуют в заранее заданную форму с полимерным связующим, получая изотропный магнит на связке.

При изготовлении нанокомпозитного магнита в качестве исходного материала для него зачастую используют быстро охлажденный и отвержденный сплав, имеющий либо аморфную структуру, либо по меньшей мере структуру, в основном состоящую из аморфных фаз (в дальнейшем называемый "быстроотвержденным сплавом"). В результате термической обработки такой быстроотвержденный сплав кристаллизуется и, в конце концов, превращается в постоянный магнитный материал, имеющий нанокомпозитную структуру со средним размером кристаллических зерен приблизительно от 10-9 до 10-6 м.

Структура нагретого и кристаллизованного сплава сильно зависит от структуры быстроотвержденного сплава, подлежащего дальнейшему нагреванию и кристаллизации. По этой причине для получения нанокомпозитного магнита, имеющего хорошие магнитные свойства, большое значение имеет то, как задаются условия быстрого охлаждения и отверждения расплавленного сплава, поскольку данные условия должны определять конкретную структуру (к примеру, процентное содержание аморфных фаз) получаемого быстроотвержденного сплава.

Процесс быстрого охлаждения, осуществляемый при помощи машины, например, представленной на фиг.1 (т.е. машина для выдавливания расплава на вращающийся волок), известен как общепринятый способ получения такого быстроотвержденного сплава, имеющего повышенное объемное процентное содержание аморфных фаз. В соответствии с данным способом расплавленный сплав выталкивают (эжектируют) из сопла, имеющего в нижней части отверстие с внутренним диаметром около 1 мм или менее, по направлению к вращающемуся охлаждающему валку, и подвергают его быстрому охлаждению и отверждению на поверхности валка, получая в результате аморфный отвержденный сплав в виде тонких полос.

Подобные способы исследовались и описывались различными университетами и организациями, занимающимися изучением магнитных материалов. Однако машины для таких исследований или описаний создают только для экспериментальных целей, т.е. для того, чтобы расплавить в сопле от нескольких граммов до нескольких сотен граммов расплава и вытолкнуть их из сопла. Иными словами, машины с такой низкой производительностью не могут быть использованы для массового получения материала сплава для нанокомпозитного магнита.

Хотя специально и не предназначенная для получения магнитного сплава машина, снабженная рядом сопел для выталкивания расплавленного сплава по направлению к охлаждающему валку, описана, например, в выложенных японских публикациях №2-179803, №2-247304, №2-247305, №2-247306, №2-247307, №2-247308, №2-247309 и №2-247310.

В соответствии с указанными способами сплав, расплавленный в плавильном тигле, выливают в емкость, нижняя часть которой снабжена выталкивающими соплами, а затем выталкивают из них по направлению к поверхности вращающегося валка, прикладывая к расплаву в емкости предварительно заданное давление (в дальнейшем данный способ будет называться "способ выталкивания расплава на вращающийся валок"). Выталкивание расплава через сопла в результате приложения к нему давления вышеуказанным образом обеспечивает выталкивание потока расплава с относительно высокой скоростью (расходом) по существу перпендикулярно по направлению к верхней части вращающегося валка. Эжектированный расплав образует ванну или крицу (т.е. пудлинговую крицу) на поверхности охлаждающего валка, вращающегося с относительно высокой скоростью (к примеру, со скоростью движения поверхности валка около 20 м/с или более). Часть крицы, находящаяся в контакте с валком, быстро охлаждается и затвердевает, в результате чего образуется быстроотвержденный сплав в виде тонкой полосы.

В вышеописанном способе выталкивания расплава на вращающийся валок расплавленный сплав и вращающийся валок имеют лишь кратковременный контакт. Соответственно расплав не может быть быстро охлажден и отвержден полностью на вращающемся валке; сплав с высокой температурой (к примеру, от около 700 до около 900°С) может быть достаточно эффективно охлажден и отвержден благодаря своей небольшой толщине (обычно около 40 мкм или менее) даже после его отделения от вращающегося валка во время его перемещения в воздухе. В способе выталкивания расплава на вращающийся валок процесс охлаждения осуществляют именно таким образом, тем самым превращая в аморфные любые виды сплавов.

Заявитель данной заявки в японском патенте №3297676 и в публикации международной РСТ-заявки WO 02/30595 A1 также описал способ изготовления нанокомпозитного магнита путем ленточного литья. Более того, известные машины для ленточного литья и способы с применением промежуточного разливочного устройства описаны, к примеру, в выложенных японских публикациях №11-333549 и №2000-79451.

Однако в способе выталкивания расплава на вращающийся валок расплавленный сплав, выталкиваемый через сопло с небольшим внутренним диаметром, испытывает сильное сопротивление, оказываемое соплом. Таким образом, к расплавленному сплаву необходимо постоянно прикладывать достаточно высокое давление. Такое высокое давление обычно прикладывают, регулируя массу самого расплава (и, при необходимости, избыточное давление). Соответственно довольно тяжелый расплав всегда поддерживают с по существу одинаковым уровнем над соплом.

Кроме того, расплав выталкивают через сопло с очень небольшим внутренним диаметром. Соответственно, если часть сопла засоряется (забивается) расплавом, то расплав начинает испытывать еще большее сопротивление сопла, таким образом изменяя скорость выталкивания расплава.

В результате в обычном способе выталкивания расплава на вращающийся валок при попытке повысить производительность по быстроотвержденному сплаву, например повышая скорость подачи расплава приблизительно до 1,5 кг/мин и выше, поддержание постоянной скорости подачи расплава становится затруднительным. Следовательно, скорость быстрого охлаждения, вероятно, сильно изменяется, что оказывает существенное влияние на получаемые магнитные свойства.

Кроме того, в способе выталкивания расплава на вращающийся валок быстроотвержденный сплав, имеющий большее объемное процентное содержание аморфных фаз, также получают, выталкивая небольшое количество расплава на охлаждающий валок, вращающийся с относительно высокой скоростью (к примеру, с периферийной скоростью, т.е. скоростью движения периферийной поверхности, около 20 м/с и выше). Таким образом, полученный в виде тонких полос быстроотвержденный сплав обычно имеет толщину около 40 мкм или менее. Сбор сплава в виде тонких полос, имеющих такую малую толщину, с целью эффективного повышения его насыпной плотности на достаточную величину затруднителен. Более того, частицы порошка, полученного в результате измельчения такого быстроотвержденного сплава толщиной около 40 мкм или менее, имеют плоскую форму. Соответственно такие частицы порошка имеют плохую текучесть или прессуемость, что приводит к низкой плотности магнитного порошка в процессе прессования, таким образом зачастую снижая процентное содержание магнитного порошка в получаемом магните на связке.

С другой стороны, в качестве другого способа получения вышеописанного быстроотвержденного сплава также известен способ ленточного литья. В процессе ленточного литья расплавленный сплав подают из плавильного тигля в желоб (или промежуточное разливочное устройство), а затем приводят в контакт с охлаждающим валком, таким образом получая быстроотвержденный сплав.

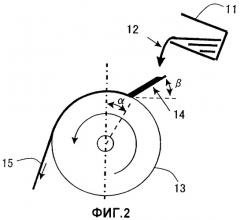

Ниже ленточная разливочная машина и способ ленточного литья, описанные в японском патенте №3297676 и публикации международной РСТ-заявки WO 02/30595 A1, описаны со ссылкой на фиг.2.

Как показано на фиг.2, ленточная разливочная машина включает в себя плавильный тигель 11, желоб (т.е. направляющий элемент) 14 и охлаждающий валок 13. Плавильный тигель 11 предназначен для плавления материала сплава и хранения в нем расплавленного сплава. Желоб 14 принимает расплавленный сплав 12, вылитый из плавильного тигля 11, и направляет расплавленный сплав 12 в заданное место. Затем расплавленный сплав 12 выливают из конца желоба 14 на охлаждающий валок 13 и быстро охлаждают и отверждают при помощи охлаждающего валка 13.

Желоб 14 включает в себя направляющую расплав поверхность, образующую угол наклона β по отношению к горизонтальной плоскости, и регулирует скорость течения расплава, стекающего по направляющей поверхности, выпрямляя его поток и таким образом подавая расплав на охлаждающий валок 13 постоянно и непрерывно.

Расплавленный сплав 12, вступающий в контакт с периферийной поверхностью охлаждающего валка 13, движется вместе с периферийной поверхностью валка 13 таким образом, что он является захваченным вращающимся охлаждающим валком 13 и одновременно подвергается охлаждению. Затем полученный быстроотвержденный сплав 15 в виде тонкой полосы покидает охлаждающий валок 13. В процессе ленточного литья угол α, образуемый линией, соединяющей точку контакта между расплавленным сплавом 12 и охлаждающим валком 13 (т.е. место расположения пудлинговой крицы) с осью вращения охлаждающего валка 13 по отношению к вертикальной плоскости, является важным параметром. Предположим, что угол α является положительным в направлении, противоположном направлению вращения охлаждающего валка 13. В таком случае, чем больше угол α , тем длиннее участок контакта между расплавленным сплавом 12 и охлаждающим валком 13. В способе выталкивания расплава на охлаждающий валок 13 последний обычно имеет относительно высокую периферийную скорость. Соответственно, если только указанный угол α по существу не равен нулю градусов, расплавленный сплав 12 легко расплескивается вращающимся охлаждающим валком 13. По этой причине в способе выталкивания расплава на вращающийся валок угол α обычно составляет приблизительно нуль градусов, при этом участок контакта между расплавом и охлаждающим валком обычно относительно короток. В способе ленточного литья наоборот угол α может быть относительно большим, контактный участок между расплавленным сплавом и периферийной поверхностью валка, измеряемый в направлении вокруг валка, может быть относительно длинным, и расплавленный сплав может быть почти полностью охлажден еще на валке.

Как описано выше, в обычном способе ленточного литья, в отличие от способа выталкивания расплава на вращающийся валок, не применяют выталкивающее сопло, а непрерывно подают расплавленный сплав 12 на вращающийся валок 13 при помощи желоба 14. Таким образом, способ ленточного литья является эффективным для массового производства и помогает снизить себестоимость такого сплава.

Однако в таком способе ленточного литья расплавленный сплав, подаваемый из направляющего элемента на охлаждающий валок, имеет небольшой кинетический момент. Соответственно, если охлаждающий валок вращается с относительно высокой скоростью, то степень контакта между расплавленным сплавом и поверхностью охлаждающего валка будет слишком низкой для постоянного образования пудлинговой крицы на поверхности охлаждающего валка и получения быстроотвержденного сплава в виде тонкой полосы с равномерной толщиной. Таким образом, даже при попытке получения быстроотвержденного сплава, имеющего нанокристаллическую структуру, для нанокомпозитного магнита с применением известной ленточной разливочной машины получаемый быстроотвержденный сплав в виде тонкой полосы будет иметь неравномерную толщину и структуру. Следовательно, непрерывное получение действительно применимого быстроотвержденного сплава известным способом ленточного литья является затруднительным.

С другой стороны, при использовании ленточной разливочной машины, включающей в себя промежуточное разливочное устройство и описанной в выложенных японских публикациях №11-333549 и №2000-79451, расплав, протекающий по промежуточному разливочному устройству, имеет низкую скорость течения, при этом, обеспечивая скорость быстрого охлаждения, имеет тенденцию к снижению. Таким образом, данная машина считается неэффективной для получения быстроотвержденного сплава для нанокомпозитного магнита. Причина заключается в следующем. В частности, если скорость быстрого охлаждения является низкой, то легко образуется сплав, включающий в себя большое количество закристаллизовавшегося материала с относительно большим размером зерен. Кристаллические зерна магнитно-мягких фаз, таких как фаза α-Fe, вероятно, имеют слишком большие размеры, во многих случаях существенно ухудшая магнитные свойства.

По этой причине ленточную разливочную машину, описанную в выложенных японских публикациях №11-333549 и №2000-79451, зачастую применяют для получения полностью кристаллизованных слитков металла. Полученный таким образом быстроотвержденный сплав обычно используют в качестве материала сплава для спеченного магнита, включающего в себя фазу R2Fe14B в качестве основной фазы; он не может быть использован в качестве материала сплава для нанокомпозитного магнита, в котором магнитно-твердые и магнитно-мягкие фазы очень небольших размеров равномерно распределены в такой же металлической структуре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С целью преодоления вышеописанных проблем предпочтительные варианты осуществления настоящего изобретения предусматривают способ и устройство для получения быстроотвержденного сплава с хорошими магнитными свойствами для нанокомпозитного магнита непрерывным образом и в массовом масштабе, а также предусматривают способ и устройство для получения быстроотвержденного сплава с хорошими магнитными свойствами для других видов магнитов.

Предложен способ получения быстроотвержденного сплава для нанокомпозитного магнита, включающий стадии получения расплава сплава и формирования быстроотвержденного сплава путем приведения расплава в контакт с поверхностью вращающегося охлаждающего валка, отличающийся тем, что получают расплав, имеющий состав, представленный общей формулой

(Fe1-mТm)100-x-y-zQxRyMz,

где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Со и Ni; Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из В и С, и всегда содержит В; R представляет собой по меньшей мере один редкоземельный элемент; М представляет собой по меньшей мере один металл, выбранный из группы, состоящей из Al, Si, Ti, V, Cr, Mn, Cu, Zn, Ga, Zr, Nb, Mo, Ag, Hf, Та, W, Pt, Au и Рb, при этом мольные доли х, у, z и m удовлетворяют следующим неравенствам:

10 ат.%≤ х≤ 35 ат.%;

2 ат.%≤ у≤ 10 ат.%;

0 ат.%≤ z≤ 10 ат.%;

0 ≤ m≤ 0,5 соответственно,

причем на стадии формирования быстроотвержденного сплава расплав выливают на направляющий элемент, направляющая поверхность которого образует угол наклона по отношению к горизонтальной плоскости, и подают расплав, стекающий по направляющей поверхности, через отверстие по меньшей мере одного канала разливки на контактный участок поверхности охлаждающего валка.

В одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы его направляющая поверхность образовывала угол наклона по отношению к горизонтальной плоскости от около 5 градусов до около 70 градусов.

В другом предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного устанавливают направляющий элемент таким образом, чтобы образовать угол α от около 0 градусов до около 80 градусов в направлении, противоположном направлению вращения охлаждающего валка, между вертикальной плоскостью и линией, соединяющей ось вращения охлаждающего валка и точку на поверхности охлаждающего валка, в которой расплав первый раз контактирует с охлаждающим валком.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава разделяют расплав на ряд потоков при помощи множества каналов разливки с последующим приведением полученных потоков расплава в контакт с охлаждающим валком.

В еще одном предпочтительном варианте.осуществления данного способа на стадии формирования быстроотвержденного сплава используют направляющий элемент и разливочный элемент, имеющий по меньшей мере один канал разливки с отверстием площадью сечения от около 0,02 см2 до около 0,5 см2.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава используют направляющий элемент и разливочный элемент, имеющий по меньшей мере один канал разливки длиной от около 0,5 мм до около 50 мм.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы обеспечить расстояние между концом по меньшей мере одного канала разливки и поверхностью охлаждающего валка, составляющее от около 0,3 мм до около 50 мм.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы образовать угол γ от около -20 градусов до около 40 градусов между направлением течения расплава, только что выпущенного из по меньшей мере одного канала разливки, и линией, соединяющей центр входа в по меньшей мере один канал разливки и ось вращения охлаждающего валка, при этом угол γ является положительным, если направление течения расплава противоположно направлению вращения охлаждающего валка, и является отрицательным, если направление течения расплава совпадает с направлением вращения охлаждающего валка.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава используют направляющий элемент съемной конструкции, обеспечивающей установку и съем направляющего элемента и разливочного элемента, включающего в себя по меньшей мере один канал разливки.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава получают его в виде полос, имеющих среднюю толщину от около 50 мкм до около 150 мкм со стандартным отклонением не более около 10 мкм, путем выливания расплава на направляющую поверхность со скоростью по меньшей мере около 1,5 кг/мин, а затем свободного стекания расплава по направляющей поверхности, при этом верхняя поверхность расплава подвергается воздействию атмосферы.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава расплав приводят в контакт с поверхностью охлаждающего валка в среде атмосферного газа с пониженным давлением.

В еще одном предпочтительном варианте осуществления данного способа на стадии приведения расплава в контакт с охлаждающим валком регулируют давление атмосферного газа на уровне от около 0,13 кПа до около 100 кПа.

Предложен также способ получения нанокомпозитного магнитного порошка, отличающийся тем, что получают быстроотвержденный сплав для нанокомпозитного магнита упомянутым выше способом и измельчают его в порошок.

В одном предпочтительном варианте осуществления упомянутого перед этим способа для кристаллизации быстроотвержденного сплава проводят термическую обработку до и/или после измельчения быстроотвержденного сплава в порошок.

Предложен также способ изготовления нанокомпозитного магнита, отличающийся тем, что он включает стадии получения нанокомпозитного магнитного порошка упомянутым выше способом и прессования нанокомпозитного магнитного порошка в форме магнита.

Предложено также желобковое устройство для приема расплава сплава и подачи расплава на охлаждающий валок машины для быстрого охлаждения расплава, включающее в себя направляющий элемент, имеющий направляющую поверхность, изготовленную из материала с температурой плавления выше температуры расплава и образующую угол наклона по отношению к горизонтальной плоскости, отличающееся тем, что оно содержит разливочный элемент, имеющий по меньшей мере один канал разливки с отверстием, пропускающим расплав, стекающий по направляющей поверхности, при этом разливочный элемент выполнен съемным.

Предложен также разливочный элемент, имеющий по меньшей мере один канал разливки с отверстием для пропускания расплава, отличающийся тем, что он выполнен с возможностью съемного прикрепления к упомянутому выше желобковому устройству.

Предложена также машина для формирования быстроотвержденного сплава путем быстрого охлаждения расплава, включающая в себя охлаждающий валок и желобковое устройство, принимающее расплав сплава и подающее расплав на охлаждающий валок, отличающаяся тем, что желобковое устройство включает в себя направляющий элемент, имеющий направляющую поверхность, изготовленную из материала с температурой плавления выше температуры расплава и образующую угол наклона по отношению к горизонтальной плоскости; и разливочный элемент, имеющий по меньшей мере один канал разливки с отверстием, пропускающим расплав, стекающий по направляющей поверхности, при этом между концом по меньшей мере одного канала разливки и поверхностью охлаждающего валка установлено расстояние от около 1 мм до около 50 мм.

В предпочтительном варианте реализации машины разливочный элемент выполнен с возможностью установки на желобковое устройство и съема с желобкового устройства.

Предложен также способ получения быстроотвержденного сплава для постоянного магнита, включающий стадии получения расплава сплава и формирования быстроотвержденного сплава путем приведения расплава в контакт с поверхностью вращающегося охлаждающего валка, отличающийся тем, что на стадии формирования быстроотвержденного сплава выливают расплав на направляющий элемент, направляющая поверхность которого образует угол наклона по отношению к горизонтальной плоскости, а затем подают расплав, стекающий по направляющей поверхности через по меньшей мере один канал разливки на контактный участок поверхности охлаждающего валка, при этом на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы обеспечить расстояние от около 1 мм до около 50 мм между концом по меньшей мере одного канала разливки и поверхностью охлаждающего валка.

В одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы его направляющая поверхность образовывала угол наклона от около 5 градусов до около 70 градусов по отношению к горизонтальной плоскости.

В другом предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава устанавливают направляющий элемент таким образом, чтобы образовать угол α от около 5 градусов до около 80 градусов в направлении, противоположном направлению вращения охлаждающего валка, между вертикальной плоскостью и линией, соединяющей ось вращения охлаждающего валка и точку на поверхности охлаждающего валка, в которой расплав первый раз контактирует с охлаждающим валком.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава разделяют расплав на ряд потоков при помощи множества каналов разливки, а затем приводят полученные потоки расплава в контакт с охлаждающим валком.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава используют направляющий элемент и разливочный элемент, имеющий по меньшей мере один канал разливки с отверстием площадью сечения от около 0,03 см2 до около 0,6 см2.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава используют направляющий элемент и разливочный элемент, имеющий по меньшей мере один канал разливки длиной от около 5 мм до около 50 мм.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава осуществляют быстрое охлаждение и отверждение поверхности потока расплава, выпущенного из канала разливки, тем самым образуя канал из потока расплава и увеличивая эффективную длину канала разливки приблизительно до 10 мм или более.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава расплаву дают возможность стечь по направляющей поверхности, при этом верхнюю поверхность расплава подвергают воздействию атмосферы, а затем заполняют канал разливки потоком расплава.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава получают быстроотвержденный сплав в виде полосы, имеющей среднюю толщину от около 50 мкм до около 150 мкм со стандартным отклонением не более 10 мкм, путем выливания расплава на направляющую поверхность со скоростью по меньшей мере около 1,5 кг/мин.

В еще одном предпочтительном варианте осуществления данного способа на стадии формирования быстроотвержденного сплава приводят расплав в контакт с поверхностью охлаждающего валка в среде атмосферного газа с пониженным давлением, при этом уравнивают давление атмосферного газа на поверхности расплава, стекающего с направляющей поверхности, с давлением атмосферного газа на поверхности расплава, выпущенного из канала разливки.

Предложен также способ получения магнитного порошка, включающий получение быстроотвержденного сплава для магнита, отличающийся тем, что быстроотвержденный сплав получают упомянутым перед этим способом и измельчают полученный быстроотвержденный сплав в порошок.

В предпочтительном варианте для кристаллизации быстроотвержденного сплава проводят термическую обработку до и/или после измельчения быстроотвержденного сплава в порошок.

Предложен также способ изготовления постоянного магнита, отличающийся тем, что он включает стадии получения магнитного порошка упомянутым перед этим способом и прессования магнитного порошка с получением магнита на связке.

Предложен также способ изготовления постоянного магнита, отличающийся тем, что он включает стадии получения магнитного порошка упомянутым перед этим способом и спекания магнитного порошка с получением спеченного магнита.

Другие признаки, элементы, процессы, стадии, характеристики и преимущества настоящего изобретения станут более очевидны из приведенного ниже подробного описания предпочтительных вариантов осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой схематический вид сбоку, иллюстрирующий устройство известной машины для выдавливания расплава на вращающийся валок.

Фиг.2 представляет собой схематический вид в разрезе, иллюстрирующий устройство известной ленточной разливочной машины.

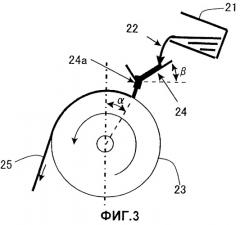

Фиг.3 представляет собой схематический вид в разрезе, иллюстрирующий устройство машины для быстрого охлаждения расплава, используемой для осуществления различных предпочтительных вариантов настоящего изобретения.

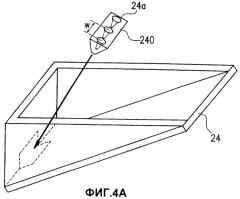

Фиг.4А и 4В соответственно представляют собой перспективный вид и вид в разрезе, иллюстрирующие желоб, который может быть эффективно использован в машине, показанной на фиг.3.

Фиг.4С представляет собой вид в разрезе, иллюстрирующий альтернативный желоб, применимый в другом предпочтительном варианте осуществления настоящего изобретения.

Фиг.5 представляет собой схематический вид в разрезе, показывающий подробности трубчатого отверстия, предусмотренного в желобе, показанном на фиг.3.

Фиг.6 представляет собой график, показывающий распределение толщины быстроотвержденных сплавов в виде тонких полос для конкретного примера предпочтительного варианта осуществления настоящего изобретения и сравнительного примера.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описаны предпочтительные варианты способа получения быстроотвержденного сплава для нанокомпозитного магнита в соответствии с настоящим изобретением.

Быстроотвержденный сплав для нанокомпозитного магнита, получаемый способом в соответствии с предпочтительным вариантом осуществления настоящего изобретения, предпочтительно имеет состав, представленный общей формулой (Fе1-mTm)100-x-y-zQxRyMz, где Т представляет собой по меньшей мере один элемент, выбранный из группы, состоящий из Со и Ni; Q представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из В и С, и всегда содержит В; R представляет собой по меньшей мере один редкоземельный элемент; а М представляет собой по меньшей мере один элемент-металл, выбранный из группы, состоящей из Al, Si, Ti, V, Cr, Mn, Cu, Zn, Ga, Zr, Nb, Mo, Ag, Hf, Ta, W, Pt, Au и Pb. Мольные доли x, y, z и m предпочтительно удовлетворяют следующим неравенствам: 10 ат.%≤ х≤ 35 ат.%; 2 ат.%≤ у≤ 10 ат.%; 0 ат.%≤ z≤ 10 ат.% и 0 ≤ m≤ 0,5 соответственно.

В предпочтительном варианте осуществления настоящего изобретения расплав сплава, имеющего вышеописанный состав, приводят в контакт с поверхностью вращающегося охлаждающего валка, которая быстро охлаждает и отверждает расплав. На данной стадии быстрого охлаждения применяют направляющий элемент, направляющая поверхность которого образует угол наклона по отношению к горизонтальной плоскости, при этом расплав выливают на направляющий элемент. Затем расплав, стекающий с направляющей поверхности, подают на охлаждающий валок через по меньшей мере одно трубчатое отверстие.

В таком предпочтительном варианте расплав, вылитый на наклонную направляющую поверхность направляющего элемента, должным образом спрямляют (выравнивают) в процессе его стекания с направляющей поверхности. Затем спрямленный расплав, проходя через трубчатое отверстие, увеличивает скорость своего течения благодаря эффекту дросселя. Проходя через трубчатое отверстие, расплав еще больше спрямляется, а затем попадает на поверхность охлаждающего валка. Расплав, выходящий из трубчатого отверстия, ударяется о поверхность охлаждающего валка с большим кинетическим моментом, чем кинетический момент расплава, стекающего по направляющей поверхности. Соответственно степень контакта между расплавом и поверхностью валка увеличивается, тем самым обеспечивая равномерное охлаждение.

Таким образом, в соответствии с данным предпочтительным вариантом осуществления настоящего изобретения расплав может ударяться об охлаждающий валок со скоростью "выталкивания" расплава, почти сравнимой со скоростью, обеспечиваемой известной машиной для выталкивания расплава на охлаждающий валок. Следовательно, если даже охлаждающий валок вращается с относительно высокой периферийной скоростью (т.е. линейной скоростью движения периферийной поверхности), на нем может постоянно образовываться достаточно большая пудлинговая крица (ванна). В результате может быть получен быстроотвержденный сплав в виде тонких полос с равномерной толщиной при постоянной скорости охлаждения.

Следует отметить, что свойства нанокомпозитного магнита, получаемого путем термической обработки быстроотвержденного сплава, очень чувствительны к микроструктуре быстроотвержденного сплава, подлежащего нагреванию. Соответственно при изменении условий быстрого охлаждения быстроотвержденный сплав может иметь неравномерную структуру, что может повлиять на получаемые магнитные свойства. Более конкретно, даже при поддержании постоянными периферийной скорости вращающегося охлаждающего валка и скорости подачи расплава часть быстроотверждаемого сплава все еще может охлаждаться с ненормально низкой скоростью. В данном случае в такой части может кристаллизоваться фаза α -Fe со слишком большим размером зерен, таким образом ухудшая получаемые магнитные свойства.

Средняя толщина тонких полос быстроотвержденного сплава также влияет на форму частиц порошка, получаемых в результате измельчения быстроотвержденного сплава в виде тонких полос. В частности, чем тоньше быстроотвержденный сплав, тем более плоскую форму имеют частицы порошка. Кроме того, такие частицы порошка имеют пониженную текучесть и прессуемость, и поэтому получаемая плотность до спекания также должна снижаться. С другой стороны, если полученный быстроотвержденный сплав имеет относительно большую толщину, то частицы порошка имеют изометрическую форму, а также повышенную текучесть или прессуемость. Таким образом, такой порошок может быть легче спрессован с получением любой желаемой формы. Однако авторы данного изобретения установили и экспериментальным образом подтвердили, что полученный с применением известных способов выталкивания расплава на вращающийся валок или ленточного литья быстроотвержденный сплав большой толщины имеет даже еще более неравномерную толщину. Соответственно при получении быстроотвержденного сплава в виде тонких полос толщиной свыше около 50 мкм с целью повышения текучести получаемого порошка часть быстроотвержденного сплава в виде тонких полос содержит кристаллические зерна, имеющие слишком большой размер, таким образом снижая обменные взаимодействия и ухудшая магнитные свойства.

В отличие от известного нанокомпозитного магнита, имеющего такие свойства, на свойства быстроотвержденного магнита, имеющего структуру из одной фазы R2Fe14B, изменение толщины быстроотвержденного сплава не оказывает серьезного влияния. В частности, при получении тонкого быстроотвержденного сплава толщиной около 50 мкм или менее в виде по существу полностью аморфного сплава путем повышения скорости охлаждения расплавленного сплава на конечные магнитные свойства слабо влияют какие-либо изменения толщины быстроотвержденного сплава.

Авторы данного изобретения установили и экспериментальным образом подтвердили, что при выталкивании, быстром охлаждении и отверждении с применением известной машины для выталкивания на вращающийся валок расплавленного сплава, имеющего состав в соответствии с предпочтительным вариантом осуществления настоящего изобретения, скорость подачи расплава в единицу времени не является постоянной и варьируется со временем, а достигаемая скорость охлаждения существенно меняется в зависи