Способ оптического контроля параметров непрерывной разливки стали и оптический измеритель

Иллюстрации

Показать всеИзобретение относится к оптическим методам контроля технологических параметров установки непрерывной разливки стали (УНРС). Технический результат - увеличение функциональных возможностей способа контроля параметров непрерывной разливки стали за счет обеспечения измерения температурного поля боковой поверхности непрерывнолитой заготовки (НЗ) и величины выпучивания (НЗ) под действием ферростатического давления. Способ контроля технологических параметров (УНРС) включает непрерывную покадровую регистрацию излучения участка поверхности (НЗ), преобразование сигналов в цифровую форму, сравнение нескольких последовательных кадров, расчет мгновенного перемещения поля излучения поверхности заготовки, определение текущей длины заготовки путем суммирования мгновенных перемещений в требуемом временном интервале. Оптический измеритель устанавливают в районе секций вторичного охлаждения УНРС и ориентируют на широкую грань заготовки, регистрируют изображение поверхности в трех диапазонах длин волн: λ1-λ2, λ2-λ3, λ3-λ4 и по известной зависимости Вина-Планка получают поле температур поверхности (НЗ). Рассчитывают мгновенное перемещение температурного поля литой заготовки в двух направлениях: по краю и по центру заготовки, определяют величину выпучивания заготовки по определенной зависимости. Оптический измеритель содержит корпус и последовательно расположенные в нем объектив, координатно-чувствительный фотоприемник, блок аналого-цифровой обработки, блок управления и отдельно расположенный компьютер, предназначенный для архивации и визуализации данных. За объективом установлена призма, за которой расположены три координатно-чувствительных фотоприемника, чувствительных к разным интервалам длин волн. Выход каждого фотоприемника соединен с входом блока аналого-цифровой обработки. Выход блока аналого-цифровой обработки соединен с входом блока управления, соединенного с компьютером. 2 н.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к оптическим методам контроля технологических параметров непрерывной разливки стали и может использоваться для контроля температуры нагретого тела, его геометрических характеристик и скорости передвижения.

Известен способ и устройство [Дж.Б.Лин “Исследование непрерывной разливки стали”, перевод, М. “Металлургия”, 1982 г., с.88-89] определения скорости передвижения непрерывнолитой заготовки по угловой скорости вращения измерительного ролика, катящегося по поверхности заготовки. Его недостатком является погрешность измерения, связанная с температурным расширением ролика и частичным скольжением ролика по поверхности. Также недостатком является отсутствие возможности измерения температуры непрерывнолитой заготовки и ее геометрических характеристик.

Также известен способ [Заявка RU 2083961, G 01 J 5/60 от 10.07.97] измерения температуры и коэффициента излучения поверхности при температурах выше 900К. Сущность способа заключается в регистрации излучения поверхности посредством многоволнового пирометра, обработки сигналов в цифровую форму, расчет с помощью закона Вина-Планка температуры при предположении, что речь идет об идеальном черном теле, расчет коэффициента излучения и расчет истинной температуры нагретой поверхности. Ограничением указанного способа является отсутствие определения скорости перемещения нагретой поверхности в режиме непрерывной разливки стали.

Наиболее близким по технической сущности и достигаемому техническому результату является способ оптического измерения скорости непрерывнолитой заготовки и устройство для его осуществления [Журнал “Современные технологии автоматизации” №4-2001 г., стр.22-27], включающий установку оптического измерителя в районе машины газовой резки, ориентацию измерителя на узкую грань заготовки, непрерывную покадровую регистрацию излучения участка поверхности непрерывнолитой заготовки, преобразование сигналов в цифровую форму, сравнение нескольких последовательных кадров, расчет мгновенного перемещения поля излучения поверхности заготовки, определение текущей длины заготовки путем суммирования мгновенных перемещений в требуемом временном интервале.

Устройство оптического измерителя содержит корпус и последовательно расположенные в нем объектив, координатно-чувствительный фотоприемник, блок аналого-цифровой обработки, вход которого связан с выходом координатно-чувствительного фотоприемника, блок управления, а также отдельно расположенный компьютер, предназначенный для архивации и визуализации данных.

Недостатками известного способа и устройства является отсутствие возможности измерения температуры боковой поверхности непрерывнолитой заготовки и величины выпучивания непрерывнолитой заготовки как величины, характеризующей текущее фазовое состояние непрерывнолитой заготовки и работу системы вторичного охлаждения.

Технический эффект при использовании изобретения заключается в увеличении функциональных возможностей способа контроля параметров непрерывной разливки стали, а именно: измерение температурного поля боковой поверхности непрерывнолитой заготовки и величины выпучивания непрерывнолитой заготовки под действием ферростатического давления.

Указанный технический эффект достигается тем, что в предлагаемом способе контроля параметров непрерывной разливки стали устанавливают оптический измеритель в районе секций вторичного охлаждения УНРС и ориентируют на широкую грань заготовки. Регистрируют излучения поверхности заготовки в трех диапазонах длин волн: λ 1-λ 2, λ 2-λ 3, λ 3-λ 4, преобразуют сигналы в цифровую форму, получают по известной зависимости Вина-Планка поле температур поверхности непрерывнолитой заготовки, рассчитывают мгновенное перемещение температурного поля литой заготовки в двух направлениях: по краю и по центру заготовки, определяют величину выпучивания заготовки из отношения:

где Н - межосевое расстояние между роликами секции вторичного охлаждения;

h - величина ферростатического выпучивания;

∂ Нn - мгновенное перемещение поля температур по краю заготовки;

∂ lхn - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в n измерении;

∂ lхn+1 - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в n+1 измерении;

n - порядковый номер измерения

m - количество измерений оптического измерителя, при которых ∂ Н - const.

Оптический измеритель содержит корпус и последовательно расположенные в нем объектив, координатно-чувствительный фотоприемник, блок аналого-цифровой обработки, блок управления, а также отдельно расположенный компьютер, предназначенный для архивации и визуализации данных. В отличие от прототипа оптический измеритель дополнительно содержит призму, установленную за объективом, и три координатно-чувствительных фотоприемника, чувствительных к разным интервалам длин волн, расположенных за призмой, при этом выход каждого фотоприемника соединен с входом блока аналого-цифровой обработки, а выход блока аналого-цифровой обработки соединен с входом блока управления, который в свою очередь соединен с компьютером.

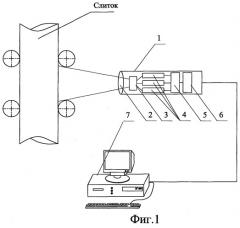

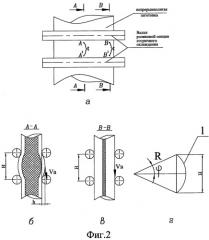

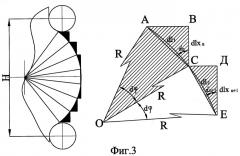

Сущность предлагаемого способа контроля параметров непрерывной разливки стали и устройство для его осуществления поясняется с помощью фиг.1, на которой изображается схема оптического измерителя, на фиг.2а, б, в, г - основные геометрические характеристики непрерывнолитой заготовки в районе секции вторичного охлаждения, на фиг.3 - прогиб боковой поверхности заготовки от действия ферростатического давления.

Устройство на фиг.1 содержит корпус 1 и установленные в нем объектив 2, призму 3, три координатно-чувствительный фотоприемника 4, блок аналого-цифровой обработки 5, блок управления 6, а также отдельно расположенный компьютер 7.

Предложенный способ реализуется с помощью оптического измерителя, который работает следующим образом.

Оптический измеритель устанавливают в районе секций вторичного охлаждения УНРС и ориентируют на широкую грань заготовки. Поток излучения от нагретого тела через объектив попадает на призму, где делится на три потока, которые фиксируются соответствующими фотоприемниками, чувствительными к разным интервалам длин волн. Каждая ячейка координатно-чувствительного фотоприемника формирует пропорциональный излучению электрический сигнал, который затем оцифровывается и записывается в один из трех массивов. В таком массиве строки эквивалентны размеру окна наблюдения (межроликовому пространству), а столбцы - ширине сляба. Блок управления сравнивает соответствующие значения массивов и по зависимости Вина-Планка определяет поле температур поверхности непрерывнолитой заготовки в предположении, что поверхность является идеальным черным телом, по формуле:

где L - энергетическая яркость при длине волны λ ,

С1 и С2 - постоянные для конкретной марки стали,

Т - температура черного тела.

Блок управления рассчитывает по формуле аппроксимации коэффициент излучения, зависящий от температуры и длины волны, и определяет истинную температуру для каждой точки поверхности непрерывнолитой заготовки. Также блок управления определяет вертикальное смешение температурного поля в двух направлениях - по центру и по краю слитка в течение нескольких измерений. В описании под точкой подразумевается единица боковой поверхности заготовки, обладающая фиксированной температурой, а под температурным полем - совокупность точек на поверхности слитка. Вертикальное смещение поля температур между двумя соседними измерениями - мгновенное перемещение.

В случае наличия явления выпучивания непрерывнолитой заготовки профили его продольных сечений будут иметь характерные отличия, как это показано на фиг.2а, б, в, причем скорость точки А больше скорости точки В, так как в сечении А-А будет наблюдаться максимальный прогиб боковой стенки непрерывнолитой заготовки и любая точка на поверхности непрерывнолитой заготовки в данном сечении вынуждена двигаться по дуге. Время, за которое т.А перейдет в т.А’, равно времени, за которое т.В перейдет в т.В’. В противном случае наблюдалась бы пластическая деформация боковой поверхности непрерывнолитой заготовки

где t - время между двумя соседними измерениями, t - const;

l - длина дуговой траектории движения т.А.;

Н - межосевое расстояние между роликами тянущей секции вторичного охлаждения;

Согласно фиг.2.г:

R2=(H/2)2+(R-H)2

Оптический измеритель, наблюдающий за непрерывнолитой заготовкой в сечении А-А, фиксирует вертикальные проекции перемещения точки на поверхности непрерывнолитой заготовки. Следует заметить, что время между двумя соседними измерениями - величина постоянная, т.е. в случае постоянной скорости разливки за период между соседними измерениями любая точка на поверхности непрерывнолитой заготовки проходит равные абсолютные расстояния. Т.А проходит мгновенное перемещение (∂ ln), т.В проходит мгновенное перемещение (∂ Нn). Вертикальные проекции траектории мгновенных перемещений т.А, двигающейся по дуге (∂ lхn), сначала, до перехода т.А линии максимума выпуклости, при каждом последующем измерении начнут увеличиваться, а затем уменьшаться. Это наглядно видно из фиг.3.

Величины текущих мгновенных перемещений т.А (∂ ln):

где k - коэффициент отношения величины мгновенных перемещений т.А к величине мгновенных перемещений т.В при величине времени между двумя соседними измерениями, стремящейся к нулю, коэффициент k≈ 1;

Согласно фиг.3 из треугольников ОАС, CAB, СДЕ следует, что мгновенное угловое перемещение (∂ ϕ n):

∂ ϕ n=| α n-α n+1|

∂ ϕ n=((arcsin(∂ lxn\∂ ln)-arcsin(∂ lxn+1/∂ ln))

где α n, α n+1 - углы перемещения т.А за время двух последовательных измерений.

Текущий мгновенный радиус окружности траектории движения т.А (Rn):

Rn=∂ ln/∂ ϕ n

Радиус окружности траектории движения т.А (R) при постоянной скорости движения непрерывнолитой заготовки:

где m - количество последовательных сигналов с оптического измерителя, при которых ∂ Н - const;

Величину выпучивания непрерывнолитой заготовки (h) найдем из отношения:

где Н - межосевое расстояние между роликами секции вторичного охлаждения;

h - величина ферростатического выпучивания;

∂ Нn - мгновенное перемещение поля температур по краю заготовки;

∂ lхn - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в n измерении;

∂ lхn+1 - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в n+1 измерении;

n - порядковый номер измерения;

m - количество измерений оптического измерителя, при которых ∂ Н - const.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предложенных способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии предложенного технического решения критерию “изобретательский уровень”.

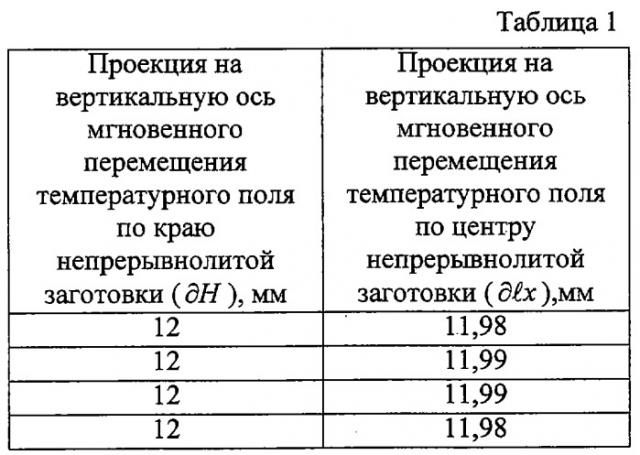

Пример. Устанавливают оптический измеритель между третьим и четвертым роликами нулевой секции вторичного охлаждения УНРС (расстояние между роликами Н=170 мм) на расстоянии 1,5-2 метра от непрерывнолитой заготовки. Регистрируют излучения поверхности заготовки в трех диапазонах длин волн: 0,3-0,44 мкм, 0,44-0,58 мкм, 0,58-0,72 мкм, преобразуют сигналы в цифровую форму. Сравнивают соответствующие значения массивов и по зависимости Вина-Планка, определяют поле температур поверхности непрерывнолитой заготовки в предположении, что поверхность является идеальным черным телом, рассчитывают по формуле аппроксимации коэффициент излучения, зависящий от температуры и длины волны, и определяют истинную температуру для каждой точки поверхности непрерывнолитой заготовки. Температура боковой поверхности слитка находится в диапазоне температур 900-1150° С. Определяют проекцию мгновенного перемещения температурного поля заготовки, движущегося, например, со стационарной скоростью 0,72 м/мин в двух направлениях - по центру и по краю слитка в течение четырех измерений с периодичностью 1 с. Полученные величины проекций мгновенных перемещений точек за интервал работы 4 с оптического измерителя приведены в таблице 1.

Результаты измерений мгновенных перемещений температурного поля используют для нахождения величины выпучивания непрерывнолитой заготовки:

1. Способ контроля технологических параметров разливки установки непрерывной разливки стали (УНРС), включающий непрерывную покадровую регистрацию излучения участка поверхности непрерывнолитой заготовки, преобразование сигналов в цифровую форму, сравнение нескольких последовательных кадров, расчет мгновенного перемещения поля излучения поверхности заготовки, определение текущей длины заготовки путем суммирования мгновенных перемещений в требуемом временном интервале, отличающийся тем, что оптический измеритель устанавливают в районе секций вторичного охлаждения УНРС и ориентируют на широкую грань заготовки, регистрируют изображение поверхности в трех диапазонах длин волн λ1-λ2, λ2-λ3, λ3-λ4, преобразуют сигналы в цифровую форму и по известной зависимости Вина-Планка получают поле температур поверхности непрерывнолитой заготовки, рассчитывают мгновенное перемещение температурного поля литой заготовки в двух направлениях: по краю и по центру заготовки, определяют величину выпучивания заготовки из отношения

где Н - межосевое расстояние между роликами секции вторичного охлаждения, мм;

h - величина ферростатического выпучивания, мм;

∂Нn - мгновенное перемещение поля температур по краю заготовки, мм;

∂lхn - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в n-м измерении, мм;

∂lхn+1 - проекция на вертикальную ось мгновенного перемещения поля температур по центру заготовки в (n+1)-м измерении, мм;

n - порядковый номер измерения;

m - количество измерений оптического измерителя, при которых ∂Н - const.

2. Оптический измеритель, содержащий корпус и последовательно расположенные в нем объектив, координатно-чувствительный фотоприемник, блок аналого-цифровой обработки, блок управления, а также отдельно расположенный компьютер, предназначенный для архивации и визуализации данных, отличающийся тем, что оптический измеритель дополнительно снабжен призмой, установленной за объективом, и тремя координатно-чувствительными фотоприемниками, чувствительными к разным интервалам длин волн, расположенными за призмой, при этом выход каждого фотоприемника соединен с входом блока аналого-цифровой обработки, а выход блока аналого-цифровой обработки соединен с входом блока управления, который, в свою очередь, соединен с компьютером.