Способ зубодолбления с дифференцированием срезаемого слоя

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, производству зубчатых колес. Способ осуществляют по методу обкатывания, воспроизводящему зацепление пары зубчатых колес, при котором одному элементу - обрабатываемому колесу, сообщают вращательное движение, а другому - круглому сборному комплектному долбяку, состоящему из двух соосно установленных верхней и нижней частей с возможностью демононтажа и раздельной переточки, сообщают вращательное и возвратно-поступательное движения, реализующие схему разделения срезаемых слоев. Для повышения стабильности параметров нарезаемых колес верхнюю часть используют для окончательного профилирования зубьев колеса, а нижнюю часть - для предварительного, причем последнюю перешлифовывают так, чтобы срезаемый слой был разделен между частями в заранее заданном отношении. При этом между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе, при этом шайбы приклеивают к частям в процессе сборки и установки осей зубьев частей в одной продольной плоскости. 4 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к производству зубчатых колес зубодолбежным инструментом.

Известен способ зубодолбления зуборезным долбяком, выполненным в виде нескольких соосно размещенных зубчатых венцов с расположением зубьев одного венца симметрично во впадинах другого, реализующий схему раздельного резания [1].

Недостатками известного способа и конструкции долбяка, реализующего этот способ, являются узкая специализация (только для мелкомодульных колес), которая ограничивает область его применения, при этом дорогостоящая монолитная конструкция инструмента, не допускающая регулировку степени разделения срезаемых слоев, и непроизводительный расход дорогостоящей быстрорежущей стали, идущей на корпус, который не пригоден к дальнейшей эксплуатации при выработке ресурса ходя бы одного венца долбяка, и стоимость которого для средне- и крупномодульных долбяков весьма существенно удорожает изготовляемые зубчатые колеса.

Известен способ, реализуемый комплектным долбяком, который состоящая из верхнего и нижнего дисковых долбяков, в каждом из которых прорезан радиальный торцовый паз, точно расположенный относительно оси симметрии профиля зуба; втулки, служащей опорой для нижнего долбяка и имеющей на наружном диаметре шпоночный паз с точно выдержанными размерами и расположенным вдоль оси втулки по всей ее длине, строго перпендикулярно к ее опорным торцовым поверхностям; шпонки шириной, точно соответствующей ширине шпоночного паза втулки и пазов верхнего и нижнего долбяков [2]. Наружный и внутренний диаметры втулки не являются посадочными и отделены зазорами от соответствующих поверхностей долбяков и штосселя станка. При помощи шпоночного паза втулка ориентирует шпонку строго перпендикулярно своим опорным поверхностям, которая своими верхней и нижней частями входит в радиальные пазы долбяков.

Недостатками известного способа и конструкции комплектного долбяка являются: регулирование требуемого взаимного положения осей зубьев верхнего и нижнего долбяков комплекта производится каждый раз после переточек непосредственно в рабочей зоне на штосселе станка перед обработкой, что вызывает определенные трудности, требует значительных затрат времени и высокой квалификации зуборезчика; сложность изготовления точных шпоночных пазов в верхнем и нижнем долбяках, поскольку у нижнего долбяка этот паз выполняется на верхнем торце, а у верхнего - на внутреннем, что чрезвычайно нетехнологично; весьма жесткие допуски на изготовление шпонок; трудоемкая дополнительная доработка стандартных долбяков, при этом не исключена возможность относительного смещения и перекосов долбяков при работе комплекта.

Задача изобретения - повышение технологичности изготовления комплектных долбяков; повышение удобства и точности установки требуемого взаимного положения осей зубьев верхнего и нижнего долбяков комплекта вне станка, а также стойкости комплектного долбяка с использованием стандартных одновенцовых без их доработки; увеличения ресурса работоспособности за счет реализации схемы раздельного резания; повышение стабильности параметров нарезаемых зубчатых колес, экономической эффективности и удобства эксплуатации.

Поставленная задача решается предлагаемым способом зубодолбления зубчатых колес по методу обкатывания, воспризводящего зацепление пары зубчатых колес, при котором одному элементу, обрабатываемому колесу, сообщается вращательное движение, а другому - круглому сборному комплектному долбяку, состоящему из двух соосно установленных верхней и нижней частей с возможностью их демонтажа и раздельной переточки, сообщаются вращательное и возвратно-поступательное движения, реализующего схему разделения срезаемых слоев, причем верхняя часть служит для окончательного профилирования зубьев колеса, а нижняя часть - для предварительного, причем последняя перешлифовывается так, чтобы срезаемый слой был разделен между частями в заранее заданном отношении, при этом между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе, кроме того, шайбы приклеиваются к частям в процессе сборки и установки осей зубьев частей в одной продольной плоскости.

Особенности предлагаемого способа зубодолбления комплектным долбяком с дифференцированием срезаемого слоя поясняется чертежами.

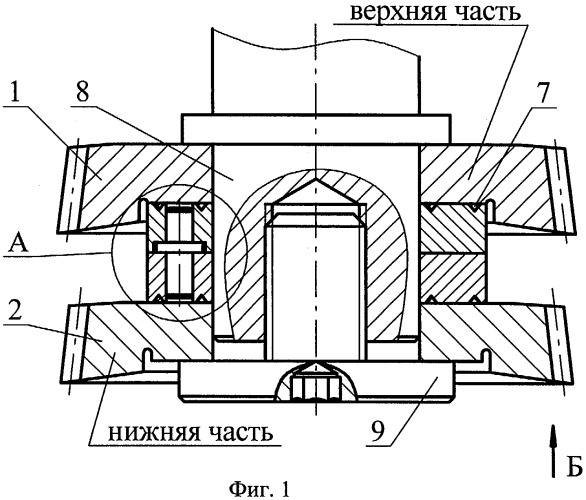

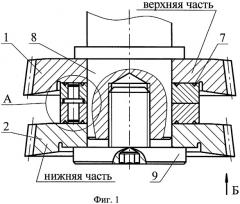

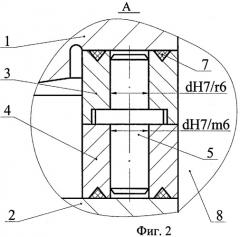

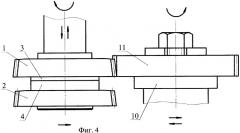

На фиг.1 схематически показан комплектный долбяк; на фиг.2 - элемент А на фиг.1; на фиг.3 - вид Б на фиг.1; на фиг.4 - кинематическая схема зубодолбления по предлагаемому способу комплектным долбяком по методу обката.

Предлагаемый способ, реализуемый с помощью комплектного долбяка, относится к зубодолблению по методу обката с разделением срезаемых слоев, имеющий широкие технологические возможности. По методу обкатывания воспризводится зацепление пары зубчатых колес, при котором одному элементу, обрабатываемому колесу, сообщается вращательное движение, а другому - круглому сборному комплектному долбяку, сообщаются вращательное и возвратно-поступательное движения.

Комплектный долбяк состоит из двух соосно установленных верхней 1 и нижней 2 частей, представляющих собой стандартные дисковые долбяки, взятые, например, по ГОСТ 9323-79. Верхний долбяк 1 служит для окончательного профилирования зубьев колеса; нижний долбяк подбирается из числа частично изношенных так, чтобы весь срезаемый слой был разделен между ступенями инструмента в заранее заданном отношении [3]. Заточка комплектного долбяка производится после разделения на части известными традиционными способами, как обычных одновенцовых долбяков.

С целью быстрого демонтажа комплектного долбяка и раздельной переточки каждой части 1 и 2, между ними установлены две разъемные шайбы 3 и 4 с внутренним диаметром, равным посадочному диаметру частей. В одну из шайб, например, верхнюю 3, запрессован штифт-фиксатор 5 по прессовой посадке с натягом, например, d H7/r6 (прессовая), входящий в отверстие, выполненное в другой шайбе 4, по посадке с зазором, например, d H7/m6 (тугая). Отверстия под штифт-фиксатор 5 в шайбах 3 и 4 получают при их совместной обработке сверлением и развертыванием, с тем чтобы они были равноудалены от продольной оси.

Шайбы 3 и 4 для временного неподвижного соединения с частями 1 и 2 приклеиваются к ним в процессе сборки и установки осей 6 зубьев частей в одной продольной плоскости.

По предлагаемому способу шайбы 3 и 4 приклеиваются к соответствующим поверхностям долбяков 1 и 2 вне станка на оправке (например, шпиндельная цилиндрическая оправка ГОСТ 19667-74, не показана), наружный диаметр которой равен посадочному диаметру долбяков. Чтобы исключить случайное приклеивание долбяков 1 и 2 и шайб 3 и 4 к поверхности оправки ее предварительно смазывают машинным маслом. При установке на оправку штифт 5 шайбы 3 должен войти в отверстие шайбы 4, после чего весь комплект предварительно стягивается гайкой оправки (не показана). Прежде чем произойдет схватывание склеиваемых поверхностей необходимо с помощью индикатора, закрепленного в индикаторной магнитной стойке добиться требуемого взаимного положения осей 6 зубьев долбяков комплекта, установив оправку в центре, а затем осуществить окончательный поджим комплекта гайкой и дать возможность высохнуть клею. Для лучшего склеивания в шайбах 3 и 4 на стороне, прилегающей к долбякам 1 и 2, выполнены глухие канавки 7, в которые затекает клей, и, затвердевая, образует шипы. После того, как клей подсох, части комплекта снимают с оправки и устанавливают на посадочной шейке штосселя 8 зубодолбежного станка. В качестве клея может использоваться эпоксидная смола, клей УП-5-207, клеи полиуретанового класса и др.

После выработки ресурса работы, т.е. после всех переточек, частей комплектного долбяка шайбы 3 и 4 переустанавливаются на следующий новый комплект, что значительно повышает эффективность эксплуатации инструмента, работающего по предлагаемому способу

При определенном соотношении параметров двух венцов блочного колеса конструкция комплектного долбяка, работающего по предлагаемому способу, может быть использована и для одновременного долбления этих венцов двумя частями [3].

Пример. На зубодолбежном станке 5122 нарезали комплектным долбяком прямозубое зубчатое колесо модуля m=4 мм с числом зубьев z=45 и шириной венца b=35 мм. Обработка нижним долбяком - предварительная, верхним - окончательная. Параметр шероховатости поверхности Ra=1 мкм. Припуск на окончательную обработку верхним долбяком зубьев по межцентровому расстоянию h=1,2 мм. Материал заготовки - сталь 20Х твердостью НВ 170.

Долбяки в комплекте прямозубые и быстрорежущей стали Р6М5. Угол заточки по передней поверхности зубьев верхнего и нижнего долбяков γз=5°. Круговая подача (подача обката) s=0,2 мм/дв.ход. Радиальная подача (подача при врезании) Sрад=0,036 мм/дв.ход. Число двойных ходов k=400 дв.ход/мин. Скорость резания v=34,4 м/мин (0,57 м/с). Основное время, затрачиваемое на обработку То=7,2 мин, что в два раза быстрее, чем при зубодолблении в два прохода черновым и чистовым долбяками.

Комплектный долбяк с дифференцированием срезаемого слоя, работающий по предлагаемому способу, отличается более простой технологичной конструкцией, обеспечивает повышение точности установки взаимного положения осей зубьев долбяков комплекта. Разделение срезаемого слоя на две части позволяет снизить силы резания и повысить стойкость комплектного долбяка, при этом использовать стандартные одновенцовые дисковые долбяки без доработки и увеличить ресурс работоспособности за счет реализации схемы раздельного резания, кроме того, повышается стабильность обработки нарезаемых зубчатых колес 10, снижаются затраты на подготовку производства и улучшаются условия эксплуатации, что делает предлагаемый способ, осуществляемый комплектным долбяком, экономически эффективным.

Источники информации

1. А.с. СССР 1414530, МКИ В 23 F 21/10. Зуборезный долбяк. В.Ф.Романов. 4180587/25-08, 16.01.87, 07.08.88. Бюл. №29.

2. Тарапанов А.С. Исследование процесса резания зубчатых колес и реек комплектными долбяками: Автореф. дис.... канд. техн. наук. Тула: ТПИ, 1976. - 43 с. - прототип.

3. Тарапанов А.С., Харламов Г.А. Управление процессом зубодолбления. - М.: Машиностроение, 1999. - С.10-18.

Способ зубодолбления зубчатых колес по методу обкатывания, воспроизводящему зацепление пары зубчатых колес, при котором одному элементу - обрабатываемому колесу сообщают вращательное движение, а другому - круглому сборному комплектному долбяку, состоящему из двух соосно установленных верхней и нижней частей с возможностью демононтажа и раздельной переточки, сообщают вращательное и возвратно-поступательное движения, реализующие схему разделения срезаемых слоев, отличающийся тем, что верхняя часть служит для окончательного профилирования зубьев колеса, а нижняя часть - для предварительного, причем последняя перешлифовывается так, чтобы срезаемый слой был разделен между частями в заранее заданном отношении, при этом между частями установлены две разъемные шайбы с внутренним диаметром, равным посадочному диаметру частей, в одной из которых запрессован штифт-фиксатор, входящий в отверстие, выполненное в другой шайбе, при этом шайбы приклеивают к частям в процессе сборки и установки осей зубьев частей в одной продольной плоскости.