Способ получения спиртов жидкофазной гидратацией алкенов

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения спиртов, например, таких как трет-пентанол или трет-бутанол, жидкофазной гидратацией алкенов, содержащихся в исходном углеводородном сырье, в присутствии твердого высококислотного катализатора при повышенной температуре в две последовательные стадии с последующим отделением непрореагировавших углеводородов из реакционной смеси, выводимой со второй стадии и содержащей образующий(е)ся спирт(ы), предпочтительно путем ректификации, при котором на первой стадии в реакционной(ых) зоне(ах) поддерживают две жидкие фазы при существенном массовом избытке фазы, содержащей преимущественно воду, измельченном состоянии фазы, содержащей преимущественно углеводород(ы), и более высокой температуре, выводят только или в основном жидкий поток, содержащий преимущественно углеводород(ы), образовавший(е)ся спирт(ы) и растворенную воду, и, возможно, жидкий поток, содержащий преимущественно воду и спирт(ы), который(е) на второй стадии через распределительное(ые) устройство(а) подают в одну или несколько последовательных реакционных зон с раздельным поступлением воды в одну или несколько реакционных зон, и жидкость в реакционных зонах второй стадии при меньшей температуре поддерживают в гомогенном или гетерогенном состоянии, при котором фаза, содержащая преимущественно воду и спирт(ы), находится в измельченном состоянии, и ее массовое количество не превосходит 25% от массового количества фазы, содержащей преимущественно углеводороды и спирт(ы). Эффективный способ позволяет достичь высокие конверсию сырья и скорость реакции. 11 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Способ относится к области получения спиртов гидратацией алкенов. Более конкретно способ относится к области получения спиртов жидкофазной гидратацией алкенов в присутствии твердого(ых) кислого(ых) катализатора(ов).

Известен [US-Pat 2232610, 18.02.1941] способ газофазной гидратации алкенов в спирты при высокой температуре на катализаторе "фосфорная кислота на твердом носителе". Хотя в формуле изобретения указан температурный интервал от 100 до 350°С, во всех приведенных в патенте примерах использована температура от 260 до 290°С. Экспериментальная проверка показала, что при температуре менее 200°С на катализаторах указанного типа реакция гидратации алкенов практически не идет.

Недостатком способа являются необходимость использования весьма высокой температуры, низкая конверсия алкенов в спирт и высокая энергоемкость.

Известен [Д.Н.Чаплиц, В.Н.Соболев, Синтетический каучук, Л., “Химия”, 1976, с.787-792] способ получения трет-бутанола путем жидкофазной гидратации изобутена в углеводородной смеси в прямоточном реакторе, содержащем кислый катионит, при движении реагентов сверху вниз и температуре 80-90°С, причем воду подают в значительном молярном избытке по отношению к изобутену (~10-20:1) и процесс проводят в присутствии этилцеллозольва и неионогенного эмульгатора. Способ излишне сложен и энергоемок. В особенности энергоемким является извлечение трет-бутанола из разбавленной смеси с водой и этилцеллозольвом.

Известен [П.А.Кирпичников и др. Альбом технологических схем основных производств промышленности синтетического каучука. Л., “Химия”, 1986, с.75-77] способ получения спиртов, в частности трет-бутанола и трет-пентанола путем гидратации соответствующих алкенов при противоточном контактировании содержащей их углеводородной смеси и воды в присутствии сульфоионитных катализаторов при температуре 90°С, сформованных в виде массообменной насадки. В реакционную(ые) зону(ы) подают очень большое количество воды (в молярном соотношении вода:алкен ≈100:1) и из реакционной(ых) зон(ы) образующийся спирт выводят в составе двух потоков разбавленного раствора спирта в углеводородах и разбавленного раствора спирта в воде - из которых далее спирт выделяют с помощью ректификации. Особенно дорогостоящим является выделение спирта и разбавленного водного раствора. Присутствие большого количества воды резко снижает скорость гидратации на сульфокатионитном катализаторе.

Известен способ [US-Pat. 4469405, 04.09.1984], согласно которому получение спиртов С2-С6 гидратацией алкенов в присутствии кислого катионита проводят в вертикальной реакционной зоне, в которую поток, содержащий алкен(ы), распределяют и вводят в множество точек, расположенных по высоте реакционной зоны, причем поддерживают молярное отношение вода: алкены от 10:1 до 25:1.

Указанное техническое решение нерационально, поскольку вода сорбируется катализатором значительно сильнее, чем углеводороды, и тормозит реакцию.

Известен также способ [US-Pat 4307257, 22.12.1981] получения трет-бутанола, согласно которому при жидкофазном контактировании изобутена (или содержащей его углеводородной смеси) и воды с кислым катионитом в реакционной зоне поддерживают состав, лежащий в области составов на "триантулярной" диаграмме, ограниченной кривыми, соединяющими точки строго указанного в патенте состава, одна из этих кривых является границей гомогенной и гетерогенной областей, а вторая кривая расположена в гомогенной области. Как вариант, используют многозонные реакторы с числом зон от 2 до 5, в каждую из которых подают дополнительное количество воды.

Как следует из сказанного, во всей (всех) реакционной(ых) зоне(ах) жидкость поддерживают в гомогенном состоянии. В первой по ходу (или единственной) реакционной зоне гомогенности добиваются путем подачи (возвращения) в нее значительного количества полученного трет-бутанола. Концентрация его в питающей смеси составляет 24-31% мас.

Безусловно, подача части целевого продукта в исходную смесь при равновесной реакции (а реакция изобутена с водой является равновесной, как и реакции взаимодействия воды с другими алкенами) неизбежно отрицательно влияет на конверсию из-за равновесных химических ограничений.

Это является главным недостатком способа по US-Pat 4307257.

Нами найдено решение, лишенное указанных недостатков. Мы заявляем: Способ получения спиртов жидкофазной гидратацией алкенов, содержащихся в исходном углеводородном сырье, в присутствии твердого высококислотного катализатора при повышенной температуре в две последовательные стадии с последующим отделением непрореагировавших углеводородов из реакционной смеси, выводимой со второй стадии и содержащей образующий(е)ся спирт(ы), предпочтительно путем ректификации, при котором на первой стадии в реакционной(ых) зоне(ах) поддерживают две жидкие фазы при существенном массовом избытке фазы, содержащей преимущественно воду, измельченном состоянии Фазы, содержащей преимущественно углеводород(ы), и более высокой температуре, выводят только или в основном жидкий поток, содержащий преимущественно углеводород(ы), образовавший(е)ся спирт(ы) и растворенную воду, и, возможно жидкий поток, содержащий преимущественно воду и спирт(ы), который(е) на второй стадии через распределительное(ые) устройство(а) подают в одну или несколько последовательных реакционных зон с раздельным поступлением воды в одну или несколько реакционных зон, и жидкость в реакционных зонах второй стадии при меньшей температуре поддерживают в гетерогенном состоянии, при котором фаза, содержащая преимущественно воду и спирт(ы), находится в измельченном состоянии и ее массовое количество не превосходит 25% от массового количества фазы, содержащей преимущественно углеводороды и спирт(ы).

Мы заявляем также ряд способов, конкретизирующих способ по п.1, а именно:

- на первой стадии в реакционную(ые) зону(ы) воду подают в количестве, компенсирующем ее химический расход на гидратацию и вывод ее в составе потока, содержащего преимущественно непрореагировавшие углеводороды и

образовавший(е)ся спирт(ы), а также возможный небольшой вывод в составе водно-спиртового потока.

- на первой стадии в реакционной(ых) зоне(ах) в качестве основной жидкой фазы поддерживают фазу, содержащую преимущественно воду, а углеводородное сырье при подаче достаточно равномерно мелкими частицами распределяют по сечению реакционной(ых) зон(ы).

- воду и/или частично выводимый на первой стадии водно-спиртовый раствор подают как минимум во вторую из последовательных реакционных зон второй стадии и возможно частично в первую, третью и последующие реакционные зоны.

- выводимый(е) из реакционной(ых) зон(ы) первой стадии поток(и) частично охлаждают и рециркулируют на вход в первую реакционную зону.

- реакционные зоны второй стадии располагают в едином вертикальном аппарате с направлением движения жидкости сверху вниз и предпочтительно осуществляют охлаждение потоков между зонами.

- из получаемой смеси образовавшего(их)ся спирта(ов) и воды отделяют воду гетероазеотропной ректификацией в присутствии углеводорода(ов) или эфира с температурами кипения меньшими, чем температура кипения спирта(ов).

- в качестве катализатора(ов) в реакционных зонах используют сульфокатионит(ы) и/или формованный(е) сульфокатионитный(е) катализатор(ы).

- в реакционной(ых) зоне(ах) первой стадии температуру поддерживают как минимум на 10°С, предпочтительно на 20°С, выше, чем в реакционной(ых) зоне(ах) второй стадии

- гидратации подвергают изобутен при 50-100°С и получают продукт, содержащий преимущественно трет-бутанол.

- гидратации подвергают трет-пентены при 60-130°С и получают продукт, содержащий преимущественно трет-пентанол.

- гидратации подвергают смесь, содержащую два или несколько алкенов и получают продукт, содержащий преимущественно смесь спиртов.

В качестве реакционных зон в процессе могут использоваться реакционные устройства различного типа. В частности, в реакторы адиабатического или кожухотрубчатого типа (с удалением выделяющейся реакционной теплоты через стенки трубок). Для исключения излишнего повышения температуры может использоваться рециркуляция охлаждаемой части выходящей реакционной смеси на вход в реакционную(ые) зону(ы) или использование относительно коротких последовательных реакторов с охлаждением реакционной массы между ними.

Раздельное поступление воды в каждую из реакционных зон второй стадии понимается не обязательно как подача потоков, содержащих преимущественно воду. В первую из зон второй стадии вода как вариант может поступать только в составе потока с первой стадии.

Возможно распределение углеводородного сырья на два или несколько потоков и подача их в различные последовательные реакционные зоны.

Введение ограниченного количества воды в реакционные зоны второй стадии может осуществляться как путем непосредственного впрыскивания, так и путем контактирования соответствующих потоков с водой или водно-спиртовой смесью с последующим расслаиванием и подачей в реакционную(ые) зону(ы) обогащенной водой ограниченной жидкой фазы, в которой преобладают углеводороды.

Принципиальным отличием от US-Pat 4307257 является то, что для обеспечения гомогенного или не сильно удаленного от гомогенного состояния жидкости в реакционных зонах второй стадии в них (предпочтительно в первую из них) вводят не спиртовой поток после отгонки углеводородов из реакционной смеси (что является возвращением полученного продукта и отрицательно влияет на конверсию алкенов в равновесной реакции), а предварительно получают спиртосодержащий поток на первой стадии из подлежащих конвертированию алкенов, содержащихся в углеводородном сырье. Это позволяет существенно повысить общую конверсию алкенов в процессе.

Реакционная(ые) зона(ы) первой стадии функционирует при большом избытке воды, причем в ней (них) возможно контактирование углеводородов с водой путем барботажа измельченных частиц (капель) углеводородов через слой воды (с примесью спирта) и катализатора. Возможно также и пропускание измельченных водных частиц (капель) через слой углеводородов (с примесью спирта) и катализатора сверху вниз.

При этом, учитывая некоторое тормозящее действие воды на реакцию (она преимущественно сорбируется в порах катализатора), в реакционной(ых) зоне(ах) первой стадии поддерживают более высокую температуру, необходимую для обеспечения необходимой скорости. В реакционных зонах второй стадии наоборот поддерживают меньшую температуру, при которой имеет место благоприятное химическое равновесие.

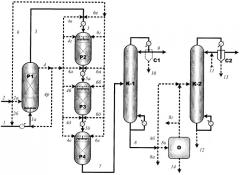

Осуществление изобретения иллюстрируется чертежом и примерами 1-6, которые не исчерпывают всех возможных вариантов осуществления изобретения и возможно применение других технических решений при соблюдении сути изобретения, изложенной в п.1 формулы изобретения.

Согласно чертежу, углеводородное сырье подают по линии 1 и воду подают по линии 2. Далее углеводороды нагревают (возможно) и подают по линии 1а в реакционную зону первой стадии P1. Воду подают в Р1 по линии 2а и/или по линии 2б и далее вместе с углеводородами по линии 1а. Часть воды возможно направляют по линии 6 для введения в реакционные зоны второй стадии: Р2 и/или Р3, и/или Р4.

Из Р1 выводят поток 3, содержащий непрореагировавшие углеводороды, спирт(ы) и некоторое количество воды, который подают сверху в реактор Р2 по линии 5. Перед введением в Р2 поток 3 предпочтительно охлаждают. Между реакторами Р2, Р3 и Р4 предпочтительно осуществляют охлаждение потоков (линии 5а и 5б).

Из Р1 возможно также выводят поток 4, содержащий воду и спирт(ы), который направляют на вход в реакционную(ые) зону(ы) второй стадии: на вход в Р3 и возможно на вход в Р2 и Р4. Ввод потока 4 осуществляют по линиям 4а и/или 4б, и/или 4в, и/или 4г, и/или 4д, и/или 4е, соответственно смешивают с потоками 5, 5а и 5б или вводят непосредственно в реакционные зоны через распределительные устройства.

Поток воды, направляемый по линии 6, может также вводиться в реактор Р3 и, возможно, в Р2 и Р4 по линиям 6а и/или 6б, и/или 6в, и/или 6г, и/или 6д, и/или 6е.

Реакционную смесь, выводимую из Р4, направляют по линии 7 в отгонную колонну К1. Снизу К1 по линии 8 выводят продукт, содержащий спирт(ы) и некоторое количество воды. Сверху К1 выводят поток непрореагировавших углеводородов, который конденсируют и предпочтительно подвергают расслаиванию в сепараторе-отстойнике С1. Часть потока (верхнего слоя) возвращают в К1 в качестве флегмы, а остальное количество выводят по линии 9. Снизу С1 (если он используется) выводят водный поток по линии 10.

Продуктовый поток 8 выводят из системы по линии 8а и/или по линии 8б и направляют в колонну гетероазеотропной ректификации К2 для осушки спирта(ов), проводимой в присутствии подходящего азеотропообразующего агента (АА): углеводорода(ов) или эфира, и/или по линии 8в подают в узел отгонки от воды (О), из которого воду выводят по линии 14, а спиртосодержащий поток выводят из системы по линии 8г либо для дальнейшей осушки подают в колонну К2. Азеотропообразующий агент предпочтительно поддерживают замкнутым в системе "К2 + сепаратор-отстойник С1". Потери азеотропообразующего агента компенсируют введением его небольшого количества, например по линии 11.

Из К2 снизу выводят обезвоженный(е) спирт(ы) по линии 12. Сверху К2 выводят паровой поток, который конденсируют и расслаивают в С2. Верхний (органический) слой возвращают в К2 в качестве флегмы, а нижний (водный) слой выводят по линии 13.

Гидратацию пропена (в частности, в пропен-пропановой смеси) предпочтительно проводят в присутствии растворителя, позволяющего снизить давление и обеспечить пребывание пропена и пропана в реакционных зонах в жидком состоянии, несмотря на их низкие критические температуры (96-97°С).

Далее приводятся примеры проведения способа в соответствии с чертежом.

Пример 1

В качестве углеводородного сырья (поток 1) подают смесь углеводородов С4, содержащую 45% изобутена (остальное изобутан, н-бутан и н-бутены) в количестве 10 кг/час.

Используют часть схемы, изображенной на чертеже, включающую в качестве основных аппаратов Р1, Р2, Р3, Р4 и К1.

Из указанных пунктиром линий используют линии 1а, 2б, 4, 4р, 6, 6а и 6д. В реакторы Р1, Р2, Р3 и Р4 загружен сульфокатионит Амберлист-15 (размер частиц 0,3-1,2 мм, статическая обменная емкость СОЕ=4,7 мг H+/г катализатора (считая на сухой катализатор). Вода подается по линии 1 в количестве 2,02 кг/ч, далее распределяется и поступает в Р1 (на компенсацию расхода) по линии 2а - 1,284 кг/ч, в РЗ по линии 6а - 0,555 кг/ч, в Р4 по линии 6д - 0,181 кг/ч. Температура составляет: в Р1 85-90°С, в Р2 и Р3 ~70°С, в Р4 63°С. В Р1 поддерживаются две жидкие фазы: водно-спиртовая и углеводородно-спиртовая, в Р2, Р3 и Р4 жидкая фаза гомогенна.

Общая конверсия изобутена в процессе составляет 92,6%, в том числе соответственно в Р1 - 50%, в Р2 - 15%, в Р3 - 18%, в Р4 - 9,6%.

Величины и состав основных потоков приведены в табл.1.

Пример 2

Процесс осуществляется в реакторах Р1, Р2, Р3 и Р4 и колонне К1 полностью аналогично примеру 1. В отличие от примера 1, поток 8 направляют в колонну гетероазеотропной осушки К2. В качестве азеотропообразующего селективного агента используют н-пентан. По линии 12 выводят обезвоженный трет-бутанол, по линии 13 - воду.

Количество и составы потоков даны в табл.1.

Пример 3

В качестве углеводородного сырья (поток 1) подают смесь углеводородов С4, содержащую 45% изобутена (остальное изобутан, н-бутан и н-бутены) в количестве 10 кг/ч.

Используют часть схемы, изображенной на чертеже, включающую в качестве основных аппаратов Р1, Р2, Р3, Р4 и К1.

Из указанных пунктирами линий используют линии 1а, 2б, 4, 4р, 4в, 6, 6а и 6д. В реакторы Р1, Р2, Р3 и Р4 загружен формованный сульфокатионитный катализатор КУ-2ФПП (в форме колец наружным диаметром 5 мм и длиной ~6 мм). Катализатор имел СОЕ=3,4.

В отличие от примера 1, жидкость в реакторах поддерживают гетерогенной за счет большой подачи воды, при этом поступающие в реактор потоки тонко диспергируют с помощью форсунок.

Температура составляет: в Р1 90-95°С, в Р2 и РЗ 80-85°С, в Р4 ~70°С.

Общая конверсия изобутена в процессе составляла 96%, в том числе в P1 - 40%. в Р2 - 26%, в Р3 - 20% и в Р4 - 10% по отношению к изобутену, поступающему с потоком 1.

Величины и составы потоков приведены в табл. 2 и под ней.

Пример 4

Процесс осуществляется в реакторах Р1, Р2, Р3, Р4 и колонне К1 полностью аналогично примеру 3. В отличие от примера 3 поток 8 направляют в колонну гетероазеотропной осушки К2. В качестве азеотропообразующего селективного агента используют н-гексан. По линии 12 выводят обезвоженный трет-бутанол, а по линии 13 из сепаратора-отстойника С2 - воду.

Величины и составы потоков приведены в табл. 2 и под ней.

Пример 5

В качестве углеводородного сырья (поток 1) подают смесь углеводородов С5, содержащую 90% трет-пентенов (остальное пентаны и н-пентены), подаваемую в количестве 10 кг/ч.

Используют часть схемы, изображенной на чертеже, включающую в качестве основных аппаратов Р1, Р2, Р3, Р4 и К1. Из указанных пунктиром линий используют линии 1а, 2б, 4, 4р, 6, 6б, 6г и 6д.

В реакторы Р1, Р2, Р3 и Р4 загружен катионит КУ-23 (размер частиц 0,3-1,2 мм, СОЕ=4,1). Поступающие в реактор водные потоки тонко диспергируют.

Температура составляет (°С): в Р1 ~ 90-95, в Р2 - 70, в Р3 ~ 60, в Р4 ~ 55°C.

Общая конверсия трет-пентенов составляет 60%, в том числе в P1 - 10%, в Р2 - 20%, в Р3 - 20%, в Р4 - 10% от количества трет-пентенов, подаваемых с сырьем.

Величины и составы основных потоков приведены в табл.3 и под ней.

Пример 6

Процесс осуществляется в реакторах Р1, Р2, Р3, Р4 и колонне К1 полностью аналогично примеру 5. В отличие от примера 3 поток 8 направляют в колонну гетероазеотропной осушки К2. В качестве азеотропообразующего агента используют н-гексан. По линии 12 выводят обезвоженный трет-пентанол, а по линии 13 из сепаратора-отстойника С2 выводят воду.

1. Способ получения спиртов жидкофазной гидратацией алкенов, содержащихся в исходном углеводородном сырье, в присутствии твердого высококислотного катализатора при повышенной температуре в две последовательные стадии с последующим отделением непрореагировавших углеводородов из реакционной смеси, выводимой со второй стадии и содержащей образующий(е)ся спирт(ы), предпочтительно путем ректификации, при котором на первой стадии в реакционной(ых) зоне(ах) поддерживают две жидкие фазы при существенном массовом избытке фазы, содержащей преимущественно воду, измельченном состоянии фазы, содержащей преимущественно углеводород(ы), и более высокой температуре, выводят только или в основном жидкий поток, содержащий преимущественно углеводород(ы), образовавший(е)ся спирт(ы) и растворенную воду, и, возможно, жидкий поток, содержащий преимущественно воду и спирт(ы), который(е) на второй стадии через распределительное(ые) устройство(а) подают в одну или несколько последовательных реакционных зон с раздельным поступлением воды в одну или несколько реакционных зон, и жидкость в реакционных зонах второй стадии при меньшей температуре поддерживают в гомогенном или гетерогенном состоянии, при котором фаза, содержащая преимущественно воду и спирт(ы), находится в измельченном состоянии, и ее массовое количество не превосходит 25% от массового количества фазы, содержащей преимущественно углеводороды и спирт(ы).

2. Способ по п.1, при котором на первой стадии в реакционную(ые) зону(ы) воду подают в количестве, компенсирующем ее химический расход на гидратацию и вывод ее в составе потока, содержащего преимущественно непрореагировавшие углеводороды и образовавший(е)ся спирт(ы), а также возможный небольшой вывод в составе водно-спиртового потока.

3. Способ по п.1, при котором на первой стадии в реакционной(ых) зоне(ах) в качестве основной жидкой фазы поддерживают фазу, содержащую преимущественно воду, а углеводородное сырье при подаче достаточно равномерно мелкими частицами распределяют по сечению реакционной(ых) зон(ы).

4. Способ по п.1, при котором воду и/или частично выводимый на первой стадии водно-спиртовый раствор подают как минимум во вторую из последовательных реакционных зон второй стадии и возможно частично в первую, третью и последующие реакционные зоны.

5. Способ по п.1, при котором выводимый(е) из реакционной(ых) зон(ы) первой стадии поток(и) частично охлаждают и рециркулируют на вход в первую реакционную зону.

6. Способ по п.1, при котором реакционные зоны второй стадии располагают в едином вертикальном аппарате с направлением движения жидкости сверху вниз и предпочтительно осуществляют охлаждение потоков между зонами.

7. Способ по п.1, при котором из получаемой смеси образовавшего(их)ся спирта(ов) и воды отделяют воду гетероазеотропной ректификацией в присутствии углеводорода(ов) или эфира с температурами кипения меньшими, чем температура кипения спирта(ов).

8. Способ по п.1, при котором в качестве катализатора(ов) в реакционных зонах используют сульфокатионит(ы) и/или формованный(е) сульфокатионитный(е) катализатор(ы).

9. Способ по п.1, при котором в реакционной(ых) зоне(ах) первой стадии температуру поддерживают как минимум на 10°С, предпочтительно на 20°С выше, чем в реакционной(ых) зоне(ах) второй стадии.

10. Способ по п.1, при котором гидратации подвергают изобутен при 50-100°С и получают продукт, содержащий преимущественно трет-бутанол.

11. Способ по п.1, при котором гидратации подвергают трет-пентены при 60-130°С и получают продукт, содержащий преимущественно трет-пентанол.

12. Способ по п.1, при котором гидратации подвергают смесь, содержащую два или несколько алкенов, и получают продукт, содержащий преимущественно смесь спиртов.