Способ отпуска закаленных изделий из конструкционных и инструментальных сталей

Иллюстрации

Показать всеИзобретение относится к области термообработки изделий из конструкционных и инструментальных сталей. Техническим результатом изобретения является оптимизация параметров обработки. Способ отпуска предусматривает нагрев по крайней мере в два этапа, после каждого из которых осуществляют изотермическую выдержку, причем первую выдержку проводят при температуре 180-260°С, а заключительную - при температуре не более Ac1-20°C. После изотермической выдержки, выполняемой после первого и/или одного, или нескольких последующих этапов подъема температуры может быть осуществлено охлаждение в хладагенте до стадии прекращения его кипения. В качестве хладагента может быть использована вода с температурой не менее 80°С или водная охлаждающая среда, имеющая максимум значения коэффициента теплоотдачи от поверхности металла, приходящийся на температуру не менее 250°С. В качестве водной охлаждающей среды может быть использован 3-26% раствор NaCl или 10-50% раствор NaOH, или бишофит с плотностью 1,1-1,32 кг/м3. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к термообработке и может быть использовано для отпуска закаленных изделий из конструкционных и инструментальных сталей.

Способ отпуска предусматривает нагрев до температуры ниже Ac1 (нижней критической точки при нагреве, соответствующей максимальной температуре, при которой в металле еще существует фазовое равновесие), выдержку при этой температуре и последующее охлаждение (см. Энциклопедия неорганических материалов, Киев, Главная редакция Украинской Советской Энциклопедии, 1977, т.2. с.131-133).

В зависимости от температуры различают отпуск низкий (120-250°С), средний (250-450°С) и высокий (450-650°С). Низкий отпуск применяют для снятия закалочных напряжений в изделиях, которые должны отличаться высокой поверхностной твердостью. Средний отпуск применяют, главным образом, для обработки пружинных и рессорных сталей, т.к. он обеспечивает высокую упругость стали при достаточной прочности и приемлемой вязкости.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является высокий отпуск, которому подвергают детали конструкций и машин, добиваясь повышения ударной вязкости при достаточной прочности и твердости.

Однако в случае однократного отпуска при 450-650°С большая часть углерода в виде частиц вторичной фазы выделяется на границах зерен, что не позволяет достичь высокого уровня ударной вязкости и прочности, повышает порог хладноломкости гермоупрочненного металла.

Задачей настоящего изобретения является повышение комплекса механических свойств изделия.

Техническим результатом, получаемым при реализации данного изобретения, является оптимизация параметров обработки.

Указанная задача решается за счет того, что в известном способе отпуска, предусматривающем нагрев до температуры ниже Ac1, изотермическую выдержку и последующее охлаждение, согласно изобретению что нагрев ведут, по крайней мере, в два этапа, после каждого из которых осуществляют изотермическую выдержку, причем первую выдержку проводят при температуре 180-260°С, а заключительную - при температуре не более Ac1-20°С.

После изотермической выдержки, выполняемой после первого и/или одного или нескольких последующих этапов подъема температуры, может быть осуществлено охлаждение в хладагенте до стадии прекращения его кипения, при этом в качестве хладагента используют воду температурой не менее 80°С или водную охлаждающую среду, имеющую максимум значения коэффициента теплоотдачи от поверхности металла, приходящийся на температуру не менее 250°С.

В качестве водной охлаждающей среды может быть использован 3-26% раствор NaCl, 10-50% раствор NaOH, бишофит с плотностью 1,1-1,32 кг/м3.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ отпуска неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Способ может быть осуществлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при термообработке металла, т.е. является промышленно применимым.

Проведение отпуска пересыщенного твердого раствора, каким является структура стальных изделий после закалки, путем поэтапного нагрева с последующей выдержкой позволяет создать наиболее эффективные (с энергетической точки зрения) условия для равномерного выделения и устойчивого закрепления большого количества внедренных атомов прежде всего на дефектах кристаллической решетки, а уж затем на границах зерен. Это обусловлено невысокой скоростью диффузии при температурных интервалах, в которых происходит интенсивное зарождение промежуточного и стабильного карбидов, распад остаточного аустенита и другие стадии карбидообразования. Создание большого количества дисперсных частиц вторичной фазы, равномерно распределенных по объему металла (а не преимущественно на границах зерен), повышает ударную вязкость, снижает порог хладноломкости, улучшает прочностные характеристики, т.к. эти частицы являются готовыми подложками для образующихся при более высокой температуре отпуска ~280-350°С частиц цементита.

Проведение после первого и/или второго этапа нагрева с выдержкой охлаждения в воде или водных охлаждающих средах при заявленных температурных параметрах позволяет ввести в кристаллическую решетку металла дополнительное количество дефектов (дислокации и вакансий) и произвести их перестройку при температуре заключительной выдержки в ячеистую или полигонизованную субструктуру. Это происходит за счет свойств воды и указанных водных охлаждающих сред резко изменять коэффициент теплоотдачи в заявленных температурных интервалах. Такое резкое увеличение интенсивности охлаждения (по сути термоудар) приводит к возникновению в металле повышенного уровня напряжений. Релаксация напряжений происходит за счет образования дефектов кристаллической решетки (дислокации и вакансий) и их перемещения. При этом наиболее приемлемой температурой металла, при которой начинают интенсивно протекать процессы релаксации, является температура 250°С и более. Создание повышенной плотности дефектов сдвигает процессы образования частиц вторичной фазы, потери когерентности решеток частиц с матрицей и интенсивную их коагуляцию в сторону более высоких температур. Кроме того, дефекты решетки, введенные за счет термоудара, являются дополнительными местами для образования зародышей вторичной фазы. Это позволяет повысить комплекс механических свойств изделий любой формы и габаритов без дополнительных капитальных затрат на легирование или энергоемкие операции термомеханической или механико-термической обработок.

Заявляемый способ осуществляют следующим образом.

Термоупрочненное изделие загружают в отпускную печь, нагретую до температуры 180-260°С, которая соответствует первому этапу нагрева. Нижняя граница этого температурного интервала ограничивается обычной температурой прерывания объемного охлаждения изделий после закалки, а верхняя - температурой конца выделения углерода в виде промежуточного карбида (ε-карбида) из пересыщенного твердого раствора. В зависимости от содержания углерода в обрабатываемых сталях эта температура находится интервале 200-260°С.

По достижению металлом заданной температуры осуществляется изотермическая выдержка. Затем изделие извлекают из печи и погружают в бак с водой (температура воды не менее 80°С) или водной охлаждающей средой (например, 15% раствор NaСl, имеющей температуру 20°С) и охлаждают до прекращения стадии кипения. Момент прекращения кипения хорошо наблюдается визуально по прекращению интенсивного бурления хладагента.

После этого изделие, извлеченное из хладагента, садят в печь, нагретую до температуры 270-350°С, соответствующей второму этапу нагрева. По достижению металлом заданной температуры проводят изотермическую выдержку. Температурный интервал обусловлен закономерностью карбидообразования в конструкционных и инструментальных сталях, в которых при такой температуре происходит интенсивное выделение углерода из пересыщенной матрицы в виде цементита.

После извлечения из печи в зависимости от марки стали, использованной для изготовления детали, и требований к уровню механических свойств металла готового изделия производят охлаждение в воде или заявленной водной охлаждающей среде до прекращения кипения хладагента.

Затем осуществляют загрузку изделия в печь для третьего этапа нагрева, который обычно проводят при температуре 500-650°С (в зависимости от марки стали и нормируемых свойств металла готового изделия).

После нагрева до требуемой температуры проводят изотермическую выдержку. Далее изделие извлекается из печи и проводится охлаждение на воздухе.

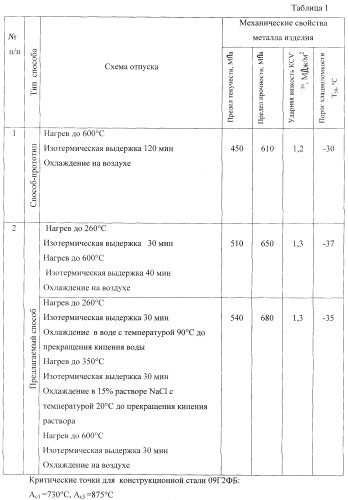

Характеристики параметров отпуска на каждом этапе и свойства металла изделия представлены таблицах 1 и 2.

Таблица 1. Изделие - штампосварной тройник диаметром магистрали 1020 мм и толщиной стенки 40 мм из стали 09Г2ФБ после термического упрочнения.

Таблица 2. Изделие - штамповые вставки из стали 5ХНМ с габаритами кубика: ширина 280 мм, длина 400 мм, высота 300 мм с гравюрой средней глубины.

Анализ данных, приведенных в таблицах 1 и 2, показывает, что предлагаемый способ позволяет повысить комплекс механических свойств металла изделия, а именно повысить прочность, ударную вязкость, твердость на рабочей поверхности штампа и снизить порог хладноломкости, без дополнительных затрат на легирование, термомеханическую или механико-термическую обработку.

1. Способ отпуска закаленных изделий из конструкционных и инструментальных сталей, предусматривающий нагрев до температуры ниже Ac1, изотермическую выдержку и последующее охлаждение, отличающийся тем, что нагрев ведут по крайней мере в два этапа, после каждого из которых осуществляют изотермическую выдержку, причем первую выдержку проводят при температуре 180-260°С, а заключительную - при температуре не более Ac1-20°C.

2. Способ по п. 1, отличающийся тем, что после изотермической выдержки, выполняемой после первого, и/или одного, или нескольких последующих этапов подъема температуры, осуществляют охлаждение в хладагенте до стадии прекращения его кипения, причем в качестве хладагента используют воду температурой не менее 80°С или водную охлаждающую среду, имеющую максимум значения коэффициента теплоотдачи от поверхности металла, приходящийся на температуру не менее 250°С.

3. Способ по п. 2, отличающийся тем, что в качестве водной охлаждающей среды используют 3-26%-ный раствор NaCl, или 10-50%-ный раствор NaOH, или бишофит с плотностью 1,1-1,32 кг/м3.