Электролизер для получения алюминия с самообжигающимся анодом

Иллюстрации

Показать всеИзобретение относится к конструкции электролизера для получения алюминия с самообжигающимся анодом. Неподвижные опорные силовые элементы выполнены П-образными и оперты на стенки катодного кожуха, на них размещены установки для подачи сырья. Для повышения технико-экономических показателей работы электролизера горизонтальные балки силовых элементов расположены вдоль продольных сторон анодного кожуха и имеют гнезда для размещения установок для подачи сырья в любом месте по длине электролизера. Опорные силовые элементы выполнены с возможностью их использования в качестве площадок для обслуживания. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области цветной металлургии, в частности к получению алюминия электролизом в криолит-глиноземных расплавах, а именно к конструкции электролизера для получения алюминия с самообжигающимся анодом.

Известен электролизер с самообжигающимся анодом, включающий анод, имеющий вертикальные выемки в местах загрузки глинозема, анодные стойки, бункер для глинозема и питатель с пробойником, в котором питатель опирается на фундамент электролизера через анодные стойки или катодное устройство, а ось пробойника расположена под углом 5-45° к горизонтали (RU, патент № 2147047, С 25 С 3/14, Опубл. 27.03.2000 г.).

Недостатком такого электролизера является то, что наличие в аноде вертикальных выемок в местах загрузки глинозема может привести к заклиниванию угольного анода в процессе эксплуатации электролизера. В случае такого заклинивания неизбежным становится досрочное (аварийное) отключение электролизера и вывод его на капитальный ремонт.

Кроме того, недостатком такого электролизера является то, что использование анодов, имеющих выемки в местах загрузки глинозема, возможно только при строительстве новых электролизеров с новыми анодными кожухами, в которых выполнены требуемые для установки питателей выемки, или при капитальном ремонте электролизеров с соответствующим изменением конструкции анодного кожуха.

Наиболее близким к заявленному является электролизер для получения алюминия с самообжигающимся анодом, включающий катодный кожух, анодный кожух, Г-образные опоры, установленные на торцевых стенках катодного кожуха, и размещенные на них установки для подачи сырья, каждая из которых состоит из бункера для сырья, устройства для пробивки электролитной корки и дозирующего устройства (RU, патент № 2190042, С 25 С 3/14, 3/08, опубл. 27.09.2002 г.).

Недостатком данной конструкции электролизера является то, что при размещении установок для подачи сырья на Г-образных опорах, установленных на торцевых стенках катодного кожуха, подача сырья осуществляется только в ограниченные зоны расплава, имеющие пониженные температуру и скорость циркуляции. Подача сырья в такие зоны расплава приводит к снижению скорости его растворения и к возможному выпадению его в осадок на подину электролизера, что в свою очередь приводит к снижению технико-экономических показателей работы электролизера (повышению расхода электроэнергии и снижению выхода по току).

Обеспечение же рационального размещения точек подачи сырья с учетом параметров работы электролизера при такой его конструкции связано со значительными конструктивными изменениями и возможными затруднениями при использовании напольной техникой для обслуживания анода.

В основу изобретения положена задача разработать электролизер для получения алюминия с самообжигающимся анодом, конструкция которого обеспечивала бы возможность рационального размещения точек подачи сырья с учетом параметров его работы, причем без нарушения процесса его обслуживания напольной техникой, что позволит повысить технико-экономические показатели его работы.

Достижение вышеуказанного технического результата обеспечивается тем, что в электролизере для получения алюминия с самообжигающимся анодом, включающем катодный и анодный кожухи, неподвижные опорные силовые элементы, опирающиеся на стенки катодного кожуха, и размещенные на них установки для питания сырьем, опорные силовые элементы выполнены П-образными, причем горизонтальные балки силовых элементов расположены вдоль продольных сторон анодного кожуха и имеют гнезда для размещения установок для подачи сырья в любом месте по длине электролизера.

Опорные силовые элементы могут быть выполнены с возможностью их использования в качестве площадок для обслуживания.

Выполнение опорных силовых элементов П-образными, расположение их горизонтальных балок вдоль продольных сторон анодного кожуха и наличие гнезд для размещения установок для подачи сырья в любом месте по длине электролизера обеспечивает возможность рационального размещения точек подачи сырья с учетом параметров его работы, причем без нарушения процесса его обслуживания напольной техникой, что позволяет повысить технико-экономические показатели работы электролизера.

Использование П-образных опорных силовых элементов, горизонтальные балки которых расположены вдоль продольных сторон анодного кожуха, позволяет размещать установки для подачи сырья на продольных сторонах электролизера в любом месте по его длине, обеспечивая тем самым подачу сырья в зоны расплава, имеющие повышенные температуру и скорость циркуляции, что в свою очередь увеличивает скорость растворения сырья и сводит к минимуму возможность появления осадков на подине, стабилизируя работу электролизера и обеспечивая повышение его технико-экономических показателей. При этом наличие гнезд, выполненных в горизонтальных балках силовых элементов, обеспечивает надежную фиксацию установок для подачи сырья на продольных сторонах анодного кожуха в положении, соответствующем рациональному размещению точек подачи сырья с учетом параметров работы электролизера. Кроме того, наличие гнезд, выполненных в горизонтальных балках силовых элементов для размещения установок для подачи сырья, обеспечивает беспрепятственное обслуживание электролизера напольной техникой, в частности прорезку в процессе эксплуатации электролизера периферии угольного анода специальной напольной машинкой, как этого требует технология использования “сухого анода”, поскольку в этом случае бункеры установок для подачи сырья утоплены в выполненных в опорных силовых элементах гнездах и не превышают верхний уровень анодного кожуха.

Таким образом, возможен вариант индивидуального расположения установок подачи сырья для каждого электролизера в зависимости от параметров его работы.

Использование опорных силовых элементов в качестве площадок для обслуживания позволяет упростить конструкцию анодного кожуха и уменьшить его металлоемкость.

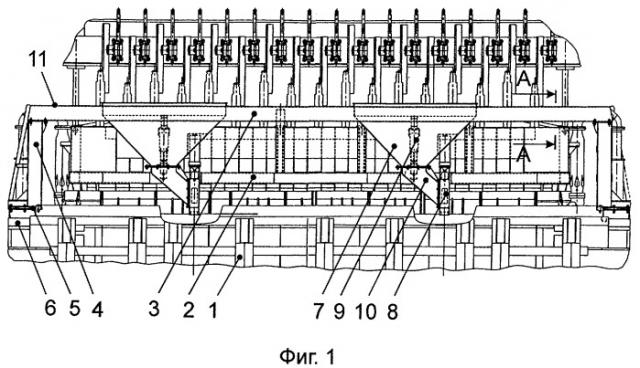

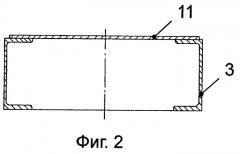

Сущность изобретения поясняется следующими чертежами. На фиг.1 показан вид электролизера с продольной стороны; на фиг.2 - разрез А-А на фиг.1, поперечный разрез опорного элемента.

Электролизер для получения алюминия с самообжигающимся анодом включает катодный кожух 1, анодный кожух 2, неподвижные П-образные опорные силовые элементы, выполненные в виде горизонтальных балок 3, расположенных вдоль продольных сторон анодного кожуха 2, и вертикальных стоек 4, и установки для подачи сырья. Вертикальные стойки 4 через узлы электроизоляции 5 неподвижно закреплены на торцевых стенках 6 катодного кожуха 1. На горизонтальных балках 3 в выполненных в них гнездах размещены установки для подачи сырья в электролизер (по две установки на каждую продольную сторону), каждая из которых имеет бункер 7, устройство 8 для пробивки электролитной корки и дозирующее устройство 9 с наклонным желобом 10, по которому глинозем из дозирующего устройства 9 поступает к устройству 8 для пробивки корки. При этом верхняя поверхность горизонтальных балок 3, свободная от установок для подачи сырья, закрыта рифленым стальным листом, образуя площадку 11 для обслуживания.

Использование П-образных опорных силовых элементов, выполненных в виде горизонтальных балок 3, расположенных вдоль продольных сторон анодного кожуха 2, и вертикальных стоек 4, позволяет размещать установки для подачи сырья на продольных сторонах электролизера в выполненные в горизонтальных балках 3 гнезда в любом месте по его длине, обеспечивая тем самым подачу сырья в зоны расплава, имеющие повышенные температуру и скорость циркуляции, что в свою очередь увеличивает скорость растворения сырья и сводит к минимуму возможность появления осадков на подине, стабилизируя работу электролизера и обеспечивая повышение его технико-экономических показателей. Такой зоной можно считать зону размещения четвертого-пятого анодного штыря от торца анодного кожуха 2. Наличие гнезд, выполненных в горизонтальных балках 3 П-образных опорных силовых элементов, обеспечивают надежную фиксацию установок для подачи сырья на продольных сторонах анодного кожуха 2 в положении, соответствующем рациональному размещению точек подачи сырья. Кроме того, наличие указанных гнезд обеспечивает беспрепятственное обслуживание электролизера напольной техникой, в частности прорезку в процессе эксплуатации электролизера периферии угольного анода специальной напольной машинкой, как этого требует технология использования “сухого анода”, поскольку в этом случае бункеры 7 установок для подачи сырья утоплены в выполненных в горизонтальных балках 3 П-образных опорных силовых элементов гнездах и не превышают верхний уровень анодного кожуха 2.

1. Электролизер для получения алюминия с самообжигающимся анодом, содержащий катодный и анодный кожухи, неподвижные опорные силовые элементы, опирающиеся на стенки катодного кожуха, и размещенные на них установки для подачи сырья, отличающийся тем, что опорные силовые элементы выполнены П-образными, причем горизонтальные балки силовых элементов расположены вдоль продольных сторон анодного кожуха и имеют гнезда для размещения установок для подачи сырья в любом месте по длине электролизера.

2. Электролизер по п. 1, отличающийся тем, что опорные силовые элементы выполнены с возможностью их использования в качестве площадок для обслуживания.