Поршневой насос

Иллюстрации

Показать всеУстройство предназначено для использования в автомобильной тормозной системе с гидравлическим приводом, оснащенной системой противоскольжения. Поршень (20) насоса (10) выполнен из гильзообразной поковки и запрессовываемого в нее пластмассового корпуса (24) седла клапана. За одно целое с корпусом (24) седла клапана выполнен расположенный со стороны высокого давления уплотнительный ус (32). Возвратная пружина (38) опирается через трубчатый упорный элемент (34) на корпус (24) седла клапана на некотором расстоянии от седла (30) клапана, выполненного на его корпусе (24), и на некотором расстоянии от уплотнительного уса (32), выполненного на корпусе (24) седла клапана, что предотвращает повреждение седла (30) клапана и уплотнительного уса (32) под действием усилия возвратной пружины (38). На корпусе седла (30) клапана между этим корпусом и уплотнительным усом (32) имеется канавка, в дно (36) которой упирается упорный элемент. Изобретение позволяет упростить и сделать недорогим изготовление поршня (20) поршневого насоса (10) 6 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к поршневому насосу, имеющему корпус с направляющей поршня, собственно поршень, имеющий возможность направленного осевого перемещения в указанной направляющей, приводимый в движение приводной элемент, к которому прилегает поршень и который предназначен для приведения этого поршня в осевое возвратно-поступательное движение, возвратную пружину, которая действует на поршень и поджимает его к приводному элементу, и клапан, который размещен на поршне и предназначен для управления направлением прохождения потока текучей среды через поршневой насос, при этом в состав поршня входит корпус с выполненным на нем седлом клапана, управляющего направлением прохождения потока текучей среды через поршневой насос, и с выполненным за одно целое с ним уплотнением, уплотняющим поршень в его направляющей и имеющим круговой уплотнительный ус, а сам поршень имеет упорный элемент, на который опирается возвратная пружина и который взаимодействует с корпусом седла клапана на участке, расположенном на некотором расстоянии от этого седла клапана и от уплотнения поршня. Такой поршневой насос предназначен, в частности, для применения в автомобильной тормозной системе с гидравлическим приводом, оснащенной системой противоскольжения.

Поршневые насосы подобного типа в принципе известны. Так, например, один из таких поршневых насосов описан в заявке DE 4107979 А1. Этот известный поршневой насос имеет корпус с отверстием, в котором расположен поршень, перемещаемый в осевом направлении непосредственно в этом отверстии или опосредованно во вставленной в это отверстие гильзе. Таким образом, само указанное отверстие, соответственно вставленная в него гильза образуют направляющую поршня. Для подачи текучей среды поршень приводится в осевое возвратно-поступательное движение. В качестве приводного элемента в известном поршневом насосе используется приводимый во вращение эксцентрик, с боковой поверхностью которого своей торцовой стороной контактирует поршень. Поршень поджимается к боковой поверхности эксцентрика вставленной в отверстие корпуса возвратной пружиной, которая соответственно постоянно удерживает поршень в контакте с этой боковой поверхностью эксцентрика. Для управления направлением прохождения потока текучей среды сквозь поршневой насос в нем имеется клапан, который обычно выполняют в виде пружинного обратного клапана и который образует впускной или выпускной клапан поршневого насоса.

Из патента US 4462302 известен используемый в качестве топливоподкачивающего насоса поршневой насос с круглым дисковидным поршнем, который установлен в цилиндрическом отверстии с возможностью направленного перемещения в нем в осевом направлении. В качестве привода в таком поршневом насосе используется эксцентрик, который через толкатель приводит поршень в осевое возвратно-поступательное движение. Нагнетаемая поршнем текучая среда выходит через выпускной клапан, в качестве которого используется пластинчатый клапан. В цилиндрическом отверстии расположена опирающаяся на его дно возвратная пружина, которая через промежуточную тарелку поджимает поршень и его толкатель к эксцентрику. Поршень для его уплотнения в цилиндрическом отверстии имеет круговую канавку, образующую лабиринтное уплотнение.

В основу настоящего изобретения была положена задача упростить конструкцию поршневого насоса указанного в начале типа и сделать его более экономичным в изготовлении.

Эта задача в отношении поршневого насоса указанного в начале типа решается благодаря тому, что на корпусе седла клапана между этим корпусом и уплотнительным усом имеется канавка, в дно которой упирается упорный элемент. В соответствии с этим в состав поршня предлагаемого в изобретении поршневого насоса входит корпус седла клапана, на котором выполнено седло управляющего направлением прохождения потока текучей среды через насос клапана и за одно целое с которым выполнено уплотнение, уплотняющее поршень в его направляющей прежде всего со стороны высокого давления. Благодаря такой конструкции отпадает необходимость в использовании отдельного уплотнения, а также в затратах на изготовление канавки под это уплотнение и на его установку в эту канавку.

Помимо этого поршень предлагаемого в изобретении поршневого насоса имеет, например трубчатый или кольцевой, упорный элемент, на который опирается возвратная пружина и через который эта возвратная пружина поджимает поршень к боковой поверхности эксцентрика, приводящего поршень в движение, или к какому-либо иному приводному элементу. При этом упорный элемент взаимодействует с корпусом седла клапана на участке, расположенном на некотором расстоянии от седла клапана и от уплотнения поршня. Упорный элемент позволяет равномерно распределять усилие, передаваемое возвратной пружиной на корпус седла клапана, и предотвращать за счет этого деформацию или повреждение корпуса седла клапана, прежде всего в том случае, когда этот корпус выполнен из пластмассы. Поскольку усилие возвратной пружины передается на корпус седла клапана через упорный элемент на участке, расположенном на некотором расстоянии от седла клапана и от уплотнения поршня, на седло клапана и уплотнение поршня практически или вообще не действует развиваемое возвратной пружиной усилие. В результате исключается деформация или повреждение седла клапана и уплотнения поршня под действием усилия возвратной пружины, а использование упорного элемента вследствие этого не оказывает отрицательного влияния на работоспособность и герметичность седла клапана и уплотнения поршня. Упорный элемент предлагаемого в изобретении насоса позволяет при обычно небольших размерах поршней поршневых насосов, предназначенных для автомобильных тормозных систем с гидравлическим приводом и системой противоскольжения, удалить на достаточное расстояние от седла клапана и уплотнения поршня тот участок, на котором усилие возвратной пружины передается на корпус седла клапана. Диаметр подобных поршней обычно составляет порядка 5 мм.

С целью удалить несмотря на небольшие габариты по возможности на максимальное расстояние точку взаимодействия упорного элемента с корпусом седла клапана как от седла клапана, так и от уплотнения поршня согласно изобретению упорный элемент упирается в дно канавки, имеющейся между выполненным в виде уплотнительного уса уплотнением поршня и корпусом седла клапана.

Предлагаемый в изобретении поршневой насос отличается малыми габаритами и компактной конструкцией. Другое преимущество связано с изготовлением насоса из небольшого количества простых и недорогих деталей. Поршень отвечает всем требованиям технологичности, т.е. оптимизирован с точки зрения его изготовления при одновременном обеспечении его полной эксплуатационной надежности и работоспособности.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении поршневого насоса корпус седла клапана выполнен из пластмассы.

В соответствии со следующим предпочтительным вариантом выполнения предлагаемого в изобретении поршневого насоса упорный элемент, на который опирается возвратная пружина, выполнен в виде держателя и/или направляющей затвора клапана, размещенного на поршне и управляющего направлением прохождения потока текучей среды через поршневой насос. Указанный клапан предпочтительно выполнен в виде обратного клапана. При выполнении этого клапана в виде пружинного обратного клапана согласно другому предпочтительному варианту он имеет запирающую клапан пружину, которая опирается на упорный элемент, выполненный в виде держателя затвора клапана, управляющего направлением прохождения потока текучей среды через поршневой насос, и которая поджимает этот затвор к седлу клапана, выполненному на корпусе этого седла клапана. Преимущество этого варианта состоит в возможности сократить количество необходимых деталей и исключить отрицательное воздействие такой запирающей клапан пружины на седло клапана.

У поршня предлагаемого в изобретении поршневого насоса предпочтительно далее предусмотреть защелкивающееся или стопорное соединение, которым упорный элемент, на который опирается возвратная пружина, соединен с корпусом седла клапана.

Поршень можно выполнить и за одно целое с корпусом седла клапана. Однако согласно еще одному предпочтительному варианту поршень предлагаемого в изобретении поршневого насоса выполнен составным из нескольких, в основном из двух, частей. При этом поршень имеет гильзообразную, закрытую с одной стороны и открытую с другой стороны поковку, закрытая сторона которой прилегает к приводному элементу и в которую с ее открытой стороны вставлен корпус седла клапана. Такую поковку можно изготавливать, например, глубокой вытяжкой, холодной ковкой или выдавливанием. Преимущество, связанное с использованием поковки, заключается в возможности ее простого, быстрого и недорогого изготовления за один технологический переход. Для повышения износостойкости эту поковку можно закалить, при этом отпадает необходимость в какой-либо иной обработке/доводке этой поковки и прежде всего необходимость в обработке резанием, связанной с соответствующими затратами. Закрытой стороной поковка контактирует с боковой поверхностью эксцентрика, приводящего поршень в движение, или с каким-либо иным приводным элементом.

Как указано выше, в поковку с ее открытой стороны вставлен, например запрессован, корпус седла клапана, который можно изготавливать простым путем с небольшими затратами, например, из пластмассы. Поковка, в которую вставлен корпус седла клапана, придает этому корпусу, например в случае его изготовления из пластмассы, достаточную жесткость и прочность для того, чтобы он мог выдерживать нагрузки, возникающие при работе поршневого насоса. На указанном корпусе выполнено седло клапана, управляющего направлением прохождения потока текучей среды через поршневой насос.

Предлагаемый в изобретении поршневой насос предназначен в первую очередь для применения в тормозной системе транспортного средства с целью регулирования давления в колесных тормозных цилиндрах. В зависимости от типа для подобных тормозных систем используются такие сокращенные обозначения, как АБС (антиблокировочная система), ПБС (противобуксовочная система), СРД (система автоматического регулирования динамики автомобиля), соответственно ЭГТС (электрогидравлическая тормозная система). В тормозной системе такой насос служит, например, для обратной подачи тормозной жидкости из колесного тормозного цилиндра или из нескольких колесных тормозных цилиндров в главный тормозной цилиндр (в системе АБС) и/или для подачи тормозной жидкости из ресивера в один или несколько колесных тормозных цилиндров (системы ПБС, СРД, соответственно ЭГТС). Помимо этого такой насос необходим, например, в тормозной системе, оснащенной системой противоскольжения (система АБС, соответственно система ПБС), и/или в служащей в качестве усилителя рулевого привода тормозной системе (система СРД) и/или в электрогидравлической тормозной системе (система ЭГТС). Система противоскольжения (система АБС, соответственно система ПБС) позволяет, например, предотвратить при торможении блокирование колес транспортного средства при слишком сильном нажатии на педаль тормоза (система АБС) и/или пробуксовывание ведущих колес транспортного средства при слишком сильном нажатии на педаль акселератора (система ПБС). В случае служащей в качестве усилителя рулевого привода тормозной системы (СРД) вне зависимости от степени нажатия на педаль тормоза, соответственно на педаль акселератора, в одном или нескольких колесных тормозных цилиндрах создается прикладываемое к тормозной колодке приводное усилие во избежание, например, бокового заноса автомобиля, что проявляется в его отклонении от намеченной водителем траектории движения. Предлагаемый в изобретении насос может также использоваться в электрогидравлической тормозной системе (ЭГТС) для нагнетания тормозной жидкости в колесный тормозной цилиндр, соответственно в колесные тормозные цилиндры, в том случае, когда электрический датчик положения педали тормоза регистрирует нажатие на эту педаль, или для заполнения бачка гидравлического тормозного привода.

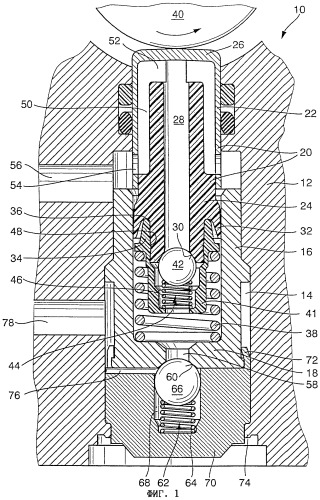

Ниже изобретение более подробно рассмотрено на примере двух предпочтительных вариантов его осуществления со ссылкой на два чертежа, на каждом из которых предлагаемый в изобретении поршневой насос показан в осевом разрезе.

Описание первого варианта осуществления изобретения

Показанный на фиг.1 предлагаемый в изобретении плунжерный или поршневой насос 10 (называемый далее только поршневым насосом) вставлен в гидравлический блок 12, который образует корпус насоса и который в последующем обозначается как таковой. Этот гидравлический блок 12, который на чертеже показан лишь частично в виде фрагмента, окружающего поршневой насос 10, имеет гидравлическую систему управления подробно не показанной на чертеже автомобильной тормозной системы, оснащенной системой противоскольжения. В гидравлическом блоке 12 помимо поршневого насоса 10 установлены и другие детали гидропривода, гидравлически соединенные друг с другом, такие как магнитные клапаны.

В образующем корпус насоса гидравлическом блоке 12 имеется отверстие 14, в которое вставлена полая цилиндрическая гильза 16, имеющая выполненное за одно целое с ней дно 18.

Поршневой насос 10 имеет плунжер или поршень 20 (далее называемый только поршнем), который имеет возможность направленного осевого перемещения на части своей длины в гильзе 16, а на другой, выступающей из гильзы 16 части длины, - в отверстии 14. Отверстие 14 и гильза 16 образуют направляющую 14+16 поршня. Поршень 20 состоит в основном из двух деталей, которыми являются гильзообразная поковка 22 и вставленный в нее корпус 24 седла клапана. Поковка 22 изготовлена глубокой вытяжкой из листового металла и имеет форму полой цилиндрической втулки, которая с одной стороны закрыта торцовой стенкой 26, выполненной за одно целое с этой поковкой 22. Для повышения износостойкости поковку 22 закаляют, при этом ее не подвергают никакой другой обработке, а качество ее поверхности удовлетворяет необходимым требованиям.

Запрессованный в поковку 22 корпус 24 седла клапана, выполненный из пластмассы, имеет приблизительно цилиндрическую форму и на части своей длины выступает из поковки 22. Сквозь корпус 24 проходит сквозное осевое отверстие 28, которое с выступающей из поковки 22 стороны корпуса 24 оканчивается коническим седлом 30 клапана.

На выступающем из поковки 22 участке корпуса 24 седла клапана имеется выполненный за одно целое с ним круговой уплотнительный ус 32, выполненный по типу уса манжеты. Этот уплотнительный ус 32, образующий уплотнение поршня, имеет форму полого усеченного конуса, а его свободный край обращен в сторону дна 18 гильзы. Уплотнительный ус 32 прилегает с предварительным радиальным сжатием к внутренней поверхности гильзы 16 и уплотняет поршень 20 в этой гильзе 16. Уплотнительный ус 32 образует уплотнение поршня со стороны высокого давления и с внутренней стороны нагружается давлением текучей среды (тормозной жидкости), подаваемой поршневым насосом 10. При увеличении напора тормозной жидкости нагруженный ее давлением уплотнительный ус 32 в дополнение к действующему на него разжимному усилию, обусловленному его собственным предварительным сжатием, еще плотнее прижимается к гильзе 16, благодаря чему этот уплотнительный ус 32 даже при высоком давлении обеспечивает надежное уплотнение. При низком или постоянном давлении уплотняющий эффект обеспечивается за счет предварительного сжатия уплотнительного уса 32. Таким путем обеспечивается надежное уплотнение при различных величинах возникающего при работе насоса давления тормозной жидкости и одновременно при низком трении и низком износе рабочей поверхности уплотнительного уса 32.

На поршне 20 расположен трубчатый упорный элемент 34, который в осевом направлении упирается в дно 36 канавки, образованной на участке перехода этого уплотнительного уса 32 в корпус 24 седла клапана. В гильзу 16 вставлена выполненная в виде винтовой пружины сжатия возвратная пружина 38, которая с одной стороны опирается на дно 18 гильзы, а с другой стороны опирается на упорный элемент 34, через который поршень 20 поджимается его торцовой стенкой 26 к боковой поверхности эксцентрика 40 (приводного элемента), приводимого в движение, в данном случае во вращение, электродвигателем. При вращении эксцентрик 40 приводит поршень 20 в осевое возвратно-поступательное движение, которое он совершает в отверстии 14 и в гильзе 16 (в направляющей 14+16) и которое известным образом сопровождается нагнетанием, соответственно перекачиванием тормозной жидкости. Использование упорного элемента 34 позволяет равномерно распределить усилие, передаваемое возвратной пружиной 38 на корпус 24 седла клапана, что предотвращает деформацию и повреждение этого корпуса 24. Помимо этого, благодаря упору упорного элемента 34 в дно 36 уплотнительного уса 32, усилие возвратной пружины 38 передается на корпус 24 седла клапана на участке, расположенном на некотором расстоянии, соответственно удалении от седла 30 клапана, т.е. упорный элемент 34 взаимодействует с корпусом 24 седла клапана на отстоящем от седла 30 клапана участке, что позволяет предотвратить деформацию этого седла 30 под действием усилия возвратной пружины 38 и снизить уплотняющий эффект, который должна обеспечивать контактная поверхность седла 30 клапана. Равным образом исключается повреждение уплотнительного уса 32 и отрицательное влияние на создаваемый им уплотняющий эффект под действием усилия возвратной пружины 38, поскольку это усилие возвратной пружины 38 приложено ко дну 36 уплотнительного уса 32.

Упорный элемент 34 имеет три выступающих от него осепараллельно и равномерно распределенных по окружности лапки-держателя 41, свободные концы которых загнуты радиально внутрь. Между этими лапками-держателями 41 в качестве затвора (запорного элемента) впускного клапана 44 расположен шарик 42, имеющий возможность направленного осевого перемещения. Лапки-держатели 41 упорного элемента 34 образуют держатель и направляющую для шарика 42. Шарик 42 поджимается запирающей клапан пружиной 46, представляющей собой винтовую пружину сжатия и упирающейся в загнутые радиально внутрь концы лапок-держателей 41, к седлу 30, которое выполнено на корпусе 24, являющемся частью поршня 20. Упорный элемент 34 имеет выступающий внутрь круговой стопорный защелкивающийся уступ 48, который входит внутрь дополняющего его по форме сопряженного углубления в корпусе 24 седла клапана. Таким образом, упорный элемент 34 крепится к корпусу 24, являющемуся частью поршня 20, защелкивающимся соединением 48. Крепление упорного элемента 24, включая впускной клапан 44, к поршню 20 защелкивающимся соединением 48 упрощает оперирование с поршнем 20 перед сборкой и во время сборки поршневого насоса 10. При работе насоса упорный элемент 34 удерживается прижатым к поршню 20 возвратной пружиной 38, и поэтому после сборки поршневого насоса 10 наличие защелкивающегося соединения 48 имеет второстепенное значение.

Для впуска тормозной жидкости корпус 24 седла снабжен на запрессованном в поковку 22 участке осевыми канавками 50 на боковой стороне и радиальными канавками 52 на торцовой стороне, соединяющими сквозные отверстия 54, которые пробиты в боковой стенке поковки 22, с осевым отверстием 28 в корпусе 24 седла клапана. Впуск текучей среды осуществляется через расположенное в корпусе 12 насоса впускное отверстие 56, оканчивающееся радиально в отверстии 14, при этом текучая среда поступает далее через сквозные отверстия 54 и по осевым и радиальным канавкам 50, 52 в осевое отверстие 28 к впускному клапану 44.

Выпуск текучей среды осуществляется через центральное отверстие 58, которое выполнено в дне 18 гильзы и которое с наружной стороны этого дна 18 оканчивается коническим седлом 60 выпускного клапана 62. Выпускной клапан 62 выполнен, как и впускной клапан 44, в виде пружинного обратного клапана. Шарик 66 этого клапана, образующий его затвор, поджимается к седлу 60 запирающей клапан пружиной 64, выполненной в виде винтовой пружины сжатия. Шарик 66 и запирающая клапан пружина 64 вставлены в глухое осевое отверстие 68 в заглушке 70, которая круговым буртиком 72 закреплена на дне 18 гильзы. Заглушка 70 круговой чеканкой 74 корпуса 12 насоса зачеканена и герметично уплотнена в отверстии 14. Выпуск тормозной жидкости, выходящей через выпускной клапан 62, осуществляется по звездообразно расположенным радиальным каналам 76 между заглушкой 70 и дном 18 гильзы в отверстие 14 и оттуда через выполненное в корпусе 12 насоса радиально относительно отверстия 14 выпускное отверстие 78.

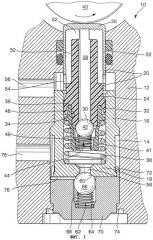

Описание второго варианта осуществления изобретения

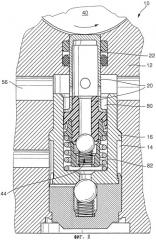

В описании показанного на фиг.2 предлагаемого в изобретении поршневого насоса 10 все элементы, которые соответствуют изображенным на фиг.1, обозначены теми же позициями. В отличие от поршневого насоса 10, показанного на фиг.1 и выполненного в виде насоса с простым поршнем, поршневой насос 10, показанный на фиг.2, выполнен в виде насоса с дифференциальным поршнем. Сказанное означает, что диаметр той части поршня 20 показанного на фиг.2 поршневого насоса 10, которая направленно перемещается и уплотнена в гильзе 16, больше диаметра той его части, которая перемещается вне гильзы 16 в отверстии 14 корпуса 12 насоса. Показанный на фиг.2 поршневой насос 10, поскольку он выполнен в виде насоса с дифференциальным поршнем, имеет в отверстии 14, соответственно в гильзе 16 окружающее поковку 22, являющуюся частью поршня 20, кольцевую камеру 80. Объем этой кольцевой камеры 80 изменяется при совершении поршнем 20 возвратно-поступательного движения. Объем кольцевой камеры 80 увеличивается по мере вдавливания поршня 20 эксцентриком 40 вглубь гильзы 16, т.е. на ходе нагнетания поршневого насоса 10. Увеличение объема кольцевой камеры 80 на ходе нагнетания сопровождается всасыванием тормозной жидкости через впускное отверстие 56. Хотя на обратном ходе поршня 20 объем кольцевой камеры 80 и уменьшается, тем не менее объем вытеснительной камеры 82 в поршневом насосе 10 увеличивается в большей степени, в результате чего и на обратном ходе тормозная жидкость продолжает всасываться через открытый при обратном движении поршня впускной клапан 44. Выполнение поршневого насоса 10 в виде насоса с дифференциальным поршнем позволяет сгладить колебания объемного расхода всасываемого потока и улучшить наполнение вытеснительной камеры 82, а также повысить к.п.д. поршневого насоса 10.

В остальном показанный на фиг.2 поршневой насос имеет такую же конструкцию и работает так же, как и показанный на фиг.1 поршневой насос 10. В этой связи все сказанное выше в отношении первого варианта осуществления изобретения относится и ко второму варианту его осуществления.

1. Поршневой насос, имеющий корпус (12) с направляющей (14+16) поршня, поршень (20), имеющий возможность направленного осевого перемещения в указанной направляющей (14+16), приводимый в движение приводной элемент (40), к которому прилегает поршень (20) и который предназначен для приведения этого поршня (20) в осевое возвратно-поступательное движение, возвратную пружину (38), которая действует на поршень (20) и поджимает его к приводному элементу (40), и клапан (44), который размещен на поршне (20) и предназначен для управления направлением прохождения потока текучей среды через поршневой насос (10), при этом в состав поршня (20) входит корпус (24) с выполненным на нем седлом (30) клапана (44), управляющего направлением прохождения потока текучей среды через поршневой насос (10), и с выполненным за одно целое с ним уплотнением, уплотняющим поршень (20) в его направляющей (14+16) и имеющим круговой уплотнительный ус (32), а сам поршень (20) имеет упорный элемент (34), на который опирается возвратная пружина (38) и который взаимодействует с корпусом (24) седла клапана на участке, расположенном на некотором расстоянии от этого седла (30) клапана и от уплотнения (32) поршня (20),отличающийся тем, что на корпусе седла (30) клапана между этим корпусом и уплотнительным усом (32) имеется канавка, в дно (36) которой упирается упорный элемент (34).

2. Поршневой насос по п.1,отличающийся тем, что корпус (24) седла клапана выполнен из пластмассы.

3. Поршневой насос по п.1,отличающийся тем, что упорный элемент (34) выполнен в виде держателя и/или направляющей (41) затвора (42) клапана (44), управляющего направлением прохождения потока текучей среды через поршневой насос (10).

4. Поршневой насос по п.3,отличающийся тем, что указанный клапан (44) выполнен в виде обратного клапана.

5. Поршневой насос по п.4,отличающийся тем, что обратный клапан (44) имеет запирающую клапан пружину (46), которая опирается на упорный элемент (34), выполненный в виде держателя (41) затвора (42) клапана (44), управляющего направлением прохождения потока текучей среды через поршневой насос (10), и которая поджимает этот затвор (42) к седлу (30) клапана, выполненному на корпусе (24) этого седла клапана.

6. Поршневой насос по п.1,отличающийся тем, что поршень (20) имеет защелкивающееся или стопорное соединение (48), которым упорный элемент (34) соединен с корпусом (24) седла клапана.

7. Поршневой насос по п.1,отличающийся тем, что поршень (20) выполнен составным и имеет гильзообразную, закрытую с одной стороны и открытую с другой стороны поковку (22), закрытая сторона которой прилегает к приводному элементу (40) и в которую с ее открытой стороны вставлен корпус (24) седла клапана.