Способ сжижения природного газа в дроссельном цикле

Иллюстрации

Показать всеСпособ сжижения природного газа в дроссельном цикле относится к области криогенной техники, в частности к сжижению природных и других низкокипящих многокомпонентных газов. Исходный природный газ подают на сжижение, повышают давление природного газа с образованием прямого потока, охлаждают прямой поток не менее чем в одной ступени охлаждения, где от него отделяют жидкую фазу высококипящих компонентов и дросселируют ее в обратный поток. Прямой поток после ступени охлаждения дросселируют с образованием газожидкостной смеси, разделяют ее в сепараторе на целевую жидкость и паровую фазу с образованием обратного потока, отводят целевую жидкость потребителю. Обратный поток направляют на охлаждение прямого потока и смешение с исходным природным газом. Прямой поток перед его подачей в ступень охлаждения предварительно охлаждают, отделяют рабочий поток от прямого потока, входящего в ступень охлаждения, снижают давление прямого потока с образованием парожидкостной смеси перед отделением жидкой фазы высококипящих компонентов. Повышают давление прямого потока после отделения жидкой фазы высококипящих компонентов с помощью эжектора за счет энергии расширения в нем рабочего потока, разделяют выходящий из эжектора парожидкостный поток на пар, который направляют в прямой поток, и жидкость с образованием циркуляционного потока, который дросселируют и смешивают с обратным потоком. Предварительное охлаждение прямого потока ведут за счет холода обратного потока. Использование изобретения позволит повысить коэффициент сжижения и снизить удельные затраты на производство сжиженного природного газа. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области криогенной техники, в частности к сжижению природных и других низкокипящих многокомпонентных газов.

Известен способ сжижения природного газа в дроссельном цикле, включающий повышение давления газа, его охлаждение в теплообменнике обратным потоком газа, дросселирование охлажденного газа с образованием газожидкостной смеси, ее разделение на целевую жидкость и паровую фазу, отвод целевой жидкости потребителю, а паровой фазы в теплообменник с образованием обратного потока, смешивание обратного потока с новой порцией исходного природного газа и направление его на повышение давления [1].

Недостатками указанного способа являются низкий коэффициент сжижения газа, равный отношению количества полученной целевой жидкости к количеству газа, направляемому на повышение давления и, как следствие, высокие удельные энергетические затраты на получение целевой жидкости - сжиженного природного газа.

Известен также способ сжижения природного газа в дроссельном цикле с предварительным охлаждением, включающем повышение давления газа, его последовательное охлаждение в первом теплообменнике обратным потоком газа, в испарителе холодильной машины, во втором теплообменнике обратным потоком газа, снижение давления охлажденного газа и его разделение на целевую жидкость и паровую фазу, отвод целевой жидкости потребителю, а паровой фазы во второй теплообменник с образованием обратного потока и затем в первый теплообменник, смешивание обратного потока с новой порцией исходного природного газа и направление его на повышение давления [2].

Недостатками указанного способа являются высокие удельные капитальные затраты на установку и повышенные удельные энергетические затраты на получение целевой жидкости, связанные с дополнительными затратами энергии в холодильной машине.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ сжижения природного газа в дроссельном цикле, включающий повышение давления природного газа с образованием прямого потока, отвод теплоты сжатия в окружающую среду и конденсацию части высококипящих компонентов в прямом потоке, последовательное охлаждение прямого потока в одной или нескольких ступенях охлаждения за счет холода обратного потока с отделением жидкой фазы высококипящих компонентов и ее дросселированием в обратный поток, дросселирование прямого потока, выводимого из последней ступени охлаждения, с образованием газожидкостной смеси, ее разделение на целевую жидкость и паровую фазу, отвод целевой жидкости потребителю, а паровой фазы в ступени охлаждения с образованием обратного потока, последующее смешение обратного потока с новой порцией исходного природного газа и направление его на повышение давления [3]. В данном способе эффект достигается за счет того, что высококипящие компоненты природного газа (пропан, бутан, пентан и др.), имеющие высокий изотермический дроссель-эффект, дросселируют в обратный поток и используют в качестве хладагентов, циркулирующих в цикле. Такое решение позволяет повысить коэффициент сжижения газа.

Недостатками указанного способа сжижения природного газа являются ограниченная область применения и недостаточно высокий коэффициент сжижения газа, ограничиваемые повышением давления газа до докритических значений. Повышение давления газа выше критического значения не позволяет осуществить конденсацию части высококипящих компонентов газа, их отделение в ступенях охлаждения и дросселирование в обратный поток, в результате чего высококипящие компоненты невозможно использовать в качестве хладагентов, что существенно снижает коэффициент сжижения газа.

Решаемая задача - повышение коэффициента сжижения природного газа в дроссельном цикле при одновременном снижении энергетических затрат на единицу произведенной целевой жидкости, а также расширение диапазона применяемости дроссельных циклов.

Решение поставленной задачи заключается в том, что в способе сжижения природного газа в дроссельном цикле, при котором подают исходный природный газ на сжижение, повышают давление природного газа с образованием прямого потока, охлаждают прямой поток не менее чем в одной ступени охлаждения, где от него отделяют жидкую фазу высококипящих компонентов и дросселируют ее в обратный поток, дросселируют прямой поток после ступени охлаждения с образованием газожидкостной смеси, разделяют ее в сепараторе на целевую жидкость и паровую фазу с образованием обратного потока, отводят целевую жидкость потребителю, направляют обратный поток на охлаждение прямого потока и смешение с исходным природным газом, кроме этого, ведут предварительное охлаждение прямого потока перед его подачей не менее чем в одну ступень охлаждения, отделяют рабочий поток от прямого потока, входящего не менее, чем в одну ступень охлаждения, снижают давление прямого потока с образованием парожидкостной смеси перед отделением жидкой фазы высококипящих компонентов, повышают давление прямого потока после отделения жидкой фазы высококипящих компонентов с помощью эжектора за счет энергии расширения в нем рабочего потока, разделяют выходящий из эжектора парожидкостный поток на пар, который направляют в прямой поток и жидкость с образованием циркуляционного потока, который дросселируют и смешивают с обратным потоком, причем предварительное охлаждение прямого потока ведут в предварительном теплообменнике за счет холода обратного потока.

Для дополнительного увеличения коэффициента сжижения и снижения удельных энергозатрат циркуляционный поток перед дросселированием и смешиванием с обратным потоком охлаждают в ступени охлаждения за счет холода обратного потока.

Для дополнительного увеличения коэффициента сжижения и снижения удельных энергозатрат доохлаждают выходящие из ступени охлаждения прямой и циркуляционный потоки обратным потоком в дополнительном теплообменнике.

Для дополнительного увеличения коэффициента сжижения и снижения удельных энергозатрат доохлаждают прямой поток обратным потоком перед дросселированием прямого потока с образованием газожидкостной смеси в концевом теплообменнике.

Проведенный анализ уровня техники позволил установить, что заявителем не обнаружено техническое решение, характеризующееся признаками, идентичными всем существенным признакам заявленного изобретения, следовательно, оно соответствует критерию “новизна”.

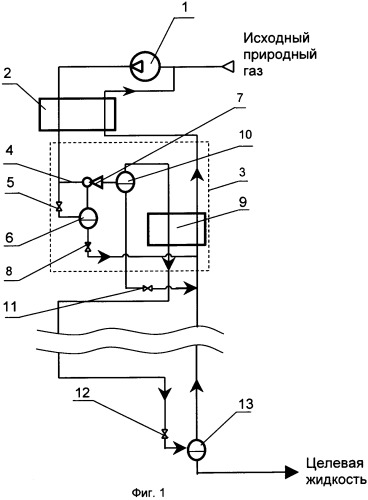

На фиг.1 изображена принципиальная схема установки для сжижения природного газа по предлагаемому способу. Установка для сжижения природного газа в дроссельном цикле содержит компрессор 1 для повышения давления газа, соединенный с трубопроводом подачи исходного газа и трубопроводами прямого и обратного потоков с теплой частью предварительного теплообменника 2, холодная часть предварительного теплообменника 2 соединена с теплой частью ступени охлаждения 3 трубопроводами прямого и обратного потоков, трубопровод прямого потока в теплой части ступени охлаждения 3 имеет отвод рабочего потока 4 и соединен через промежуточный дроссель 5 с отделителем 6, паровая полость которого соединена с инжектируемой полостью эжектора 7, а жидкостная полость через жидкостной дроссель 8 - с обратным потоком и холодной стороной теплообменника 9, отвод рабочего потока 4 соединен с рабочей полостью эжектора 7, выходной патрубок эжектора 7 соединен с промежуточным сепаратором 10, паровая полость которого соединена трубопроводом прямого потока с теплой частью теплообменника 9, а жидкостная полость промежуточного сепаратора 10 через дополнительный дроссель 11 с трубопроводом обратного потока и холодной частью ступени охлаждения 3, холодная часть ступени охлаждения 3 соединена трубопроводом прямого потока через дроссель 12 с сепаратором 13, паровая полость которого трубопроводом обратного потока соединена с холодной частью ступени охлаждения 3, а жидкостной полостью - с трубопроводом отвода целевой жидкости.

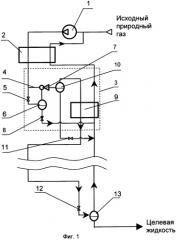

На фиг.2 приведена схема охлаждения циркуляционного потока в ступени охлаждения. Теплая часть теплообменника 9 соединена с трубопроводом обратного потока и через трубопроводы прямого и циркуляционного потоков - с паровой и жидкостной полостями промежуточного сепаратора 10, холодная часть теплообменника 9 соединена с трубопроводами прямого и обратного потоков, а через трубопровод циркуляционного потока - с дополнительным дросселем 11.

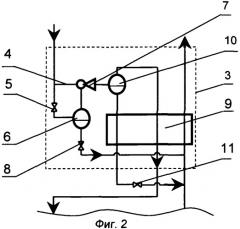

На фиг.3 приведена схема включения дополнительного и концевого теплообменников. Холодная сторона ступени охлаждения 3 соединена трубопроводами прямого, циркуляционного и обратного потоков с теплой частью дополнительного теплообменника 14, холодная часть дополнительного теплообменника 14 соединена трубопроводами прямого и обратного потоков с теплой частью концевого теплообменника 15, а трубопроводом циркуляционного потока через дополнительный дроссель 11 с трубопроводом обратного потока. Холодная часть концевого теплообменника 15 соединена трубопроводом прямого потока через дроссель 12 с сепаратором 13, а трубопроводом обратного потока - с паровой полостью сепаратора 13.

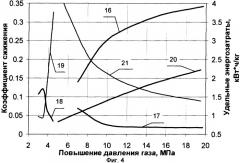

На фиг.4 приведены характеристики установки в зависимости от повышения давления газа. Кривая 16 - значение коэффициента сжижения природного газа установки, работающей по предлагаемому способу; кривая 17 - значение удельных энергозатрат на получение 1 кг сжиженного природного газа установки, работающей по предлагаемому способу; кривые 18 и 19 - соответственно, значения коэффициента сжижения природного газа и удельных энергозатрат установки, работающей по дроссельному циклу способа [3]; кривые 20 и 21 соответственно, значения коэффициента сжижения природного газа и удельных энергозатрат установки, работающей по дроссельному циклу способа [1].

Принцип работы установки для сжижения природного газа заключается в следующем.

Природный газ сжимают в компрессоре 1 с образованием прямого потока, затем прямой поток охлаждают в дополнительном теплообменнике 2 до заданной температуры и направляют в одну или несколько ступеней охлаждения 3, в которой от прямого потока отделяют рабочий поток 4 в количестве 0...0.7 от величины расхода прямого потока, оставшийся прямой поток направляют на дросселирование в промежуточном дросселе 5 до заданного давления, величина которого составляет 0.3...0.8 от величины критического давления газа прямого потока, причем охлаждение прямого потока, входящего в ступень охлаждения 3 производится до такой температуры, которая обеспечивает получение на выходе из промежуточного дросселя 5 парожидкостной смеси с объемной долей пара в пределах 0.7...0.9. После отделения от прямого потока жидкой фазы высококипящих компонентов в отделителе 6 повышают давление прямого потока в эжекторе 7 за счет расширения в нем рабочего потока, а жидкую фазу высококипящих компонентов через жидкостный дроссель 8 дросселируют в обратный поток, входящий в теплообменник 9. Выходящий из эжектора 7 парожидкостный поток направляют в промежуточный сепаратор 10, паровую фазу из промежуточного сепаратора 10 направляют в прямой поток, а жидкую фазу - в циркуляционный поток. Выходящий из промежуточного сепаратора 10 прямой поток охлаждают в теплообменнике 9, а циркуляционный поток дросселируют в дополнительном дросселе 11 и смешивают с обратным потоком, входящим в ступень охлаждения 3. Охлажденный не менее чем в одной ступени охлаждения 3 прямой поток направляют на дросселирование в дроссель 12, образовавшуюся после него парожидкостную смесь разделяют в сепараторе на целевую жидкость, которую отводят потребителю, и паровую фазу с образованием обратного потока, который направляют на охлаждение прямого потока не менее чем в одной ступени охлаждения и в предварительном теплообменнике, а затем - на смешение с исходным природным газом и на повышение давления в компрессор 1.

Для дополнительного увеличения коэффициента сжижения и снижения удельных энергозатрат циркуляционный поток перед его дросселированием в дросселе 11 охлаждают в теплообменнике 9 (см. фиг.2).

Для дополнительного увеличения коэффициента сжижения и снижения удельных энергозатрат циркуляционный и прямой потоки из ступени охлаждения 3 (см. фиг.3) охлаждают в дополнительном теплообменнике 14, после чего циркуляционный поток дросселируют в дополнительном дросселе 11, а прямой поток доохлаждают в концевом теплообменнике 15 и дросселируют в дросселе 12. Охлаждение потоков в дополнительном и концевом теплообменниках осуществляют за счет холода обратного потока.

Существенность отдельных отличительных признаков, характеризующих предлагаемое техническое решение и обеспечивающих решение поставленной задачи, обосновывается следующим.

Известно, что коэффициент сжижения установки, работающей по дроссельному циклу, зависит от разности между значениями энтальпий выходящего обратного и входящего прямого потоков газа на “теплом конце” первого теплообменника, так называемого “изотермического дроссель-эффекта”, который в свою очередь зависит от разности давлений и температур этих потоков, а также от состава газа.

На фиг.4 приведены расчетные кривые значения коэффициента сжижения природного газа установки 16, работающей по предлагаемому способу и удельных энергозатрат 17. Характер представленных кривых показывает, что с увеличением значения повышения давления газа коэффициент сжижения установки, работающей по заявляемому способу, возрастает, а удельные энергозатраты снижаются.

Введение в схему предварительного теплообменника 2 позволяет повысить температуру выхода обратного потока, что также увеличивает изотермический дроссель-эффект на теплом конце теплообменника.

Снижение давления газа прямого потока в промежуточном дросселе 5 на входе в ступень охлаждения до значения, оптимального для данного состава газа прямого потока, которое ниже критического, позволяет осуществить конденсацию и отделение высококипящих компонентов в ступенях охлаждения и использовать их в качестве хладагентов с максимальной эффективностью. По мере работы установки происходит накопление высококипящих компонентов в циркулирующем через компрессор газе.

Отделение высококипящих компонентов из газа приводит к увеличению в его составе доли низкокипящих компонентов (азот, метан) и снижению значения критического давления газа, поэтому для успешного отделения других высококипящих компонентов в следующих ступенях охлаждения необходимо дальше снижать давление газа. Использование в способе охлаждения прямого потока в предварительном теплообменнике и промежуточного дросселя повышает коэффициент сжижения газа до значений 0.22-0.30.

Ограничение на рост коэффициента сжижения газа возникает из-за неоптимального теплообмена между прямым и обратным потоками в теплообменнике 9, в котором осуществляется охлаждение и сжижение прямого потока за счет холода обратного потока. В процессе сжижения прямого потока происходит существенное изменение энтальпии прямого потока, определяемое скрытой теплотой парообразования. Кроме того, в процессе сжижения прямого потока происходит существенное изменение теплоемкости прямого потока, что приводит к возникновению недопустимо малой разности температур между прямым и обратным потоками в теплообменнике. Для улучшения теплообмена между прямым и обратным потоками в теплообменнике 9 повышают давление прямого потока с помощью эжектора 7. При этом, во-первых, уменьшается скрытая теплота парообразования, а во-вторых, уменьшается изменение теплоемкости прямого потока. В результате на охлаждение и сжижение прямого потока в теплообменнике 9 требуется меньшее количество холода, следовательно, большее количество прямого потока можно ожижить и отвести потребителю в качестве целевой жидкости. Для того, чтобы с целевой жидкостью не отводились высококипящие компоненты, на выходе из эжектора 7 осуществляют разделение парожидкостной смеси в промежуточном сепараторе 10 на пар с небольшим количеством высококипящих компонентов, который направляют в прямой поток, и жидкость со значительным содержанием высококипящих компонентов, которую направляют в циркуляционный поток, а затем дросселируют и смешивают с обратным потоком.

Для увеличения коэффициента сжижения газа осуществляют охлаждение циркуляционного потока в теплообменнике 9 (см. фиг.2). В результате, при охлаждении прямого потока в теплообменнике 9 и его последующем дросселировании и смешении с обратным потоком используется изотермический дроссель-эффект циркуляционного потока, что позволяет увеличить коэффициент сжижения газа на 0.01-0.04.

Введение в схему установки дополнительного теплообменника 14 для охлаждения циркуляционного потока (см. фиг.3) до оптимальной температуры позволяет использовать холод циркуляционного потока на более низком температурном уровне, что уменьшает необратимость теплообмена при охлаждении прямого потока.

Введение в схему концевого теплообменника 15 позволяет понизить температуру прямого потока перед дросселем 12, в результате увеличивается коэффициент сжижения. Известно, что температура кипения у сконденсированного газа с высоким содержанием высококипящих компонентов (циркуляционный поток) выше, чем у газа с небольшим содержанием высококипящих компонентов (прямой поток), поэтому после охлаждения в дополнительном теплообменнике и дросселирования циркуляционного потока его температура будет выше, чем у прямого потока. Введение в схему концевого теплообменника 15 позволяет дополнительно понизить температуру прямого потока перед дросселем 12 за счет холода обратного потока, выходящего из сепаратора 13 (паровой фазы), что приводит к увеличению коэффициента сжижения газа еще на 0.01-0.02%, в итоге коэффициент сжижения газа достигает значения 0.26-0.35 (кривая 16, фиг.4), а удельные энергозатраты на сжижение газа снижаются до 0.7-0.8 кВт·ч/кг (кривая 17).

Выполнение способа показано на примере сжижения природного газа с использованием компрессоров автомобильной газонаполнительной компрессорной станции АГНКС-500 OOO “Томсктрансгаза”.

Компрессоры АГНКС осуществляют сжатие природного газа с давления 0.6 МПа (абс.) до давления 19.5÷20.0 МПа (абс.). Состав исходного природного газа в объемных %: азот - 2.35, метан - 90.33, этан - 3.25, пропан - 1.83, изобутан - 0.55, бутан - 0.71, изопентан - 0.19, пентан - 0.14, диоксид углерода - 0.65. В расчетах приняты также следующие исходные данные: изотермический КПД компрессора равен 0.6, минимальная разность температур между потоками в теплообменниках равна 5 К. Учитывая, что содержание высококипящих компонентов (этан, пропан, бутаны) в исходном газе не превышает 10%, то в установке сжижения достаточно одной ступени охлаждения.

Прямой поток газа после компрессора 1 расходом 3456 нм3/ч при температуре 313 К направляют в предварительный теплообменник 2, в котором прямой поток охлаждают до температуры 205÷240 К, после чего в ступени охлаждения 3 от прямого потока отделяют рабочий поток в количестве 1750÷1850 нм3/ч, оставшийся прямой поток дросселируют в промежуточном дросселе 5 до давления 3.6÷4.7 МПа (абс.). После отделения жидкой фазы высококипящих компонентов в отделителе 6 прямой поток подают в инжектируемую полость эжектора 7, в котором давление прямого потока повышается до 5.2÷5.7 МПа (абс.). После разделения в промежуточном сепараторе прямой поток в количестве 1250÷1350 нм3/ч и циркуляционный поток в количестве 1150÷1250 нм3/ч охлаждают в теплообменнике 9 до температуры 180÷183 К и затем подают в дополнительный теплообменник 14, в котором прямой и циркуляционный потоки охлаждаются до температуры 147÷152 К. Циркуляционный поток направляют на дросселирование в дополнительном дросселе 11, в котором его температура понижается на 5 К, а прямой поток направляют в концевой теплообменник, в котором его температуру понижают до 144÷148 К. После дросселирования прямого потока в дросселе 12 его температура составляет 137 К, образовавшуюся парожидкостную смесь направляют в сепаратор 13, в котором отделяют целевую жидкость - сжиженный природный газ, паровую фазу из сепаратора 13 в качестве обратного потока направляют на рекуперацию холода в концевой и дополнительный теплообменники, в ступени охлаждения и предварительный теплообменник, затем смешивают с новой порцией исходного природного газа и направляют на повышение давления в компрессор 1. Производительность установки по сжиженному природному газу составляет 930÷955 кг/ч при коэффициенте сжижения 0.33÷0.35.

В результате возврата высококипящих компонентов в обратный поток и затем на вход в компрессор, в циркулирующем через компрессор газе происходит накопление таких высококипящих компонентов, как этан, пропан, изобутан, бутан, изопентан и пентан, что приводит к увеличению изотермического дроссель-эффекта. Установившийся состав циркулирующего через компрессор газа следующий (в объемных %): азот - 2.85, метан - 72.68, этан - 6.72, пропан - 7.33, изобутан - 3.08, бутан - 4.29, изопентан - 1.31, пентан - 0.97, диоксид углерода - 0.77. В результате накопления высококипящих компонентов в газе изотермический дроссель-эффект на теплом конце предварительного теплообменника увеличивается в 2.02 раза. Значение критического давления для данного газа равно 8.8 МПа.

После отделения высококипящих компонентов в ступени охлаждения установившийся состав газа будет следующим (в объемных %): азот - 5.71, метан - 90.32, этан - 2.24, пропан - 0.83, изобутан - 0.16, бутан - 0.16, изопентан - 0.02, пентан - 0.02, диоксид углерода - 0.54 и значение критического давления для такого газа уже равно 6.7 МПа.

Таким образом, использование предлагаемого способа сжижения природного газа позволяет, по сравнению с прототипом, увеличить производство сжиженного газа при неизменном количестве сжимаемого в компрессоре природного газа не менее чем в два раза и существенно снизить удельные энергозатраты на единицу сжиженного природного газа. При этом уменьшаются габариты и металлоемкость установки сжижения, а экономическая эффективность производства сжиженного природного газа возрастает.

Сравнение существенных признаков предложенного и известных решений дает основание считать, что предложенное техническое решение отвечает критериям “изобретательский уровень” и “промышленная применимость”.

Источники информации

1. Справочник по физико-техническим основам криогеники. Под ред. М.П. Малкова. Изд. 2-е перераб. и доп. М., "Энергия", 1973. С. 56.

2. Архаров А.М. и др. Криогенные системы: Учебник для студентов вузов по специальности "Техника и физика низких температур": В 2 т. Т. 1. Основы теории и расчета /А.М. Архаров, И.В. Марфенина, Е.И. Микулин. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1996. С. 300.

3. Thorogood R.M. Mixed Refrigerant Processes for Natural Gas Liquefaction. - "Proc. Inst. Refrig.", 1971-1972, №68, pp. 32-40. (Тарагуд Р.М. Процессы сжижения природного газа с помощью холодильного агента сложного состава. Перевод №А-57297, Всесоюзный центр переводов научно-технической литературы и документации. Москва, 1978. С. 7).

1. Способ сжижения природного газа в дроссельном цикле, при котором подают исходный природный газ на сжижение, повышают давление природного газа с образованием прямого потока, охлаждают прямой поток не менее чем в одной ступени охлаждения, где от него отделяют жидкую фазу высококипящих компонентов и дросселируют ее в обратный поток, дросселируют прямой поток после ступени охлаждения с образованием газожидкостной смеси, разделяют ее в сепараторе на целевую жидкость и паровую фазу с образованием обратного потока, отводят целевую жидкость потребителю, направляют обратный поток на охлаждение прямого потока и смешение с исходным природным газом, отличающийся тем, что предварительно охлаждают прямой поток перед его подачей не менее чем в одну ступень охлаждения, отделяют рабочий поток от прямого потока, входящего не менее чем в одну ступень охлаждения, снижают давление прямого потока с образованием парожидкостной смеси перед отделением жидкой фазы высококипящих компонентов, повышают давление прямого потока после отделения жидкой фазы высококипящих компонентов с помощью эжектора за счет энергии расширения в нем рабочего потока, разделяют выходящий из эжектора парожидкостной поток на пар, который направляют в прямой поток и жидкость с образованием циркуляционного потока, который дросселируют и смешивают с обратным потоком, причем предварительное охлаждение прямого потока ведут за счет холода обратного потока.

2. Способ по п.1, отличающийся тем, что циркуляционный поток перед дросселированием и смешиванием с обратным потоком охлаждают в ступени охлаждения за счет холода обратного потока.

3. Способ по п.2, отличающийся тем, что доохлаждают выходящие из ступени охлаждения прямой и циркуляционный потоки обратным потоком в дополнительном теплообменнике.

4. Способ по п.3, отличающийся тем, что доохлаждают прямой поток обратным потоком перед дросселированием прямого потока с образованием газожидкостной смеси в концевом теплообменнике.