Калориметрический способ измерения расхода горючих газов

Иллюстрации

Показать всеИзобретение относится к области расходометрии. Заявлен калориметрический способ измерения расхода горючих газов, использующий зависимость расхода от создаваемой тепловой мощности. Согласно заявленному способу используют тепловую мощность, выделяющуюся при сжигании в газовой горелке подаваемого с постоянной скоростью исследуемого газа. Значение мощности определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке. Расход исследуемого горючего газа определяют как частное от деления значения тепловой мощности, выделяющейся при сжигании подаваемого с постоянной скоростью исследуемого горючего газа, на значение его объемной теплоты сгорания. Технический результат: повышение точности измерения расхода. 3 ил.

Реферат

Изобретение относится к области расходометрии газов и может быть использовано для прецизионных измерений расходов горючих газов с известной теплотой сгорания, при метрологической аттестации образцовых расходомеров горючих газов, современных электронных регуляторов расхода, а также в научных исследованиях.

Известно множество способов измерений расходов газов, в том числе горючих, основанных на разнообразных принципах действия приборов различных конструкций, применяющихся для этой цели. В силу вышесказанного, классификация приборов для измерения расходов газов чрезвычайно сложна. Вместе с тем, их можно условно разделить на приведенные ниже группы [1]:

1. Гидродинамические (переменного перепада давления, переменного уровня, обтекания, вихревые, парциальные).

2. С непрерывно движущимся телом (тахометрические, силовые, вибрационные, с автоколебаниями).

3. Основанные на различных физических явлениях (тепловые, электромагнитные, акустические, оптические, ядерно-магнитные, ионизационные).

4. Основанные на особых методах (меточные, корреляционные, концентрационные).

В настоящее время к приборам, измеряющим расходы газов, предъявляются следующие требования: высокая точность, надежность, независимость результатов измерения от изменения плотности вещества (что особенно важно при измерении расхода газа, у которого плотность зависит от его температуры и давления), быстродействие.

Один из наиболее точных в настоящее время способов измерения расхода газов реализуется с помощью калориметрического метода [2]. Этот метод, являющийся по приведенной выше классификации разновидностью теплового, обладает существенным достоинством - малой зависимостью результатов измерения от изменения плотности исследуемого газа.

Известный калориметрический способ измерения расхода газов [2, с.377] основан на измерении величины тепловой мощности, переносимой потоком исследуемого газа при его перемещении от нагревателя до измерителя температуры.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится недостаточная точность измерения тепловой мощности, переносимой потоком исследуемого газа.

Известен также калориметрический способ измерения расхода газов [3], который по совокупности существенных признаков является наиболее близким аналогом заявляемому изобретению.

Известный калориметрический способ измерения расхода газов основан на измерении величины создаваемой тепловой мощности, теряемой нагревателем в потоке исследуемого газа.

Устройство, реализующее известный способ, содержит термоанемометр - установленные в канале две тонкие близко расположенные к друг другу платиновые проволочки, подключенные через измерительный мост к источнику постоянного тока. При прохождении электрического тока по каждой из проволочек из-за выделения тепла образуется объединенное изотермическое поле, термически связывая обе проволочки.

Под влияние протекающего через канал исследуемого газа ближайшая к направлению потока первая проволочка будет холоднее, чем расположенная за ней вторая, т.к. она находится в потоке тепла, отводимого от первой проволочки. Установившееся изотермическое поле нарушается, и поскольку проволочки, по существу, являются термометрами сопротивления, то в диагонали моста возникает напряжение, пропорциональное отобранной мощности, зависящей от скорости потока исследуемого газа.

Устройство нуждается в градуировке. Она проводится путем пропускания через канал термоанемометра газа с известными скоростями, в тех пределах, в которых предполагается дальнейшая работа прибора. Сначала на платиновые проволочки подается постоянный ток до установления систем в изотермическое равновесие. Затем в канал подают газ с определенной постоянной скоростью и, когда система придет в термическое равновесие, измеряется значение напряжения в диагонали моста. Процедуру повторяют при разных значениях расхода газа. Строится график зависимости расход - напряжение, который является градуировочным. Затем пропускают газ с неизвестной скоростью, измеряют значение напряжения в диагонали моста и по градуировочному графику находят значение расхода.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится недостаточная точность измерения тепловой мощности, отнимаемой потоком исследуемого газа.

Задачей, на решение которой направлено заявляемое изобретение, является создание высокоточного прецизионного средства для измерения малых расходов горючих газов.

Технический результат, получаемый при осуществлении заявляемого изобретения, заключается в обеспечении возможности использования известного с высокой точностью (не более чем 0,2%) значения объемной теплоты сгорания исследуемого газа и применения измерителя тепловой мощности - калориметра для измерения малых расходов горючих газов.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемом калориметрическом способе измерения расхода горючих газов, использующем измерение создаваемой тепловой мощности, в отличие от известного способа, тепловую мощность создают сжиганием подаваемой с постоянной скоростью исследуемого газа, измеряют среднее значение выделяющейся при этом тепловой мощности и, используя известное значение объемной теплоты сгорания исследуемого горючего газа, определяют его расход по следующей формуле:

где G - расход исследуемого газа м3/час;

WQ - тепловая мощность [кВт];

Q - значение объемной теплоты сгорания исследуемого горючего газа [кВт· ч/м3].

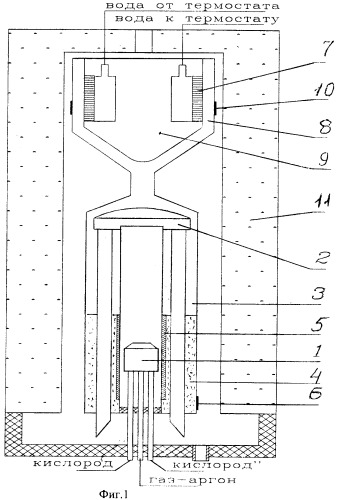

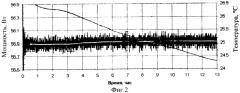

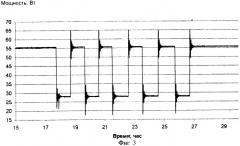

На фиг.1 изображено устройство, реализующее заявляемый способ, на фиг.2 - график долговременной стабильности исходной мощности нагревателя, на фиг.3 - график тепловой мощности, выделяющейся в ходе сгорания газа.

Заявляемый способ может быть реализован на известном устройстве - изотермическом калориметре с тепловой трубой [4], обеспечивающем измерение выделяемой при сгорании вещества мощности с погрешностью не более 0,1%.

Устройство для реализации заявляемого способа измерения расхода горючих газов (фиг.1) содержит газовую горелку 1, размещенную в теплообменнике 2, который по своей конструкции близок к известным камерам сгорания [5], применяемым в промышленных газовых калориметрах. Теплообменник 2 размещен в зоне нагревания 3 тепловой трубы - термосифона и погружен в теплоноситель 4 - рабочую жидкость, в качестве которой используется фреон-11. В этот же фреон-11 погружен и регулирующий нагреватель 5. Термометр 6 также размещен непосредственно в объеме теплоносителя 4. Батарея элементов Пельтье 7 размещена на противоположном конце 8 термосифона в полости 9, образующей зону конденсации пара теплоносителя. В полость 9 помещен термометр 10. Для тепловой защиты термосифон окружен слоем пенопласта 11.

Главная часть калориметра - термосифон является разновидностью тепловой трубы. Теплообменник 2 с газовой горелкой 1 и компенсационным нагревателем 5 расположены в нижней части 3 термосифона (фиг.1), которая является его зоной нагрева.

Теплообменник 2 наполовину погружен в рабочую жидкость 4, в нашем случае - во фреон-11. Зона конденсации 8 находится в верхней части термосифона (фиг.1). Охлаждение и конденсация паров фреона осуществляется при помощи элементов Пельтье 7. Платиновый термометр сопротивления 10, используемый как контрольный, помещен в зоне конденсации (охлаждения) 8 термосифона (фиг.1). Конденсация происходит при заданной постоянной температуре, которая поддерживается автоматически. Термосифон (фиг.1) очень хорошо термоизолирован. Максимальная мощность, которая может быть скомпенсирована на данном термосифоне, равна 700 Вт.

Калориметрический способ измерения в заявляемом решении базируется на изотермическом режиме. Как показано X. Вебером [6], прямые измерения тепловых эффектов при этом лучше всего производить методом компенсации. Такие измерения могут быть достаточно точными и хорошо воспроизводимыми, особенно, если для компенсации теплоты, выделяющейся в результате экзотермических реакций, используют эффект Пельтье.

Заявляемый способ измерения теплоты сгорания газов в изотермическом калориметре реализуется следующим образом. В калориметре теплота сгорания газа превращается (переводится) в скрытую теплоту фазовых превращений жидкость-газ. Последняя утилизируется в системе, используя эффект Пельтье. Компенсация поддерживается автоматически. Она позволяет сохранять температуру постоянной в выбранной точке измерения. Ввиду того, что распределение температуры внутри камеры сгорания не подчиняется законам нормального распределения, непосредственно осуществить прямую компенсацию теплоты сгорания газа не представляется возможным. Оптимальным решением этой проблемы является использование тепловой трубы. Согласно принципу действия тепловой трубы в ней существуют три зоны: зона нагрева, транспортная зона и зона охлаждения. Термическая проводимость тепловой трубы очень высока, благодаря чему возможно быстрое и без потерь превращение теплоты сгорания газа в теплоту испарения рабочей жидкости при движении паров рабочей жидкости из зоны нагрева через транспортную зону в зону охлаждения, где происходит компенсация теплоты конденсации с использованием эффекта Пельтье. Жидкость, образующаяся в результате конденсации пара, возвращается назад в зону нагрева.

При непрерывном режиме работы обеспечивается поддержание, с необходимой точностью, постоянного расхода (G) всех газов, подаваемых в горелку. Измеряемой величиной в данном случае является тепловая мощность W[кВт].

Постоянство заданной температуры обеспечивается регулированием мощности, подаваемой на регулирующий нагреватель 5 тепловой трубы - термосифона (фиг.1), при условии, что с помощью элементов Пельтье 7 обеспечивается постоянный теплоотвод. С этой целью на элементы Пельтье 7 подается максимально стабильный ток. Его величина выбирается такой, чтобы тепловая труба-термосифон (фиг.1) передавала при заданном уровне термостатирования тепловую мощность, превышающую ту, которая выделяется при сгорании газа с максимально допускаемым его расходом.

При подаче постоянной электрической мощности на элементы Пельтье 7 (WOхл.) для обеспечения постоянной температуры в любой из зон тепловой трубы - термосифона (фиг.1) требуется подача постоянной мощности на электрический нагреватель 5, которую можно обозначить как исходную электрическую мощность (WИсх, Ti).

В зоне испарения 3 тепловой трубы-термосифона (фиг.1) наряду с регулирующим нагревателем 5 добавляют еще один источник тепла - газовую горелку 1, на которую подается поток исследуемого газа. При работе горелки 1 выделяется тепловая мощность (WQ). При этом система регулирования изменяет мощность регулирующего нагревателя 5 (WТек.) так, что суммарное значение мощности, выделяемой обоими источниками тепла, остается постоянным и равным исходной мощности нагревателя (WИсх,Ti):

Таким образом, тепловая мощность, выделяющаяся в заданное время в ходе сгорания газа (WQ), определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке:

А расход газа G определяют по уравнению (I):

где G - расход исследуемого газа, м3 /час;

WQ - тепловая мощность, [кВт· ч· м-3];

Q - значение объемной теплоты сгорания исследуемого горючего газа [кВт· ч/м3].

Особенностью данного способа является то, что при его реализации нет необходимости измерять время, в течение которого проводится сжигание газа при условии, что исследуемый газ подается с постоянной скоростью. Это происходит потому, что значения расхода вычисляются по уравнению 4, которое содержит значение объемной теплоты сгорания исследуемого горючего газа. Последняя же имеет размерность [кВт· ч/м3], в силу чего, путем измерения только значений выделившейся мощности, можно вычислить расход, с которым подавался газ.

Предлагаемый способ был проверен заявителем на калориметре, который способен обеспечить измерение выделяемой при сгорании вещества мощности с погрешностью не более 0,1%. Данный калориметр подробно описан в [4, 5].

На фиг.2 в качестве иллюстрации долговременной стабильности WИсх.,Ti представлены результаты измерений в течение 13 часов. Для измерений использовался чистый метан фирмы Linde в 40 литровом баллоне. Степень чистоты метана составляла не менее 99,95%.

Регулирование расхода газов осуществлялось электронными регуляторами фирмы Bronkhorst High-Tech BV. Регулятор расхода метана был дополнительно отградуирован в одной точке (50%) на первичном эталоне расхода. В этой точке расход по массе был установлен по 10 измерениям равным 4,9844· 10-4 [г· с-1], а объемный расход, рассчитанный с учетом плотности метана при нормальных условиях 0,7175 [кг· м-3], составил 2,5009· 10-3 [м3·час]. Неопределенность градуировки составила при этом 0,17%.

| Условия измерений: | |

| - Температура регулирования (tрег.), [° С] | 24,900±0,001 |

| - Сила тока, подаваемого на элементы Пельтье (Iп), [А] | 1,20±0,0001 |

| - Температура горячих спаев этих элементов (tп), [° C] | 25,00±0,002 |

| - Температура газов на входе в калориметр (tG), [° C] | 25,00±0,002 |

| - Температура продуктов сгорания на выходе (tAbgas), [° C] | 25,0±0,1 |

| - Расход метана (GCH4), [м3/час] | 2,5009· 10-3 |

| - Расход первичного кислорода , насыщенного Н2О, [м3/час] | 1,00· 10-3 |

| - Расход вторичного кислорода , насыщенного Н2О, [м3/час] | 5,00· 10-3 |

| - Расход сухого аргона (GAr), [м3/час] | 2,50· 10-3 |

Как следует из фиг.3, колебания отдельных измерений распределяются статистически, что позволяет производить определение среднего значения WQ, которое было найдено равным (55.920±0.001) Вт. Стандартное отклонение среднего можно рассматривать как характеристику нестабильности исходной электрической мощности, которая составила в данном случае 0,002%.

Таким образом, заявляемый способ обеспечивает возможность надежного измерения малых расходов горючих газов с неопределенностью до 0,1%. Кроме того, данный способ может использоваться при аттестации образцовых и всех других расходомеров горючих газов, если к последним предъявляются специальные требования к точности (как правило, в работах научно-исследовательского характера), обеспечивающих измерение расходов в диапазоне 1-10 л/час.

Литература

1. П.А.Коротков, Д.В.Беляев, Р.Ю.Азимов. Тепловые расходомеры. Л.: Машиностроение, 1969 г.

2. П.П.Кремлевский. Расходомеры и счетчики количества газов. Л.: Машиностроение, 1989 г.

3. Zehner В. // Tehnisches Messen. 1981. V.48. Hf.11. P.367-374.

4. Y.I.Alexandrov. // Thermochimica Acta. 2002. V.382. P.55-64.

5. Ю.И.Александров, В.П.Варганов. ЖПХ. 2001. Т.74. С. 1485-1499.

6. Weber H. // Thermochimica Acta. 1974. V.9. Р.929.

Калориметрический способ измерения расхода горючих газов, использующий зависимость расхода от создаваемой тепловой мощности, отличающийся тем, что используют тепловую мощность, выделяющуюся при сжигании в газовой горелке подаваемого с постоянной скоростью исследуемого газа, являющейся наряду с регулирующим нагревателем источником тепла, значение мощности которого определяется как разность между исходным значением мощности регулирующего нагревателя и значением мощности этого же нагревателя при работающей горелке, а расход исследуемого горючего газа определяют как частное от деления значения тепловой мощности, выделяющейся при сжигании подаваемого с постоянной скоростью исследуемого горючего газа, на значение его объемной теплоты сгорания.