Способ ультразвукового контроля качества сварных швов в тонкостенных изделиях

Иллюстрации

Показать всеИзобретение относится к акустическим методам неразрушающего контроля и может быть использовано для определения качества сварных швов тепловыделяющих элементов. Согласно способу, пьезопреобразователь устанавливается под углом к изделию таким образом, чтобы в изделии распространялись только поперечные волны. В каждой точке контроля фиксируют полную реализацию отраженного ультразвукового сигнала, проводят сглаживание и выделение огибающей этой реализации и после сканирования всего сечения сварного шва строят изображение сечения. Определяют границы области наличия пор вычислением центров тяжести изображений внешней и внутренней поверхности изделия. Производят поиск максимумов амплитуды сигналов в этой области и по координатам центров тяжести изображений, содержащих максимумы сигналов, определяют координаты и размеры пор. В результате повышается точность контроля и выявляются дефекты типа “пора” в тонкостенных изделиях. 2 ил.

Реферат

Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано для определения качества сварных швов тепловыделяющих элементов ВВЭР-1000, ВВЭР-440.

Известен способ ультразвукового контроля сварных швов (“Дефектоскопия”, 1979, №10, с.7), заключающийся в том, что перемещают ультразвуковой искатель над сварным швом, одновременно прозвучивают его и по наличию отраженного сигнала судят о качестве сварного шва. Недостатком данного способа является невозможность выявления дефектов типа “пора”.

Наиболее близким по технической сущности и достигаемому результату является способ контроля сварных швов по а.с. № 920520, МКИ G 01 N 29/04 (прототип), заключающийся в том, что перемещают ультразвуковой искатель, сфокусированный на внутренней стенке изделия, поперек сварного шва нормально к его поверхности, одновременно прозвучивают его и по числу и форме экстремумов полученной зависимости отраженных донных сигналов определяют качество сварного шва. Недостатком этого способа является невозможность выявления дефектов типа “пора”, так как амплитуда сигналов отраженных порой не превышает амплитуды собственных шумов ультразвукового тракта.

Технической задачей изобретения является выявление дефектов типа “пора” в тонкостенных изделиях с толщиной стенки менее 1 мм.

Задача решается тем, что пьезопреобразователь устанавливается под углом к изделию таким образом, чтобы в изделии распространялись только поперечные волны, в каждой точке контроля фиксируют полную реализацию отраженного ультразвукового сигнала, проводят сглаживание и выделение огибающей этой реализации и после сканирования всего сечения сварного шва строят изображение сечения, определяют границы области наличия пор вычислением центров тяжести изображений внешней и внутренней поверхностей изделия, производят поиск максимумов амплитуды сигналов в этой области и по координатам центров тяжести изображений, содержащих максимумы сигналов, определяют координаты и размеры пор.

Указанная совокупность признаков является новой, не известной из уровня техники и позволяет решить поставленную задачу, так как уменьшается мертвая зона от внешней поверхности изделия, выявляется полезный сигнал от пор на фоне собственных шумов ультразвукового тракта и определяются координаты пор.

Сущность изобретения поясняется графическими материалами.

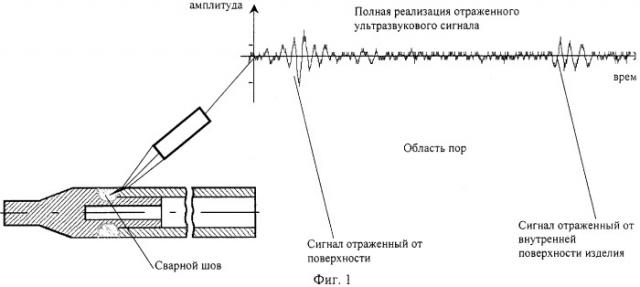

На фиг.1 представлена схема контроля с записью полной реализации отраженного ультразвукового сигнала.

На фиг.2 представлен пример записи одного сечения сварного шва.

Способ реализуется следующим образом.

Пьезопреобразователь устанавливают под углом к изделию таким образом, чтобы в изделии распространялись только поперечные волны, перемещают пьезопреобразователь над сварным швом с одновременным излучением и приемом ультразвуковых сигналов, в каждой точке контроля фиксируют полную реализацию отраженного ультразвукового сигнала и координату положения пьезопреобразователя (номер шага сканирования).

Далее для каждой реализации отраженного ультразвукового сигнала проводят линейное сглаживание и выделение огибающей по формуле

,

где e[n], s[n], и - n-е отсчеты соответственно огибающей, наблюдаемого сигнала и сигнала, сопряженного ему и определяемому дискретным преобразованием Гильберта.

,

где h[n] - импульсная характеристика преобразования Гильберта, определяемая выражением

Полученную огибающую данной реализации и шаг сканирования (координата положения пьезопреобразователя) запоминают.

После того как пьезопреобразователем сканируется все сечение сварного шва (одна строка сканирования), получают двумерный массив данных s(m, n), где m - координата положения искателя, n - время в одной реализации, амплитуд отраженного сигнала.

После получения подобной записи одного сечения сварного шва проводится выделение границ области, содержащей поры, как центр тяжести соответственно изображения полученного для внешней и внутренней поверхностей изделия. Затем в этой области проводится поиск максимумов амплитуды сигнала, и по координатам центра тяжести изображений, содержащих максимумы сигналов, определяются координаты пор, по размерам этих изображений определяются размеры пор.

После принятия решения о качестве одного сечения сварного шва пьезопреобразователь перемещается вдоль шва и производится сканирование и анализ следующего сечения сварного шва (следующая строка контроля).

Например, используется фокусированный пьезопреобразователь с рабочей частотой f=30 МГц, диаметром пластины D=6 мм и фокусным расстоянием Fc=19 мм. Преобразователь устанавливается под углом 30°, при этом в материале изделия (цирконий) угол ввода УЗ колебаний α составляет ~ 49°, диаметр ультразвукового пятна в изделии d~0,15 мм. Пьезопреобразователь устанавливается в начальную точку сканирования одного сечения сварного шва, затем производится излучение, прием ультразвуковых импульсов и фиксирование полной реализации отраженного сигнала. Реализация содержит всю информацию о прохождении ультразвуковых импульсов в данной точке сканирования (сигнал от внешней поверхности изделия, сигнал от внутренней поверхности изделия и сигналы от неоднородностей в сварном шве) (фиг.1). Затем эта реализация преобразуется в цифровую форму и производится линейное сглаживание и выделение огибающей по формулам 1-3. Огибающая реализации запоминается вместе с координатой положения пьезопреобразователя для дальнейшего построения записи одного сечения сварного шва. После этого пьезопреобразователь перемещается на заданный шаг поперек сварного шва и снова происходит излучение и прием ультразвуковых импульсов, выделение огибающей реализации и ее запоминание.

После того как подобным образом будут просканированы все точки данного сечения сварного шва (одна строка контроля), производится построение записи данного сечения сварного шва по огибающим реализации. При этом получается изображение (фиг.2), в котором по горизонтальной оси отложены отсчеты времени в каждой реализации, по вертикальной оси отложены координаты положения пьезопреобразователя, а амплитуда сигнала в каждой точке представлена яркостью изображения. Далее вычисляются центры тяжести изображений, полученных для внешней и внутренней поверхностей изделия, и определяется область пор. После этого проводится анализ яркости изображения в области пор (поиск максимумов сигнала в области пор) и вычисляются центры тяжести всех изображений, содержащих максимумы. Координаты этих центров тяжести принимаются за координаты пор, по размерам этих изображений определяются размеры пор.

Таким образом, применение данного изобретения позволяет качественно выявить поры в тонкостенных изделиях.

Способ ультразвукового контроля качества сварных швов в тонкостенных изделиях, включающий перемещение пьезопреобразователей над сварным швом с одновременным излучением и приемом ультразвуковых сигналов, отличающийся тем, что пьезопреобразователь устанавливают под углом к изделию, в каждой точке контроля фиксируют полную реализацию отраженного ультразвукового сигнала, производят сглаживание и выделение огибающей этой реализации и после сканирования всего сечения сварного шва строят изображение сечения, определяют границы зоны наличия пор вычислением центров тяжести изображений внешней и внутренней поверхностей изделия, производят поиск максимумов амплитуды сигналов в этой зоне и по координатам центров тяжести изображений, содержащих максимумы сигналов, определяют координаты и размеры пор.