Линия изготовления таблетированного топлива для тепловыделяющих элементов

Иллюстрации

Показать всеИзобретение относится к атомной энергетике и, в частности, к изготовлению таблетированного топлива из диоксида урана для тепловыделяющих элементов тепловыделяющих сборок энергетических реакторов. Для чистки тоннеля печи агрегата спекания таблеток от цинксодержащих наростов линия снабжена технологическим устройством в виде длинномерного стержня со скребками в верхней и боковой частях на торце, вводимом со стороны узла загрузки на всю длину зон нагрева с опорой на выдвижной поддон, с размещением в средней части устройства опорных салазок, опираемых на футеровку транспортного средства передвижения лодочек. Другой торец устройства снабжен приводом продольного возвратно-поступательного и вверх-вниз его перемещения, находящимся вне зоны печи, и вторым технологическим устройством в виде длинномерного стержня со скребком с толщиной, равной половине расстояния между боковой футеровкой тоннеля печи и транспортным средством перемещения лодочек, с регулируемой по высоте опорой в центре стержня, опираемой на поверхность транспортного средства перемещения лодочек, и приводом возвратно-поступательного перемещения на другом конце стержня. Техническим результатом изобретения является повышение производительности и ресурса работы печи. 7 ил.

Реферат

Изобретение относится к атомной промышленности и может найти применение на предприятиях изготовления таблетированного топлива из диоксида урана (UO2) для тепловыделяющих элементов ядерных реакторов.

Известна линия изготовления таблетированного топлива для тепловыделяющих элементов, включающая:

- агрегат смешения порошков диоксида урана UO2, оксида урана U3О8 и стеарата цинка [Zn(С17Н35СОО)2];

- агрегат прессования таблеток из смеси порошков диоксида урана UO2, оксида урана U3О8 и стеарата цинка;

- агрегат спекания таблеток, содержащий печь тоннельного типа, имеющую три температурные зоны нагревания, спекания таблеток в восстановительной среде и охлаждения с продвижением лодочек с таблетками через три зоны;

- агрегат мокрого шлифования поверхности таблеток и агрегат сушки (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов”. /Под ред. Ф.Г. Решетникова, М.: Энергоатомиздат, 1995 г., Книга 1, стр.93-95, 98-99, 101-102). Заданный режим спекания таблеток обеспечивается продвижением лодочек с таблетками в печах тоннельного типа, работающих в непрерывном режиме и имеющих три температурные зоны: нагревания таблеток, спекания и охлаждения (см. там же стр.99).

В процессе термического удаления связующего стеарата цинка из таблеток образуются летучие соединения углерода и паров воды, которые удаляются вместе с водородом из тоннельной печи и сгорают в факеле водорода, и оседающие на внутренних стенках футеровки цинк и его соединения, которые образуют прочные наросты, уменьшающие рабочее сечение печи и делающие невозможным продвижение молибденовых лодочек с таблетками по тоннелю и приводящие к перекрытию рабочего сечения печи и ее остановке для чистки.

Наиболее близкой по техническим условиям и достигаемому эффекту является линия изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающая:

- агрегат смешения порошков диоксида урана UO2, стеарата цинка [Zn(C17H35COO)2] и оксида урана U3O8;

- агрегат прессования таблеток из смеси порошков диоксида UO2, оксида урана U3O8 и стеарата цинка;

- агрегат спекания таблеток в виде печи тоннельного типа с секциями нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через секции печи;

- агрегат мокрого шлифования поверхности таблеток;

- агрегат сушки таблеток;

- агрегат переработки бракованных таблеток;

- транспортные средства проводки с агрегата на агрегат порошка и таблеток (см. Патент Российской Федерации RU 2158030, МПК 7 G 21 С 3/62, 21/10 от 18.11.1998, опубл. 20.10.2000 “Способ изготовления таблетированного топлива для тепловыделяющих элементов и устройство для его осуществления”).

В устройстве-прототипе агрегаты объединены в поточную линию, которая снабжена транспортным средством проводки порошков и таблеток с агрегата на агрегат (см. Патент 2158030, с.13, фиг.2).

Линия изготовления таблетированного топлива для тепловыделяющих элементов для ядерного реактора по патенту 2158030 наиболее полно характеризует заявляемую линию, однако линии-прототипу присущи те же недостатки, что и линии-аналогу.

Заданный режим спекания таблеток обеспечивается продвижением лодочек с таблетками в печи тоннельного типа, работающей в непрерывном режиме и имеющей три температурные зоны нагревания и удаления связующего, спекания таблеток в восстановительной среде и охлаждения (см. Патент 2158030, с.13).

Как указывалось в процессе термического удаления связующего стеарата цинка из таблеток образуются летучие соединения углерода и паров воды, которые удаляются вместе с водородом из тоннельной печи и сгорают в факеле водорода, и оседающие на внутренних стенках футеровки печи цинк и его соединения, образующие прочные наросты, уменьшающие рабочее сечение печи и делающие невозможным продвижение молибденовых лодочек с таблетками по тоннелю и приводящие к перекрытию рабочего сечения печи и ее остановке для чистки.

Из опыта работы известно, что наросты из печи требуется удалять через каждые 120 т спеченных таблеток. Для удаления цинксодержащих наростов из печи спекания необходимо ее остановить, снять с нагрева нагреватели и понизить температуру с 1750°С до 20°С, прекратить подачу водорода, выкатить транспортное средство из тоннельной печи и удалить цинксодержащие наросты.

После чего, запуская печь в работу, произвести обратные операции.

Продолжительность останова, зачистки и пуска печи составляет 1,5-2 месяца. Кроме того, охлаждение молибденовых, высокотемпературных нагревателей резко сокращает их ресурс работы, а также ресурс дорогостоящей футеровки.

Так, одиночная остановка печи ресурс работы нагревателей уменьшает на 30%. Футеровка выдерживает не более 3-4 остановок с полным охлаждением.

Таким образом, остановка печи снижает ее производительность по выпуску спеченных таблеток, снижает ресурс работы нагревателей и футеровки.

Технической задачей изобретения является повышение производительности и ресурса работы печи.

Эта техническая задача решается тем, что в линии изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающей:

- агрегат смешения порошков диоксида урана UO2, оксида урана U3О8 и стеарата цинка [Zn(С17Н35СОО)2];

- агрегат прессования таблеток из смеси порошков диоксида UO2, оксида U3O8 и стеарата цинка;

- агрегат спекания таблеток в виде печи тоннельного типа с секциями нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через секции печи;

- агрегат мокрого шлифования поверхности таблеток;

- агрегат сушки таблеток;

-агрегат переработки бракованных таблеток;

- транспортные средства проводки с агрегата на агрегат порошка и таблеток;

согласно изобретению в агрегате спекания таблеток чистка секции нагревания осуществлена без снятия печи агрегата спекания с нагрева с использованием технологического устройства, выполненного в виде длинномерного стержня со скребками в верхней и боковых частях на торце, вводимом со стороны узла загрузки на всю длину зон нагрева с опорой на выдвижной поддон, перекрывающий зону падения цинксодержащих наростов со свода и боковых стенок тоннеля печи, в средней части длинномерного стержня размещены опорные салазки из полусферических ободов, опираемых на футеровку по бокам транспортного средства перемещения лодочек по тоннелю через зоны печи, а другой торец длинномерного стержня снабжен вне печи приводом продольного возвратно-поступательного и вверх-вниз его перемещения, для очистки щелевого пространства между транспортным средством перемещения лодочек по тоннелю через зоны печи и боковой футеровкой тоннеля печи использован второй длинномерный стержень со скребком на торце с его толщиной, равной половине расстояния между боковой футеровкой тоннеля печи и транспортным средством перемещения по тоннелю лодочек через зоны печи, в средней части второй длинномерный стержень снабжен регулируемой по высоте опорой, опираемой на поверхность транспортного средства перемещения лодочек по тоннелю печи, а с другого конца приводом возвратно-поступательного перемещения.

Использование технологического устройства для чистки печи от цинксодержащих наростов тоннеля печи без ее остановки и снятия нагрева соответственно повысит производительность печи и ресурс ее работы.

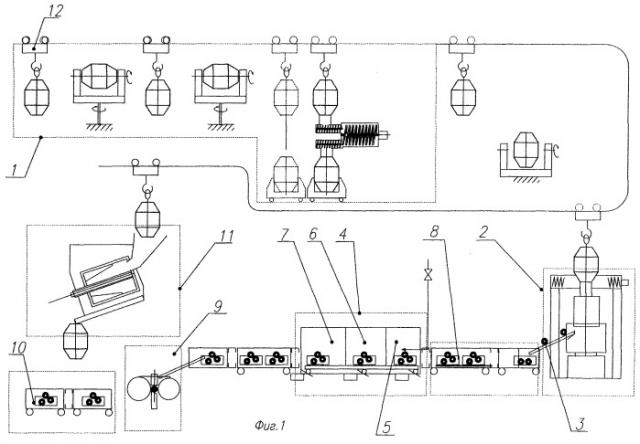

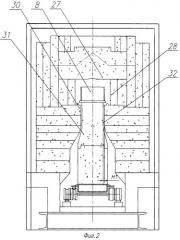

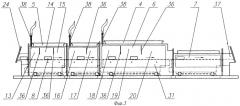

На чертежах представлена линия изготовления таблетированного топлива для тепловыделяющих элементов, где на:

- фиг.1 - общий вид линии;

- фиг.2, 3 - агрегат спекания таблеток;

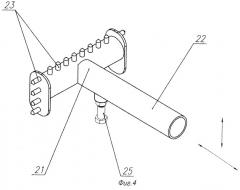

- фиг.4 - технологическое устройство чистки свода и боковых стенок;

- фиг.5 - поддон;

- фиг.6 - технологическое устройство чистки щели между футеровкой и транспортным средством;

- фиг.7 - размещение опорных салазок.

Линия изготовления таблетированного топлива для тепловыделяющих элементов включает:

- агрегат 1 смешения порошков диоксида урана UO2, стеарата цинка [Zn(C17H35COO)2], оксида урана U3O8;

- агрегат 2 прессования таблеток 3 из смеси порошков диоксида UO2, оксида U3O8 и стеарата цинка;

- агрегат 4 спекания таблеток в виде печи тоннельного типа с секциями нагревания 5, спекания 6 в восстановительной среде и охлаждения 7 с продвижением лодочек 8 с таблетками через секции печи;

- агрегат 9 мокрого шлифования поверхности таблеток 3;

- агрегат 10 сушки таблеток 3;

- агрегат 11 переработки бракованных таблеток 3;

- транспортные средства 12 проводки порошка и таблеток 3 с агрегата на агрегат (фиг.1).

В агрегате 4 спекания таблеток 3 секция 5 нагревания выполнена из трех зон 13, 14, 15 удаления связующих компонентов - термического разложения стеарата цинка и двух зон 16, 17 предварительного нагрева таблеток 3, а секция 6 спекания таблеток 3 выполнена из трех зон 18, 19, 20 (фиг.2, 3).

Чистка первых пяти зон 13, 14, 15, 16, 17 секции 5 нагревания от наростов цинксодержащих соединений осуществлена без снятия печи агрегата 4 спекания с нагрева с использованием технологического устройства 21 (фиг.4), выполненного в виде длинномерного стержня 22 со скребками 23 в верхней и боковых частях на торце, вводимом со стороны узла загрузки 24 на всю длину зон 13, 14, 15, 16, 17 нагрева с регулируемой по высоте опорой 25 на выдвижной поддон 26, перекрывающий зону падения цинксодержащих наростов со свода 27 и боковых стенок 28 тоннеля печи. В средней части длинномерного стержня 22 размещены опорные салазки 29 из полусферических ободов, опираемых на футеровку 30 по бокам транспортного средства 31 (фиг.2) перемещения лодочек 8 из молибдена по тоннелю через зоны печи, а другой торец длинномерного стержня 22 снабжен вне печи приводом продольного возвратно-поступательного и вверх-вниз его перемещения (не показан) - показано стрелками направление перемещения (фиг.4, 7). Для очистки щелевого пространства 32 между транспортным средством 31 перемещения лодочек 8 из молибдена по тоннелю через зоны печи и боковой футеровкой 30 тоннеля печи использовано второе технологическое устройство - длинномерный стержень 33 со скребком 34 на торце с толщиной “Н”, равной 1/2 расстояния “H1” между боковой футеровкой 30 тоннеля печи и транспортным средством 31 перемещения по тоннелю печи лодочек 8 из молибдена через зоны печи. В средней части второй длинномерный стержень 33 снабжен регулируемым по высоте упором 35 с опорой на поверхность транспортного средства 31 перемещения лодочек 8 из молибдена по тоннелю печи, а с другого конца приводом возвратно-поступательного перемещения (не показан). Каждая зона печи агрегата 4 спекания изолирована от других зон тепловыми барьерами, называемыми экранами 36. Выгрузка лодочек 8 из молибдена со спеченными таблетками осуществлена через узел выгрузки 37, а отходящие газы через трубы дожигания 38 выводятся из процесса.

Линия изготовления таблетированного топлива для тепловыделяющих элементов работает следующим образом.

Порошок диоксида урана UO2, обогащенный ураном 235 от 2-5% смешивают постадийно в агрегате 1 с сухим связующим стеаратом цинка [Zn(C17H35COO)2] и с оксидом урана U3O8, полученным термическим окислением брака таблеток 3 в агрегате 11 переработки брака таблеток. Из смеси порошков диоксида UO2, оксида U3O8 и сухого связующего стеарата цинка в агрегате 2 прессуют таблетки 3, которые в молибденовых лодочках 8 направляют на спекание и загружают через узел загрузки 24 в агрегат 4 спекания. В секции 5, имеющей первые три зоны 13, 14, 15, осуществляют нагрев “сырых” таблеток 3 и подготавливают таблетки 3 для последующей термообработки. В секции 5 происходит термическое удаление связующих компонентов. Каждая из зон 13, 14, 15 изолированы друг от друга тепловыми барьерами-экранами 36.

Летучие примеси уничтожаются в факеле труб дожигания 38 водорода, а цинксодержащие компоненты опускаются через щелевое пространство 32 на дно печи и удаляются. Однако большая часть остается в печи и требует удаления.

В зонах 16, 17 происходит дальнейший нагрев таблеток, а в зонах 18, 19, 20 секции 6 при 1780°С спекание.

В секции 7 происходит охлаждение таблеток и через узел 37 таблетки выгружаются из печи. В агрегате 9 таблетки шлифуются и сушатся в агрегате 10. Все перемещения с агрегата на агрегат осуществляются транспортным средством 12, а транспортировка лодочек 8 с таблетками по печи осуществляется транспортным средством 31. Зачистка печи от цинксодержащих наростов на своде 27 и боковых стенках 28 осуществляется без снятия печи агрегата 4 с нагрева с использованием технологического устройства 21, длинномерный стержень 22 которого скребками 23 вперед вводят через узел загрузки 24. Предварительно в печь вводят выдвижной поддон 26, на котором располагают опору 25, а опорные салазки 29 размещают на футеровке 30. При возвратно-поступательном движении технологического устройства 21, а так же при движении вверх-вниз цинксодержащие наросты падают в поддон 26 и по мере его наполнения выводятся из печи. Щелевое пространство 32 между транспортным средством 31 и футеровкой 30 прочищается вторым технологическим устройством в виде длинномерного стержня 33 со скребком 34, который вводят в щелевое пространство 32. При возвратно-поступательном движении на упоре 35 скребка 34 вдоль щелевого пространства 32 цинксодержащие наросты падают на дно печи и удаляются.

Технологические устройства прошли испытания, получен положительный результат и поставленная техническая задача достигнута.

Линия изготовления таблетированного топлива для тепловыделяющих элементов ядерного реактора, включающая:

- агрегат смешения порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка [Zn(C17H35COO)2];

- агрегат прессования таблеток из смеси порошков диоксида урана UO2, оксида урана U3O8 и стеарата цинка;

- агрегат спекания таблеток в виде печи тоннельного типа с секциями нагревания, спекания в восстановительной среде и охлаждения с продвижением лодочек с таблетками через секции печи;

- агрегат мокрого шлифования поверхности таблеток;

- агрегат сушки таблеток;

- агрегат переработки бракованных таблеток;

- транспортные средства проводки с агрегата на агрегат порошка и таблеток,

отличающаяся тем, что линия снабжена технологическим устройством, выполненным в виде длинномерного стержня со скребками в верхней и боковой частях на торце, вводимом со стороны узла загрузки на всю длину зон нагрева с опорой на выдвижной поддон, перекрывающий зону падения цинксодержащих наростов со свода и боковых стенок тоннеля печи, в средней части длинномерного стержня размещены опорные салазки из полусферических ободов, опираемых на футеровку по бокам транспортного средства перемещения лодочек по тоннелю через зоны печи, а другой торец длинномерного стержня снабжен вне печи приводом продольного возвратно-поступательного и вверх-вниз его перемещения, для очистки щелевого пространства между транспортным средством перемещения лодочек по тоннелю через зоны печи и боковой футеровкой тоннеля печи использован второй длинномерный стержень со скребком на торце с его толщиной, равной половине расстояния между боковой футеровкой тоннеля печи и транспортным средством перемещения по тоннелю лодочек через зоны печи, в средней части второй длинномерный стержень снабжен регулируемой по высоте опорой, опираемой на поверхность транспортного средства перемещения лодочек по тоннелю печи, а с другого конца приводом возвратно-поступательного перемещения.