Устройство для автоматического управления электрофильтром

Иллюстрации

Показать всеИзобретение относится к энергетическому машиностроению. В устройство для автоматического регулирования электрофильтром напорная камера через входной узел заполняется золой одновременно при встряхивании электродов электрофильтров. Циклы заполнения и опорожнения напорной камеры регулируются автоматически при достижении рабочего давления воздуха в ресивере, которое определяет поднятие поршня в распределителе воздуха и его импульсное поступление в напорную камеру, поршневое вытеснение золы из последней в транспортный трубопровод. Во входном узле размещены клапан с хвостовиком и седло, при поступлении воздуха через вертикальную трубку в полость хвостовика клапан поднимается, определяя поступление золы в напорную камеру. Изобретение обеспечивает экономию электроэнергии и повышение надежности работы. 1 ил.

Реферат

Изобретение относится к энергетическому машиностроению и может быть использовано в электрофильтрах тепловых электростанций.

Предшествующий уровень техники.

Известно устройство для автоматического управления электрофильтром, содержащее бункер, исполнительные механизмы встряхивания электродов, подключенные к уровнемеру, блок управления, шлюзовый питатель [1].

Недостатком устройства является невозможность удаления пыли из бункера на значительное расстояние, сложность конструкции, определяемая наличием двух уровнемеров.

Наиболее близким по технической сущности к рассматриваемому решению является устройство для автоматического управления электрофильтром, содержащее бункер, исполнительные механизмы встряхивания электродов, подключенные к уровнемеру, транспортный трубопровод, состоящий из секций в каждой с восходящим и наклонным участками, узлами подвода и отвода воздуха соответственно в нижней и верхней частях восходящего участка, трубопровод подачи воздуха, соединенный с источником избыточного давления через клапан с приводом, подключенным к выходу уровнемера [2].

Недостатком устройства является невозможность автоматического регулирования процессом удаления пыли из бункера при изменении режима работы котлоагрегата, определяющая снижение надежности работы.

Задачей данного предложения является экономия электроэнергии и повышение надежности работы за счет увеличения ресурса работы узлов электрофильтра.

Раскрытие изобретения

Устройство для автоматического управления электрофильтром, содержащее бункер, исполнительные механизмы встряхивания электродов, подключенные к уровнемеру, транспортный трубопровод, трубопровод подачи воздуха, соединенного с источником избыточного давления через клапан с приводом, подключенным к выходу уровнемера, напорная камера с входным узлом, распределитель воздуха, ресивер, причем входной узел выполнен в виде размещенного в бункере вертикального корпуса, на нижнем торце которого установлено седло с клапаном и хвостовиком на его нижней поверхности, а через верхний торец введен выходной конец вертикальной трубки с седлом, сообщенной входным концом с отверстием нижнего торца вертикального корпуса распределителя воздуха, другое отверстие которого сообщено через ресивер с первым регулятором расхода воздуха, на отверстиях нижнего торца распределителя воздуха размещено седло, хвостовик клапана входного узла установлен с возможностью вертикального перемещения клапана между седлами в корпусе на выходном конце второй вертикальной трубки, входной конец которой соединен последовательно через два отверстия в верхней полости распределителя воздуха со вторым регулятором расхода воздуха, выходом сообщенным с выходом первого регулятора расхода воздуха и трубопроводом его подачи, при этом в корпусе распределителя воздуха установлен с возможностью вертикального перемещения поршень, а полость корпуса входного узла между двумя седлами сообщена через напорную камеру, выполненную наклонной, с транспортным трубопроводом.

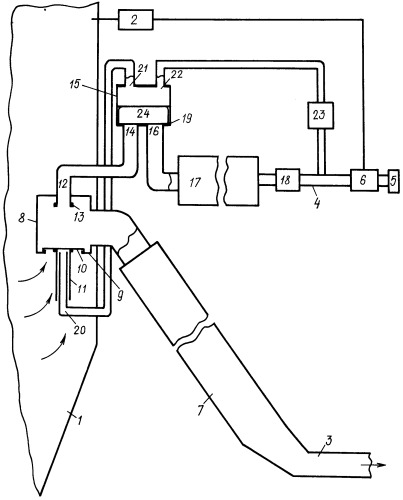

Устройство для автоматического управления электрофильтром изображено на чертеже и содержит бункер 1, исполнительные механизмы встряхивания электродов, подключенные к уровнемеру 2, транспортный трубопровод 3, трубопровод 4 подачи воздуха, соединенный с источником избыточного давления 5 через клапан приводом 6, подключенным к выходу уровнемера 2. Напорная камера 7 через входной узел соединена с бункером 1. Входной узел выполнен в виде размещенного в бункере 1 вертикального корпуса 8, на нижнем торце которого установлено седло 9 с клапаном 10 и хвостовиком 11 на его нижней поверхности, а через верхний торец введен выходной конец вертикальной трубки 12 с седлом 13. Входной конец этой трубки 12 сообщен с отверстием 14 нижнего торца вертикального корпуса 15 распределителя воздуха, другое отверстие 16 которого сообщено через ресивер 17 с первым регулятором 18 расхода воздуха. На отверстиях 14, 16 нижнего торца распределителя воздуха размещено седло 19, хвостовик 11 клапана 10 входного узла установлен с возможностью вертикального перемещения клапана 10 между седлами 9 и 13 на выходном конце второй вертикальной трубки 20.

Входной конец этой трубки 20 соединен последовательно через два отверстия 21, 22 в верхней полости распределителя воздуха со вторым регулятором 23 расхода воздуха. В корпусе 15 распределителя воздуха установлен с возможностью вертикального перемещения поршень 24.

Работа устройства осуществляется следующим образом.

В результате срабатывания уровнемера 2 после превышения предельного значения пылеемкости на электродах электрофильтра управляющий сигнал поступает на исполнительные механизмы встряхивания электродов и на открытия электроклапана 6 подачи воздуха. Сжатый воздух начинает заполнять ресивер 17 и одновременно через регулятор 23, отверстия 21, 22 корпуса 15 распределителя воздуха поступает под клапан 10 в полость хвостовика 11. Давление в последней повышается, определяя поднятие клапана 10 к седлу 13 и поступление золы через отверстие в седле 9 в напорную камеру 7. Воздух из трубки 20 через хвостовик 11 также инициирует движение потока золы и заполнение напорной камеры 7. Цикл заполнения золой напорной камеры завершается при достижении давления в ресивере расчетной величины, что обуславливает поднятие поршня 24 в корпусе 15 распределителя, открытие отверстий 14, 16, закрытие отверстий 21, 22, импульсное поступление сжатого воздуха через трубку 12 в полость корпуса 8.

Клапан 10 с высоким ускорением перемещается к седлу 9, поступление золы в напорную камеру 7 прекращается, а пневмоимпульс из ресивера вытесняет золу из напорной камеры 7 в транспортный трубопровод 3. Сформировавшийся поршень золы выдавливается по транспортному трубопроводу 3 со скоростью, определяемой давлением в ресивере 17.

Новый цикл заполнения золой напорной камеры 7 начинается после выравнивания давлений в полостях бункера 1 и корпуса 8, т.е. после снижения давления в ресивере ниже расчетной величины. Поршень 24 падает на седло 19, закрывает отверстия 14, 16, открывает отверстия 21, 22, воздух через трубку 20 поступает на клапан 10, определяя его открытие и поступление золы в напорную камеру. Хвостовик 11 клапана 10 возможно выполнить в виде трубки, установленной с зазором по внешней поверхности на вертикальный конец трубки 20. Длину хвостовика 11 выбирают большей расстояния между седлами 9, 13 для исключения заклинивания клапана в корпусе 8. На торец размещений отверстия 21, 22 возможно также установить уплотнительную прокладку - седло.

Автоматическое управление режимами заполнения и вытеснения золы осуществляется регулированием соотношений расхода воздуха регуляторами 18, 23. При увеличении расхода воздуха в ресивер 17 через регулятор 18 частота циклов увеличивается, т.к. время заполнения и достижение рабочего давления в ресивере 17 уменьшается. Обеспечение поднятия поршня 24 при рассчитанном давлении в ресивере достигается корректированием расхода воздуха регулятором 23.

Давление в ресивере 17 определяют согласно соотношению:

где ΔР=Рр-Р0

Рр, Р0 - давление соответственно в ресивере и на выходном конце транспортного трубопровода;

g - ускорение свободного падения;

Н - высота поднятия транспортного трубопровода;

ε - порозность потока золы;

ρТ - плотность частиц золы;

fT - коэффициент трения поршня золы;

u - скорость воздуха, см/с;

L и D - длина и диаметр транспортного трубопровода;

α - угол к горизонтали транспортного трубопровода.

Согласно экспериментальным данным объем напорной камеры должен быть меньше или равным объему ресивера. Корпус 8, трубки 20, 12 и хвостовик 11 должны быть установлены соосно для повышения надежности вертикального перемещения клапана 10 между седлами 9, 13. Напорная камера 7 для обеспечения ее заполнения золой должна располагаться наклонно под углом естественного откоса частиц золы.

Экономия электроэнергии достигается за счет удаления золы за периоды ее поступления в бункер с минимальным расходом воздуха, регулируемого в автоматическом режиме.

Источники информации

1. Авторское свидетельство СССР №1588440, В 03 С 3/68, 1987 г.

2. Патент РФ №2192928, В 03 С 3/68, 2002 г. (прототип).

Устройство для автоматического управления электрофильтром, содержащее бункер, исполнительные механизмы встряхивания электродов, подключенные к уровнемеру, транспортный трубопровод, трубопровод подачи воздуха, соединенный с источником избыточного давления через клапан с приводом, подключенным к выходу уровнемера, отличающееся тем, что в устройство введены напорная камера с входным узлом, распределитель воздуха, ресивер, причем входной узел выполнен в виде размещенного в бункере вертикального корпуса, на нижнем торце которого установлено седло с клапаном и хвостовиком на его нижней поверхности, а через верхний торец введен выходной конец вертикальной трубки с седлом, сообщенной входным концом с отверстием нижнего торца вертикального корпуса распределителя воздуха, другое отверстие которого сообщено через ресивер с первым регулятором расхода воздуха, на отверстиях нижнего торца распределителя воздуха размещено седло, хвостовик клапана входного узла установлен с возможностью вертикального перемещения клапана между седлами в корпусе на выходном конце второй вертикальной трубки, входной конец которой соединен последовательно через два отверстия в верхней полости распределителя воздуха со вторым регулятором расхода воздуха, выходом сообщенным с выходом первого регулятора расхода воздуха и трубопроводом его подачи, при этом в корпусе распределителя воздуха установлен с возможностью вертикального перемещения поршень, а полость корпуса входного узла между двумя седлами сообщена через напорную камеру, выполненную наклонной, с транспортным трубопроводом.