Профилегибочный стан

Иллюстрации

Показать всеИзобретение относится к прокатному оборудованию и может быть использовано при производстве сортовых и листовых гнутых профилей. Стан содержит привод, последовательно расположенные рабочие клети дуо, в станинах которых установлены опорные подушки с закрепленными в них осями формующих валков, и пары вертикальных центрирующих роликов. Станины всех клетей со стороны управления станом выполнены с возможностью их перемещения перпендикулярно направлению прокатки на заданное расстояние, определяемое максимальной шириной используемой заготовки, и в каждой подушке консольно закреплен формующий валок. Валки перемещения станин - холостые. Перед первой клетью установлены задающие горизонтальные ролики с определенной длиной бочки, а на середине расстояния между вертикальными роликами каждой пары дополнительно смонтирован горизонтальный поддерживающий заготовку ролик с длиной бочки, выбранной в зависимости от максимальной ширины заготовки. Уменьшается расход валков и сокращаются производственные затраты. 1 ил.

Реферат

Предлагаемое изобретение относится к прокатному оборудованию и может быть использовано при производстве сортовых и листовых (гофрированных) гнутых профилей.

Такие профили изготавливаются на многоклетевых станах дуо, т.е. содержащих двухвалковые рабочие (формующие) клети, в которых осуществляется последовательное формоизменение полосовой заготовки до заданного поперечного сечения. Между клетями профилегибочного стана устанавливаются вертикальные (центрирующие) ролики. Максимальная ширина профилируемой заготовки определяется длиной бочки формующих валков и с увеличением этой длины возрастают габариты и стоимость стана.

Существующие профилегибочные станы достаточно подробно рассмотрены, например, в книге под ред. И.С.Тришевского “Производство гнутых профилей (оборудование и технология)”, М., Металлургия, 1982, с.71-97.

Известен профилегибочный стан, оси верхних валков которого, начиная от клети с калибром максимальной высоты, смещены относительно осей верхних валков предыдущих клетей и вертикальной плоскости на величину, равную высоте этого калибра (см. а.с. СССР №880554, кл. В 21 D 5/06, БИ №42, 1981 г.). Известен также профилегибочный стан с валками консольного типа, на осях которых установлены концевые шайбы и стопорные болты, с возможностью перемещения наружных колец подшипников при осевой регулировке валков (см. пат. США кл. В 21 D 5/08 от 26.03.74 г.).

Недостатком известных станов является относительно небольшая ширина профилируемой заготовки, а также необходимость смены валков при переходе на новую ширину заготовки.

Наиболее близким аналогом к заявляемому объекту является профилегибочный стан для производства гофрированных профилей из стальных заготовок, описанный в книге И.С.Тришевского и др. “Холодногнутые гофрированные профили проката”. – Киев.: Техника, 1973, с.33-35 и рис.11 и 12.

Этот стан содержит привод, последовательно расположенные рабочие клети дуо, в станинах которых установлены четыре опорные подушки с закрепленными в них осями формующих валков, и характеризуется тем, что в межклетевых промежутках и перед первой клетью стана установлены столы с неприводными вертикальными центрирующими роликами. Недостатком конструкции такого стана является повышенный расход валков, обусловленный необходимостью их замены при переходе на заготовку другой ширины, что увеличивает производственные затраты.

Технической задачей предлагаемого изобретения является снижение производственных затрат за счет уменьшения расхода валков.

Для решения этой задачи у профилегибочного стана, содержащего привод, последовательно расположенные рабочие клети дуо, в станинах которых установлены опорные подушки с закрепленными в них осями формующих валков, и пары вертикальных центрирующих роликов, станины всех клетей со стороны управления станом выполнены с возможностью их перемещения перпендикулярно направлению прокатки на заданное расстояние, определяемое максимальной шириной В используемой заготовки, и в каждой подушке консольно закреплен формующий валок, при этом валки перемещаемых станин - холостые, перед первой клетью стана установлены задающие горизонтальные ролики с длиной бочки, равной В, а на середине расстояния между вертикальными роликами каждой пары дополнительно смонтирован горизонтальный, поддерживающий заготовку ролик с длиной бочки, равной (0,12...0,15) В.

Сущность заявляемого технического решения заключается в том, что при профилировании широкой заготовки (например, с В=1,0...1,2 м) и изготовлении из нее широких сортовых гнутых профилей (например, швеллерного или корытного типа), а также гофрированных листов с гофрами только на околокромочных участках не требуется применения рабочих валков с большой длиной бочки, для которых необходимо оси (валы) увеличенного диаметра, с соответствующим “утяжелением” подшипников качения и увеличением габаритов опорных подушек (и клетей стана).

При переходе на новый (по ширине) профилеразмер достаточно изменить расстояние между формующими элементами консольных валков путем простого перемещения станин с подушками со стороны управления станом, т.е. со стороны, противоположной его приводу.

Для улучшения захода широкой полосовой заготовки в первую формующую клеть стана перед нею установлены приводные горизонтальные ролики с длиной бочки, равной максимальной ширине формуемой полосы. С целью предупреждения недопустимого прогиба вниз горизонтальной средней части профиля формуемая полоса поддерживается в каждом межклетевом промежутке горизонтальным роликом относительно небольшой длины.

Как показали опыты (см. ниже), наличие вертикальных центрирующих роликов между всеми клетями стана предотвращает поперечное смещение формуемой полосы и делает возможным применение неприводных валков со стороны управления станом.

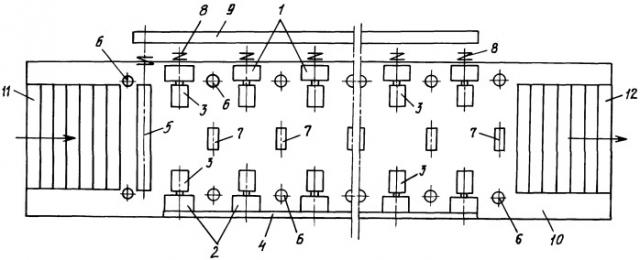

На чертеже показана схема расположения основного оборудования предлагаемого стана (стрелкой показано направление прокатки).

В левых 1 и правых 2 станинах клетей установлены консольно (в подушках) калиброванные формующие валки 3; при этом все станины 2 выполнены с возможностью поперечного (относительно продольной оси стана) перемещения на заданное расстояние, ограничиваемое упором 4.

Перед первой формующей клетью стана расположены задающие ролики 5; в каждом межклетевом промежутке и за последней клетью установлены вертикальные центрирующие ролики 6 с дополнительным горизонтальным роликом 7 между ними. Валки, установленные в левых станинах 1, с помощью муфт 8 соединены с приводом стана 9. Все станины закреплены на общей фундаментной плите 10.

Процесс профилирования на стане начинается с установки станин 2 на требуемом расстоянии от станин 1. Рулонная заготовка после порезки ее на мерные длины по вводному рольгангу 11 роликами 5 задается в стан, а сформованные (готовые) профили по отводящему рольгангу 12 направляются на упаковку.

Опытную проверку заявляемого технического решения производили на стане 0,5-2,5×300-1500 листопрокатного цеха №7 ОАО “Магнитогорский меткомбинат”.

С этой целью в нескольких клетях 30-клетевого стана были установлены консольные верхние и нижние валки, причем со стороны управления станом они были неприводными. При профилировании использовалась заготовка из углеродистых сталей с толщиной 1,5...3,0 мм и шириной 700...1400 мм, из которой формовались профили швеллерного типа и гофрированные листы.

Было установлено, что полосы шириной более 800 мм и толщиной 1,5...1,8 мм необходимо “поддерживать” снизу, так как из-за поперечного их прогиба ширина готовых профилей превышала допускаемые величины. Как показали опыты, длина ln бочки горизонтальных поддерживающих роликов, установленных непосредственно между вертикальными центрирующими роликами, может быть меньше ширины профилируемой полосы и находится в пределах: ln=(0,12...15)B.

Для профилирования полос шириной более 0,9 м необходима их принудительная задача в первую формующую клеть. Минимальная длина бочки консольных формующих валков зависит от размеров полосовой заготовки и конкретного сортамента профилей. В наших опытах эта величина для валков с одной стороны формуемой полосы не превышала 0,13 фактической ее ширины.

Уровень качества готовых профилей соответствовал этому показателю для существующего стана “0,5-2,5”. Время перехода с одного профилеразмера на другой на предлагаемом стане было меньше в среднем в 8 раз длительности перевалок на стане “0,5-2,5”.

Таким образом, опытная проверка доказала приемлемость найденного технического решения для достижения поставленной цели и его преимущества перед известным объектом, выбранным в качестве ближайшего аналога.

Технико-экономический анализ показал, что использование предлагаемого профилегибочного стана для производства гнутых профилей соответствующего сортамента уменьшает расход валков в среднем в три раза, и сокращает производственные затраты не менее чем на 20%.

Пример конкретного выполнения

Профилегибочный стан предназначен для использования полосовой заготовки 1,5...3,0×400...1700 мм и содержит 12 клетей дуо с двумя рядами консольных валков (см. чертеж) диаметром 300 мм и с длиной бочки 185 мм.

Во всех межклетевых промежутках, равных 0,8 м, а также перед I и за последней клетями стана установлены вертикальные центрирующие ролики, между которыми (за исключением участка перед I клетью) смонтированы горизонтальные поддерживающие ролики с длиной бочки ln=0,135·В=0,135·1400=190 мм.

Приводными является только один ряд валков. Перед I клетью установлены приводные горизонтальные ролики с длиной 1400 мм.

Профилегибочный стан, содержащий привод, последовательно расположенные рабочие клети дуо, в станинах которых установлены опорные подушки с закрепленными в них осями формующих валков, и пары вертикальных центрирующих роликов, отличающийся тем, что станины всех клетей со стороны управления станом выполнены с возможностью их перемещения перпендикулярно направлению прокатки на заданное расстояние, определяемое максимальной шириной В используемой заготовки, и в каждой подушке консольно закреплен формующий валок, при этом валки перемещения станин - холостые, перед первой клетью установлены задающие горизонтальные ролики с длиной бочки, равной В, а на середине расстояния между вертикальными роликами каждой пары дополнительно смонтирован горизонтальный поддерживающий заготовку ролик с длиной бочки, равной (0,12...0,15) В.