Конструкция паяльного материала

Иллюстрации

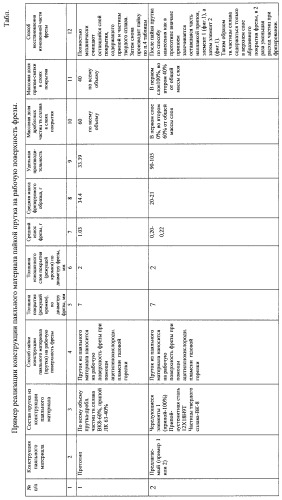

Показать всеИзобретение относится к пайке, а именно к материалам покрытия поверхности бурового режущего инструмента, обладающим износостойкостью и высокой прочностью. Конструкция паяльного материала выполнена в форме прутка. Пруток выполнен в виде отдельных, жестко соединенных между собой элементов. Одни элементы содержат композит из дробленых частиц твердого сплава в припое, служащем для связки упомянутых частиц, а другие - сплав припоя. Элементы размещены между собой с чередованием. Применение такой конструкции паяльного материала позволит повысить работоспособность режущего инструмента и упростит процесс его восстановления. 3 ил., 1 табл.

Реферат

Изобретение относится к пайке, в частности к материалам покрытия поверхности режущего инструмента, обладающим износостойкостью и высокой прочностью. Оно может быть использовано в буровой технике для нанесения абразивного покрытия на рабочую поверхность, например, фрезы, но применимо и в машиностроении, в строительстве при пайке открытым пламенем газовой горелки.

Уровень техники

Известна конструкция материала [1], содержащая гибкую ленту, закрепленную на ее поверхности флюс и компоненты припоя. Лента выполнена из стекловолокна. Компоненты припоя выполнены в виде компактных элементов с боковыми скосами. Конструкция имеет ограниченное применение - она рассчитана на пайку трубопроводов, на соединение труб между собой в месте их стыковки. Конструкция не применима для пайки на поверхность бурового режущего инструмента припоя с абразивными частицами, т.к. они при оплавлении стекловолокна будут полностью им закрыты. Контактные элементы имеют боковые скосы, поэтому напаиваемый материал на ровной паяемой поверхности не обеспечит сплошности покрытия и высокого качества пайки. Пайка открытым пламенем материала этой конструкции невозможна, т.к. не будет реализована постепенность плавления компонентов и первой оплавится лента из стекловолокна.

Известна конструкция паяльного материала [2], наплавляемая для восстановления износостойких композиционных сплавов. Конструкция паяльного материала состоит из зерен твердого сплава и металлического барьерного покрытия. Покрытие выполнено многослойным. Один слой содержит компоненты, улучшающие смачиваемость наплавляемого материала, другой - компоненты, легирующие материал связки, следующий - компоненты, обеспечивающие защиту от окисления и частичное легирование связки.

Недостатками известной конструкции является: сложность получения такого материала, дороговизна технологического процесса, необходимость приобретения специального

оборудования, длительность процесса покрытия, т.к. используются и вакуумные установки и установка по газопламенному напылению и ванны электролизные. Такой конструкции материал не может быть использован при пайке открытым пламенем, т.к. требует закрытых условий, связанных с вздуванием этого материала на паяемую поверхность, что не реально при пайке абразивного слоя на рабочую поверхность бурового режущего инструмента.

Наиболее близким к предлагаемому изобретению по технической сущности и положительному эффекту является конструкция паяльного материала в виде прутка [3]. Пруток - наиболее распространенная конструкция для пайки абразивного покрытия на рабочую поверхность бурового инструмента в качестве режущей части его. Пруток представляет собой сплошной материал, содержащий припой и дробленые частицы твердого сплава в этом припое, играющие роль связки с частицами. К этой смеси компонентов добавлен флюс. Смесь в виде шихты сплавляют и получают композиционный материал в удобной для пайки открытым пламенем газовой горелки форме - в форме прутка.

Недостатками известной конструкции паяльного материала, выбранной в качестве прототипа, являются: появление внутренних напряжений в напаянном слое и на границе паяемого и наплавляемого материалов из-за разности коэффициентов линейного расширения и скоростей охлаждения поверхностного слоя покрытия, нижележащих слоев его и места соединения материалов после пайки, т.к. режущая часть бурового инструмента формируется пайкой в несколько слоев; большой перерасход абразивных частиц - частиц твердого сплава в связи с тем, что не по всей толщине покрытия конструкционным паяльным материалом расходуются абразивные частицы - при истирании инструмента до 1/2 толщины абразивного слоя необходимо восстановление покрытия; трудности процесса восстановления абразивного покрытия, т.к. оставшаяся часть содержит частицы твердого сплава, что не позволяет восстанавливать покрытие, наплавляя новый слой на прежний, из-за возможного столкновения частиц твердого сплава при пайке слоев и образования пустот между ними. В связи с этим затрачивается много времени на снятие “старого слоя” и пайку нового, в котором вновь нижняя часть остается “нерабочей”.

Сущность изобретения

Задачей изобретения является повышение работоспособности режущего инструмента, снижение затрат на абразивную составляющую покрытия паяльным материалом, упрощение процесса восстановления режущего инструмента.

Задача изобретения достигается тем, что конструкция паяльного материала, выполненная в форме прутка и содержащая композит из дробленых частиц твердого сплава в припое, служащем для связки упомянутых частиц, согласно изобретению пруток выполнен в виде отдельных жестко соединенных между собой упомянутого композита и сплава припоя, элементов, размещенных с чередованием.

Причинно-следственная связь

Сопоставление предлагаемого изобретения с прототипом показало, что заявляемая конструкция материала отличается наличием элементов в прутке, жестко соединенных между собой и размещенных вдоль прутка; элементы размещены в прутке чередованием элемента одного состава с элементом другого состава; составы элементов разнятся тем, что один элемент имеет состав припоя другого элемента, который содержит дробленые частицы твердого сплава, в припое, т.е. композита из этих частиц с припоем, служащим для связки упомянутых частиц.

В прототипе пруток содержит один и тот же состав по всей длине. Он содержит композит, содержащий абразивный материал - дробленые частицы твердого сплава (например, ВК-8 и т.д.), а также связку композита - припой. Пруток при помощи газовой горелки открытым пламенем нагревают до плавления и композит наносится на рабочую поверхность бурового режущего инструмента, например фрезы. При формировании абразивного покрытия напаивается несколько слоев композита или один, но значительной толщины (7-8 мм). Создаются большие напряжения между частицами твердого сплава и припоем, служащим связкой в композите и на границе рабочей поверхности инструмента и покрытия.

В предлагаемом изобретении пруток составной, т.е. в нем чередуются элементы разного состава: один элемент содержит только припой, другой, следующий в прутке за первым, содержит абразивные частицы - дробленые частицы твердого сплава в припое. Такое чередование элементов позволяет производить пайку из одного прутка в начале припоя толщиной слоя, которая зависит от того, какой толщины слой покрытия остается после выработки инструментом “рабочей” части абразива по высоте покрытия, затем пайку элемента, содержащего композит. При такой конструкции паяльного материала улучшаются адгезионные связи на границе рабочая поверхность - припой, уменьшаются напряжения и на границе, и в самом слое покрытия в связи с тем, что наносится тонкий слой однородного сплава, не имеющего большой разницы коэффициентов линейного расширения ни на границе раздела, ни в слое. После пайки слоя припоя на рабочую поверхность получают покрытие, из которого успевают выйти пузырьки газа, тем самым улучшаются свойства покрытия. На полученный слой покрытия напаивается следующий - другого состава - слой покрытия. И все это в пределах одного прутка, пользуясь предлагаемой конструкцией паяльного материала. В связи с тем, что слой, содержащий композит, при пайке имеет значительно меньшую толщину, из него также быстрее выходят газовые пузырьки при охлаждении, обеспечивая покрытие с минимальным количеством пор, с минимальными остаточными напряжениями на границе соединения слоев или в слое. Конструкция паяльного материала в предлагаемом изобретении позволяет осуществить многоцелевую программу действий. Так при изготовлении прутка можно изменить чередование элементов, можно регулировать длину и площадь поперечного сечения каждого элемента, исходя из потребностей (больше участок покрытия - длиннее элементы и наоборот и т.д.).

В отличие от прототипа, после выработки слоя с абразивом до определенной величины слоя технология восстановления режущей способности инструмента значительно проще, т.к. в оставшемся слое покрытия нет, как в прототипе, дробленых частиц твердого сплава, которые и разрушены, раскрошены, если они находятся во всем объеме покрытия. Поэтому проблем с пайкой абразивного слоя нет: состав припоя один в обоих случаях, абразивные частицы на “чистый” припой паяются без проблем, не встречая препятствий в виде дефектных абразивных частиц в нижеследующем слое покрытия. С экономической же точки зрения пайка таким паяльным материалом предполагаемой конструкции дает большую экономию дорогостоящих частиц твердого сплава, особенно частиц заданной формы. Для удобства пайки элементы в конструкции соединены жестко. Соединены любым способом (проволокой жесткой, защелкой, резьбой и т.д.), т.к. пайка открытым пламенем предполагает вертикальное расположение прутка или под углом к рабочей поверхности режущего инструмента.

Таким образом, заявляемая конструкция паяльного материала соответствует критерию “новизна”. Сравнение с другими техническими решениями [4], [5] показывает, что известные конструкции также выполнены из набора отдельных элементов и соединены между собой, но элементы имеют один и тот же состав и соединены элементы гибким сердечником, т.к. применимы только как электроды лежачие для сварки криволинейных швов. Применительно к поставленной задаче в предлагаемом изобретении известные конструкции не могут быть реализованы, т.к. такую конструкцию невозможно паять в вертикальном состоянии или под углом, элементы не могут обеспечить послойную плотную, хорошего качества пайку на поверхности режущего инструмента, т.к. рассчитаны как закладные элементы в швы и на режим с температурой, значительно более высокой, чем при пайке. Состав известных элементов конструкций и рассчитан на абразивный характер покрытия, как в предлагаемом изобретении, и не может служить для пайки износостойкого покрытия для бурового режущего инструмента. Следовательно, можно сделать вывод о соответствии предлагаемого изобретения критерию “существенные отличия”.

Предлагаемое изобретение опробовано на производстве при изготовлении фрез в ООО “БИТТЕХНИКА”, дало положительные результаты, решив поставленную задачу. Конструкция паяльного материала, следовательно, промышленно применима. Намечено внедрение в буровой технике г.Перми.

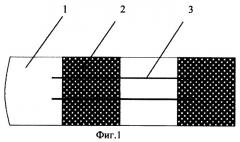

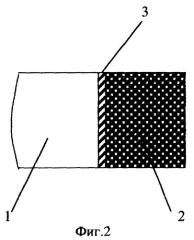

На фиг.1 представлена схематически конструкция паяльного материала для небольших площадей нанесения покрытия, на фиг.2 представлена схематически конструкция паяльного материала для значительных площадей покрытия нанесения покрытия, на фиг.3 представлена схематически конструкция паяльного материала, используемая для восстановления режущей части инструмента.

Конструкция паяльного материала (фиг.1-3) в форме прутка содержит чередующиеся между собой элементы 1 и 2, которые жестко соединены проволокой 3 на резьбе 4, замком 5. Элементы 1 содержат припой, наплавляемый на рабочую поверхность бурового режущего инструмента, элементы 2 содержат композит, состоящий из дробленых частиц твердого сплава и припоя-связки. Элементы прутка 1 и 2 набраны вдоль оси прутка в последовательности, которая продиктована задачей, которую решают пайкой. На фиг.2 и 3 вначале напаивают на рабочую поверхность элемент 1 - припой, затем элемент 2 - для первично наплавляемого слоя износостойкого абразивного покрытия на паяемую поверхность режущего инструмента. На фиг.3 вначале напаивают элемент 2, затем элемент 1, который служит припоем, дополнительно закрепляющий частицы твердого сплава на слое из элемента 1, ранее наплавленного при первичной пайке конструкции.

Конструкция паяльного материала работает следующим образом.

Пример 1 (фиг.1)

Для фрезерования стенок обсадных колонн при прорезании окон в обсадной колонне с целью дальнейшей зарезки второго ствола используют фрезу. Рабочая кромка скважинных фрезерных устройств с наплавляемым абразивным слоем покрытия является наиболее ответственным органом. Для этого рабочую поверхность фрезы подготавливают к пайке (обезжиривают, очищают от окислов, грязи и т.д.). Пруток по схеме 1 (фиг.1) закрепляют на державке и наплавляют на рабочую поверхность фрезы элемент 1, затем элемент 2. Элемент 1 - это припой, например - из нержавеющей стали типа 18/8.

Элемент 2 представляет собой композицию из дробленых частиц твердого сплава (ВК-8, размером 0,5-5 мм) в припое - нержавеющей стали типа 18/8.

Далее, на другой участок рабочей поверхности фрезы наплавляют элемент 1, а на него наплавляют элемент 2. Пайка ведется открытым пламенем газовой горелки. Для лучшей смачиваемости рабочей поверхности фрезы и лучшей растекаемости припоя по паяемой поверхности используют флюс (бура с борной кислотой и фтористым натрием). Жесткое соединение элементов в прутке осуществляется закаленной проволокой 3 диаметром 3 мм из нержавеющей стали того же типа, как и припой (элемент 1), или вольфрамовой проволокой. После закалки (1050°С) и отжига (450°С) фреза готова к работе.

Пример 2 (фиг.2)

Для пайки торцевых фрез с малой площадью покрытия абразивом использовались прутки с набором двух элементов 1 и 2, длина или площадь поперечного сечения которых рассчитана на другой прием - покрытие пайкой вначале элементом 1 всей поверхности, затем покрытие пайкой элементом 2 всей паяемой поверхности за один раз (т.е. на наплавляемый слой покрытия элементом 1). Процесс ведется открытым пламенем газовой ацетиленовокислородной горелкой в присутствии флюса (пример 1). После закалки и отжига (как в примере 1) фреза готова к работе. Возможно жесткое соединение, осуществляемое резьбой (фиг.2).

Пример 3 (фиг.3)

Для восстановления выработанной части слоя абразивного покрытия фрез, которые после этого имеют оставшийся слой на рабочей поверхности, содержащий припой и частицы твердого сплава (в случае пайки прутками, состоящими полностью из дробленых частиц твердого сплава в припое - прототип), напаивают и залечивают проволокой - припоем из нержавеющей стали типа 18/8, затем паяют пруток предлагаемой конструкции. Вначале напаивают (фиг.3) элемент 2, содержащий композит из дробленых частиц в припое (ВК-8 в нержавеющей стали типа 18/8), затем производят пайку элемента 1 в прутке на уже припаянный слой. На фиг.3 показан возможный вариант жесткого соединения замком 5.

Пример 4

Для восстановления выработанной части слоя абразивного покрытия фрез (для случая, когда уже использовалась предлагаемая конструкция паяльного материала) напаивают на оставшуюся часть покрытия конструкцию паяльного материала при чередовании пайки элементов в последовательности, которая показана на фиг.3. Прежний слой покрытия содержит припой 1, поэтому в процессе пайки на него композита 2 в прутке, содержащего дробленые частицы твердого сплава в припое-связке, частицы твердого сплава дополнительно закрепляются нижеследующим слоем припоя, оплавленного и “залеченного” в момент пайки элемента 2 (фиг.3). Далее наплавляется элемент 1 конструкции как слой, выравнивающий покрытие, закрывающий пустоты, трещины, если они появились. Поэтому он имеет меньший размер, чем элемент 2 (фиг.3). Результаты эксперимента работы фрезы с нанесенными слоями покрытия конструкционным паяльным материалом представлен в таблице.

Фрезеруемые образцы изготовлены из стали 40Х. Параметры фрезерования: частота вращения 1,6 с-1, осевая нагрузка 7,5 МПа, промывочная жидкость - вода. Интервал времени для всех опытов одинаковый - 1 час. Работоспособность режущего инструмента определялась по времени выработки режущей кромки.

Технико-экономический эффект

Экспериментальные данные показали, что по сравнению с прототипом предлагаемая конструкция паяльного материала имеет следующие преимущества:

- позволяет (примерно в 2-3 раза) снизить расход дробленых частиц твердого сплава за счет пайки в два слоя (припой - композит на основе припоя), удешевит покрытие;

- позволяет повысить адгезию компонентов в абразивном покрытии и улучшить адгезионные связи на границе соединений, как и прочностные свойства за счет получения более качественного покрытия (уменьшается пористость, снижается напряжение внутри слоев и на границе соединения слоев, имеется промежуточный слой покрытия между слоем, содержащим абразивные частицы, и рабочей поверхностью режущего инструмента, который служит амортизатором, гасит вибрацию и снижает ударные нагрузки на инструмент за счет пластичности припоя);

- позволяет повысить качество пайки и за счет того, что абразивный износостойкий слой покрытия напаивается не на рабочую поверхность режущего инструмента или не на специально подобранный припой, как слой, улучшающий сцепление с поверхностями паяемой и напаиваемой (как ранее), а на промежуточный, имеющий значительную толщину. Поэтому абразивный слой покрытия хорошо напаивается на этот промежуточный слой, при этом частицам твердого сплава гарантируется отличное сцепление с припоем по всему объему. Отсутствуют пустоты вблизи частиц твердого сплава, которые ранее присутствовали (в прототипе);

- позволяет на основании вышеуказанного эффекта повысить трещиностойкость, износостойкость режущего инструмента.

Источники информации

1. Пат. РФ №2068759, МКИ В 23 К 35/14, 35/24, от 13.09.88 г. (аналог).

2. А.С. СССР №484953, МКИ В 23 К 35/02, от 03.01.74 г. (аналог).

3. Гасанов А.П. Аварийно-восстановительные работы в нефтяных и газовых скважинах. М., Недра, 1987 г., с.119 (прототип).

4. А.С. №456696, МКИ В 23 К 35/02, от 25.08.72 г. (аналог).

5. А.С. №249510, МКИ В 23 К 35/06, от 13.08.66 г. (аналог).

Конструкция паяльного материала для бурового режущего инструмента, выполненная в форме прутка, содержащего композит из дробленых частиц твердого сплава в припое, служащем для связки упомянутых частиц, отличающаяся тем, что пруток выполнен в виде отдельных жестко соединенных между собой элементов упомянутого композита и сплава припоя, размещенных с чередованием.