Устройство для автоматического регулирования скорости подачи инструмента при механической обработке

Иллюстрации

Показать всеИзобретение относится к области технологии обработки металлов резанием, станкам, оснащенным автоматическими системами управления. Устройство включает для формирования в поверхностном слое обрабатываемых деталей равномерных остаточных напряжений за счет стабилизации переменных составляющих силы резания в течение одного оборота схему автоматического управления силой резания и механизм малых перемещений инструмента, предназначенный для установки на суппорт станка и выполненный в виде резцедержателя и связанных с ним гидроприводов малых перемещений. При этом схема автоматического управления выполнена в виде контура управления механизмом малых перемещений инструмента и включает в себя последовательно соединенные первичный преобразователь усилий, усилитель сигналов, полосовой фильтр, первый блок сравнения, оснащенный блоком формирования управляющего сигнала о среднем значении силы резания, электромагнитный преобразователь с подключенным к нему генератором сигналов, гидравлический сервопривод, первичный преобразователь перемещений, последовательно соединенный с усилителем, второй блок сравнения и фазовый блокиратор, подключенный ко входу электромеханического преобразователя. 2 ил.

Реферат

Область техники

Изобретение относится к технологии обработки металлов резанием, станкостроению и может найти применение на станках, оснащенных автоматическими системами управления. Устройство также может быть установлено на универсальных станках.

Задачей изобретения является повышение эксплуатационной надежности обработанных деталей и сохранение формы поверхностей деталей в процессе работы путем формирования в поверхностном слое равномерных остаточных напряжений за счет стабилизации переменных составляющих силы резания около ее среднего значения в течение одного оборота, а также общего снижения силы резания.

Устройство может быть применено при изготовлении маложестких деталей, например: при точении валов с отношением длины к диаметру более 10, при фрезеровании тонких пластин, при точении и растачивании тонкостенных прецизионных колец.

Описание изобретения

Задачей изобретения является повышение эксплуатационной надежности обработанных деталей и сохранение формы поверхностей деталей в процессе работы путем формирования в поверхностном слое равномерных остаточных напряжений за счет стабилизации переменных составляющих силы резания около ее среднего значения в течение одного оборота, а также общего снижения силы резания.

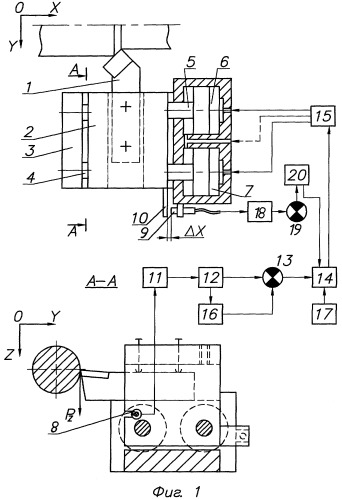

На фиг. 1 дана функциональная схема устройства.

Устройство содержит инструмент 1, жестко закрепленный в резцедержателе 2. Механизм малых перемещений 3 установлен на суппорте станка. Резцедержатель 2 закреплен на штоках 4 и 5 рабочих гидроприводов 6 и 7. В резцедержателе 2 установлен первичный преобразователь усилий 8. На корпусе механизма малых осевых перемещений 3 установлен первичный преобразователь перемещений 9 и флажок 10. Канал управления состоит из последовательно соединенных усилителя сигналов 11, полосового фильтра 12, блока сравнения 13, электромеханического преобразователя 14 и сервопривода 15 малых перемещений. Канал управления оснащен блоком 16 формирования управляющего сигнала о среднем значении силы резания. Первичный преобразователь перемещений 9 оснащен усилителем сигналов 18, подключенным к блоку сравнения 19. Генератор сигналов 17 со встроенным задатчиком и фазовый блокиратор 20 подключены к электромеханическому преобразователю 14.

Устройство работает следующим образом.

Инструмент 1 жестко закрепляется в резцедержателе 2. Конструкция резцедержателя позволяет применять стандартные инструменты. Механизм малых перемещений 3 устанавливается на суппорте станка и перемещается вместе с ним со скоростью движения подачи. В корпусе механизма малых перемещений 3 расположены рабочие гидроприводы 6 и 7, которые перемещают штоки 4 и 5 вместе с установленным на них резцедержателем 2 вдоль оси X. Сила резания через инструмент 1 воздействует на резцедержатель 2. Первичный преобразователь усилий 8, установленный в резцедержателе 2 в специальном пазе, воспринимает составляющую Pz силы резания и преобразует ее в электрический сигнал. Этот сигнал усиливается усилителем 11 и поступает в полосовой фильтр 12, который выделяет низкочастотную составляющую поступающих сигналов, соответствующую колебаниям силы резания в течение одного оборота детали (2-40 Гц). Выделенный сигнал передается в блок 16 формирования управляющего сигнала о среднем значении силы резания в течение одного оборота детали и в блок сравнения 13, где происходит сравнение фактической и средней величины силы резания. Значение средней величины силы резания определяется блоком 16 в течение первых десяти оборотов детали, а затем поступает в блок сравнения 13 и запоминается. Полученное в блоке сравнения 13 рассогласование с учетом знака передается на электромеханический преобразователь 14, который управляет работой сервопривода 15. Сервопривод 15 подает масло под давлением в одну из полостей рабочих гидроприводов 6 и 7. При этом штоки 4 и 5 начинают перемещаться, а вместе с ними перемещается и резцедержатель 2 с закрепленным в нем инструментом 1. Изменение скорости движения подачи ведет к изменению сил резания, что фиксируется первичным преобразователем усилий 8. Когда рассогласование в блоке сравнения 13 станет равным нулю, сервопривод перекрывает подачу масла.

Для общего снижения силы резания на вход электромеханического преобразователя 14 дополнительно подается осциллирующий сигнал, формируемый генератором сигналов 17 со встроенным задатчиком. Этот сигнал задает колебания резцедержателя 2 вместе с инструментом 1 вдоль оси X. Форма сигнала, формируемая генератором 17, учитывает действие составляющей Рх силы резания. Частота и амплитуда сигнала определяются опытным путем и зависят от режимов резания и физико-механических свойств обрабатываемого материала. Частота и амплитуда колебаний остаются постоянными в течение всего времени обработки и не зависят от регулируемых перемещений инструмента. Таким образом, инструмент 1, двигаясь со скоростью движения подачи, получает дополнительно управляемые малые перемещения, которые накладываются на основную рабочую подачу, создавая равномерный съем металла (площадь съема), а также совершает колебания вдоль оси X, способствующие снижению средней силы резания. При увеличении силы резания по сравнению со средней величиной, сервопривод 15 подает масло в штоковые полости гидроприводов 6 и 7, уменьшая скорость движения подачи (уменьшая площадь съема металла), и соответственно уменьшая силы резания. При уменьшении силы резания по сравнению со средней величиной, сервопривод 17 подает масло в поршневые полости гидроприводов 6 и 7, увеличивая скорость движения подачи.

Таким образом стабилизируется сила резания около ее средней величины в течение каждого оборота обрабатываемой детали, что приводит к образованию равномерных остаточных напряжений от действия силового фактора в поверхностном слое детали. Причем среднее значение силы резания также снижается, что способствует уменьшению уровня остаточных напряжений. Равнонапряженный слой на поверхности детали способствует сохранению формы ее поверхности, стабилизации оси детали в пространстве, т.е. исключает коробление и, таким образом, повышает эксплуатационную надежность детали. Особенно интенсивно это проявляется при изготовлении маложестких деталей.

Для исключения ошибки устройство содержит также первичный преобразователь перемещений 9, который измеряет зазор ΔХ между флажком 10, движущимся вместе с резцедержателем 2, и первичным преобразователем 9, неподвижно закрепленным на корпусе механизма малых перемещений 3. Электрический сигнал с первичного преобразователя 9 поступает в усилитель 18, а затем в блок сравнения 19. Значение минимального и максимального зазора ΔХ заложено в блоке сравнения 19. В случае достижения одного из этих значений зазора ΔХ, включается фазовый блокиратор 20 и начинает следить за сигналами, поступающими из блока сравнения 13 в электромеханический преобразователь 14. Если поступает команда о движении резцедержателя 2 еще дальше предельного зазора ΔХ, то блокиратор 20 ее обнуляет. Команда противоположного знака беспрепятственно поступает в электромеханический преобразователь 14, и резцедержатель 2 может двигаться в сторону восстановления номинального зазора ΔХ. Когда предельный зазор ΔХ не достигнут, фазовый блокиратор 20 отключен. Это позволяет сохранять достаточный зазор ΔХ для того, чтобы резцедержатель 2 совершал колебательные движения вдоль оси Х в течение всего времени обработки детали, уменьшая силу резания.

Технический результат

Регулирование скорости движения подачи инструмента, стабилизация силы резания около ее среднего значения и, вследствие этого, формирование равномерных остаточных напряжений в поверхностном слое детали на всей длине. При этом снижается сила резания в целом. Не допускается контакт резцедержателя и корпуса механизма малых перемещений инструмента, поэтому сохраняется пространство для колебательных движений инструмента в течение всего времени обработки. Используются стандартные металлорежущие инструменты.

На фиг. 2 показаны:

а) график изменения силы резания в течение одного оборота при обычной обработке;

б) график движения вершины резца вдоль оси Х (вдоль движения подачи) при регулировании силы резания и одновременных колебаниях;

в) стабилизированная около среднего значения сила резания.

Уровень техники

Известно, что для регулирования силы резания и поддержания ее на постоянном уровне используется управление режимами резания: скоростью резания, скоростью движения подачи. Также можно использовать управление геометрическими параметрами инструмента. В литературе по резанию металлов [6] описаны автоматические системы управления, использующие скорость движения подачи для управления силой резания. Датчики измеряют силу резания в процессе обработки, а автоматическая система управления (АСУ) вырабатывает управляющие сигналы для регулирования скорости движения подачи в соответствии с нагрузкой. При возрастании силы резания по сравнению с оптимальной величиной скорость движения подачи уменьшается, а при уменьшении силы резания - увеличивается.

Основным недостатком таких АСУ является неодинаковая шероховатость обработанной поверхности, вследствие постоянно изменяющейся во время обработки скорости движения подачи. В момент возрастания скорости движения подачи шероховатость поверхности резко ухудшается, так как на ней остается необработанный выступ.

Вторым недостатком указанных АСУ является необходимость предварительного определения оптимальной силы резания опытным путем.

Третий недостаток - необходимость независимого привода подачи, в то время, как на многих моделях станков вал привода подачи получает вращение от привода основного движения, поэтому такие АСУ здесь неприменимы.

Японский патент № 6083946 В4 (5 В 23 Q 15/12) [8] устраняет второй из перечисленных недостатков. Устройство содержит датчик нагрузки, блок памяти значений нагрузки при обработке модели, блок последовательного считывания значений нагрузки из блока памяти, блок управления скоростью движения подачи. В блоке памяти хранятся значения нагрузки при обработке оптимальной модели, причем нагрузка регистрируется датчиком при обработке. Блок управления регулирует скорость движения подачи таким образом, чтобы значение датчика нагрузки отвечали бы значению, считанному из блока памяти.

Сведения, подтверждающие возможность осуществления изобретения

Из теории резания известно, что при механической обработке в поверхностном слое деталей формируются остаточные поверхностные напряжения [7]. Они образуются от действия температурного и силового фактора при резании, причем уровень напряжений зависит от величины действующих усилий [4]. При механической обработке сила резания постоянно изменяется, что способствует формированию неодинаковых остаточных напряжений по ходу обработки детали. Это неблагоприятно сказывается на эксплуатационной надежности деталей [6]. При релаксации остаточных напряжений, из-за разности их уровня возникают изгибающие моменты сил, что приводит к короблению деталей, т. е. потере точности формы поверхностей. Появляются непрямолинейность оси цилиндрических деталей, неплоскостность поверхностей, некруглость колец. Особенно интенсивно это проявляется у маложестких деталей.

Известно, что сила резания зависит от скорости резания, скорости движения подачи, глубины резания, геометрических параметров инструмента и физико-механических свойств обрабатываемого материала [5]. Предлагается корректировать скорость движения подачи (и соответственно площадь сечения снимаемой стружки) для управления силой резания.

Для регистрации силы резания предлагается использовать пьезорезонансные преобразователи усилий [2]. Они обладают высокой чувствительностью и по уровню усилий и по частоте изменения усилий. Составляющая Pz силы резания выбрана как самая информативная из Рх, Ру и Pz.

Известно, что резание с вибрациями в направлении осевой составляющей силы резания способствует уменьшению средней силы резания, шероховатость поверхностей улучшается [1, 3].

Современные промышленные сервоприводы (например, фирмы "MOOG" США) способны изменять направление подачи масла с частотой до 200 Гц. Предлагается изменять с заданной частотой направление постоянного тока, и таким образом менять положение золотника сервопривода. Так сервопривод будет перепускать масло в разные полости гидроприводов резцедержателя и создавать осевые колебания резцедержателя с заданной частотой. Амплитуда этих колебаний будет определяться силой тока. Действие составляющей Рх силы резания можно учесть, подавая ток разной силы в двух направлениях.

Таким образом, вибрации резца уменьшают силу резания (а соответственно и остаточные напряжения), а корректировка скорости движения подачи дает возможность управлять силой резания и стабилизировать ее около среднего значения.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Кумабэ Д. Вибрационное резание. Пер. с яп. С.Л.Масленникова / Под ред. И.И.Портнова, В.В Белова. - М.: Машиностроение, 1985. - 424 с.

2. Малов В.В. Пьезорезонансные датчики. - М.: Энергоатомиздат, 1989. - 272 с.

3. Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания. - М.: Машиностроение, 1977. - 304 с.

4. Силин С.С. Метод подобия при резании материалов. - М. Машиностроение, 1979, - 152 с.

5. Справочник технолога-машиностроителя. В 2-х т. Т. 2 / Под ред. А.Г.Косиловой и Р.К Мещерякова. - М.: Машиностроение, 1985. - 496 с.

6. Поздеев А.А., Няшин Ю.И., Трусов П.В. Остаточные напряжения: Теория и приложения. - М.: Наука, 1982. - 112 с.

7. Ящерицын П.И., Еременко М.Л., Фельдштейн Е.Э. Теория резания: Физические и тепловые процессы в технологических системах. - Минск: Высшая школа, 1990. - 512 с.

8. Патент JP 6083946 В4. Журнал “Изобретения стран мира”, № 4, 1998. - с.12.

Устройство для автоматического регулирования скорости движения подачи для формирования в поверхностном слое обрабатываемых деталей равномерных остаточных напряжений за счет стабилизации переменных составляющих силы резания в течение одного оборота, включающее схему автоматического управления силой резания и механизм малых перемещений инструмента, предназначенный для установки на суппорт станка и выполненный в виде резцедержателя и связанных с ним гидроприводов малых перемещений, а схема автоматического управления выполнена в виде контура управления механизмом малых перемещений инструмента и включает в себя последовательно соединенные первичный преобразователь усилий, усилитель сигналов, полосовой фильтр, первый блок сравнения, оснащенный блоком формирования управляющего сигнала о среднем значении силы резания, электромагнитный преобразователь с подключенным к нему генератором сигналов, гидравлический сервопривод, первичный преобразователь перемещений, последовательно соединенный с усилителем, второй блок сравнения и фазовый блокиратор, подключенный ко входу электромеханического преобразователя.