Способ формировки листов стекла и устройство для его осуществления

Иллюстрации

Показать всеИспользование: формовка листов стекла. Устройство включает печь, содержащую камеру нагрева, в которой вакуумная плита имеет обращенную вниз поверхность, около которой создают разрежение для поддержания нагретого листа стекла, принятого с конвейера. Станция формовки, расположенная вне печи, включает верхнюю форму, которая взаимодействует с нижней рамочной формой, установленной с возможностью перемещения в горизонтальном направлении. Первым исполнительным механизмом перемещают вакуумную плиту в вертикальном направлении для переноса нагретого листа стекла с конвейера на нижнюю рамочную форму, которую затем перемещают вторым исполнительным механизмом на станцию формовки. Третьим исполнительным механизмом затем перемещают верхнюю форму вниз для взаимодействия с нижней рамочной формой в процессе последующей формовки горячего листа стекла. Станция формовки включает устройство для уменьшения потерь тепла листом стекла во время формовки. Около формующей поверхности верхней формы создают импульсно разрежение для того, чтобы способствовать процессу последующей формовки. В устройстве охлаждения осуществляют охлаждение отформованного листа стекла. Позволяет повысить эффективность формовки листов стекла. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к способу формовки нагретых листов стекла и устройству для его осуществления.

Устройство для формовки листов стекла традиционно включают печь, содержащую камеру нагрева, в которой конвейером транспортируют листы стекла для их нагрева до достаточно высокой температуры, обеспечивающей возможность их последующей формовки. Традиционно камеры нагрева печей нагревают приблизительно до 650-720°С для обеспечения нагрева листа стекла приблизительно до 620-660°С для последующей формовки с использованием одной или большего числа форм и затем опционно производят охлаждение. В патентах США №4282026, №4361432, №4364765 и №4437871, выданных на имя МакМастера и др., описаны вакуумные плиты, имеющие обращенную вниз плоскую поверхность с отстоящими друг от друга отверстиями, через которые осуществляется вакуумирование для переноса нагретых листов стекла с конвейера в форму, в которой лист стекла подвергают последующей формовке в камере нагрева печи, с которой эта камера связана.

Так как последующую формовку листа стекла ранее проводили вне камеры нагрева печи, как это описано в патенте США №5755845, выданном на имя Вудварда и др., передачу листа стекла в такие внешние формы раньше осуществляли рольгангами, которые требуют использование разъемных форм для пропуска по рольгангу для осуществления последующей формовки. Хотя использование форм, работающих вне камеры нагрева, предпочтительно, так как при этом обеспечивается возможность использования материалов, которые не должны обладать стойкостью к относительно высокой температуре камеры нагрева печи, до настоящего времени не существовало эффективного способа или устройства для последующей формовки листов стекла с размещением устройств для последующей формовки вне камеры нагрева печи.

Описание изобретения

Целью настоящего изобретения является обеспечение усовершенствованного устройства для формовки листов стекла.

Для осуществления указанной выше цели устройство для формовки листов стекла согласно изобретению включает печь, содержащую камеру нагрева, включающую конвейер для транспортирования листов стекла для последующего нагрева до достаточно высокой температуры с возможностью обеспечения последующей формовки листов стекла. В камере нагрева печи расположена с возможностью перемещения в вертикальном направлении вакуумная плита, имеющая обращенную вниз поверхность, около которой создают разрежение для поддержания нагретого листа стекла, принятого с конвейера. Станция формовки устройства оснащена верхней формой, установленной с возможностью перемещения в вертикальном направлении, имеющей обращенную вниз формующую поверхность, причем станция формовки и верхняя форма, входящая в ее состав, расположены вне камеры нагрева печи так, что верхняя форма не нагревается до температуры, превышающей 500°С. Нижняя рамочная форма устройства, установленная с возможностью перемещения в горизонтальном направлении, имеет обращенную вверх формующую поверхность. Первым исполнительным механизмом устройства осуществляют перемещение вакуумной плиты вниз в нижнее положение для приема нагретого листа стекла с конвейера, а затем вакуумную плиту перемещают вверх, в поднятое положение. Вторым исполнительным механизмом перемещают нижнюю рамочную форму в горизонтальном направлении в первое положение в камеру нагрева печи под вакуумной плитой, находящейся в поднятом положении, где на нижнюю рамочную форму укладывают нагретый лист стекла, отделяемый от вакуумной плиты, а затем вторым исполнительным механизмом перемещают нижнюю рамочную форму с нагретым листом стекла на ней наружу из камеры нагрева печи во второе положение на станции формовки под верхней формой. Третьим исполнительным механизмом устройства перемещают верхнюю форму вниз к нижней рамочной форме, находящейся во втором положении, для взаимодействия с нижней рамочной формой для выполнения процесса последующей формовки нагретого листа стекла.

В предпочтительной конструкции устройства станция формовки включает устройство для уменьшения потерь тепла, предназначенное для уменьшения потерь тепла горячим листом стекла во время формовки вне камеры нагрева печи. Одной отличительной особенностью изобретения является то, что устройство для уменьшения потерь тепла включает дополнительные нагреватели для нагрева станции формовки, и указанные дополнительные нагреватели могут быть выполнены в виде электрических резистивных нагревателей или газовых нагревателей. Другой отличительной особенностью изобретения является то, что устройство для уменьшения потерь тепла включает нагреватели, размещаемые в верхней форме станции для формовки для поддержания в горячем состоянии ее формующей поверхности. Еще одной отличительной особенностью изобретения является то, что устройство для уменьшения потерь тепла содержит теплоизоляционное покрытие на формующей поверхности верхней формы станции формовки. Устройство для уменьшения потерь тепла может также содержать кожух для ограждения станции формовки, причем кожух предпочтительно обладает низкой способностью к излучению тепла для уменьшения потерь тепла горячим листом стекла. Могут быть использованы различные сочетания этих различных способов уменьшения потерь тепла.

Верхняя форма устройства предпочтительно содержит отверстия, сообщенные с резервуаром, в котором создают разрежение, причем в этих отверстиях создают разрежение импульсно для обеспечения последующей формовки листа стекла между нижней рамочной формой и верхней формой.

Устройство также содержит устройство охлаждения, к которому перемещают отформованный лист стекла для его охлаждения.

Другой целью изобретения является создание усовершенствованного способа формовки листов стекла.

Для осуществления вышеуказанной цели способ формовки листов стекла согласно изобретению осуществляют путем транспортирования листа стекла в камере нагрева печи для нагрева его до достаточно высокой температуры с возможностью обеспечения формовки листа стекла. Вакуумную плиту в камере нагрева печи перемещают вниз в нижнее положение для приема и поддержания нагретого листа стекла, а затем вакуумную плиту перемещают вверх в поднятое положение вместе с листом стекла, поддерживаемым вакуумной плитой. Затем нижнюю рамочную форму перемещают в камеру нагрева печи, располагая под вакуумной плитой, находящейся в поднятом положении, с нагретым листом стекла, поддерживаемым таким образом над нижней рамочной формой. Затем нагретый лист стекла освобождают от вакуумной плиты и укладывают на нижнюю рамочную форму. После этого нижнюю рамочную форму перемещают вместе с нагретым листом стекла на ней в горизонтальном направлении из камеры нагрева печи на станцию последующей формовки, которая содержит верхнюю форму, расположенную снаружи камеры нагрева печи, благодаря чему верхняя форма имеет температуру, которая не превышает 500°С. Затем верхнюю форму станции последующей формовки перемещают вниз для взаимодействия с нижней рамочной формой для осуществления процесса последующей формовки нагретого листа стекла.

При осуществлении способа формовки листов стекла потери тепла горячим листом стекла во время формовки снижаются.

Способ формовки также осуществляют, создавая разрежение воздуха, причем разрежение воздуха создают в импульсном режиме в верхней форме для обеспечения формовки листа стекла.

Способ формовки листа стекла также включает перемещение отформованного листа стекла в горизонтальном направлении со станции последующей формовки к устройству охлаждения, для его охлаждения, которое может быть использовано для нормализации, закалки или отпуска.

Цели, отличительные особенности и преимущества настоящего изобретения станут более очевидными при ознакомлении с последующим подробным описанием в сочетании с прилагаемыми иллюстрациями наиболее подходящих способов осуществления изобретения.

Краткое описание иллюстраций

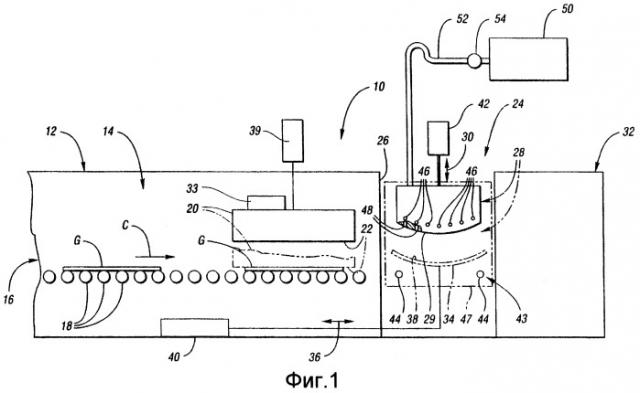

На Фиг.1 - изображен схематически вид сбоку устройства для формовки листов стекла согласно изобретению;

на Фиг.2 - представлен схематически частичный вид сбоку, аналогичный изображенному на Фиг.1, но представляющий следующий этап цикла функционирования печи для последующей формовки листов стекла;

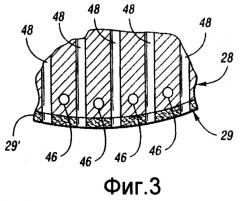

на Фиг.3 - представлен частичный вид теплоизоляционного покрытия на формующей поверхности верхней формы станции последующей формовки устройства.

Предпочтительный вариант реализации изобретения

Устройство 10 для формовки листов стекла схематически изображено на Фиг.1 и выполнено в соответствии с изобретением для осуществления способа последующей формовки листов стекла, причем способ и устройство описаны вместе для простоты понимания всех аспектов изобретения. Устройство 10 для формовки включает печь 12, содержащую камеру нагрева 14, которая включает рольганг 16, содержащий ролики 18, для транспортирования листов G стекла в направлении транспортирования, указанном стрелкой С, для нагревания стекла до достаточно высокой температуры для обеспечения возможности последующей формовки листов стекла. В камере нагрева 14 печи 12 расположена вакуумная плита 20, имеющая обращенную вниз поверхность 22, около которой создают разрежение для поддержания нагретого листа стекла, принятого с конвейера, как это более подробно описано ниже. Обычно камеру нагрева печи нагревают до 650-720°С для обеспечения нагрева стекла до температуры около 640-660°С. Станция 24 формовки устройства расположена вне камеры нагрева печи непосредственно рядом с выходом 26 печи. Эта станция 24 формовки содержит верхнюю форму 28, имеющую обращенную вниз формующую поверхность 29 и установленную с возможностью перемещения в вертикальном направлении, как показано на Фиг.2 стрелками 30, из положения, изображенного сплошными линиями, определяющего поднятое положение, в положение, изображенное пунктирными линиями, определяющее нижнее положение, и наоборот, как это подробно описано ниже. Справа от станции 24 формовки устройства 10 показано устройство 32 охлаждения для охлаждения отформованного листа стекла.

Вакуумная плита 20 может быть выполнена так, как это описано в патенте США №4282026, выданном на имя МакМастера и др. В отстоящих друг от друга отверстиях и около обращенной вниз поверхности 22 вакуумной плиты 20 создают разрежение с помощью вакуумного генератора 33, который может представлять собой газовый струйный насос такого типа, который описан в патенте США №4222763, выданном на имя МакМастера. Перед вакуумной плитой 20 по ходу транспортирования изделия может быть установлен датчик для определения наличия листа стекла, а также обеспечения правильного его позиционирования и подачи сигнала для управления конвейером вблизи вакуумной плиты для замедления скорости перемещения стекла перед приемом его вакуумной плитой, как это описано в патенте США №4364766, выданном на имя Нитшке. Полное описание каждого из этих патентов включено в настоящую заявку путем ссылки.

Устройство 10 для формовки листов стекла согласно фиг.1 включает нижнюю рамочную форму 34, установленную с возможностью перемещения в горизонтальном направлении, как указано стрелками 36, и имеющую обращенную вверх формующую поверхность 38, контур конфигурации которой в общем соответствует контуру листа G стекла, который подлежит формовке. Первым исполнительным механизмом 39 начинают цикл последующей формовки листа стекла путем перемещения вакуумной плиты 20 вниз в положение, изображенное пунктирной линией, определяющее нижнее положение, для приема нагретого листа G стекла с конвейера 16. Затем первым исполнительным механизмом 39 перемещают вакуумную плиту 20 вверх в положение, изображенное сплошными линиями, определяющее поднятое положение, вместе с нагретым листом G стекла, который несет вакуумная плита 20, как это показано на Фиг.2, а вторым исполнительным механизмом 40 перемещают нижнюю рамочную форму 34 в горизонтальном направлении в первое положение, изображенное сплошными линиями, в камеру нагрева 14 печи 12, где нагретый лист стекла укладывают на нижнюю рамочную форму, освобождая его от вакуумной плиты 20 при окончании процесса поддержки листа, когда действие разрежения прекращается. Далее вторым исполнительным механизмом 40 перемещают нижнюю рамочную форму 34 наружу из камеры нагрева печи, как это показано на Фиг.2, во второе положение, изображенное пунктирными линиями, на станции 24 формовки под верхней формой 28. Затем третьим исполнительным механизмом 42 перемещают верхнюю форму 28 вниз к нижней рамочной форме 34 во второе положение для взаимодействия с нижней рамочной формой для осуществления процесса последующей формовки горячего листа стекла; а затем верхнюю форму поднимают обратно вверх в поднятое положение для подготовки к осуществлению следующего цикла. Расположение верхней формы 28 вне камеры нагрева печи обеспечивает возможность работы при значительно более низкой температуре в сравнении с теми формами, которые используют при работе внутри камеры нагрева печи в способах, известных из уровня техники. Кроме того, способ, в котором расположенная снаружи верхняя форма 28 взаимодействует с нижней рамочной формой 34, на которую укладывают горячий лист стекла вакуумной плитой, позволяет обеспечить эффективную подачу, а также эффективную последующую формовку листа стекла. В частности, верхняя форма 28 может быть изготовлена из холоднокатаной углеродистой стали или отлита из чугуна, а при применении относительно более низких температур, около 300°С и ниже, можно использовать формы из алюминия и эпоксидных материалов, ни одна из которых не могла бы быть использована в окружающей среде с высокой температурой камеры нагрева печи. Кроме того, верхняя форма 28 может быть также отлита из определенных огнеупорных материалов, которые обладают теплоизоляционными свойствами и не требуют значительной обработки. Таким образом, при использовании агрегата также можно обеспечить более низкую стоимость обработки, так как верхняя форма 28 может быть изготовлена более дешевой, и, таким образом, это ведет к повышению эффективности агрегата благодаря более низкой стоимости обработки каждого отформованного листа стекла.

Станция 24 последующей формовки согласно фиг.1 включает устройство, обозначенное в общем позицией 43, для уменьшения потерь тепла горячим листом G стекла во время последующей формовки. Это устройство 43 включает дополнительные нагреватели 44, которые могут быть выполнены в виде электрических резистивных нагревателей или газовых нагревателей, для обеспечения подвода дополнительного тепла к станции последующей формовки для уменьшения потерь тепла горячим листом G стекла. Устройство 43 для уменьшения потерь тепла также включает нагреватели 46, расположенные в верхней форме 28 станции формовки. Эти нагреватели 46 формы могут быть выполнены в виде электрических резистивных нагревателей и могут обеспечивать нагрев формующей поверхности 29 для уменьшения потерь тепла горячим листом стекла и уменьшения передачи тепла форме при сопряжении формы и стекла во время формовки листа стекла. Кроме того, устройство 43 для уменьшения потерь тепла, как это показано на Фиг.3, может также включать теплоизоляционное покрытие 29', которое может представлять собой керамическую бумагу, на формующей поверхности 29 для уменьшения теплового потока от листа стекла к верхней форме 28 во время сопряжения, при котором обеспечивают последующую формовку листа стекла. В альтернативном варианте исполнения формующая поверхность 29 может быть изготовлена из теплоизоляционного материала. Кроме того, устройство 43 для уменьшения потерь тепла, как это показано на Фиг.1, может также включать кожух 47, с помощью которого снижают конвективные потоки воздуха и ограждают станцию последующей формовки для предотвращения потерь тепла горячим листом стекла. Этот кожух 47 может представлять собой отдельную камеру печи, но он должен быть расположен вне камеры нагрева, чтобы он имел более низкую температуру и чтобы температура верхней формы 28 не превышала приблизительно 500°С.

Верхняя форма 28 станции 24 формовки предпочтительно содержит отверстия 48, сообщенные с резервуаром 50, в котором в импульсном режиме создают разрежение трубопроводом 52 под контролем клапана 54. Этот импульс разрежения способствует улучшению процесса формовки между верхней формой 28 и нижней рамочной формой 34 согласно способу, описанному в патенте США №5376158, выданном на имя Шеттерли и др., полное описание которого включено в настоящую заявку в качестве ссылки.

Устройство 32 охлаждения устройства 10 расположено справа от станции 24 последующей формовки, как было упомянуто ранее, и с ее помощью обеспечивают охлаждение листа стекла при его перемещении, например, при продолжающемся перемещении вправо на нижней рамочной форме 34 после формовки его на станции последующей формовки или путем перемещения листа стекла вправо на другой форме.

Хотя подробно описан наиболее подходящий способ осуществления изобретения, специалистам в данной области техники понятно, что могут быть предложены различные альтернативные решения, конструкции и варианты исполнения для осуществления изобретения, определенного в прилагаемой формуле изобретения.

1. Устройство для формовки листов стекла, содержащее печь, включающую камеру нагрева, содержащую конвейер для транспортирования листов стекла для нагрева их до достаточно высокой температуры с возможностью обеспечения последующей формовки листов стекла, вакуумную плиту, расположенную с возможностью перемещения в вертикальном направлении в камере нагрева печи и имеющую обращенную вниз поверхность, около которой создают разрежение для поддержания нагретого листа стекла, принятого с конвейера, станцию формовки, включающую верхнюю форму, установленную с возможностью перемещения в вертикальном направлении, имеющую обращенную вниз формующую поверхность, причем станция формовки и верхняя форма, входящая в ее состав, расположены вне камеры нагрева печи так, что верхняя форма не нагревается до температуры, превышающей 500°С, нижнюю рамочную форму, установленную с возможностью перемещения в горизонтальном направлении, имеющую обращенную вверх формующую поверхность, первый исполнительный механизм, предназначенный для перемещения вакуумной плиты вниз в нижнее положение для приема нагретого листа стекла с конвейера и для последующего перемещения вакуумной плиты вверх в поднятое положение, второй исполнительный механизм, предназначенный для перемещения нижней рамочной формы в горизонтальном направлении в первое положение в камеру нагрева печи под вакуумной плитой, находящейся в поднятом положении, где на нижнюю рамочную форму укладывают нагретый лист стекла, передаваемый с вакуумной плиты, причем вторым исполнительным механизмом затем перемещают нижнюю рамочную форму с нагретым листом стекла на ней наружу из камеры нагрева печи во второе положение на станции формовки под верхней формой, и третий исполнительный механизм, предназначенный для перемещения верхней формы вниз к нижней рамочной форме, находящейся во втором положении, для взаимодействия с нижней рамочной формой в процессе последующей формовки нагретого листа стекла.

2. Устройство по п.1, в котором станция формовки включает устройство для уменьшения потерь тепла, предназначенное для уменьшения потерь тепла горячим листом стекла во время последующей формовки вне камеры нагрева печи.

3. Устройство по п.2, в котором устройство для уменьшения потерь тепла включает дополнительные нагреватели для нагрева станции формовки.

4. Устройство по п.3, в котором дополнительные нагреватели выбирают из группы, включающей электрические резистивные нагреватели и газовые нагреватели.

5. Устройство по п.2, в котором устройство для уменьшения потерь тепла включает нагреватели, расположенные в верхней форме станции формовки.

6. Устройство по п.2, в котором устройство для уменьшения потерь тепла включает теплоизоляционное покрытие на формующей поверхности верхней формы станции формовки.

7. Устройство по п.2, в котором устройство для уменьшения потерь тепла включает кожух для защиты станции формовки.

8. Устройство по п.7, в котором кожух имеет низкую способность излучения тепла для уменьшения потерь тепла горячим листом стекла.

9. Устройство по п.2, в котором уменьшение потерь тепла осуществляют посредством использования средств, выбираемых из группы: дополнительные нагреватели для нагрева станции формовки; нагреватели, размещаемые в верхней форме станции формовки; теплоизоляционное покрытие на формующей поверхности верхней формы станции формовки; кожух для защиты станции формовки и сочетания этих средств.

10. Устройство по п.1, в котором верхняя форма включает отверстия, сообщенные с резервуаром, в котором создают разрежение, причем разрежение в отверстиях создают импульсно, для того чтобы способствовать последующей формовке листа стекла между нижней рамочной формой и верхней формой.

11. Устройство по п.1, дополнительно содержащее устройство охлаждения, в которое перемещают отформованный лист стекла для его охлаждения.

12. Способ формовки листов стекла, включающий следующие этапы: транспортирование листа стекла в камере нагрева печи для нагрева до достаточно высокой температуры с возможностью обеспечения последующей формовки листа стекла, перемещение вакуумной плиты в камере нагрева печи вниз в нижнее положение для приема и поддержания нагретого листа стекла и последующее перемещение вакуумной плиты вверх в поднятое положение вместе с листом стекла, поддерживаемым вакуумной плитой, перемещение нижней рамочной формы в камеру нагрева печи и расположение под вакуумной плитой, находящейся в поднятом положении, с нагретым листом стекла, поддерживаемым таким образом над нижней рамочной формой, освобождение нагретого листа стекла от вакуумной плиты так, чтобы уложить его на нижнюю рамочную форму, перемещение нижней рамочной формы вместе с нагретым листом стекла на ней в горизонтальном направлении из камеры нагрева печи на станцию формовки, которая включает верхнюю форму, расположенную вне камеры нагрева печи так, что верхняя форма имеет температуру, не превышающую 500°С, перемещение верхней формы станции формовки вниз для взаимодействия с нижней рамочной формой в процессе последующей формовки нагретого листа стекла.

13. Способ по п.12, в котором осуществляют снижение потерь тепла горячим листом стекла во время формовки.

14. Способ по п.12, в котором в верхней форме создают разрежение импульсно для того, чтобы способствовать последующей формовке листа стекла.

15. Способ по п.12, в котором отформованный лист стекла перемещают в горизонтальном направлении со станции формовки на устройство охлаждения для его охлаждения.