Способ правки изделий из мартенситно-стареющих сталей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при правке изделий. Изделия из мартенситно-стареющих сталей устанавливают с зазором на оправках, выполненных из материала с коэффициентом линейного расширения большим, чем коэффициент линейного расширения материала изделия. Собранные в стойку изделия и оправки совместно нагревают до температуры старения материала изделия и охлаждают. При этом изделия с оправками нагревают до температуры, при которой исчезает зазор между изделиями и оправками, но не происходят процессы деформационного старения, выдерживают при этой температуре до выравнивания температуры по телу изделия и высоте садки, а затем выводят на технологический режим до температуры старения. Повышается качество правки за счет выравнивания режимов термообработки. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам правки изделий из мартенситно-стареющих сталей для получения высоких прочностных характеристик в сочетании с точными размерами тонкостенных оболочек, и может быть использовано в машиностроении.

Известен способ получения высоких прочностных характеристик мартенситно-стареющих сталей в сочетании с точными размерами тонкостенных изделий, основанный на механизме деформационного старения мартенсита закаленных изделий (см. Перкес М.Д., Кардонский В.М. Высокопрочные мартенситно-стареющие стали. - М.: Металлургия, 1970, с.161-166, 182-188).

Известны способы получения высокопрочных стальных оболочек с точными геометрическими размерами путем термообработки, а именно путем деформационного старения изделий типа обечаек из мартенситно-стареющих сталей, включающие установку изделий с зазором на цилиндрические оправки, собранные в стойку, с коэффициентом линейного расширения, отличным от коэффициента линейного расширения изделия. Далее осуществляют нагрев оправок с деталями в печах с выдержкой при технологическом режиме с последующим охлаждением вне печи на воздухе (Фиргер И.В. Справочник термиста. Л.: Машиностроение, 1975, с.314-316).

По этому способу получение окончательных диаметральных размеров происходит на стадии охлаждения изделий, когда оправки извлечены из печи. За счет разных коэффициентов линейного расширения материалов изделий и оправок и скоростей охлаждения зазор между ними выбирается и деталь прижимается к оправке. На этой стадии в материале уже прошли процессы старения мартенсита. Данный способ позволяет только устранить эллиптичность изделий.

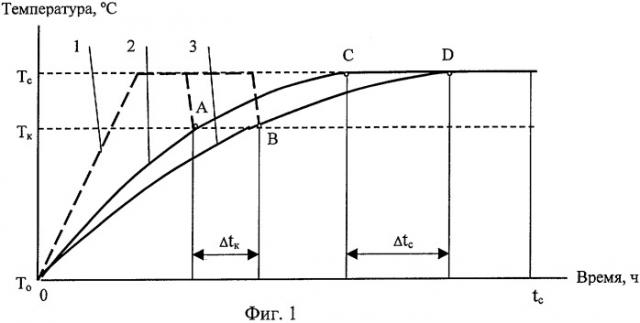

Известен способ получения тонкостенных, особотонких точных изделий с толщиной стенки hи=0,15 мм и относительной толщиной hи/Dи<0,002 (Dи - диаметр изделия) путем термокалибровки на оправках в вакуумных печах, который предусматривает после создания в печи заданного вакуума вывод садки на заданной технологический режим (см. “Эксплуатационную документацию завода изготовителя МЭВЗ” г.Москва, ЭВУ.681.312.005ЭД и электропечи СГВ-2.4-2/15ИЗ или “Технологический регламент 1505-01-Peг15”, НТЦ “Центротех-ЭХЗ”, С.-Петербург, 1999, по проведению термической обработки - старения тонкостенных изделий из стали ЧС-35ВИ в электропечи СГВ-2.4-2/1543). Кинетика этого технологического процесса показана на Фиг.1, где изображены температурные зависимости от времени в процессе термообработки для изделий, установленных с технологическим зазором на оправках, собранных в стойку. На Фиг.1 обозначено:

1 - температурная зависимость изделий при нагреве в печи;

2 - температурная кривая для более нагретых оправок в печи;

3 - температурная кривая для менее нагретых оправок в печи;

То - начальная температура изделий и оправок;

Тк - температура, при которой исчезает зазор между изделием и оправкой;

Тс - температура технологического режима-старения;

А – точка достижения температуры Тк более нагретыми оправками;

В - точка достижения температуры Тк менее нагретыми оправками;

С - точка достижения температуры Тс более нагретыми оправками;

D - точка достижения температуры Тс менее нагретыми оправками;

Δtк - разница во времени достижения температуры Тк менее и более нагретыми оправками;

Δtc - разница во времени достижения температуры Тc менее и более нагретыми оправками;

tc - время технологического режима старения.

Недостаток известного способа заключается в следующем: в процессе нагрева тепловой поток от нагревателя направляется к поверхности изделий с начальной температурой То, которые являются тепловым экраном для находящихся внутри изделий оправок, расположенных от изделий с некоторым технологическим зазором. Из-за малой массы изделия быстро нагреваются, увеличивая температуру по линии 1 на Фиг.1, и первыми достигают технологической температуры Тс, не выбирая технологического зазора. Спустя некоторое время, определяемое зазором между оправками, коэффициентами линейного расширения материалов оправок и изделий и нарастанием температуры оправок по линиям 2 и 3 на Фиг.1, зазор при температуре Тк исчезает, в результате чего температура изделия падает и деталь прижимается к оправке, температуры изделий и оправки уравниваются (точка А для более нагретых оправок и точка В для менее нагретых оправок на Фиг.1, поскольку оправки, как показано кривыми 2 и 3, нагреваются с разной скоростью). На этом этапе уже появляется значительная разница во времени нахождения изделий при технологической температуре из-за разницы Δtк во времени достижения температуры Тк плотной посадки изделия на деталь для менее и более нагретых оправок печи.

Однако при сборке изделий с оправками из-за эллипсности изделий и несимметричности их посадки на оправках всегда в каких-то местах имеются точки контакта детали и оправки, в которых температура детали будет определяться температурой оправки, в то время как другие места детали отделены от оправки зазором и температура в них выше температуры оправки. В результате этого в отдельных участках изделия, нагретых до технологической температуры, интенсивно протекает процесс старения еще до исчезновения зазора, а в других местах этот процесс еще не начинался. Это приводит к анизотропии механических свойств по телу детали.

После выравнивания температур изделий и оправок начинается процесс термокалибровки.

Однако нагрев изделий, собранных в стойку, продолжает происходить с разной скоростью из-за перепада температур по высоте камеры печи, как показано кривыми 1 и 2 на Фиг.1. Детали с оправками, оказавшиеся в наиболее нагретой зоне, быстрее выходят на технологическую температуру (точка С на Фиг.1) по сравнению с деталями, которые попали в наименее нагретую зону (точка D на Фиг.1), и следовательно, одни детали дольше на величину Δtc находятся на технологическом режиме под растягивающим воздействием оправки, чем другие. В результате этого на одних деталях диаметральные размеры будут больше, а прочностные свойства материала будут выше, чем на других.

Прототипом изобретения является известный способ калибровки тонкостенных трубчатых изделий из стареющих сталей на оправке, выполненной из материала с коэффициентом линейного расширения большим, чем коэффициент линейного расширения материала заготовки, путем совместного нагрева изделия и оправки до температуры старения материала заготовки, в котором для повышения качества изделия диаметры оправки и заготовки выполняют в определенном соотношении (Авторское свидетельство СССР №1324169, МПК В 21 D 41/00, 14.10.85).

Недостаток этого способа, как и вышеупомянутого, состоит в том, что в производстве при одновременной калибровке изделий на оправках, собранных в стойку из-за наличия исходных зазоров между заготовками и оправками и некоторой разницы в температурах оправок в объеме печи, в процессе нагрева не удается обеспечить одинаковое время для реализации процесса деформационного старения как для различных заготовок садки, так и для различных участков одной и той же заготовки. Это вызывает коробление и приводит к разбросу диаметральных размеров изделий, перекрывающему соотношение и точность изготовления заготовок и оправок, а также создает анизотропию свойств и разброс механических параметров изделий одной садки.

Задачей, на решение которой направлено изобретение, является повышение качества изделий за счет увеличения точности получаемых размеров и снижения анизотропии механических свойств материала в деталях.

Сущность изобретения состоит в том, что в способе правки изделий из мартенситно-стареющих сталей, установленных с зазором на оправках, выполненных из материала с коэффициентом линейного расширения большим, чем коэффициент линейного расширения материала изделия, собранных в стойку, путем совместного нагрева изделий и оправок до температуры старения материала изделия и последующего охлаждения, изделия с оправками нагревают до температуры, при которой исчезает зазор между изделиями и оправками, но не происходят процессы деформационного старения, выдерживают при этой температуре до выравнивания температуры по телу изделия и высоте садки, а затем выводят на технологический режим до температуры старения.

Дополнительно, в способе изделия с оправками нагревают и выдерживают при температуре 290-330°С.

Кроме того, нагрев и охлаждение изделий с оправками ведут в среде нейтрального газа.

Дополнительно нагрев изделий с оправками до температуры 290°С-330°С выполняют в воздушной среде.

Техническим результатом, достигаемым изобретением, является повышение качества изделий за счет выполнения режима термообработки, обеспечивающего меньший разброс технологических параметров для заготовок различных размеров и расположенных в различный местах садки, что увеличивает точность получаемых размеров и уменьшает анизотропию механических свойств материала в детали при обеспечении заданного уровня механических характеристик.

Пример способа получения высокопрочных стальных тонкостенных изделий точных геометрических размеров.

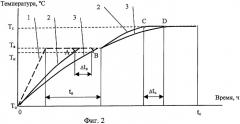

Кинетика процесса по предлагаемому способу показана на Фиг.2, где дополнительно к обозначениям Фиг.1 показаны:

Тв - температура, при которой выполняется операция выдержки;

tи - время выдержки при температуре Тв.

Способ осуществляется термообработкой, а именно путем деформационного старения закаленных изделий типа сильфон с толщиной стенки 0,15-0,16 мм из мартенситно-стареющей стали ЧС-35ВИ с целью формирования окончательного диаметра высокой точности 102+0,04 мм.

Для реализации процесса старения тонкостенные детали собирают с оправками с зазором 0,2 мм - 0,3 мм и устанавливают в стойке в камере вакуумной печи СГВ-2,4-2/15ИЗ. Количество оправок в стойке определяется весом садки и высотой рабочего пространства печи.

Камеру вакуумируют и по достижении необходимого разрежения 1·10-2 мм рт.ст., производят нагрев до температуры выдержки Тв=290-330°С, которая несколько выше температуры Тк, при которой полностью исчезает зазор между изделием и оправкой.

При этой температуре садку выдерживают время tв для обеспечения ее равномерного прогрева по высоте и ликвидации всех зазоров между всеми изделиями и оправками в садке, что достигается за счет разных коэффициентов линейного расширения материалов изделий и оправок. Температура по телу всех изделий становится одинаковой во всех точках. Нагрев изделий до температуры Тв=290-330°С не вызывает изменений в структуре мартенситно-стареющей стали ЧС-35ВИ, процесс старения, сопровождающийся выделением в мартенсите интерметаллидов, не развивается, прочность и пластичность не повышаются, тем самым обеспечивается сохранение исходной однородности механических свойств по телу изделия до момента плотной посадки всех изделий на оправки и окончания процесса выдержки.

Поскольку все зазоры между оправками и деталями в садке выбираются при выдержке до выравнивания температуры по телу изделия и высоте садки, дальнейший нагрев изделий и оправок садки выше температуры Тв=290-330°С происходит более равномерно для всех изделий садки, так как условия передачи тепла на все детали и оправки садки становятся одинаковыми и все детали выходят на технологический режим с меньшим разбросом по времени, независимо от скорости нагрева. При этом процесс нагрева садки до технологического режима может выполнятся более интенсивно без опасности перегрева изделий, что дополнительно сокращает время технологической операции. Дальнейшая выдержка садки на технологическом режиме обеспечивает термическую калибровку изделий.

Так как время выхода на технологический режим после выдержки садки на температуре Тв=290-330°С и, следовательно, время нахождения на технологическом режиме для всех изделий в садке обеспечивается с меньшим разбросом, точность геометрических размеров откалиброванных изделий повысилась, в результате чего допуск на изготовление диаметра сильфона из мартенситно-стареющей стали ⊘102 мм был уменьшен в полтора раза с 0,06 мм до 0,04 мм.

Одновременно в материале изделий сохраняется равномерная структура и состав по всему объему, что исключают коробление и обеспечивает высокие прочностные свойства и деформационную способность изделий. Дополнительно обеспечивается возможность сокращения времени технологической операции за счет более интенсивного нагрева изделий в нейтральной среде. Использование воздушной среды в первой фазе нагрева изделий до Тв=290-330°С не вызывает коррозии изделий и позволяет ускорить и удешевить процесс термообработки.

1. Способ правки изделий из мартенситно-стареющих сталей, установленных с зазором на оправках, выполненных из материала с коэффициентом линейного расширения большим, чем коэффициент линейного расширения материала изделия, собранных в стойку, путем совместного нагрева изделий и оправок до температуры старения материала изделия и последующего охлаждения, отличающийся тем, что изделия с оправками нагревают до температуры, при которой исчезает зазор между изделиями и оправками, но не происходят процессы деформационного старения, выдерживают при этой температуре до выравнивания температуры по телу изделия и высоте садки, а затем выводят на технологический режим до температуры старения.

2. Способ по п.1, отличающийся тем, что изделия с оправками нагревают и выдерживают при температуре 290÷330°С.

3. Способ по п.1 или 2, отличающийся тем, что нагрев и охлаждение изделий с оправками ведут в среде нейтрального газа.

4. Способ по п.2, отличающийся тем, что нагрев изделий с оправками до 290÷330°С ведут в воздушной среде.