Турбороторный двигатель внутреннего сгорания

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности к роторным двигателям внутреннего сгорания. Техническим результатом является упрощение конструкции, увеличение надежности работы уплотнительных элементов и повышение эффективности работы двигателя. Сущность изобретения заключается в том, что двигатель содержит корпус с внутренними полостями сжатия и расширения, сообщающимися между собой через равномерно размещенные по окружности камеры сгорания. Ротор вместе с заслонками образует камеры переменного объема, а заслонки попарно размещены около каждой камеры сгорания, одна в - полости сжатия, а другая - в полости расширения. Согласно изобретению, в боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков ротора, выполнены открытые в сторону полостей кольцевые каналы для подачи смазывающей жидкости. По плоскостям контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения во внутренней части двигателя установлены герметизирующие кольца, а в торцевых поверхностях дисков ротора и заслонок выполнены дренажные канавки. 3 ил.

Реферат

Изобретение относится к области двигателестроения и может быть использовано в автомобилестроении, судостроении и других областях, где применяются двигатели внутреннего сгорания.

В современном двигателестроении известны роторные двигатели внутреннего сгорания различного типа. В зависимости от конструктивных особенностей и принципа работы их можно разделить на роторно-поршневые, роторно-лопастные, собственно роторные и роторно-заслоночные двигатели. Роторно-поршневые двигатели содержат поршни и цилиндры, которые объединяются в единый блок либо в виде многолучевой звезды, либо в виде барабана. В звездообразных двигателях каждый поршень имеет ролик, опирающийся на рабочую дорожку, проточенную в виде “восьмерки” на неподвижном силовом кольце, а в центре корпуса расположен неподвижный золотник для подвода рабочей смеси в цилиндры. В двигателях барабанного типа поршни движутся в цилиндрах навстречу друг другу, образуя рабочие камеры переменного объема, а их поступательное движение преобразуется во вращательное движение вала с помощью “косых” шайб. В роторно-лопастных двигателях внутреннего сгорания основными рабочими органами являются лопасти, которые вращаются на валах, проходящих по оси корпуса, и делят его внутреннюю цилиндрическую полость на четыре замкнутых объема. Для осуществления в них термодинамических процессов лопасти должны совершать сложное движение, которое, кроме вращательного, состоит также из движения, подобного движению ножниц. В собственно роторных двигателях внутреннего сгорания камеры переменного объема образуются рабочими поверхностями ротора и корпуса. Такие двигатели имеют либо внутреннюю полость сложной эпитрихоидальной формы, как, например, в двигателе Ванкеля, в которой на эксцентрике рабочего вала вращается трехгранный ротор, либо цилиндрическую или профилированную форму внутренней полости с симметрично устанавливаемым на рабочем валу ротором с подвижными или качающимися поршнями. К роторно-заслоночным двигателям относятся двигатели с цилиндрической внутренней полостью, камеры переменного объема для осуществления термодинамических процессов, в которых образуются с помощью профилирования наружной поверхности ротора и установки системы подвижных заслонок в пазах корпуса, контактирующих с профилированной поверхностью ротора (см. книгу Гуськова Г.Г., Необычные двигатели. - М., Знание, 1971 г., авторские свидетельства №1017803, 1442683, 1502865, 1518555, патент РФ №2008468, кл. F 02 В 53/00).

Среди роторно-заслоночных двигателей можно выделить двигатель нового типа, принцип работы которого весьма напоминает работу турбины, вследствие чего его целесообразно назвать турбороторным двигателем внутреннего сгорания (см. патент РФ №2133845, кл. F 02 В 53/00).

Основным недостатком роторно-поршневых двигателей является малый ресурс работы, обусловленный усиленным и быстро увеличивающимся с ростом числа оборотов износом цилиндров. К существенным недостаткам роторно-лопастных двигателей можно отнести сложную, технически трудно реализуемую систему управления движением лопастей и большие знакопеременные нагрузки, действующие в местах крепления лопастей с валами и приводящие к быстрому выходу двигателя из строя. Основным недостатком двигателя Ванкеля является несимметричное распределение действующих в нем сил вследствие эксцентриковой установки ротора. Действующие на ротор силы складываются из центробежной силы, увеличивающейся пропорционально квадрату угловой скорости его вращения, и постоянно направленной силы ударного типа, периодически действующей на него со стороны рабочих камер, где происходит воспламенение рабочей смеси. Поскольку ротор в процессе движения опирается на свои вершины, то вся нагрузка, создаваемая указанными выше силами, воспринимается уплотнительными элементами, устанавливаемыми в вершинах ротора, что приводит к их быстрому износу. При этом возможен не только быстрый износ уплотнительных элементов, но и выкрашивание зубьев шестерен, соединяющих вал двигателя с ротором, которое приводит к поломке двигателя. К весьма существенным недостаткам двигателя Ванкеля можно отнести также неудобную серповиднощелевую форму камер сгорания и сложную форму внутренней полости. С целью устранения отмеченных недостатков двигателя Ванкеля предложен целый ряд конструкций роторных двигателей данного типа с симметрично устанавливаемым на рабочем валу ротором с подвижными или качающимися поршнями. Однако это приводит к столь существенному усложнению конструкции ротора, системы газораспределения, смазки и уплотнений, что делает их технически нереализуемыми. Основным недостатком роторно-заслоночных двигателей является сложность обеспечения герметизации и смазки мест контакта подвижных элементов.

Наиболее близким по технической сущности является турбороторный двигатель внутреннего сгорания, содержащий корпус с внутренней цилиндрической полостью и камерами сгорания, снабженными перекрывающимися перепускными каналами, ротор и систему заслонок, установленных в пазах корпуса и контактирующих с внешней профилированной поверхностью ротора. Внутренняя цилиндрическая полость двигателя разделена на самостоятельные полости сжатия и расширения, сообщающиеся между собой через четное число равномерно размещенных по окружности камер сгорания. Ротор состоит из установленных на общем валу и размещенных в полостях сжатия и расширения дисков, на внешних поверхностях которых выполнены чередующиеся с цилиндрическими частями сегментообразные вырезы, вместе с заслонками образующие камеры переменного объема для осуществления термодинамических процессов и количество которых в два раза меньше количества камер сгорания. Диски развернуты относительно друг друга так, что напротив каждого сегментообразного выреза одного расположена цилиндрическая часть другого. Заслонки попарно размещены около каждой камеры сгорания, причем одна из заслонок каждой пары установлена в полости сжатия, а другая - в полости расширения. Заслонки подпружинены и выполнены в виде двух профилированных соприкасающихся пластинок, между которыми выполнены каналы для подачи смазывающей жидкости (см. патент РФ №2133845 кл. F 02 В 53/00, 1999 г.).

Основным недостатком описанного двигателя является то, что выполнение каналов для подачи смазывающей жидкости между подвижными пластинками заслонок существенно затрудняет смазку и герметизацию мест контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения.

К его недостаткам следует отнести также то, что герметизация мест контакта заслонок с профилированными поверхностями дисков ротора с помощью сил поджатия их пружинами обеспечивается только при относительно небольшой частоте вращения ротора, что весьма существенно ограничивает мощность, которую может развивать двигатель. При увеличении частоты вращения ротора выше допустимой силы поджатия становятся недостаточными для создания необходимой быстроты перемещения заслонок, что приводит к потере ими контакта с профилированными поверхностями дисков ротора, нарушению герметичности рабочих камер и соответственно работоспособности двигателя. Увеличение допустимой частоты вращения ротора и соответственно мощности двигателя при этом вообще говоря возможно за счет увеличения сил поджатия заслонок к профилированным поверхностям дисков ротора, однако требует столь значительного их увеличения, что оказывается технически трудно реализуемым.

Задачами настоящего изобретения являются обеспечение смазки и герметизации мест контакта подвижных элементов двигателя при любой частоте вращения ротора и повышение мощности, которую может развивать двигатель.

Для решения поставленных задач в турбороторном двигателе внутреннего сгорания, содержащем корпус с внутренней цилиндрической полостью и камерами сгорания, снабженными перекрывающимися перепускными каналами, ротор и систему заслонок, установленных в пазах корпуса и контактирующих с внешней профилированной поверхностью ротора, у которого внутренняя цилиндрическая полость разделена на самостоятельные полости сжатия и расширения, сообщающиеся между собой через четное число равномерно размещенных по окружности камер сгорания, ротор состоит из установленных на общем валу и размещенных в полостях сжатия и расширения дисков, на внешних поверхностях которых выполнены чередующиеся с цилиндрическими частями сегментообразные вырезы, вместе с заслонками образующие камеры переменного объема для осуществления термодинамических процессов и количество которых в два раза меньше количества камер сгорания, диски развернуты относительно друг друга так, что напротив каждого сегментообразного выреза одного расположена цилиндрическая часть другого, заслонки попарно размещены около каждой камеры сгорания, причем одна из заслонок каждой пары установлена в полости сжатия, а другая - в полости расширения, в боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков ротора, по окружностям диаметров, равных внутренним диаметрам ободов дисков ротора, выполнены открытые в сторону полостей кольцевые каналы для подачи смазывающей жидкости, по плоскостям контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения во внутренней части двигателя установлены герметизирующие кольца, а в торцевых поверхностях дисков ротора и заслонок выполнены дренажные канавки.

На валу ротора с внешних сторон двигателя могут быть установлены профилированные управляющие диски, заслонки могут быть выполнены поворотными с возможностью перекрытия перепускных каналов камер сгорания и на осях их вращения могут быть закреплены силовые рычаги, взаимодействующие с профилированными поверхностями управляющих дисков.

При необходимости дренажные канавки могут быть выполнены также между заслонками вдоль образующих внутренних цилиндрических поверхностей полостей сжатия и расширения.

Выполнение в боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков ротора, по окружностям диаметров, равных внутренним диаметрам ободов дисков ротора, открытых в сторону полостей кольцевых каналов, и подача в них смазывающей жидкости обеспечивает непрерывную смазку мест контакта дисков ротора и заслонок между собой и элементами корпуса за счет смачивания торцевых поверхностей дисков ротора смазывающей жидкостью вдоль кольцевых каналов и ее распространения в виде тонкой пленки по всей поверхности их соприкосновения с боковыми стенками внутренних полостей, а также их цилиндрическим поверхностям под действием центробежной силы, создаваемой при вращении ротора. Излишки смазывающей жидкости, которые при этом могут накапливаться в рабочих камерах двигателя, будут удаляться из них путем испарения и выгорания под действием высокой температуры.

Установка герметизирующих колец по плоскостям контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения во внутренней части двигателя и выполнение в торцевых поверхностях дисков ротора и заслонок дренажных канавок позволяет простыми средствами предотвратить утечку газов из рабочих камер во внешнюю среду и практически исключить их перетекание из рабочих камер с высоким давлением в рабочие камеры с низким давлением через неплотности между боковыми стенками внутренних полостей двигателя и торцевыми поверхностями дисков ротора и заслонок.

Повышению герметичности рабочих камер и предотвращению утечек из них рабочей смеси способствует также и происходящее в процессе работы двигателя заполнение дренажных канавок и неплотностей между боковыми поверхностями внутренних полостей и торцевыми поверхностями дисков ротора и заслонок смазывающей жидкостью, которая при этом выполняет роль уплотнителя.

Установка профилированных управляющих дисков на валу ротора с внешних сторон двигателя и взаимодействующих с ними силовых рычагов, закрепленных на осях вращения заслонок, образует коромысловые механизмы непрерывного принудительного поворота заслонок по заданному закону, в котором их угловое положение определяется изменением профилей дисков ротора и управляющих дисков и их положением относительно заслонок независимо от угловой скорости вращения ротора, что позволяет обеспечить постоянный контакт заслонок с профилированными поверхностями дисков ротора и соответственно работоспособность двигателя при любой частоте вращения ротора. Выполнение заслонок поворотными, кроме того, позволяет использовать разность давлений в рабочих камерах сжатия и впуска, расширения и выпуска для дополнительного поджатия заслонок к профилированным поверхностям дисков ротора, что также способствует улучшению условий работоспособности двигателя и повышению герметичности рабочих камер. Все сказанное в целом дает возможность в несколько раз увеличить частоту вращения ротора и мощность, которую может развивать двигатель.

Выполнение заслонок с возможностью перекрытия перепускных каналов камер сгорания позволяет обеспечить их своевременное открытие и закрытие для осуществления газообмена между рабочими камерами полостей сжатия и расширения при любой угловой скорости вращения ротора и не требует для этого каких-либо других устройств.

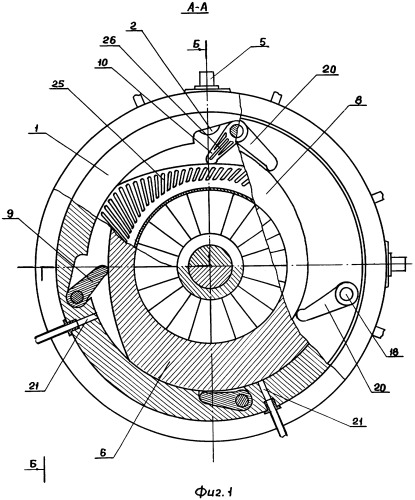

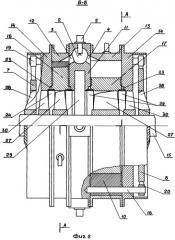

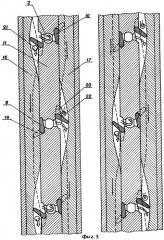

Устройство предлагаемого турбороторного двигателя внутреннего сгорания в четырехкамерном карбюраторном варианте показано на фиг.1 и 2, а схема его работы - на фиг.3.

Турбороторный двигатель внутреннего сгорания содержит корпус 1 с внутренней цилиндрической полостью и камерами сгорания 2, снабженными перекрывающимися перепускными каналами 3, 4 и источниками воспламенения 5, ротор 6, профилированные управляющие диски 7, 8 и систему заслонок 9, 10, установленных в пазах корпуса 1 и контактирующих с профилированными внешними поверхностями ротора 6.

Корпус 1 выполнен разборным, состоящим из центрального элемента 11, двух статорных элементов 12 и 13 с пазами для установки заслонок 9, 10 и двух боковых крышек 14 с местами крепления вала 15 ротора 6. Статорные элементы 12 и 13 образуют самостоятельные полости сжатия и расширения, сообщающиеся между собой через четыре равномерно размещенных по окружности центрального элемента 11 камеры сгорания 2 с перепускными каналами 3 и 4.

Ротор 6 состоит из двух установленных на общем валу 15 и размещенных в полостях сжатия и расширения дисков 16 и 17 соответственно, на внешних поверхностях каждого из которых выполнены по два чередующихся с цилиндрическими частями сегментообразных выреза, которые вместе с заслонками 9 и 10 образуют рабочие камеры переменного объема для осуществления термодинамических процессов. Диски 16 и 17 развернуты относительно друг друга так, чтобы напротив каждого сегментообразного выреза одного располагалась цилиндрическая часть другого.

Профилированные управляющие диски 7 и 8 установлены с внешних сторон двигателя на валу 15.

Заслонки 9 и 10 имеют одинаковую конструкцию, выполнены поворотными с возможностью перекрытия перепускных каналов 3 и 4 камер сгорания 2, снабжены закрепленными на осях их вращения 18 силовыми рычагами 19 и 20, взаимодействующими с профилированными поверхностями управляющих дисков 7,8, и попарно размещены около каждой камеры сгорания 2, причем заслонки 9 каждой пары установлены в полости сжатия, а заслонки 10 - в полости расширения.

За заслонками 9 по направлению вращения ротора 6 в статорном элементе 12 полости сжатия выполнены перекрывающиеся впускные каналы 21, а перед заслонками 10 в статорном элементе 13 полости расширения - перекрывающиеся выпускные каналы 22.

Объемы сегментообразных вырезов ротора 6 в полости расширения за счет большей ширины диска 17 выполнены больше, чем в полости сжатия.

В боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков 16 и 17 ротора 6, по окружностям диаметров, равных внутренним диаметрам ободов дисков 16 и 17 ротора 6, выполнены открытые в сторону полостей кольцевые каналы 23 для подачи смазывающей жидкости.

По плоскостям контакта торцевых поверхностей дисков 16 и 17 ротора 6 с боковыми стенками полостей сжатия и расширения во внутренней части двигателя установлены герметизирующие кольца 24, а в торцевых поверхностях дисков 16 и 17 ротора 6 и заслонок 9, 10 выполнены дренажные канавки 25 и 26.

Диски 16 и 17 ротора 6 и управляющие диски 7, 8 снабжены установленными под углом к их осям ребрами жесткости 27 и 28, а во внутренних частях центрального элемента 11 и боковых крышек 14 корпуса 1 выполнены вентиляционные окна 29 и 30.

Двигатель работает следующим образом.

При вращении ротора 6 одновременно вращаются и насаженные на одном с ним валу 15 управляющие профилированные диски 7 и 8. При этом в результате взаимодействия заслонок 9, 10 и связанных с ними силовых рычагов 19, 20 с профилированными поверхностями дисков 16 и 17 ротора 6 и управляющих дисков 7,

8 заслонки 9 и 10 поворачиваются, то открывая, то закрывая перепускные каналы 3 и 4 камер сгорания 2. Когда перед какой-либо камерой сгорания 2 проходит сегментообразный вырез диска 16, то установленные около нее заслонки 9 и 10 повернуты так, что перепускной канал 3 камеры сгорания 2 со стороны полости сжатия открыт, а перепускной канал 4 со стороны полости расширения перекрыт заслонкой 10, впускной канал 21 в полости сжатия открыт, а выпускной канал 22 в полости расширения перекрыт цилиндрической частью диска 17. В это время в уменьшающейся рабочей камере, образованной сегментообразным вырезом диска 16 перед заслонкой 9, происходит сжатие рабочей смеси, впущенной в нее при прохождении предыдущей заслонки 9, и нагнетание ее в камеру сгорания 2 через перепускной канал 3. Одновременно в увеличивающуюся рабочую камеру за заслонкой 9 производится впуск свежего заряда рабочей смеси через открытый впускной канал 21. Когда следующая за сегментообразным вырезом цилиндрическая часть диска 16 в процессе поворота достигнет рассматриваемой камеры сгорания 2, сжатие рабочей смеси заканчивается и перепускной канал 3 перекрывается заслонкой

9 на все время прохождения цилиндрической части диска 16 мимо камеры сгорания 2. В момент перекрытия перепускного канала 3 или несколько раньше производится воспламенение рабочей смеси в камере сгорания 2 источником воспламенения 5 и начинается процесс ее горения. К этому времени перед рассматриваемой камерой сгорания 2 оказывается сегментообразный вырез диска 17. Заслонка 10 в полости расширения поворачивается, открывая перепускной канал 4, и начинается процесс расширения образующихся при сгорании рабочей смеси газов в увеличивающуюся рабочую камеру за заслонкой 10. В процессе расширения совершается полезная работа по вращению ротора 6. Одновременно производится выпуск отработавших в рабочем цикле предыдущей камеры сгорания 2 газов из уменьшающейся рабочей камеры полости расширения перед заслонкой 10 через открывшийся выпускной канал 22. Расширение продолжается до тех пор, пока сегментообразный вырез диска 17 не достигнет следующей заслонки 10, через выпускной канал 22 перед которой будет произведен выпуск отработавших в рассматриваемом рабочем цикле газов.

Смазывающая жидкость подается в кольцевые каналы 23, где смачивает торцевые поверхности дисков 16 и 17 ротора 6 и распространяется по всей поверхности их соприкосновения с боковыми стенками внутренних полостей, а также их цилиндрическим поверхностям под действием центробежной силы, создаваемой при вращении ротора 6, обеспечивая непрерывную смазку мест контакта дисков 16 и 17 ротора 6 и заслонок 9, 10 между собой и элементами корпуса 1. Излишки смазывающей жидкости, которые могут при этом накапливаться в рабочих камерах двигателя, будут удаляться из них путем испарения и выгорания под действием высокой температуры.

При вращении ротора 6 установленные под углом к осям дисков 16, 17, 7 и 8 ребра жесткости 27 и 28 осуществляют прокачку воздуха через вентиляционные окна 29 и 30 центрального элемента 11 и боковых крышек 14 корпуса 1, обеспечивая воздушное охлаждение двигателя.

Аналогично устроен и работает двигатель при любом другом количестве камер сгорания и может использоваться как в карбюраторном, так и в дизельном вариантах.

В дизельном варианте в рабочие камеры полости сжатия впускается воздух, а вместо источников воспламенения 5 устанавливаются форсунки для впрыска топлива.

При к камерах сгорания в двигателе за один оборот ротора каждый сегментообразный вырез проходит к камер сгорания. При этом в каждом сегментообразном вырезе ротора в полости сжатия происходит к тактов впуска и сжатия, а в полости расширения - по к тактов расширения и выпуска рабочего тела. Поскольку число сегментообразных вырезов ротора в каждой полости равно к/2, то общее число полных термодинамических циклов, совершаемых за один оборот ротора, будет равно m=к2/2.

При двух камерах сгорания в двигателе за один оборот ротора будет совершаться два рабочих цикла, при четырех - восемь, при шести - восемнадцать и т.п.

За счет увеличения числа камер сгорания в предлагаемом двигателе может быть достигнута очень высокая удельная мощность.

Выполнение объемов сегментообразных вырезов ротора в полости расширения больше, чем в полости сжатия, позволяет осуществить в двигателе рабочие термодинамические циклы с продолженным расширением, у которых степень расширения рабочего тела больше степени его сжатия, и существенно повысить за счет этого индикаторный КПД двигателя, обеспечить выпуск отработавших газов из рабочих камер при давлении, близком к атмосферному, снизить температуру отработавших газов и уменьшить выброс вредных веществ на всех режимах работы двигателя.

Повышение КПД двигателя при этом возможно не только за счет осуществления в нем рабочих циклов с продолженным расширением, но и за счет обеспечения сгорания рабочей смеси при постоянном объеме, что особенно эффективно для дизельного варианта двигателя и может быть легко достигнуто путем разнесения во времени моментов закрытия перепускных каналов камер сгорания со стороны полости сжатия и открытия их со стороны полости расширения.

В силу полной симметрии двигатель хорошо сбалансирован, не имеет соударяющихся элементов, а равнодействующая сил, действующих на рабочий вал, всегда равна нулю, что позволяет обеспечить его надежную и долговременную работу.

Двигатель содержит небольшое количество создающих трение элементов, вследствие чего имеет невысокой процент механических потерь, а камеры сгорания в нем могут быть выполнены любой удобной для обеспечения эффективного сгорания рабочей смеси формы.

Использование предлагаемого изобретения обеспечивает следующие преимущества:

в несколько раз большую удельную мощность, чем у известных двигателей;

высокую мощность при небольших оборотах двигателя;

большой крутящий момент на валу двигателя;

малые габариты, простую конструкцию и небольшое количество типовых элементов;

высокие индикаторный и эффективный КПД;

минимальный шум двигателя;

эффективное воздушное охлаждение двигателя.

Турбороторный двигатель внутреннего сгорания, содержащий корпус с внутренней цилиндрической полостью и камерами сгорания, снабженными перекрывающимися перепускными каналами, ротор и систему заслонок, установленных в пазах корпуса и контактирующих с профилированной внешней поверхностью ротора, у которого внутренняя цилиндрическая полость разделена на самостоятельные полости сжатия и расширения, сообщающиеся между собой через четное число равномерно размещенных по окружности камер сгорания, ротор состоит из установленных на общем валу и размещенных в полостях сжатия и расширения дисков, на внешних поверхностях которых выполнены чередующиеся с цилиндрическими частями сегментообразные вырезы, вместе с заслонками образующие камеры переменного объема для осуществления термодинамических процессов и количество которых в два раза меньше количества камер сгорания, диски развернуты относительно друг друга так, что напротив каждого сегментообразного выреза одного расположена цилиндрическая часть другого, заслонки попарно размещены около каждой камеры сгорания, причем одна из заслонок каждой пары установлена в полости сжатия, а другая в полости расширения, отличающийся тем, что в боковых стенках полостей сжатия и расширения, контактирующих с торцевыми поверхностями дисков ротора, выполнены открытые в сторону полостей кольцевые каналы для подачи смазывающей жидкости, по плоскостям контакта торцевых поверхностей дисков ротора с боковыми стенками полостей сжатия и расширения во внутренней части двигателя установлены герметизирующие кольца, а в торцевых поверхностях дисков ротора и заслонок выполнены дренажные канавки.