Футеровка теплового агрегата

Иллюстрации

Показать всеИзобретение относится к конструктивным элементам тепловых агрегатов, в частности к устройству футеровки стен, и может быть использовано при строительстве печей в нефтеперерабатывающей и нефтехимической промышленности, в черной и цветной металлургии. Футеровка содержит опорные элементы, выполненные в виде керамических плит, расположенных вертикально и перпендикулярно к кожуху и соединенных с ним посредством кронштейнов и анкерных болтов, установленных с зазорами к опорным керамическим плитам. Причем кронштейны закреплены на кожухе с обеих сторон плит, а анкерные болты установлены в отверстия в опорных керамических плитах и кронштейнах. При этом опорные керамические плиты имеют отношение высоты к ширине не менее 1, а боковые поверхности плит выполнены с выступами, удерживающими размещенные между ними футеровочные изделия в направлении рабочего пространства, опорные керамические плиты расположены на кожухе рядами с интервалом в ряду, равном длине футеровочного изделия, и смещены в последующем ряду на половину длины указанного изделия. Изобретение позволяет повысить стойкость футеровки стен путем повышения ее строительной прочности при высокой температуре, а также снизить теплопотери через футеровку за счет уменьшения теплопроводности футеровки и исключить перегрев кожуха, уменьшить стоимость футеровки благодаря сокращению расхода жаропрочной стали и улучшить условия труда промперсонала. 3 ил.

Реферат

Изобретение относится к конструктивным элементам тепловых агрегатов, в частности к устройству футеровки стен, и может быть использовано при строительстве печей в нефтеперерабатывающей и нефтехимической промышленности, в черной и цветной металлургии.

При сооружении тепловых агрегатов значительной высоты для повышения устойчивости стен футеровку по высоте обычно делят на ярусы, каждый из которых установлен на специальном опорном элементе в виде металлической полки, закрепленной к кожуху. Под полкой, как правило, выполняется температурный шов, позволяющий футеровке расширяться в вертикальном направлении. Металлические полки располагают примерно через 2 м, что позволяет разгрузить нижние участки футеровки стен от давления вышележащих. Ширина металлических разгрузочных полок обычно составляет от 0,5 до 1,0 толщины футеровки.

Вместе с тем, для предотвращения отхода футеровки стен от кожуха осуществляют привязку футеровки с помощью различных крепежных деталей: анкеров (скоб) и кронштейнов, установленных на кожухе.

Известна футеровка теплового агрегата - трубчатой печи риформинга установки получения аммиака, включающая рабочий слой из огнеупорных легковесных изделий и теплоизоляционный слой, примыкающий к кожуху, выполненный из волокнистых плит, размещенных на опорных элементах в виде металлических разгрузочных полок, закрепленных на кожухе. При этом рабочий слой футеровки, ввиду большой высоты стен, через пять-шесть рядов крепят к разгрузочным полкам анкерами (Ижорин М.Н. Огнеупорные футеровочные работы. - М.: Высшая школа, 1990, с.208-209, рис.144, узел I).

Известная футеровка не обеспечивает достаточной стойкости из-за низкой строительной прочности при температурах эксплуатации. Рабочий слой из огнеупорных легковесных изделий в указанной конструкции футеровки не опирается на металлические разгрузочные полки, а связан с ними анкерами - скобами, которые находятся в зоне высоких температур. В процессе эксплуатации металлические скобы окисляются, охрупчиваются и деформируются, что приводит к утрате связи рабочего слоя с кожухом, прососу дымовых газов к кожуху, его перегреву и разрушению отдельных участков футеровки.

Другая причина низкой стойкости футеровки заключается в том, что при высоте стен риформинга около 10 м нижележащие участки при отсутствии в рабочем слое опорных элементов испытывают значительное давление со стороны вышележащих участков. При небольшой прочности легковесных изделий это может привести к деформации нижних участков рабочего слоя и, в конечном итоге, к разрушению футеровки.

Кроме того, теплоизоляция разгрузочных полок способствует их перегреву, что делает возможным их охрупчивание и деформацию и отрицательно влияет на стойкость футеровки.

Известна футеровка теплового агрегата - обжиговой машины, включающая монолитный рабочий слой из пластичной набивной массы и теплоизоляционный слой, примыкающий к кожуху агрегата, выполненный из волокнистого материала и легковесных огнеупорных изделий. При этом для крепления монолитного рабочего слоя футеровки к кожуху использованы керамические анкеры в комбинации с металлическими. Керамические анкеры расположены горизонтально и перпендикулярно к кожуху и соединены с ним посредством металлических анкеров. Боковая поверхность керамических анкеров выполнена с выступами, удерживающими монолитный слой в направлении рабочего пространства (Серебренников С.С., Ижорин М.Н. Огнеупорная кладка промышленных печей. - М.: Высшая школа, 1985, с.135, рис.91).

В известной конструкции металлические анкеры находятся в зоне относительно невысоких температур и предназначены лишь для удержания керамических анкеров, принимающих на себя основные температурные нагрузки. Указанные металлокерамические анкерные крепления надежно привязывают монолитный рабочий слой футеровки к кожуху теплового агрегата, однако не выполняют роль опорных элементов и при термическом расширении футеровки смещаются вместе с ней. Отсутствие в известной конструкции опорных элементов, разгружающих футеровку от возникающих в ней напряжений, не обеспечивает ее достаточной стойкости при значительной высоте стен теплового агрегата.

Наиболее близким аналогом к изобретению является футеровка теплового агрегата, включающая рабочий слой из футеровочных изделий в виде плит, установленный на опорные элементы, размещенные на кожухе с интервалами по ширине и высоте футеровки, теплоизоляционный слой, примыкающий к кожуху агрегата, и крепежные детали в виде анкеров, кронштейнов и фиксаторов, связывающие футеровку с кожухом. При этом часть футеровочных плит, закрепленная на опорных элементах - металлических разгрузочных полках, при помощи фиксаторов, установлена перпендикулярно кожуху агрегата и соединена с ним посредством крепежных элементов, размещенных в вертикальных швах между этими плитами. Крепежные металлические элементы выполнены в виде анкеров, соединенных с установленными на кожухе агрегата кронштейнами посредством скоб (Авторское свидетельство СССР №991122, М.Кл.3 F 27 D 1/00; F 27 В 7/28, опубл. 23.01.83, БИ №3).

Известная футеровка имеет недостаточную стойкость в стенах значительной высоты ввиду низкой строительной прочности при высоких температурах. При эксплуатации теплового агрегата консольно закрепленные на кожухе опорные металлические разгрузочные полки, под которыми выполнены температурные швы, подвергаются изгибающему воздействию. Это приводит к провисанию футеровки, отходу ее от кожуха, то есть к снижению первоначальной строительной прочности. При этом происходит просос дымовых газов к кожуху, вызывающий его перегрев, деформацию кожуха и футеровки стены.

Металлические разгрузочные полки, выполненные на всю толщину футеровки, а также крепежные детали, расположенные в рабочем слое в швах между футеровочными плитами, находятся в зоне высоких температур. В связи с этим, известная футеровка имеет высокую теплопроводность, что является другой причиной перегрева кожуха, увеличения теплопотерь и ухудшения условий труда промперсонала.

Помимо этого, условия эксплуатации опорных элементов и анкеров требуют применения дорогостоящей жаропрочной стали, что увеличивает стоимость футеровки.

Задачей изобретения является повышение стойкости футеровки стен значительной высоты, а также снижение теплопотерь через футеровку, уменьшение ее стоимости и улучшение условий труда промперсонала.

Технический результат, который может быть достигнут при использовании изобретения, заключается в повышении строительной прочности футеровки стен значительной высоты при высокой температуре, исключении перегревов кожуха и сокращении расхода жаропрочной стали.

Указанный технический результат достигается тем, что в футеровке теплового агрегата, включающей рабочий слой из футеровочных изделий, установленных на опорные элементы, размещенные на кожухе с интервалами по ширине и высоте футеровки, теплоизоляционный слой, примыкающий к кожуху агрегата, и крепежные детали в виде анкеров и кронштейнов, связывающих футеровку с кожухом, согласно изобретению, опорные элементы выполнены в виде керамических плит, расположенных вертикально и перпендикулярно к кожуху и соединенных с ним посредством кронштейнов и анкерных болтов, установленных с зазорами к опорным керамическим плитам, причем кронштейны закреплены на кожухе с обеих сторон плит, а анкерные болты установлены в отверстия в опорных керамических плитах и кронштейнах, при этом опорные керамические плиты имеют отношение высоты к ширине не менее 1, а боковые поверхности плит выполнены с выступами, удерживающими размещенные между ними футеровочные изделия в направлении рабочего пространства; опорные керамические плиты расположены на кожухе рядами с интервалом в ряду, равном длине футеровочного изделия, и смещены в последующем ряду на половину длины указанного изделия.

Выполнение опорных элементов в виде керамических плит с отношением высоты к ширине не менее 1, расположенных вертикально и перпендикулярно к кожуху и надежно закрепленных на нем, позволяет изменить характер напряжений, возникающих в опорных элементах при эксплуатации печи, заменив напряжения изгиба напряжениями сжатия. Как известно, предел прочности при сжатии у керамического материала в несколько раз выше той же величины при изгибе, σизг составляет 0,2-0,3 σсж (Стрелов К.К., Мамыкин П.С. Технология огнеупоров. - М.: Металлургия, 1978, с.22). Следовательно, опорные керамические элементы, установленные подобным образом, более устойчивы к механическим нагрузкам при эксплуатации теплового агрегата. Стабильная работа керамических опорных элементов при высокой температуре позволяет исключить деформацию футеровки при температуре эксплуатации, просос дымовых газов к кожуху и его перегрев. Это повышает строительную прочность футеровки при температуре эксплуатации и обеспечивает увеличение ее стойкости в стенах значительной высоты.

Изменение отношения габаритов керамических плит менее 1 приводит к возникновению в опорных плитах напряжений изгиба, что делает их менее надежными при эксплуатации и снижает строительную прочность футеровки.

Выбор отношения высоты керамической плиты к ее ширине среди значений, больших 1, определяется техническими возможностями массового изготовления керамических плит и условиями монтажных работ. Оптимальным является отношение от 1 до 2.

Благодаря наличию выступов на боковых поверхностях, опорные керамические плиты выполняют функцию анкеров, стабильно работающих в зоне высоких температур и удерживающих рабочий слой из футеровочных плит от смещения в сторону рабочего пространства, что способствует повышению строительной прочности футеровки.

Совмещение двух функций в опорном элементе позволило вывести металлические крепежные детали в зону низких температур, при которых снижена вероятность их окисления от температурных воздействий, охрупчивания и деформации. Снижение температуры службы металлических крепежных деталей делает возможным замену дорогостоящей жаропрочной стали на более дешевую конструкционную.

Выведение металлических деталей из зоны высоких температур уменьшает теплопроводность футеровки, сокращает теплопотери через нее, исключает локальные перегревы кожуха. Это в свою очередь улучшает условия труда за счет снижения температуры на рабочем месте.

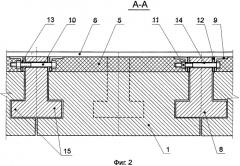

Предлагаемая конструкция крепления опорных керамических плит к кожуху обеспечивает возможность температурного расширения плит и футеровки за счет зазоров, выполненных между плитой и крепежными деталями.

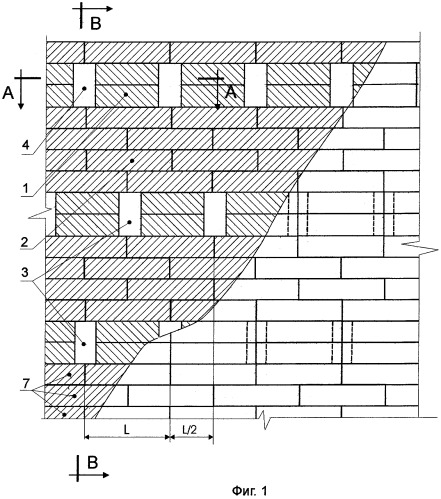

Указанное расположение опорных плит по высоте и ширине позволяет разгрузить напряжения от вышележащих слоев футеровки в пределах между двумя рядами опорных плит.

Таким образом, совокупность конструктивных признаков по изобретению обеспечивает повышение стойкости футеровки в стенах значительной высоты за счет повышения ее строительной прочности при температурах эксплуатации, а также снижение теплопотерь, благодаря уменьшению теплопроводности футеровки и исключению перегревов кожуха при эксплуатации, снижение стоимости футеровки, благодаря использованию менее дорогостоящих материалов, и улучшение условий труда промперсонала.

Изобретение поясняется чертежами, где на фиг.1 представлен общий вид предлагаемой футеровки; на фиг.2 - разрез А-А с фиг.1; на фиг.3 - разрез В-В с фиг.1.

Футеровка по изобретению включает (фиг.1) рабочий слой из футеровочных изделий 1 и 2, установленных на ряды 3 опорных элементов 4, и теплоизоляционный слой 5 (фиг.2), примыкающий к кожуху 6. Футеровочные изделия 1 размещены в рядах 3 между опорными элементами 4, а изделия 2 - в промежуточных рядах 7 футеровки рабочего слоя, расположенных между рядами 3 опорных элементов. Опорные элементы 4 выполнены в виде керамических плит 8 (фиг.2, 3), расположенных вертикально и перпендикулярно к кожуху 6, и соединенных с ним посредством кронштейнов 9 и анкерных болтов 10 с гайками 11. Кронштейны 9 приварены к кожуху с обеих сторон опорной керамической плиты 8 и установлены по отношению к ней с зазорами, фиксируемыми выгорающими прокладками 12. Анкерный болт 10 размещен с зазором в отверстиях 13 кронштейнов и отверстии 14 плиты. Каждая из опорных плит 8 имеет отношение высоты h к толщине b не менее 1. Боковые поверхности плит имеют выступы 15 для удержания футеровочных изделий 1, размещенных между плитами, в сторону рабочего пространства. Опорные керамические плиты 8 расположены в рядах 3 с интервалом, равным длине l (фиг.1) футеровочного изделия 1 (или 2), и смещены в последующих рядах на половину длины (l/2) указанного изделия. Изделия 1 и 2 скреплены между собой в футеровке посредством выступов 16 и пазов 17 (фиг.3).

Монтаж футеровки осуществляют следующим образом. Первоначально производят сборку опорных элементов 4, для чего в отверстия керамических плит 8 и кронштейнов 9 устанавливают анкерные болты 10. Зазоры между кронштейнами и плитой фиксируют при помощи выгорающих картонных прокладок 12, после чего затягивают гайками 11. Затем производят кладку футеровки, укладывая ряд футеровочных изделий 2 на расстоянии от кожуха 6, равном толщине теплоизоляционного слоя. После этого на кожухе 6 устанавливают ряд подготовленных опорных элементов 4, приваривая их кронштейнами 9 к кожуху прерывистым швом. Интервал между опорными керамическими плитами 8 в ряду 3 равен длине футеровочного изделия 2. В промежутки между опорными плитами укладывают два ряда футеровочных изделий 1. Поверх изготовленной кладки укладывают вперевязку между собой четыре промежуточных ряда 7 футеровочных изделий 2. Затем вновь производят установку опорных элементов 4, располагая их со смещением по отношению к предыдущему ряду 3 опорных элементов на половину длины футеровочного изделия 2. Далее процесс кладки повторяется. Образовавшийся зазор между кожухом и рабочим слоем по мере выполнения кладки заполняют теплоизоляционной набивной массой, которую для формирования монолитного теплоизоляционного слоя 5 уплотняют в 2 раза. Температурные швы в футеровке выполняются в зависимости от коэффициента термического расширения применяемых футеровочных изделий.

При разогреве футеровки прокладки 12 выгорают. Образовавшиеся зазоры между плитами 8 и кронштейнами 9, а также зазоры между анкерными болтами 10 и отверстиями 13 и 14 обеспечивают термическое расширение керамических плит в вертикальном и горизонтальном направлении. Материал опорной керамической плиты стабильно работает при рабочей температуре эксплуатации, выдерживая термические нагрузки и нагрузки от массы футеровочных изделий. При этом каждый ряд опорных элементов воспринимает нагрузку от опирающихся на керамические плиты вышележащих четырех промежуточных рядов 7 и двух рядов изделий 1 вышележащего ряда 3. Нагрузка в ряду равномерно распределяется между опорными элементами. Таким образом, в целом футеровка поделена на определенное количество ярусов, равное количеству рядов 3, каждый из которых воспринимает нагрузку только вышележащего яруса. Плиты испытывают удельную нагрузку, которая для шамота при 1000°С примерно на порядок меньше их прочности на сжатие, что свидетельствует о значительном запасе прочности керамических плит. Выступы 15 опорных керамических плит надежно привязывают изделия 1 к кожуху, удерживая их от горизонтального смещения в сторону рабочего пространства. Изделия 1 связаны с изделиями 2 промежуточных рядов посредством выступов, что обеспечивает устойчивость рабочего слоя в целом.

Металлические крепежные детали расположены в зоне низких температур (до 300°С) и обеспечивают надежное крепление опорных керамических плит в межремонтный период работы печи.

Монолитная теплоизоляция предотвращает просос дымовых газов к кожуху печи и обеспечивает выполнение требований санитарных норм для работы обслуживающего персонала, при этом значительно снижаются теплопотери через стенки печи.

Использование изобретения позволит повысить стойкость футеровки стен значительной высоты.

Футеровка теплового агрегата, включающая рабочий слой из футеровочных изделий, установленных на опорные элементы, размещенные на кожухе с интервалами по ширине и высоте футеровки, теплоизоляционный слой, примыкающий к кожуху агрегата, и крепежные детали в виде анкеров и кронштейнов, связывающих футеровку с кожухом, отличающаяся тем, что опорные элементы выполнены в виде керамических плит, расположенных вертикально и перпендикулярно кожуху и соединенных с ним посредством кронштейнов и анкерных болтов, установленных с зазорами к опорным керамическим плитам, причем кронштейны закреплены на кожухе с обеих сторон плит, а анкерные болты установлены в отверстия в опорных керамических плитах и кронштейнах, при этом опорные керамические плиты имеют отношение высоты к ширине не менее 1, а боковые поверхности плит выполнены с выступами, удерживающими размещенные между ними футеровочные изделия в направлении рабочего пространства, опорные керамические плиты расположены на кожухе рядами с интервалом в ряду, равном длине футеровочного изделия, и смещены в последующем ряду на половину длины указанного изделия.