Гидравлическая схема для линейного приведения в действие подвижного ползунка роликового держателя трубогибочной машины

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности оборудованию для гибки труб. Гидравлическая схема для линейного приведения в действие подвижного ползунка роликового держателя трубогибочной машины содержит гидравлический цилиндр, поршневой шток которого соединен с ползунком, удерживающим подвижный ролик, который движется в его основном перемещении к заранее определенному положению для каждого прохода из одного или более проходов производственной операции обрабатываемой детали, подлежащей сгибанию, и в его обратном перемещении к исходному положению. Гидравлический цилиндр имеет камеру высокого давления и камеру низкого давления, при этом обе камеры сообщены с соответствующими каналами для жидкости под давлением, подаваемой из резервуара насосом, каналы с трехпозиционным четырехходовым и контрольным клапанами. Между указанными клапанами имеется дроссельный клапан, приводимый в действие электромагнитом, для образования повышенного давления в камере низкого давления гидравлического цилиндра, для замедления ползунка, удерживающего верхний ролик, в его основном перемещении и достижения программируемого интервала от заранее определенного положения для каждого рабочего прохода. Упрощается конструкция и повышается точность изгиба труб. 6 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение касается гидравлической схемы для линейного приведения в действие подвижного ползунка роликового держателя трубогибочной машины. Трубогибочная машина может иметь любой вид, как симметричный, так и асимметричный. Для простоты и ясности ниже приведена ссылка на пирамидальную симметричную трубогибочную машину.

Предшествующий уровень техники

Верхний ролик из трех роликов существующей пирамидальной симметричной трубогибочной машины в общем установлен на ползунке, который перемещается в вертикальном направлении с помощью гидравлического цилиндра. Гидравлическая схема, обеспечивающая линейное приведение в действие подвижного ползунка роликового держателя, содержит гидравлический цилиндр, шток которого соединен с ползунком роликового держателя. Гидравлический цилиндр имеет верхнюю камеру и нижнюю камеру, причем обе камеры сообщаются с соответствующими каналами для жидкости под давлением, которая подается из резервуара насосом. В обоих каналах действуют трехпозиционный четырехходовой клапан и контрольный клапан. Этими клапанами, так же как и насосом, управляет электронное управляющее устройство.

Ползунок роликового держателя перемещается вниз в основном перемещении к изгибающему положению и вверх в обратном перемещении к исходному положению.

Как известно, трубы или другие секционные балки сгибают между тремя роликами трубогибочной машины посредством операции, включающей в себя один проход или больше, в результате которых образуется требуемая деформация. Для получения этой деформации, особенно когда одна обрабатываемая деталь или больше должна быть согнута точно с одним и тем же радиусом изгиба, для каждой обрабатываемой детали нужно сохранять то же самое положение подвижного ролика относительно зафиксированных роликов, на которых выполняется операция изгибания.

Клапаны в гидравлической схеме, управляемые электронным управляющим устройством, не гарантируют точного расположения штока гидравлического цилиндра в заданном вертикальном положении при различных проходах. Это происходит из-за ряда действующих сил, среди которых сила трения при движении вниз, сопротивление материала обрабатываемой детали, подлежащей сгибанию, активные силы поршня гидравлического цилиндра, отклоняющая сила уплотнения, сила упругости поршневого кольца, противодействующая дифференциальная термодинамическая сила, постоянная времени реакции на управляющее воздействие электромагнитного клапана, вязкость рабочей жидкости и ее неоднородность, обусловленная присутствием воздуха, имеющего коэффициент сжимаемости, отличающийся от коэффициента сжимаемости рабочей жидкости.

Для исправления погрешности реальной точки остановки подвижного ползунка роликового держателя ранее использовались механические ограничители, которые могли гарантировать без определяемой погрешности точное положение подвижного ролика, в котором должен выполняться соответствующий проход изгибания.

Однако устанавливание точек останова с помощью механических ограничителей является трудной операцией, которая включает добавляемое усилие и пустую трату времени, в особенности когда должны быть выполнены деформации с большими радиусами кривизны.

Кроме того, ранее для решения этой проблемы использовались усложненные гидравлические схемы, снабженные пропорциональными клапанами, включающие увеличенные затраты.

Раскрытие сущности изобретения

Посредством настоящего изобретения стремятся преодолеть вышеупомянутые недостатки.

В частности, задачей настоящего изобретения является обеспечение работы трубогибочной машины, определяя с точностью положение сгибания труб, в то время как положение сгибания можно устанавливать без необходимости включения устройства механического ограничителя.

Поэтому настоящее изобретение обеспечивает гидравлическую схему для линейного приведения в действие подвижного ползунка роликового держателя трубогибочной машины, содержащую гидравлический цилиндр, поршневой шток которого подсоединен к ползунку, удерживающему подвижный ролик, который движется в своем основном перемещении к заранее определенному положению для каждого прохода из одного или более проходов производственной операции обрабатываемой детали, подлежащей сгибанию, и в своем обратном перемещении к исходному положению, причем гидравлический цилиндр имеет камеру высокого давления и камеру низкого давления, при этом обе камеры сообщаются с соответствующими каналами для жидкости под давлением, подаваемой из резервуара насосом, каналы, в которых функционируют трехпозиционный четырехходовой клапан и контрольный клапан, дополнительно содержащую между упомянутыми клапанами дроссельный клапан, который приводится в действие электромагнитом, для образования повышенного давления в камере низкого давления гидравлического цилиндра с целью торможения ползунка, удерживающего верхний ролик, в его основном перемещении, когда достигается программируемый интервал от заранее определенного положения для каждого рабочего прохода.

Далее изобретение будет описано со ссылкой на предпочтительный вариант осуществления, хотя должно быть понятно, что можно осуществлять видоизменения изобретения, не отступая при этом от его сущности, и на фигуры прилагаемых чертежей, на которых:

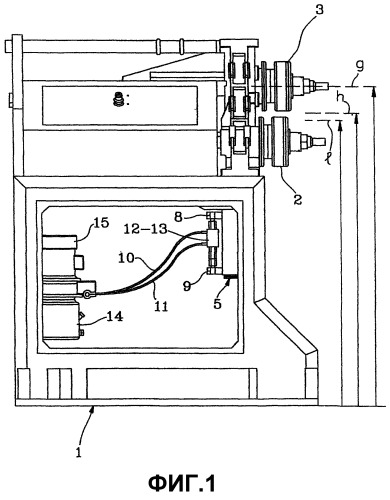

на фиг.1 изображен схематический вид сбоку частично открытой трубогибочной машины, в которой применяется гидравлическая схема согласно изобретению;

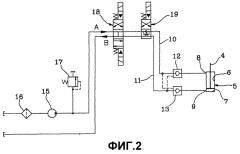

на фиг.2 изображена диаграмма гидравлической схемы в соответствии с изобретением; и

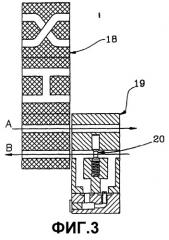

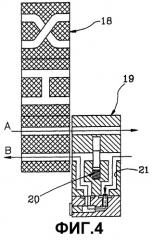

на фиг.3-6 изображены различные рабочие положения двух клапанов гидравлической схемы в соответствии с изобретением при ее работе в трубогибочной машине.

На фиг.1 показан общий внешний вид трубогибочной машины, в общем обозначенный ссылочной позицией 1. Трубогибочная машина 1 снабжена гидравлической схемой в соответствии с изобретением.

Показанная посредством примера трубогибочная машина имеет симметричный пирамидальный вид. Она включает спереди (на фиг.1 справа) пару зафиксированных нижних роликов (показан только один ролик, обозначенный ссылочной позицией 2) и верхний ролик 3. Верхний ролик 3 установлен обычным образом на ползунке (не показан), который соединен с поршневым штоком 4, схематически представленным на фиг.2. Поршневой шток 4 является частью гидравлического цилиндра 5, имеющего верхнюю камеру 6 и нижнюю камеру 7.

Вследствие движения поршневого штока 4 ползунок, удерживающий верхний ролик 3, движется вниз во время основного перемещения из общего положения, обозначенного осью g, к заранее определенному положению оси l, как показано на фиг.1. Операция сгибания обрабатываемой детали (не показана) выполняется во время перемещения, включающего один проход или больше. При каждом проходе для каждой обрабатываемой детали выбирают заранее определенное положение оси l. Если, например, предполагается, что две одинаковые обрабатываемые детали, подлежащие сгибанию, обрабатываются посредством двух проходов и выбрано равное конечное положение сгибания труб, но отличающееся промежуточное положение для каждой подлежащей сгибанию обрабатываемой детали, могут быть получены две обрабатываемые детали с различными размерными характеристиками.

Следует отметить важность того, что положения сгибания достигаются с максимально возможной степенью точности.

Как конструктивно и схематически показано на фиг.1 и 2, соответственно верхняя камера 6 и нижняя камера 7 гидравлического цилиндра 5 сообщаются через их порты 8 и 9 с соответствующими каналами 10 и 11 для жидкости под давлением, и обеспечивается управляемый для закрывания контрольный клапан, который состоит из пары нереверсивных клапанов 12 и 13.

Жидкость под давлением, в основном масло для гидравлических схем, подается из резервуара 14 через насосный агрегат 15 с электроприводом. Как лучше всего показано на фиг.2, в схеме насоса обеспечены по меньшей мере фильтр 16 и управляемый предохранительный клапан 17. Далее обычным образом трехпозиционный четырехходовой клапан 18 действует в обоих каналах 10 и 11. Клапаны, так же как насос, управляются электронным управляющим устройством (не показан).

В соответствии с изобретением в тех же каналах 10 и 11 к клапану 18 присоединен дроссельный клапан 19, который управляется электромагнитом.

Дроссельный клапан 19 также приводится в действие электронным управляющим устройством (не показано), чтобы обеспечить обратное давление в нижней камере 7 гидравлического цилиндра 5. Действительно, при основном перемещении, то есть при перемещении подвижного ролика 3 вниз, когда он приближается к заранее определенному положению сгибания, которое определено осью l подвижного ролика, подходящим является торможение ползунка, удерживающего верхний ролик 3 таким образом, чтобы последний мог точно достигать положения сгибания. Это замедление, например, от положения оси h получают посредством использования, если требуется, дроссельного клапана 19 для постепенного замедления подвижного ролика, перемещающегося вниз, до полного замыкания клапана в требуемом конечном положении для прохождения сгибания, которое выполняется.

Интервал h-l, внутри которого выполняется замедление, можно программировать в соответствии с требуемой точностью и так далее.

Это замедление получают посредством объединенного действия трехпозиционного четырехходового клапана 18 и дроссельного клапана 19, как показано на фиг.3-6.

На этих фигурах линия потока жидкости высокого давления, поступающей из насосного агрегата 15, обозначена ссылочной позицией A, а линия потока жидкости низкого давления, возвращающейся из гидравлического цилиндра 5, приводящего в действие ползунок, удерживающий верхний ролик 3, обозначена ссылочной позицией B.

На фиг.3 показаны трехпозиционный четырехходовой клапан 18 и дроссельный клапан 19 в расположении, в котором линия потока А высокого давления идет в камеру 6 высокого давления цилиндра, а линия потока В низкого давления указывает обратный поток, выходящий из камеры 7 низкого давления. Обозначенное ссылочной позицией 20 дросселирующее устройство дроссельного клапана 19 находится в нерабочем положении и остается в этом положении до тех пор, пока не достигнуто заранее определенное положение оси h подвижного ролика 3 (фиг.1). Из этого положения дросселирующее устройство 20 приводится в действие, как показано на фиг.4. Линия потока В отклоняется к перепускному каналу 21, где скорость потока понижается.

Следовательно, имеется давление, повышающееся в камере 7 низкого давления цилиндра 5. В результате перемещение вниз подвижного ролика 3 замедляется до тех пор, пока не достигается положение оси l, в котором поток останавливается, и обе камеры 6 и 7 находятся под одним и тем же рабочим давлением. В это время выбраны все зазоры, включая воздушные пузырьки, которые являются решающим фактором погрешности из-за наличия сжимаемости, отличающейся от сжимаемости рабочей жидкости. Теперь трехпозиционный четырехходовой клапан 18 и дроссельный клапан 19 приведены в положение покоя, показанное на фиг.5.

Для возвращения подвижного ролика 3 в его прежнее положение оси g трехпозиционный четырехходовой клапан 18 и дроссельный клапан 19 приводят в расположение, показанное на фиг.6, в котором дросселирующее устройство 20 не работает. Теперь, что касается дроссельного клапана 19, повторено расположение фиг.3, в то время как трехпозиционный четырехходовой клапан 18 обеспечивает обратное течение. Посредством этой операции камера 7 цилиндра 5 становится камерой высокого давления, в то время как камера 6 становится камерой низкого давления.

Дроссельный клапан 18 может быть однонаправленным клапаном. В альтернативном варианте дроссельный клапан 18 может быть двунаправленным клапаном, чтобы гарантировать замедление и при основном, и при обратном перемещениях.

Настоящее изобретение было описано со ссылкой на его конкретный вариант осуществления, но должно быть понятно, что можно делать видоизменения, добавления и/или исключения, не отступая при этом от сущности изобретения, как определено в формуле изобретения.

Гидравлическая схема для линейного приведения в действие подвижного ползунка роликового держателя трубогибочной машины, содержащая гидравлический цилиндр, поршневой шток которого соединен с ползунком, удерживающим верхний подвижный ролик, который движется в его основном перемещении к заранее определенному положению для каждого прохода из одного или более проходов производственной операции обрабатываемой детали, подлежащей сгибанию, и в его обратном перемещении к исходному положению, причем гидравлический цилиндр имеет камеру высокого давления и камеру низкого давления, при этом обе камеры сообщены с соответствующими каналами для жидкости под давлением, подаваемой из резервуара насосом, каналы с трехпозиционным четырехходовым и контрольным клапанами, отличающаяся тем, что она дополнительно содержит расположенный между указанными клапанами дроссельный клапан, приводимый в действие электромагнитом, для образования повышенного давления в камере низкого давления гидравлического цилиндра, для замедления ползунка, удерживающего верхний подвижный ролик, в его основном перемещении и достижения программируемого интервала от заранее определенного положения для каждого рабочего прохода.